Отделяемый топливный баллончик

Иллюстрации

Показать всеТопливный баллончик (10) выполнен с возможностью присоединения к системе топливного элемента (12). Топливный баллончик содержит соединитель топливного баллончика (14), сконфигурированный для соединения с системой топливного элемента, где система топливного элемента питает электронное оборудование. Соединитель топливного баллончика автоматически отделяет топливный баллончик от системы топливного элемента заранее определенным способом при воздействии отделяющей нагрузки. Клапаны (24, 26) или заполнитель (23a-d) используются для автоматической остановки потока топлива через соединитель топливного баллончика. Альтернативно, соединитель топливного баллончика содержит гибкую трубку (114), а клапан расположен в соединителе. Гибкость трубки защищает соединитель от разрушения в случае отделяющей нагрузки. 6 н., 31 з.п. ф-лы, 17 ил.

Реферат

Изобретение относится, в целом, к топливным баллончикам для топливных элементов и, в частности, это изобретение относится к одноразовым и перезаправляемым топливным баллончикам.

Предпосылки изобретения

Топливные элементы - это устройства, непосредственно преобразующие химическую энергию реагентов, т.е. топлива и окислителя, в электрическую энергию постоянного тока. Для растущего числа применений топливные элементы являются более эффективными, чем обычное генерирование энергии, например, при сгорании ископаемого топлива, и более эффективными, чем портативное аккумулирование энергии, например ионно-литиевые батареи.

Обычно технологии топливных элементов включают самые разные топливные элементы, например щелочные топливные элементы, топливные элементы с полимерным электролитом, фосфорнокислые топливные элементы, топливные элементы с плавленым карбонатом, топливные элементы на твердом оксиде и ферментные топливные элементы. Сегодняшние представляющие большую важность топливные элементы можно разбить на три общие категории, а именно: (1) топливные элементы, в которых в качестве топлива используется сжатый водород (Н2); (2) топливные элементы с протонообменной мембраной (ПОМ), в которых используются спирты (например, метанол - СН3ОН), гидриды металлов (например, борогидрид натрия - NaBH4), углеводороды или другие топлива, риформированные в водородное топливо; (3) топливные элементы с ПОМ, которые могут работать непосредственно на водородном топливе или топливные элементы с прямым окислением и (4) топливные элементы на твердом оксиде (ТЭТО), которые при высокой температуре непосредственно преобразуют углеводородные топлива в электрическую энергию.

Сжатый водород обычно поддерживается под высоким давлением и поэтому с ним трудно обращаться. Кроме того, обычно требуются большие емкости для хранения, которые невозможно сделать достаточно малогабаритными для использования в потребительских электронных устройствах. Обычные топливные элементы на продуктах риформинга требуют риформинг-установок и иных испарительных и вспомогательных систем для преобразования топлив в водород для реакции с окислителем в топливном элементе. Последние достижения делают топливные элементы на продуктах риформинга перспективными для потребительских электронных устройств. Наиболее распространенными топливными элементами с прямым окислением являются метаноловые топливные элементы с прямым окислением или МТЭПО. К числу других топливных элементов с прямым окислением относятся этаноловые топливные элементы с прямым окислением и топливные элементы с прямым окислением на тетраметилортокарбонате. МТЭПО, в котором метанол реагирует с непосредственно окислителем в топливном элементе, представляет собой простейший и потенциально наименьший топливный элемент и является перспективным в энергетическом отношении для использования в потребительских электронных устройствах. ТЭТО при высокой температуре преобразует углеводородные топлива, например бутан, в электрическую энергию. Для реакции в топливном элементе ТЭТО требует относительно высокой температуры порядка 1000°С.

Химические реакции, в результате которых образуется электрическая энергия, отличаются для каждого типа топливного элемента. В случае МТЭПО электрохимическая реакция на каждом электроде и общая реакция для метанолового топливного элемента с прямым окислением описываются следующим образом:

Полуреакция на аноде:

СН3ОН+Н2О→СО2+6Н++6е-

Полуреакция на катоде:

1,5О2+6Н++6е-→3Н2О

Общая реакция топливного элемента:

СН3ОН+1,5О2→СО2+2Н2О

Из-за миграции ионов водорода (Н+) через ПОМ с анода на катод и из-за неспособности свободных электронов (е-) проходить через ПОМ, эти электроны протекают по внешней цепи, тем самым создавая во внешней цепи электрический ток. Внешняя цепь может использоваться для питания многих полезных потребительских электронных устройств, например мобильные или сотовые телефоны, калькуляторы, персональные цифровые ассистенты, дорожные компьютеры и механизированные инструменты и др.

МТЭПО описан в патентах США №№5992008 и 5945231, описания из которых полностью включаются ссылкой в эту заявку. Обычно ПОМ изготовлена из полимера, например, Nafion®, выпускаемого корпорацией DuPont, который представляет собой полимер перфторированной сульфоновой кислоты толщиной от примерно 0,05 до примерно 0,50 мм, или других приемлемых мембран. Анод обычно выполнен из обработанной тефлоном копировальной бумаги с осажденным на ней тонким слоем катализатора, например, платины-рутения. Катодом обычно служит газодиффузионный электрод, в котором с одной стороной мембраны связаны частицы платины.

Другая реакция риформинга гидрида металла, такого как борогидрид натрия в топливном элементе, происходит следующим образом:

NaBH4+2Н2О→(тепло или катализатор)→4(Н2)+(NaBО2)

Полуреакция на аноде:

Н2→2Н++2е-

Полуреакция на катоде:

2(2Н++2е-)+О2→2Н2О

К числу приемлемых катализаторов относятся платина и рутений, а также другие металлы. Водородное топливо, полученное риформингом борогидрида натрия, реагирует в топливном элементе с окислителем, например, О2, с получением электрической энергии (или потока электронов) и побочного продукта - воды. В процессе риформинга получается также побочный продукт - борат натрия (NaBО2). Топливный элемент на борогидриде натрия рассмотрен в патенте США №4261956, описание из которого ссылкой включается в настоящую заявку.

В борогидридном топливном элементе с прямым окислением (БТЭПО) - реакция протекает следующим образом:

Полуреакция на аноде:

ВН4-+8OН→ВО2-+6Н2О+8е-

Полуреакция на катоде:

2О2+4Н2О+8е-→8OН-

Одной из важнейших особенностей для применения топливных элементов является хранение топлива. Другой важной особенностью является регулирование подачи топлива из топливного баллончика в топливный элемент. Для того чтобы найти широкое практическое применение, топливные элементы, такие как МТЭПО, должны обладать способностью хранить достаточно топлива для обеспечения их нормального использования потребителями. Например, в случае мобильных или сотовых телефонов, ноутбуков и персональных цифровых ассистентов топливные элементы должны питать эти устройства, по меньшей мере, столь же долго, что и нынешние элементы питания, и, предпочтительно, намного дольше. Кроме того, топливные элементы должны иметь легкозаменяемые или перезаправляемые топливные баллончики, чтобы уменьшить или устранить необходимость в длительных перезарядках, требуемых сегодняшними аккумуляторами.

Исходя из того, что многие приборы, в которых могут использоваться топливные элементы, являются портативными, сами приборы или топливные элементы могут подвергаться непредвиденным ударным нагрузкам. В таком случае топливо может вытечь и повредить чувствительную электронику. Таким образом, при случайном ударе необходимо стараться контролированно осуществлять отделение топливного баллончика от системы топливного элемента.

Краткое описание изобретения

Согласно одному аспекту данного изобретения предлагается топливный баллончик, присоединяемый к системе топливного элемента. Топливный баллончик содержит соединитель, предназначенный для соединения топливного баллончика с системой топливного элемента, средство для автоматического отделения топливного баллончика от системы топливного элемента и средство для остановки потока топлива через соединитель топливного баллончика.

Согласно другому аспекту данного изобретения, отделяемая часть соединителя топливного баллончика выполнена таким образом, что при ударе она ломается быстрее, чем остальная часть соединителя топливного баллончика.

Согласно еще одному аспекту данного изобретения предусмотрена система выталкивания топливного баллончика.

Согласно другому аспекту данного изобретения в системе топливного элемента предусмотрен слот для вставки скольжением топливного баллончика. На поверхности топливного баллончика расположен выступ, а на стенке слота расположено углубление, при этом углубление выполнено с возможностью разъемного соединения с выступом. В углублении расположена пружинная защелка для разъемного крепления к выступу.

Согласно другому аспекту данного изобретения топливный баллончик содержит гибкий соединитель, а также клапан, расположенный в соединителе.

Краткое описание чертежей

На прилагаемых чертежах, которые являются неотъемлемой частью настоящего описания и должны рассматриваться вместе с ним, для обозначения одинаковых деталей на разных видах используются одинаковые позиции:

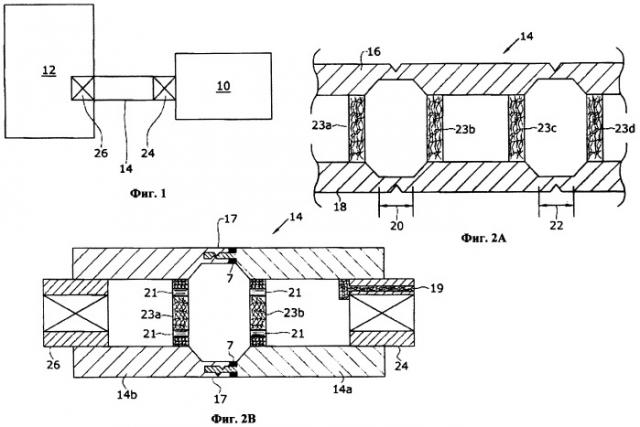

ФИГ.1 представляет собой схематическое изображение системы топливного элемента и топливного баллончика согласно данному изобретению;

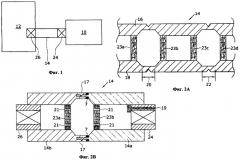

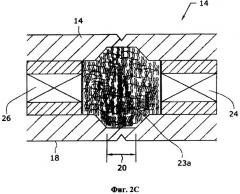

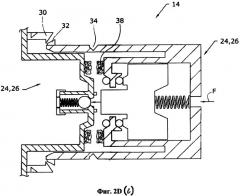

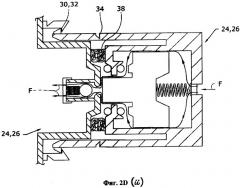

ФИГ.2А показывает поперечное сечение первого варианта осуществления соединителя согласно ФИГ.1; ФИГ.2В показывает поперечное сечение второго варианта осуществления соединителя согласно ФИГ.1; ФИГ.2С показывает поперечное сечение третьего варианта осуществления; ФИГ.2D(i)-(ii) представляют собой поперечное сечение четвертого варианта осуществления;

ФИГ.3А показывает поперечные сечения клапанов, используемых в соединителях согласно ФИГ.2а и 2b; ФИГ.3В показывает поперечные сечения отделяемого отсечного клапана, используемого в соединителях согласно ФИГ.2А и 2В;

ФИГ.4 и 4А показывают схематическое изображение альтернативного варианта осуществления системы топливного элемента и топливного баллончика согласно данному изобретению;

ФИГ.5 показывает схематическое изображение второго альтернативного варианта осуществления системы топливного элемента и топливного баллончика согласно данному изобретению; ФИГ.5А представляет собой увеличенное изображение местного вида места соединения системы и топливного баллончика согласно ФИГ.5; ФИГ.5В представляет собой увеличенное изображение ослабленной части данного варианта осуществления;

ФИГ.6 представляет собой поперечное сечение места соединения системы топливного элемента и топливного баллончика согласно ФИГ.5, выполненное по линии А-А, показывающее альтернативный соединительный механизм;

ФИГ.7 показывает схематическое изображение третьего альтернативного варианта осуществления системы топливного элемента и топливного баллончика согласно данному изобретению;

ФИГ.7А представляет собой увеличенное изображение местного вида места соединения системы и топливного баллончика согласно ФИГ.7;

ФИГ.7В представляет собой увеличенное изображение местного вида альтернативного варианта осуществления места соединения, показанного на ФИГ.7А.

Подробное описание предпочтительных вариантов осуществления

Как показано на прилагаемых чертежах и подробно описывается ниже, настоящее изобретение относится к топливному баллончику, предназначенному для хранения разных видов топлива для топливных элементов, например метанол и вода, смесь метанола и воды, смеси метанола и воды разных концентраций или чистый метанол. Метанол используется во многих видах топливных элементов, например МТЭПО, ферментный топливный элемент, топливный элемент на продуктах риформинга и др. Топливный баллончик может содержать другие виды топлива для топливных элементов, например этанол или спирты, химические вещества, которые можно риформингом преобразовать в водород, или другие химические вещества, которые могут улучшить характеристики или эффективность топливных элементов. Кроме того, топлива включают электролит гидроксида калия (КОН), который используется с металлическими или щелочными топливными элементами и может храниться в топливных баллончиках. В случае металлических топливных элементов топливо находится в виде частиц цинка, переносимых текучей средой, погруженных в электролитический реакционный раствор КОН, а аноды в полостях элемента представляют собой аноды, образованные из частиц цинка. Электролитический раствор КОН описан в опубликованной патентной заявке США №2003/0077493, озаглавленной «Способ использования системы топливного элемента, выполненной для питания одной или нескольких нагрузок», опубликованной 24 апреля 2003 г., которая данной ссылкой полностью включается в настоящее описание. Кроме того, топлива включают смесь метанола, пероксида водорода и серной кислоты, протекающую по катализатору, образованному на силиконовой крошке, для вызывания реакции в топливном элементе. Кроме того, топлива включают смесь метанола, борогидрида натрия, электролита и других соединений, описанных в патентных заявках США №№6554877; 6562497 и 6758871, которые данной ссылкой полностью включаются в настоящее описание. Кроме того, топлива включают те составы, которые частично растворены в растворителе и частично взвешены в растворителе, описанные в патенте США №6773470, и те составы, которые включают как жидкое топливо, так твердые топлива, описанные в опубликованной патентной заявке США №2002/076602. Описания из этих документов ссылкой полностью включаются в настоящее описание.

Кроме того, топлива могут включать гидриды металлов, например борогидрид натрия (NaBH4) и воду, рассмотренные выше. Кроме того, топлива могут включать углеводородные топлива, в том числе среди прочих - бутан, керосин, спирт и природный газ, описанные в опубликованной патентной заявке США №2003/0096150, озаглавленной «Устройство топливного элемента с жидким устройством сопряжения», опубликованной 22 мая 2003 г., описание из которой ссылкой полностью включается в настоящее описание. Кроме того, топлива могут включать жидкие окислители, реагирующие с топливами. Также топлива могут включать муравьиную кислоту. Настоящее изобретение, таким образом, не ограничивается каким-либо видом топлив, электролитических растворов, растворов окислителей или жидкостей или твердых веществ, содержащимся в источнике топлива или иным образом используемым системой топливного элемента. Термин «топливо», используемый в тексте настоящего описания, охватывает все виды топлива, которые могут реагировать в топливных элементах или источнике топлива, и охватывает среди прочих все указанные выше приемлемые топлива, электролитические растворы, растворы окислителей, газообразные вещества, жидкости, твердые вещества и (или) химические вещества и их смеси.

Предлагаемый источник топлива можно использовать и для хранения топлив, которые не используются в топливных элементах. К числу этих применений, среди прочих, относится хранение углеводородов и водородных топлив для газотурбинного микродвигателя, работающего на силиконовой крошке, рассмотренного в статье "Неrе Come the Microengines" («А вот и микродвигатели»), опубликованной в журнале The Industrial Physicist (декабрь 2001 г./январь 2002 г.), стр.20-25. К числу других применений может относиться хранение традиционных топлив для двигателей внутреннего сгорания и углеводородов, например, бутана, для карманных и бытовых зажигалок, и жидкого пропана, а также химических топлив, используемых в персональных переносных нагревательных приборах. Термин «топливный элемент», используемый в тексте настоящего описания, включает топливные элементы так же, как и другое оборудование, используемое с топливными баллончиками согласно данному изобретению.

Термин «баллончик», используемый в тексте настоящего описания, охватывает среди прочего одноразовые баллончики, перезаправляемые/повторно используемые баллончики, контейнеры, баллончики, которые вставляются в электронное устройство, съемные баллончики, баллончики, которые находятся снаружи электронного устройства, топливные цистерны, топливные резервуары, перезаправляемые топливные цистерны и иные контейнеры, хранящие топливо, а также трубы, соединенные с топливными цистернами и контейнерами. В то время как топливный баллончик описан ниже вместе с вариантами осуществления данного изобретения, можно заметить, что данные варианты осуществления применимы для других топливных баллончиков и данное изобретение не ограничивается каким-либо определенным типом топливных баллончиков. Варианты осуществления данного изобретения, изложенные в данном описании, касаются топливного баллончика. Также понятно, что данное изобретение пригодно для использования с любым топливным баллончиком, определенным выше. Термин "топливный элемент", используемый в тексте настоящего описания, факультативно содержит насос, который может находиться в электрическом приборе, питаемом топливным элементом. Насос также может крепиться к топливному баллончику.

Кроме того, отсечные клапаны или соединительные клапаны, описанные здесь, подходят для перемещения топлива из топливного баллончика в топливный элемент, а также для перемещения жидких и/или газообразных побочных продуктов, вырабатываемых в топливном элементе, обратно в топливный баллончик или контейнер отходов. Также понятно, что клапаны данного изобретения подходят для перемещения жидкостей, а именно жидкостей или газов в и из топливного баллончика, и/или в и из топливного элемента. Баллончики топливных элементов и топливные элементы раскрыты в общественно доступной, находящейся на рассмотрении опубликованной патентной заявке США №2004/0151962, озаглавленная "Топливный баллончик для топливных элементов", поданная 31 января, 2003 г. Описание опубликованной патентной заявки №2004/0151962 данной ссылкой полностью включается в настоящее описание.

В соответствии с вариантом осуществления данного изобретения, как показано на ФИГ.1, топливный баллончик 10 соединен с системой топливного элемента 12. Соединительный элемент 14 оперативно соединяет топливный баллончик 10 с системой топливного элемента 12 таким образом, что топливо, содержащееся в топливном баллончике 10, может перемещаться между топливным баллончиком 10 и системой топливного элемента 12 через боковой клапан 24 топливного баллончика и боковой клапан 26 топливного элемента. Клапаны 24 и 26 могут быть любыми известными клапанами, такими как проточные клапаны, дисковые клапаны или клапаны типа "утиный нос". Клапаны 24 и 26 также могут быть отделяемыми отсечными клапанами, такими как описанные в общественно доступной, находящейся на рассмотрении патентной заявке США №2006/0071088, озаглавленной "Клапаны для топливных баллончиков", поданной 01 ноября 2004 г., и патентной заявке США №2005/0022883, озаглавленной "Топливный баллончик с соединительным клапаном", поданной 29 июля, 2003 г., описания которых данной ссылкой полностью включаются в настоящее описание.

Соединительный элемент 14 предпочтительно представляет собой полый трубчатый сегмент. Соединительный элемент 14 может изготавливаться из любых известных материалов, предпочтительно пластмасс или материалов на основе смол, керамики или металлов. Материал, из которого изготовлен соединительный элемент 14, может быть инертным к топливу в топливном баллончике 12 или соединительный элемент 14 может иметь внутреннее покрытие, инертное к топливу в топливном баллончике 12.

Соединительный элемент 14 сконфигурирован таким образом, что топливный баллончик 10 может автоматически отделяться от системы топливного элемента с минимальной потерей топлива в том случае, если топливный баллончик 10 и/или система топливного элемента 12 подвергаются скручивающей нагрузке относительно друг друга, или при падении топливного баллончика 10 и системы топливного элемента 12. В одном варианте осуществления, как показано на ФИГ.2А, соединительный элемент 14 представляет собой жесткий трубчатый элемент, который содержит первый тонкостенный участок 20 и второй тонкостенный участок 22. Ослабленные участки 20, 22 сконфигурированы таким образом, чтобы соединительный элемент 14 более вероятно ломался на части по тонким участкам 20, 22 при воздействии нагрузки из-за структурно более слабых стенок соединительного элемента 14 на этих участках, или по углублению(ям), показанным на ФИГ.2А. Нагрузка, при которой участки 20, 22 ломаются, определяется толщиной стенок в данных участках 20, 22. Также участки 20, 22, показанные как участки, имеющие одинаковую толщину, могут иметь стенки различной толщины, таким образом, что одна стенка ломается при меньшей нагрузке или же ломаются обе стенки при большей нагрузке. Кроме того, специалисту в данной области понятно, что на соединительном элементе 14 может быть только один тонкостенный участок 20, 22. Также ослабленные участки 20, 22 могут выполняться из материалов, отличных от материала соединительного элемента 14, например более хрупких материалов. В данном варианте осуществления отделение топливного баллончика 10 от системы топливного элемента 12 является необратимым, то есть топливный баллончик 10 обратно прикрепить невозможно из-за пластической деформации соединительного элемента 14 в одном или обоих участках 20 и 22.

Для уменьшения утечки топлива из системы соединительный элемент 14 содержит в нескольких местах топливоостанавливающие элементы или топливоабсорбирующие элементы 23a-d. Топливоостанавливающие элементы 23а, 23b, 23c, 23d могут быть волокнистым материалом или заполнителем, или клапанами (показано на ФИГ.2С), сконфигурированными для уменьшения потока топлива. Топливоостанавливающие элементы 23a-d, такие как заполнители или попропласты с открытыми порами, могут иметь одно или более отверстий для контроля пропускающей способности. Например, подходящими материалами могут быть пряжа или капиллярные материалы, раскрытые в патентной заявке '793, описание которой данной ссылкой, ранее полностью включено в настоящую заявку. Как показано на ФИГ.3а, примеры клапанов, пригодных для использования в качестве топливоостанавливающих элементов 23а, 23b, 23с, 23d, включают проточный клапан 53а, например, клапан с качающимся затвором "duckbill valve", при этом сила потока топлива обычно удерживает клапан открытым. Если поток прерывается, клапаны закрываются. Для потока можно использовать любой проточный клапан. Также клапан, показанный на ФИГ.3а, является обратным клапаном 53b, где штырь 55 или подобная структура в одной половине клапана 53b толкается к уплотнительному телу 56 во второй половине клапана 53b для пропускания жидкости через клапан. Если клапан отделен, уплотнительное тело 56 направляется вперед для остановки потока жидкости. Альтернативно, обратный клапан 53b может использоваться без штыря, в том случае, если сила потока жидкости позволяет держать открытым уплотнительное тело 56. Другими словами, жидкость будет течь через обратный клапан 53b по направлению к уплотнительному телу 56. Как показано на ФИГ.3b, другой пример клапана, пригодного для использования в качестве топливоостанавливающего средства 23а, 23b, 23с, 23d, является любым из отделяемых клапанов 53с, как показано и описано в патентной заявке '949, описание которой ранее полностью включено в настоящую заявку. Данные клапаны обычно содержат две половины, первую половину 54а, которая может располагаться в первом тонкостенном участке 20 или во втором тонкостенном участке 22. Однако необходим только один тонкостенный участок. Вторая половина 54b отделяемого клапана может располагаться в частях соединительного элемента 14 с более толстыми стенками, смежными с участками 20 или 22. Когда эти две половины отделяемого клапана разделены, топливо больше не может протекать через него.

В другом варианте осуществления, как показано на ФИГ.2В, соединительный элемент 14 содержит боковую часть баллончика 14а и боковую часть системы 14b, соединенные в точке соединения 17. Точка соединения 17 предпочтительно представляет собой соединение прессовой посадкой, такое как показанная стопорная система, однако может также быть любым известным соединением любого другого непостоянного типа. Прокладка 7, например уплотнительное резиновое кольцо, также предпочтительно используемое в точке соединения 17 для обеспечения герметичного уплотнения между частями 14а и 14b. От размера перекрытия частей 14а и 14b будет зависеть сила необходимая для выполнения отделения. В данном варианте осуществления отделение не должно быть необратимым, как и во многих случаях, части 14а и 14b могут быть легко защелкнуты обратно друг с другом. Однако под воздействием более сильного удара соединение 17 может быть повреждено необратимо, в зависимости от вида и направления приложенной нагрузки.

При воздействии нагрузки точка соединения 17 наиболее вероятно является точкой разделения, таким образом позволяя топливоостанавливающим элементам 23а и 23b, которые могут быть заполнителями или клапанами, как описано выше, уменьшить утечку топлива. Также в данном варианте осуществления топливоостанавливающие элементы 23а и 23b содержат отверстия 21. Отверстия 21 предназначены для более легкого прохождения топлива через топливоостанавливающие элементы 23а и 23b, в то время как топливный баллончик не поврежден. Также содержится капиллярный канал 19. Капиллярный канал 19 является частью материала, используемого в качестве топливоостанавливающих элементов 23а и 23b, и проходит из канала потока наружу. Например, как показано на ФИГ.2а, капиллярный канал 19 проходит от направления потока через корпус клапана 26, и обратно в топливный баллончик 10. Топливо, просочившееся через капиллярный канал 19, может быть направлено в любую точку внутри топливного баллончика. Например, в одном варианте осуществления топливный баллончик 10 может содержать жесткий внешний корпус, внутренний эластичный баллон с топливом и просвет или расстояние между ними (не показано). Капиллярный канал 19 может направлять топливо от направления потока в просвет или в эластичный баллон.

Другой вариант осуществления соединительного элемента 14 показан на ФИГ.2С. В данном случае соединительный элемент 14 содержит один ослабленный участок 20 с факультативным желобком, расположенным на нем. Оба клапана 24 и 26 расположены наиболее близко друг к другу для уменьшения объема между ними. Предпочтительно, клапаны 24 и 26 расположены настолько близко друг к другу, насколько это возможно. Место внутри соединительного элемента 14 и между двумя клапанами предпочтительно заполнено абсорбирующими материалами, такими как 23а.

Другой вариант осуществления соединительного элемента 14 показан на ФИГ.2D(i)-(ii), на котором изображены клапаны 24 и 26, каждый из которых содержит проточный обратный клапан. Соединительный элемент 14 представляет собой трубчатый рукав, проходящий от одного из клапанов. На другом клапане имеются направленные вверх зубцы 30, которые приспособлены для зацепления с зубцами 32 на трубчатом рукаве/соединительном элементе 14. В зацепленном состоянии зубцы 30 и 32 удерживают клапаны вместе, таким образом обеспечивая ход потока F, показанный на ФИГ.2D(ii). Трубчатый рукав/соединительный элемент 14 предпочтительно имеет, по меньшей мере, один ослабленный участок, а именно желобок 34, который может разрушаться при ударе. Факультативно зубец 30 может также иметь ослабленный участок, а именно желобок, который может разрушаться при ударе. Преимущество данного варианта осуществления заключается в том, что если соединительный элемент 14 (или зубец 30) ломается, внутреннее уплотнение, образованное обратным клапаном, который содержится в каждом из клапанов, перекрывает поток топлива. Топливоабсорбирующие материалы 38 для абсорбирования остатка топлива могут быть предусмотрены, как показано на чертеже.

Существуют альтернативы, которые необходимо рассмотреть при выборе уплотнения соединительного элемента 14. В одном случае более длинный соединительный элемент, а именно, как показано на ФИГ.2А, имеет относительно больший объем, в котором может содержаться топливо. С другой стороны, ослабленные участки хорошо определены. В другом примере более короткий соединительный элемент, а именно, как показано на ФИГ.2С, имеет относительно меньший объем, но в то же время и меньше ослабленных участков.

В еще одном варианте осуществления, как показано на ФИГ.4, топливный баллончик 10 оперативно прикреплен к системе топливного элемента 12 посредством гибкого соединительного элемента 114. Гибкий соединительный элемент 114 оперативно прикрепляет топливный баллончик 10 к системе топливного элемента 12 таким образом, что топливо, которое содержится в топливном баллончике 10, может перемещаться между топливным баллончиком 10 и системой топливного элемента 12 через боковой компонент 24 клапана топливного баллончика и боковой компонент 26 клапана топливного элемента, подобно тому, как описано выше относительно ФИГ.1. Гибкий соединительный элемент 114 предпочтительно представляет собой гибкий трубчатый элемент, изготовленный из любого известного гибкого материала, такого как резина, тонкостенный металл или пластик, имеющего ровные стенки, как показано на ФИГ.4, или гофрированные, как показано на ФИГ.4А. В данном варианте осуществления соединительный элемент 114 изготовлен таким, что он может противостоять нагрузке, такой как при скручивании топливного баллончика 10 относительно системы топливного элемента 12, или если топливный баллончик 10 и/или систему топливного элемента 12 уронили. Кроме того, соединительный элемент 114 может содержать растягиваемый участок 115, имеющий множество складок. В ответ на удар участок 115 удлиняется путем раскрытия складок. Преимущество растягиваемого участка 115 заключается в том, что он поглощает часть удара, при этом оставаясь непроницаемым для жидкости. Соединительный элемент 114 может быть частью топливного баллончика, или частью топливного элемента, или прибора, оборудованного топливным элементом. Соединительный элемент может являться отдельной частью и иметь возможность присоединения как к топливному баллончику, так и к топливному элементу/прибору.

Для поддержания и стабилизации соединения топливного баллончика 10 с системой топливного элемента 12 также предпочтительно предусмотрено второе жесткое соединение 105. Жесткое соединение 105 может быть любым известным из уровня техники типом соединения, например, соединение прессовой посадкой, разъемной защелкой и подобные. Предпочтительно, если предусмотрено жесткое соединение 105, то через него не перемещается топливо между топливным баллончиком 10 и системой топливного элемента 12, хотя, как будет понятно специалистам в данной области, жесткое соединение 105 может быть сделано для воспроизведения гибкого соединения 114 или отламывания жесткого соединения 14, как описано выше относительно ФИГ.1 и 2.

Альтернативно жесткое соединение 105 может также содержать электрические провода, соединяющие сенсор 107 и контроллер 118. Контроллер 118 может быть любым контроллером, известным из уровня техники, например микропроцессором или чипом. Сенсор 107 может быть любым сенсором, известным из уровня техники, способным определять, подвергался ли удару топливный баллончик 10, например он может быть акселерометром. Один тип подходящего акселерометра представляет собой пьезоэлектрический сенсор, который является полупроводниковым элементом, вырабатывающим электрический заряд под действием ударов. Кроме того, пьезоэлектрический сенсор может также быть сконфигурирован для измерения силы или сил, действующих на топливный баллончик или на систему топливного элемента. Если топливный баллончик 10 уронили, сенсор 107 определит ускорение и даст сигнал контроллеру 118 к действию, такому как выключение насоса 103, который качает топливо из топливного баллончика 10 в систему топливного элемента 12, или действию, такому как выключение клапанов потока в топливном баллончике или системе топливного элемента. Подходящие пьезоэлектрические сенсоры доступны у многих производителей, в том числе сенсоры РСВ Piezotronics. Альтернативно электрические провода могут просто замыкать цепь, таким образом позволяя работать насосу 103. Если провода отсоединены, а именно, если жесткое соединение 105 сломано в результате действия сил удара, то цепь, замкнутая проводами, также разрывается, таким образом останавливая насос 103.

Еще один вариант осуществления данного изобретения показан на ФИГ.5. В данном варианте осуществления топливный баллончик 210 прикреплен к системе топливного элемента 212 посредством вставки, по меньшей мере, части топливного баллончика 210 в место соединения 214 корпуса 217 системы топливного элемента 212. Корпус 217 предпочтительно представляет собой пластиковый или металлический корпус прибора, такого как переносной компьютер или персональный цифровой ассистент. Корпус 217 также содержит один или более топливных элементов, например батарею из топливных элементов (не показано).

Как видно из ФИГ.5А, место соединения 214 предпочтительно представляет собой неглубокое отверстие в виде слота в корпусе 217. Место соединения 214 содержит гнездо 226 бокового клапана системы для приема бокового клапана 224 топливного баллончика 210 для перемещения топлива между топливным баллончиком 210 и системой 212 топливного элемента. Гнездо 226 может быть принимающим гнездом для клапана 224 или боковой частью отделяемого клапана со стороны топливного баллончика, как описано выше в патентной заявке '949, описание которой данной ссылкой ранее полностью включено в настоящую заявку. Предпочтительно, прокладка 240, такая как уплотнительное резиновое кольцо, расположена между гнездом 226 и клапаном 224 для обеспечения герметичного уплотнения. Клапан 224 также предпочтительно содержит плавающую часть для простоты самоцентрирования во время вставки, а также для поглощения силы удара при воздействии боковых нагрузок.

Топливный баллончик 210 выполнен с возможностью вставки в место соединения 214 посредством скольжения и последующего удерживания в нем. Место соединения 214 содержит два углубления 260, в которых расположены защелки 262. Защелки 262 могут быть любыми подходящими самораскрепляющимися защелками, известными из уровня техники, например пружинными защелками, боковыми защелками, воздушными фитингами, хомутами с деформируемыми частями, слабыми магнитами и подобными. Углубления 260 сконфигурированы с возможностью приема штифтов 250 топливного баллончика 210, который предпочтительно содержит головки 252 таким образом, что пружинные защелки 262 могут защелкиваться на головках 252 для более надежного фиксирования. Головки 252 также предпочтительно имеют сужающиеся части для обеспечения более быстрого введения направляющих штифтов 250 в нужное место. Поскольку место соединения 214 относительно неглубокое, топливный баллончик 210 может выталкиваться из места соединения 214. Из-за относительно малой площади места соединения 214 и топливного баллончика 210 стенки места соединения 214 не будут замедлять извлечение топливного баллончика 210 или повреждение топливного баллончика 210 в случае скручивания или сжатия. Факультативно штифты 250 могут быть ослаблены возле головок 252, а именно желобками, показанными на ФИГ.5В, или задирами таким образом, что штифты 250 будут ломаться при приложении к ним боковых нагрузок. Пружина, состоящая из пружинных защелок 262, предпочтительно выбрана таким образом, что под воздействием нагрузки на топливный баллончик 210 он может выталкиваться из места соединения 214 с минимальным повреждением места соединения 214, при этом топливный баллончик 210 затем может быть повторно вставлен или же может быть вставлен новый топливный баллончик. В еще одном варианте осуществления, где шейка штифта 250 ослаблена, тонкая шейка штифта 250 может быть выполнена с возможностью отламывания таким образом, что невозможно вставить другой топливный баллончик, так как часть штифта 250 находится в топливном элементе. Кроме того, сила высвобождения штифтов 250 из защелок 252 может быть выбрана таким образом, чтобы отпускать штифты при определенной силе, при которой не будут ломаться ни клапан 224, ни топливный элемент 212. При превышении этой силы штифты 250 ломаются и не позволяют вставлять другой топливный баллончик 210 в защелку 252.

Также отделение топливного баллончика 210 происходит в результате отделения бокового клапана 224 баллончика от гнезда 226, таким образом предотвращая дальнейшее перемещение топлива между топливным баллончиком 210 и системой топливного элемента 212. Например, в одном варианте осуществления клапан 224 может быть обратным клапаном, как показано на ФИГ.3а. В