Продольно армированная отверждаемая на месте футеровка и армированное покрытие

Иллюстрации

Показать всеПредложен способ изготовления отверждаемого на месте чулка с по меньшей мере одним наружным непроницаемым для смолы трубчатым слоем, армированным грубым холстом. Способ включает подготовку первого герметичного трубчатого элемента из пропитываемого смолой материала в плоском состоянии. Далее первый пропитанный смолой трубчатый элемент подается в трубчатое устройство формирования, где непроницаемый для смолы трубчатый слой, армированный грубым холстом и имеющий более высокую прочность в направлении основы, чем в направлении утка, подается в трубчатую форму, герметизируется и непрерывно выворачивается вокруг пропитанного смолой трубчатого элемента таким образом, чтобы при выворачивании происходило обертывание трубчатого элемента. Подготовленный чулок используется для бестраншейного восстановления существующих трубопроводов. Технический результат заключается в усовершенствовании способа получения продольно армированного чулка, а также получении чулка с повышенной продольной прочностью. 4 з.п. ф-лы, 10 ил.

Реферат

Область техники, к которой относится изобретение

Предметом данного изобретения являются отверждаемые на месте чулки для бестраншейного восстановления существующих трубопроводов и магистралей, и, более конкретно, отверждаемый на месте чулок, продольно армированный не пропускающим смолу грубым холстом с покрытием на наружной поверхности чулка с внутренним непроницаемым слоем. Указанный чулок удобно использовать для бестраншейного восстановления существующих трубопроводов.

Уровень техники

Общеизвестно, что существующие трубопроводы и магистрали, особенно подземные, такие как канализационные трубы, трубы ливневой канализации, водо- и газопроводы, используемые для транспортировки текучих сред, часто нуждаются в ремонте из-за протечки текучих сред. Протечка могут происходить извне во внутренний или проводящий участок трубопроводов. Альтернативно протечка может происходить наружу из проводящего участка трубопровода в окружающую среду. В любом случае инфильтрации или эксфильтрации желательно устранять такую протечку.

Протечки в существующем трубопроводе могут возникать из-за неправильного монтажа первоначального трубопровода или загрязнения самой трубы в результате обычного износа, или из-за воздействия перемещаемого коррозийного или абразивного материала. Трещины в местах стыков труб или рядом с ними могут возникать из-за условий окружающей среды, таких как землетрясения или движение тяжелых транспортных средств по земной поверхности, и других подобных природных вибраций и вибраций, возникающих в результате деятельности людей, и в других случаях такого рода. Независимо от их причин такие протечки нежелательны и могут приводить к потере текучей среды, передаваемой по трубопроводу, или наносить вред окружающей среде и представлять опасность для здоровья людей. При продолжительных протечках может возникать повреждение конструкции существующего трубопровода из-за вымывания грунта или выхода из строя боковой опоры трубопровода.

Из-за высокого уровня затрат на осуществление работ и оборудование проведение ремонта подземных трубопроводов или их участков с протечкой с проведением земляных работ и заменой существующей трубы на новую очень сложен и неэффективен. Поэтому идет разработка различных способов ремонта и восстановления существующих трубопроводов на месте. Эти новые способы позволяют избежать расходов и последствий, связанных с земляными работами и заменой трубы или участков труб, а также избежать значительных неудобств для населения, возникающих в процессе строительства. Одним из самых успешных способов ремонта или бестраншейного восстановления труб, который широко используется в настоящее время, является способ под названием "Insituform®". Подробное описание способа Insituform представлено в патентах США №4009063, №4064211 и №4135958, содержание которых полностью включено в состав данного документа ссылкой.

Основной принцип, заложенный в основу способа Insituform, это введение длинного гибкого трубчатого чулка из войлока, пеноматериала или подобного пропитываемого термореактивной отверждаемой смолой материала с наружным водонепроницаемым покрытием, которое пропитано отверждаемой смолой. Чулок устанавливается в существующем трубопроводе. В наиболее широко используемых практических воплощениях данного способа чулок вставляется с применением способа выворачивания, как описано в патентах Insituform US 4064211 и US 4135958. В процессе выворачивания радиальное давление, приложенное к внутренней части выворачиваемого чулка, прижимает его к внутренней поверхности трубы. Когда чулок расстилается по длине трубопровода, происходит его сцепление с ним. Также в способе Insituform практикуется протягивание чулка, пропитанного смолой, в трубопроводе, канатом или кабелем, и использование отдельной водонепроницаемой надувной камеры или трубы, которая выворачивается в чулке для запуска процесса отверждения чулка на внутренней стенке существующего трубопровода. Такие пропитанные смолой чулки называют "отверждаемыми на месте трубами" (CIPP) или чулками, установка называется установкой СIРР.

Традиционные отверждаемые на месте гибкие трубчатые чулки для способа выворачивания и для установки СIРР с протягиванием и применением надувной камеры в исходном состоянии имеют наружный гладкий слой с относительно гибким, главным образом, непроницаемым полимерным покрытием. Наружное покрытие позволяет смоле впитываться во внутренний слой пропитываемого смолой материала, такого как войлок. При выворачивании этот водонепроницаемый слой оказывается на внутренней стороне чулка со слоем впитанной смолы у стенки существующего трубопровода. Когда гибкий чулок устанавливается на месте внутри трубопровода, внутри трубопровода создается повышенное давление, предпочтительно с применением текучей среды для выворачивания, например воды или воздуха, для того, чтобы заставить чулок выворачиваться радиально для сцепления и плотного прилегания к внутренней поверхности существующей трубы. Отверждение смолы начинается при вводе горячей жидкости для отверждения, например воды, в вывернутый чулок через рециркуляционный шланг, соединенный с концом вывернутого чулка. Смола, которой насыщен водонепроницаемый материал, отверждается и образует прочную, хорошо подогнанную, жесткую футеровку трубы внутри существующего трубопровода. Новый чулок эффективно герметизирует имеющиеся трещины и устраняет повреждение участка трубы и стыков труб для предотвращения утечек вовнутрь существующего трубопровода и наружу. Отвержденная смола также усиливает стенку существующего трубопровода, обеспечивая дополнительную опору конструкции в окружающей среде.

При установке отверждаемых на месте чулок с помощью способа протягивания и применения надувной камеры чулок пропитывается смолой таким же образом, как и в способе выворачивания, и протягивается и устанавливается внутри существующего трубопровода в свернутом виде. В случае стандартной установки наклонная труба, надувная труба или трубопровод, имеющие прямое колено внизу, расположены в просвете существующего люка или точки доступа. Выворачивающая камера проходит через наклонную трубу, раскрывается и поворачивается около горизонтального участка колена, и входит в сложенный чулок. Сложенный чулок установлен внутри существующего трубопровода и прикреплен к концу надувной камеры. Затем жидкость для выворачивания, например вода, подается в наклонную трубу и давление воды заставляет надувную камеру выталкиваться из горизонтального участка колена, а сложенный чулок расширяться вдоль внутренней поверхности существующего трубопровода. Выворачивание надувной камеры продолжается до тех пор, пока камера не расширится и не достигнет люка, расположенного далее по ходу, или второй точки доступа. В этот момент чулок, прижатый к внутренней поверхности существующего трубопровода, может начать отверждение. Отверждение начинается при вводе горячей воды, которая подается в надувную камеру через рециркуляционную линию, прикрепленную к концу выворачивающейся надувной камеры, и заставляет смолу в пропитанном слое отверждаться.

После отверждения смолы в чулке надувную камеру можно убрать или оставить в отвержденном чулке. Для способа протягивания и применения надувной камеры и способа выворачивания требуется, чтобы в течение выполнения работ рабочий несколько раз пролезал в лаз. Например, рабочий требуется, чтобы закрепить выворачивающийся чулок или камеру к концу колена и вставить его в сложенный чулок.

Независимо от способа установки чулка отверждаемая термореактивная смола впитывается в поглощающие смолу слои чулка, этот процесс носит название «пропитка». Процесс пропитки обычно включает ввод смолы в поглощающие смолу слои через конец или отверстие, сделанное в наружной водонепроницаемой пленке, находящейся под вакуумом и проход пропитанного чулка через прижимные ролики, что хорошо известно в процессе футеровки. Применяется широкое разнообразие смол, таких как полиэфир, виниловые эфиры, эпоксидные смолы и другие подобные материалы, которые при желании можно модифицировать. Предпочтительнее использовать смолу, относительно стабильную при комнатной температуре, но которая легко отверждается при нагреве воздухом или горячей водой, или при радиационном воздействии, например ультрафиолетовым облучением.

Одна из таких процедур пропитки чулка с применением пропитки в вакууме описана в патенте Insituform США №4366012. Если чулок имеет внутренний и наружный водонепроницаемые слои, полый чулок можно поставлять в плоском виде с прорезями, сделанными на противоположных сторонах плоского чулка, и пропитанного смолой с обеих сторон, как описано в патенте US №4009063. Другое устройство пропитки во время установки при подаче вакуума в чулок описано в патенте США №4182262. Содержание каждого из данных патентов включено в данный документ ссылкой.

В последнее время были проведены модификации способа протягивания и применения надувной камеры, где камера выворачивается в протягиваемый чулок из ближайшей точки доступа. Когда выворачивающая камера доходит до дистальной точки доступа, в ближайшую точку доступа подается пар для начала отверждения слоя, пропитанного смолой. Этот процесс имеет преимущество очень быстрого отверждения благодаря высокой энергии пара как среды для отверждения. Однако для этого способа все еще требуется выворачивание камеры во вталкиваемом пропитанном чулке. Для исключения данного шага выворачивания камеры в протягиваемом чулке нужно выполнить выворачивание на поверхности земли. Например, в патенте США №6270289 способ включает выворачивание калибровочного шланга в плоско лежащем на поверхности земли футеровочном шланге перед протягиванием комплекта труб и шлангов в существующий трубопровод. В результате не нужно выполнять выворачивание под землей, но данная процедура жестко ограничивается длиной футеровки, которую можно выложить на земле до протягивания.

Другим предложением для исключения выворачивания является производство чулка, имеющего такие внутреннее и наружное покрытия, что жидкость для отверждения может подаваться прямо в протягиваемый чулок. Недостатком здесь является трудность пропитки смолой насыщаемого материала, расположенного между внутренним и наружным водонепроницаемыми покрытиями. Наружное покрытие остается очень важным для транспортировки пропитанного чулка и возможности протягивания чулка в существующем трубопроводе, а внутреннее покрытие желательно отверждать паром.

Стандартный чулок диаметром 8 дюймов (20,3 см) толщиной 6 мм перед пропиткой весит около 7,5 унций на фут (0,7 кг). Впитывается около 3 фунтов смолы на фут (4,5 кг/м), что приводит почти к семикратному увеличению веса до около 3,5 фунтов на фут (5,2 кг/м). В этом случае чулок длиной 200 футов (61 м) при загрузке 350 фунтов (158,8 кг) вытягивается на 3 процента в длину. При загрузке в 500 фунтов (226,8 кг) 8-дюймовый (20,3 см) "чулок" вытягивается на 35-40 процентов. Таким образом, стандартный 300 футовый (91,4 кг) "чулок" между люками может вытягиваться на расстояние до 30 футов (9,1 м). Увеличение веса чулка для чулок большого диаметра приводит к еще большему увеличению нагрузки, необходимой для протягивания. Таким образом, существуют значительные ограничения по длинам протягиваемых чулок. Это в большей степени справедливо для чулок больших диаметров. В соответствии с ASTM1783-96 допустимое линейное удлинение трубы из тканого материала составляет не более 5% от общей длины, измеряемой после установки водонепроницаемой камеры в трубу из тканого материала или при превышении рекомендуемой силы протягивания.

Одним из решений проблемы вытягивания чулка является добавление слоя армирующих волокон в пропитываемые слои чулка или между ними. Например, в патенте США №5868169 полотно или сетка армирующих волокон сшиваются или свариваются с одним из впитывающих смолу слоев чулка. Описанные ткани имеют графическую или сетчатую решетку, включают продольное волокно, соединенное поперечными волокнами, пересекающими или пересекающими сетку случайно ориентированными волокнами.

Несмотря на имеющиеся предложения по увеличению длины чулок существуют трудности транспортировки сеток и их прикрепления к одному из впитывающих смолу слоев, так как тяжелая сетка является помехой для пропитки и снижает кольцевое растяжение, необходимое для установки CIPP. Соответственно, желательно создавать продольно армированный чулок, который просто производить и который лишен недостатков уровня техники.

Сущность изобретения

Согласно настоящему изобретению, предлагается пропитанный смолой отверждаемый на месте чулок, имеющий продольно армированный непроницаемый слой, для бестраншейного восстановления существующих трубопроводов. Чулок может непрерывно формироваться из протяженного впитывающего смолу материала, имеющего непроницаемый слой, присоединенный к одной поверхности трубчатого элемента и герметизированный непроницаемым слоем на внутренней поверхности трубчатого элемента. Трубчатый элемент можно обертывать дополнительными слоями впитывающего смолу материала в трубчатой форме и пропитывать термореактивной смолой. Наружный слой грубого холста с покрытием, не проницаемый для смолы, имеющий более высокую прочность в направлении основы, накладывается на наружную поверхность пропитанного чулка. Данный слой грубого холста с покрытием можно накладывать на наружную поверхность чулка выворачиванием чулка из непроницаемого материала грубого холста с покрытием на внутренний трубчатый элемент при его подаче в монтажное устройство, или непрерывным обертыванием и герметизацией непроницаемый слоем грубого холста с покрытием.

Слой грубого холста с покрытием обеспечивает высокое продольное усиление. Это увеличение прочности в направлении длины позволяет протягивать чулки большой длины и значительно снижает вытягивание чулок, пропитанных смолой во время протягивания. Непроницаемое покрытие, нанесенное на сетку, представляет собой полиолефин или другой материал, который выдерживает температуру пара во время отверждения чулка. Грубый холст с покрытием в качестве наружного непроницаемого слоя увеличивает и выравнивает напряжение по всей окружности слоя грубого холста с покрытием и обеспечивает снижение продольного растяжения, так как деформируемые волокна холста и покрытие работают больше как композиция, а не как отдельные слои холста и слоев.

Соответственно, задачей настоящего изобретения является создание усовершенствованного продольно армированного отверждаемого на месте чулка, имеющего внутреннее непроницаемое покрытие.

Другой задачей настоящего изобретения является создание усовершенствованного способа производства продольно армированного чулка, имеющего внутреннее непроницаемое покрытие.

Другой задачей настоящего изобретения является добавление грубого холста с покрытием в процессе производства чулка CIPP, ограничивающего продольное растяжение без уменьшения растяжения в радиальном направлении.

Следующей задачей настоящего изобретения является создание улучшенного способа производства продольно армированного отверждаемого на месте чулка размещением слоя грубого холста с покрытием на наружном слое впитывающего смолу материала.

Еще одной задачей настоящего изобретения является создание усовершенствованного способа непрерывного производства продольно армированного отверждаемого на месте пропитанного смолой чулка, имеющего внутренний непроницаемый слой и слой грубого холста с покрытием.

Еще одной задачей настоящего изобретения является создание способа продольного армирования на чулок CIPP после пропитки смолой пропитываемого слоя.

Следующей задачей настоящего изобретения является создание способа производства отверждаемого на месте чулка, имеющего внутренний непроницаемый слой и слой грубого холста с покрытием для протаскивания и бестраншейной установки с применением надувной камеры.

Другие задачи и преимущества настоящего изобретения будут частично очевидны, частично понятны из описания.

Настоящее изобретение соответственно содержит несколько стадий и взаимосвязь одной или более таких стадий по отношению к каждой из других стадий, устройства, характеризующие признаки конструкции, комбинации и выполнение частей, предназначенных для выполнения данных стадий, и продукты, обладающие характеристиками, признаками, свойствами, а также взаимосвязь компонентов, иллюстрируемые примерами в следующем подробном раскрытии изобретения. Объем изобретения будет определен формулой изобретения.

Краткое описание чертежей

Для более полного понимания настоящего изобретения далее представлено описание со ссылкой на прилагаемые чертеж(и), в которых:

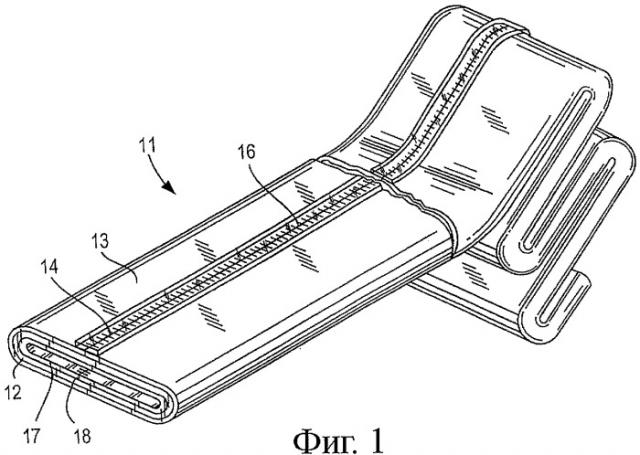

фиг.1 - вид в перспективе продольного стандартного пропитываемого смолой отверждаемого на месте чулка, подходящего для применения в качестве футеровки трубопровода типа существующего уровня техники;

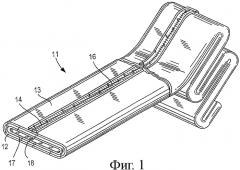

фиг.2 - вид сечения отверждаемого на месте чулка, имеющего продольное армирование и внутренний и наружный непроницаемые слои, имеющего конструкцию и произведенного согласно настоящему изобретению;

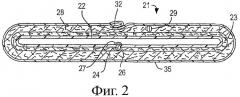

фиг.3 - схема устройства, используемого для подготовки внутренней секции чулка, имеющей наружный слой из войлока с внутренним слоем из высокотемпературного полимера, используемого при подготовке отверждаемого на месте чулка фиг. 2;

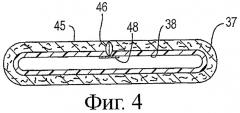

фиг.4 - вид сечения конструкции внутренней секции чулка, произведенный устройством фиг.3 до пропитывания согласно настоящему изобретению;

фиг.5 - вид сбоку, демонстрирующий пропитывание смолой, закрепление продольно армированной сетки и обертывание элемента в форме трубы фиг.4 для подготовки пропитанного чулка CIPP согласно настоящему изобретению;

фиг.6 - сечение торцевого уплотнения в устройстве герметизации и обертывания фиг.3, вдоль линии 6-6;

фиг.7 - сечение чулка, подготовленного устройством фиг.5;

фиг.8 - вид сбоку, демонстрирующий обертывание элемента трубчатой формы, выходящего из устройства пропитки смолой, с наружным покрытием путем прохода пропитанного чулка через установочное устройство, на котором находится обертывающий материал трубчатой формы из продольно армированного холста с покрытием;

фиг.9 - сечение чулка, обернутого на устройстве фиг.8; и

фиг.10 - график сравнения удлинения стандартного чулка CIPP с встроенными внутренними слоями, того же стандартного чулка CIPP с 12-дюймовым (30,5 см) холстом под наружным слоем и чулка CIPP, сформированного с продольным армированием наружным слоем армированного холста, подготовленных согласно настоящему изобретению.

Осуществление изобретения

Пропитанный смолой отверждаемый на месте чулок, подготовленный согласно настоящему изобретению, имеет слой с продольно армирующим грубым холстом в качестве наружного непроницаемого слоя. В случае подготовки чулка со встроенным внутренним непроницаемым слоем, его можно устанавливать способом протягивания и надувания, и надувание и отверждение выполнять с помощью горячей жидкости без применения надувной камеры. Чулок с внутренним непроницаемым слоем с продольно армирующим покрытием можно делать непрерывной длины. Его можно пропитывать во время сборки с учетом того, что очень трудно пропитать плоский чулок, имеющий впитывающий смолу материал между внутренним и наружным покрытием с применением стандартной технологии вакуумного пропитывания.

На фиг.1 показан гибкий отверждаемый на месте чулок 11 используемого в настоящее время и хорошо известного в уровне техники типа. Чулок 11 формируется по меньше мере из одного слоя гибкого пропитываемого смолой материала 12, например войлока, имеющего наружный непроницаемый слой 13 из пленки 13. Пропитываемый смолой слой 12 и наружный непроницаемый слой 13 сшивают по линии шва 14 и образуют трубчатый чулок. Совместимую термопластическую пленку в форме ленты или экструдированного материала 16 помещают на линию шва 14 или экструдируют поверх линии шва 14 для обеспечения непроницаемости чулка 11. В осуществлении изобретения, показанном на фиг. 1 и используемом в данном описании, чулок 11 включает внутреннюю трубу второго пропитываемого смолой слоя 17, также прошитую по линии шва 18, в месте, отличном от места линии шва 14 на наружном пропитываемом смолой слое 12. Наружный пропитываемый смолой слой 12 с непроницаемым слоем 13 далее формируют вокруг пропитываемого смолой слоя 17. После пропитывания чулок 11 непрерывной длины хранится в холодильной установке для предотвращения преждевременного отверждения смолы. Затем после протягивания через существующий трубопровод или перед протягиванием чулок 11 отрезают на требуемую длину или его отрезают перед выворачиванием в существующем трубопроводе.

Чулок 11 типа, показанного на фиг.1, непроницаем для воды и воздуха. Поэтому его можно применять в воздушной и водной среде, как описано выше. Однако для установки способом протягивания и надувания, согласно настоящему изобретению, наружное покрытие чулка должно быть достаточно непроницаемым для облегчения пропитки и сохранения смолы и для предотвращения повреждений чулка во время протаскивания внутри существующего трубопровода.

Для чулок больших диаметров можно применять несколько слоев войлочного материала или пропитанного смолой материала. Пропитываемые смолой слои 12 и 17 могут быть натуральными или синтетическими гибкими впитывающими смолу материалами, такими как полиэфир, акриловый полипропилен или неорганические волокна, такие как стекловолокно, углеродное волокно. Альтернативно, пропитываемым смолой материалом может быть пена. Непроницаемым слоем 13 на наружном пропитываемом смолой слое 12 может быть полиолефин, например полиэтилен или полипропилен, виниловый полимер, например поливинилхлорид или полиурентан, которые хорошо известны в уровне техники. Для соединения материалов в трубы можно применять любую форму сшивания, адгезионного связывания или спаивания, и другие подходящие средства. На начальном этапе во всех установках бестраншейного восстановления выполняется очистка и видеоконтроль существующих трубопроводов.

На фиг.2 показано сечение продольно армированного отверждаемого на месте чулка 21, изготовленного согласно настоящему изобретению. Чулок 21 выполнен подобно стандартному чулку 11, но включает внутренний непроницаемый слой 22 и присоединенный к нему тонкий войлочный или впитывающий смолу слой 23. Внутренний войлочный слой 23 и непроницаемый слой 22 прошивают по линии шва 24 серией стежков 26 и герметизируют лентой 27, накладываемой на стежки 26. Наружный слой войлочного материала 28 накручивается вокруг тонкого слоя войлочного материала 23 и с помощью стежков 29 формируется в трубу. И, наконец, непроницаемый для смолы слой 35 с продольно армирующим грубым холстом формируется в трубу с краевым уплотнением 32 и непрерывно выворачивается над наружным слоем войлочного материала 28 таким образом, чтобы краевое уплотнение 32 герметизировалось под слоем с продольно армирующим грубым холстом, как более подробно будет описано далее.

Армирующий грубый холст может формироваться из высокопрочных волокон с низкой степенью удлинения, таких как стекловолокно, полиэфир, полиэтилен, полипропилен, нейлон, углеродное волокно, арамиды и даже стальное волокно. Холст может быть тканым и нетканым, но предпочтительнее использовать тканый холст. Он может быть выполнен из непрерывных, гибких, высокопрочных материалов или пленок с низкой степенью удлинения, так как они не будут влиять на процесс пропитывания и радиального расширения готового чулка. Простота производства позволяет выполнять непрерывную сборку продольно армированного чулка из обыкновенного нетканого материала в непрерывном режиме в описанном устройстве.

Герметичным покрытием может быть полиолефин, такой как полиэтилен или полипропилен, виниловый полимер, такой как поливинилхлорид, или полиуретан, как хорошо известно в уровне техники для чулок СIРР. Конечно, если для отверждения используется пар, то материалом является полипропилен или другой полимерный материал, выдерживающий температуры отверждения паром.

В предпочтительном воплощении, продольно армирующий грубый холст формируется из тканого полипропилена с увеличенной продольной прочностью. Свойства полипропиленового грубого холста без покрытия, поставляемого Belton Industries, Style 244, приведены в таблице.

| Физическое свойство | Метод испытания | Типичное значение | Минимальное значение | Английские единицы измерения |

| КомпозицияКонструкцияЦвет | ПОЛИПРОПИЛЕН24×6 НАТУРАЛЬНЫЙ | |||

| Масса на единицу площади | ASTM D-3776 | 2,6(0,09) | 2,2(0,07) | унция/ярд2(кг/м2) |

| Прочность на разрыв основы | ASTM D-4632 | 180(81,6) | 100(45,4) | Фунт(кг) |

| Прочность на разрыв заполнителя | ASTM D-4632 | 70(31,8) | 40(18,1) | Фунт(кг) |

| Удлинение основы | ASTM D-4632 | 20,0 | 10,0 | процент |

| Удлинение заполнителя | ASTM D-4632 | 17,5 | 10.0 | процент |

| Сопротивление продавливанию | ASTM D-3786 | 260(1792,6) | 185(1275,5) | Фунтов на квадратный дюйм (кПа) |

Грубый холст, имеющий большую прочность в направлении основы, покрыт полимерным материалом для обеспечения его непроницаемости. В случае использования полипропилена с предпочтительным материалом Belton покрытие составляет от около 5 до 15 милов (0,1 до 0,4 мм) по толщине, предпочтительно около от 7 до 10 милов (0,2 до 0,3 мм).

Чулок, подготовленный согласно способу, описанному со ссылкой на фиг. 3, далее пропитывают в открытой сверху башне со смолой и обертывают армирующим грубым холстом с покрытием, как описано применительно к устройству, представленному на фиг. 5. Ровная наружная поверхность делает чулок готовым к установке способом протягивания и надувания.

При производстве чулка таким способом необязательно выворачивать его во время установки или выворачивать надувную камеру после проталкивания чулка внутрь существующего трубопровода. Слой 35 продольно армирующего холста с покрытием позволяет проталкивать чулок большей длины без царапин и характерного утончения стенки чулка.

Слои 23 и 28 войлока можно пропитывать обычным способом с применением вакуума. Альтернативно, слои 23 и 28 войлока сначала пропитывают смолой, а затем наносят слой 35 продольно армирующего холста с покрытием. Пропитка, выполняемая вначале, позволяет избежать трудностей, возникающих при попытке пропитывания готового чулка, имеющего внутренний непроницаемый слой и наружный непроницаемый слой продольно армирующего холста с покрытием. Чулок 21 производят из непрерывных рулонов из плоского войлочного материала с покрытием или из обычного войлока, и непрерывно пропитывают перед сцеплением со слоем 35 продольно армирующего грубого холста. Данную процедуру можно выполнять с помощью устройств, представленных на фиг.3 и 5, с получением чулок 21 и 74, как показано на фиг. 2 и 7.

Слои 23 и 28 войлока формируют в трубы сшиванием и/или склеиванием, и можно применять любые традиционно используемые способы для формирования в чулках войлока и другого пропитываемого смолой материала. Например, трубы можно формовать с применением различных клеев, связывающих материалов или термоогневого связывания. Ленту можно наносить на внутренний слой 23 войлока и внутренний непроницаемый слой 22 в виде клейкой полоски или экструдировать слой полимерного материала для герметизации состыкованных краев нетканого материала и отверстий, образованных в слое 22 во время операции сшивания.

На фиг.3 показан способ непрерывного формирования удлиненной трубы или пропитываемого смолой материала с герметичным внутренним непроницаемым слоем. Рулон войлока 36 с покрытием, имеющий непрерывный кусок войлока 37, с непроницаемым слоем 38 подается на направляющий ролик 39 в плоском виде, сторона покрытия материала обращена к ролику 39 устройства 41 формирования трубы.

Устройство 41 формирования трубы включает трубчатую опорную раму 42, имеющую ближний конец 42а, удаленный конец 42b и отражатель 40 пленки. Сшивающее устройство 43, которое может быть сшивающей или склеивающей машиной, машиной нанесения ленты или устройством термоогневой сварки, устанавливают над опорной рамой 42. Войлок 37 с непроницаемым слоем 38, который обращен к ролику 39, подается в направлении стрелки А, первое направление, на ближний конец устройства 41 формирования трубы, где он меняет направление с помощью отражателя 40 и оборачивается вокруг опорной рамы 42, и сшивается в трубу 44 по линии шва 46, причем войлок 37 находится на внутренней стороне, а непроницаемый слой 38 на наружной. Затем труба 44 проходит устройство 47 нанесения ленты, где на линию шва 46 накладывается лента 48 для образования непроницаемого закрытого лентой трубчатого элемента 45 с покрытием.

Скрепленный лентой трубчатый элемент 45 далее продолжает перемещаться по опорной трубчатой раме 42 к выворачивающему кольцу на удаленном конце опорной рамы 42. Скрепленный лентой трубчатый элемент 45 затем выворачивается в трубчатую опорную раму 42 таким образом, чтобы непроницаемый слой 38 находился внутри трубчатого элемента 45 при выходе из ближнего конца опорной рамы 42 вдоль линии, показанной стрелкой В, второе направление. В этой точке вывернутый трубчатый элемент 45 имеет конструкцию, показанную на сечении фиг. 4, с непроницаемым слоем 38 на внутренней и войлочным слоем материала 37 на наружной стороне. Трубчатый элемент 45 хранится для последующего применения или может передаваться непосредственно на стадию пропитки смолой и армирования, как показано на фиг.5.

На фиг.5 схематически показана пропитка партии 51 сложенного трубчатого элемента 45. Трубчатый элемент 45 протягивается в направлении, указанном стрелкой С, парой покрытой резиной тянущих роликов 52 и 53 в башню 54 со смолой с открытым верхом. Башня 54 со смолой заполняется до заданного уровня отверждаемой термореактивной смолой 57 для формирования пропитываемой или увлажняемой трубы 55. Трубчатый элемент 45 проходит через ролик 53 и опускается вниз на полную высоту башни 54 к нижнему ролику 59, который поворачивает трубчатый элемент 45 вверх к паре калибровочных роликов 61 и 62. Башня 54 имеет высоту от около шести до четырнадцати футов, но она может иметь любую высоту, достаточную для создания напора давления для увлажнения и пропитывания наружного слоя трубчатого элемента 45 для изготовления пропитанной трубы 55. Высота, необходимая для создания напора давления, достаточного для пропитки пропитываемого материала, зависит от вязкости смолы, толщины пропитываемого материала и скорости прохода через башню.

Пропитанная труба 55, выходящая из башни 54 в направлении, указанном стрелкой D, готова для нанесения слоя 67 продольно армирующего грубого холста с покрытием.

Участок 63 обертывания пленкой и герметизации, показанный на фиг.5, включает формующую трубу 64 с входным концом 64а и выходным концом 64b и боковой герметизатор 65, расположенный над средней секцией формующей трубы 64. Ролик 66 подает продольно армированный грубым холстом материал 67, который должен оборачиваться вокруг пропитанной трубы 55 по мере ее подачи в направлении, указанном стрелкой D, первое направление, в формующую трубу 64. Продольно армированный грубым холстом материал 67 подается от ролика 66 через серию направляющих роликов 68а-е и вытягивается парой приводных роликов 69а и 69b при подаче продольно армированного грубым холстом материала 67 через ролики 70a-d в формующую трубу 64. Отражатель 71 направляет продольно армированный грубым холстом материал 67 на формующую трубу 64 перед подачей в герметизатор 65 краев для формования продольно армированного грубым холстом материала 67 в трубу 72 с краевым уплотнением 73, снаружи трубы. Труба 72 продольно армированного грубым холстом материала 67, движущаяся вдоль формующей трубы 64, проталкивается в направлении, указанном стрелкой Е, второе направление, к входному концу 64а формующей трубы 64, в то время как труба 72 непрерывно выворачивается во внутреннюю часть формующей трубы 64 и на пропитанную трубу 55. Труба 72 из продольно армированного грубым холстом материала 67 выворачивается на пропитанную трубу 55 для формирования обернутого чулка 74, имеющего наружную обертывающую оболочку трубы 72 из продольно армированного грубым холстом материала 67 с краевым уплотнением 73, как показано на сечении фиг.7. Обернутый чулок 74 затягивается парой концевых затягивающих роликов 79 и 81 и подается по направлению стрелки F в авторефрижератор для транспортировки в место установки.

В другом варианте выполнения, согласно настоящему изобретению, слой герметичного материала с армирующей сеткой можно использовать в качестве внутреннего непроницаемого слоя 38. В этом случае получается чулок со значительно усиленным продольным армированием.

На фиг.6 показано сечение через герметизатор 65 и формующую трубу 64 вдоль линии 6-6 на фиг.6. Герметизатор 65 формирует краевое уплотнение 73 в трубе 72, когда труба из пленки 72 проходит над наружной стороной формующей трубы 64. После выворачивания трубы 72 торцевой уплотнитель 73 оказывается внутри обернутого пропитанного чулка 74 по мере его вытягивания из выходного конца 64b формующей трубы 64. Наружную трубу 72 с покрытием из продольно армирующей сетки можно применять до или после пропитывания. В случае применения перед пропитыванием трубчатый элемент 45, подготовленный так, как показано на фиг.3, подается непосредственно в образующий чулок агрегат, показанный на фиг.5, и формирует чулок 74, показанный в сечении на фиг.7.

На фиг.8 показано в общем виде альтернативное устройство 82 для обертывания наружного непроницаемого слоя продольно армирующего трубчатого холста 85 вокруг пропитанной трубы 55. Здесь труба 55 может пропитываться таким же способом, как и способ, описанный применительно к башне 54, как показано на фиг. 5, или в открытом резервуаре со смолой с использованием прижимных роликов. Труба 55 далее подается в направлении стрелки D' в набивочную трубу 83, имеющую входной конец 83а и выходной конец 83b. Ссылочные номера, используемые на фиг.5, применяются к идентичным элементам в данном тексте.

Гибкая герметичная труба 85 из продольно армирующего холста с покрытием нагружается на наружную поверхность набивочной трубы 83, имеющей входной конец 83а и выходной конец 83b. Пропитанная труба 55, выходя из резервуара со смолой 54, подается во входной конец 83а набивочной трубы 83. Когда труба 55 входит во входной конец 83а набивочной трубы 83, чулок 85 из непроницаемого продольно армирующего грубого холста с покрытием стягивается с наружной стороны набивочной трубы 83 и выворачивается вокруг входного конца 83а вовнутрь набивочной трубы 83 для обертывания пропитанной трубы 55, в процессе ее выхода из выходного конца 83b. В результате образуется готовый чулок 86, имеющий внутренний непроницаемый слой 38 и наружный непроницаемый слой 85 продольно армирующего холста с покрытием. Чулок 86 с наружным слоем 85 холста с покрытием удаляется из выходного конца 83b набивочной трубы 83 парой приводных роликов 87 и 88 или другим устройством, например устройствами для протяжки, в направлении стрелки F. Если в данном варианте воплощения используется экструдированная труба, то наружный непроницаемый слой 85 холста с покрытием не имеет шва. Единственным ограничением для изготовления чулка таким способом является длина непроницаемого чулка 85 продольно армирующего грубого холста с покрытием, который можно разместить на трубе-заполнителе 83. Около 500-700 футов (152,4-228,6 м) непроницаемого чулка можно сжать на набивочной трубе длиной около 20 футов. Чулок с большей длиной можно хранить на более длинных набивочных трубах.

На фиг. 9 показано сечение готового чулка CIPP 86 на его выходе из набивочной трубы 83. Чулок 86 включает внутренний трубчатый элемент из впитывающего смолу материала 37, имеющий непроницаемое внутреннее покрытие 38, изолированное лентой 48, как описано применительно к фиг.3. После выхода из набивочной трубы 83 чулок 86 включает наружный слой 85 из