Сеточный рекуператор

Иллюстрации

Показать всеИзобретение относится к энергетическому машиностроению, в частности к газотурбостроению, где создаются и используются компактные и высокоэффективные теплообменные аппараты. В изобретении разработан компактный и эффективный сеточный рекуператор, сущность устройства которого состоит в том, что теплообменная поверхность рекуператора сконструирована в виде пакетов (модулей), составленных из определенного количества сеточных матриц (сеток), то есть составленных из трубных структур, «сплетенных» из тонкостенных труб. Тепловые расчеты показали, что предложенный рекуператор обладает высокой компактностью и удовлетворительным гидравлическим сопротивлением по обеим теплоносителям. 3 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к энергетическому машиностроению, в частности к газотурбостроению, где создаются и используются компактные и высокоэффективные теплообменные аппараты, в том числе рекуператоры, в которых осуществляются процессы теплопередачи, и как следствие, охлаждение греющей газообразной сплошной среды и нагревание подогреваемой рабочей среды. В газотурбинных установках таким рекуператором является, в частности, воздушно-газовой регенератор.

Известен трубчатый рекуператор (Шнеэ Я.Н. Газовые турбины (теория и конструкция). М., МАШГИЗ, с.367), состоящий из труб, закрепленных в трубных досках, и из корпуса с патрубками подвода и отвода низкотемпературного теплоносителя высокого давления и высокотемпературного теплоносителя низкого давления. В корпусе установлены трубные доски, разделяющие потоки теплоносителей, причем низкотемпературный теплоноситель движется в трубах, а высокотемпературный теплоноситель в межтрубном пространстве.

Это техническое решение принято за прототип.

Основным недостатком такого рекуператора являются непомерно большие его габариты и масса, что сдерживает широкое использование рекуператоров в газотурбостроении.

Целью настоящего изобретения является получение высокого уровня компактности рекуператора, обеспечивающего значительное уменьшение его габаритов и массы. Это достигается без ощутимого ухудшения гидравлических характеристик, например, сопротивления трубной системы по газу и воздуху (см. расчеты).

Сформулированная выше цель достигается путем отказа от известного расположения теплообменных труб в виде параллельных пучков, имеющих шахматную или рядную компоновку в поперечных сечениях. Вместо такого обычного расположения труб предложена принципиально новая компоновка, когда трубы объединены, по меньшей мере, в единичный теплообменный пакет, составленный из ряда сеточных матриц. Предложен сеточный рекуператор, состоящий из системы теплообменных труб, неподвижно закрепленных в трубных досках, и из двойного корпуса с патрубками подвода и отвода теплоносителей, причем низкотемпературный теплоноситель высокого давления движется в теплообменных трубах, а высокотемпературный теплоноситель низкого давления движется в межтрубном пространстве. Теплообменные трубы объединены, по меньшей мере, в один одномодульный блок рекуператора, представляющий собой единичный теплообменный пакет, составленный из ряда «сеток» (сеточных матриц), то есть из наборов продольных и поперечных теплообменных труб, сплетенных между собой в виде ортогональной или диагональной сетки подобно тому, как сплетены из ниток, например хлопчатобумажные ткани. Сеточная матрица сплетена из труб, в том числе различного как по площади, так и по конфигурации поперечного сечения, пакеты сеточных матриц, состоящие из необходимого числа сеток, объединены в отдельные модули, общее количество которых определяет в рекуператоре число перекрестных ходов среды высокого давления относительно течения среды низкого давления, матрицы, собранные в модуль, объединяются трубопроводами высокого давления, установленными по углам трубных досок.

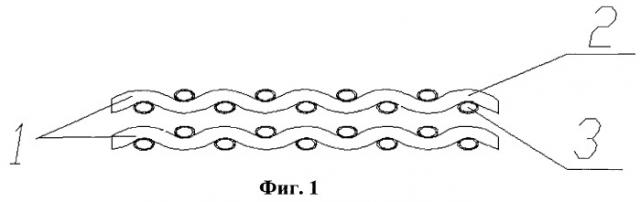

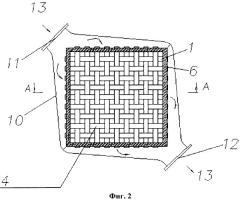

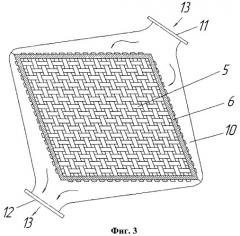

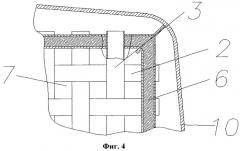

На фиг.1-4 представлена конструкция сеточного рекуператора.

Отдельные плоские сеточные матрицы 1, сформированные продольными 2 и поперечными 3 трубами (фиг.1), сплетенными в виде ортогональной 4 (фиг.2) или диагональной 5 (фиг.3) сетки, установленными в трубных досках 6, и названными одномодульным блоком 7 сеточного рекуператора (фиг.4), объединены в пакет 8 (фиг.5). Из ряда пакетов 8 скомплектован многомодульный, например, из четырех пакетов, блок 9 сеточного рекуператора (фиг.6). Таким образом, сеточный рекуператор состоит из теплообменных труб 2 и 3, трубных досок 6, корпуса рекуператора 10, входного 11 и выходного 12 патрубков для подвода и отвода низкотемпературного потока 13 соответственно, например, подогреваемого в регенераторе сжатого воздуха, и, наконец, патрубков подвода 14 и отвода 15 высокотемпературного потока 16, например, отработавших в газовой турбине горячих газов. Сеточные матрицы 1, собранные в пакет 8 или в блок 9, объединяются трубопроводами 17 высокого давления по углам 18 трубных досок 6 (фиг.7).

Сеточный рекуператор работает следующим образом.

Низкотемпературный поток 13, например, сжатого воздуха, подводится в рекуператор через патрубок 11 и параллельно протекает через все теплообменные трубы 2 и 3 сеточных матриц 1, укрепленных в трубных досках 6. Подогретый в трубах 2 и 3 поток выпускается из рекуператора через патрубок 12. Высокотемпературный поток 16, например, отработавшие в турбине газотурбинной установки горячие газы, подводятся в корпус 10 рекуператора перпендикулярно плоскостям сеточных матриц 1, фиг.1, 2 и 6. Горячие газы 16 охлаждаются в рекуператоре за счет передачи теплоты низкотемпературному потоку 13 и выводятся из корпуса 10 рекуператора (фиг.6).

Применительно к описанному выше рекуператору необходимо указать на следующее:

I. Отличительными особенностями сеточного рекуператора являются:

1. Среда с высоким давлением двигается в матрице с разделением на два потока с взаимно скрещивающимся течением.

2. Трубная доска формируется в виде двух вложенных друг в друга прямоугольных или квадратных тонкостенных короба, с перфорированными в них профильными отверстиями под трубки, и вставленными в них концами трубок сетки, а в промежутке между коробами засыпается высокотемпературный припой.

3. Внутренний короб и наружный короб состоят из четырех тонких пластин с выполненными в них профильными отверстиями под трубки.

4. Сеточные матрицы, состоящие из необходимого числа сеток, формируются в модуль и определяют число перекрестных ходов среды высокого давления относительно прямоточного течения среды низкого давления.

5. Трубки в слоях сеток могут располагаться относительно друг друга в шахматном или коридорном порядке.

6. Формирование сетки (плетение) из тонкостенных трубок выполняется при предварительном опресовывании трубок до овальной формы с небольшим овалом при соотношении длин малой и большой оси овала не более b/а≥0,85.

7. После плетения сетки из трубок она опресовывается между двумя плоскостями до соотношения в локальных точках b/а≥0,75, т.е. толщина сетки при этом будет составлять δc=1,5d (фиг.8).

8. После опресовывания сетки каналы внутри трубки имеют змеевидную конфузорно-диффузорную форму.

9. Минимальный относительный шаг (шаг плетения) между трубками может составлять t/d≥1,5.

10. В связи с змеевидной конфузорно-диффузорной формой каналов внутри трубки может резко изменятся толщина пограничного слоя с возможным его разрушением и формированием нового пограничного слоя, при этом начальный участок теплообмена в трубке может быть равен шагу плетения, что приведет к высокой интенсификации теплообмена внутри трубки.

11. Со стороны низкого давления среда, обтекая овальные трубки, имеет сложное трехмерное течение из-за разноуровневого расположения поверхностей трубок относительно набегающего потока, что вызывает также интенсификацию теплообмена со стороны среды низкого давления.

12. При шахматном расположении трубок соседних сеток, набегающий поток низкого давления имеет так же змеевидную форму течения с увеличенной интенсификацией теплообмена.

13. Матрицы, собранные в модуль, объединяются тубопроводами высокого давления по углам трубных досок.

14. Модуль имеет тонкостенный наружный кожух, который, с одной стороны, охватывает матрицы вместе с трубопроводами высокого давления, а с другой - служит для герметизации высокотемпературной среды с низким давлением.

15. При разнице температурных расширений трубной доски матрицы и трубок сетки, которые имеют змеевидную форму внутри трубной доски, представляют эластичную конструкцию, позволяющую сеткам как бы вспухать по или против потока среды низкого давления.

16. Коэффициент компактности выделенного элемента из модуля определяется по формуле

,

где F - смоченная поверхность теплообмена;

V - объем модуля;

d - диаметр трубки;

- относительный шаг плетения;

- относительная толщина сетки.

17. Коэффициент компактности такого модуля может составлять:

Кк=F/V=1200-3600 м2/м3.

18. Доля поверхности теплообмена со стороны низкого давления, не участвующая в теплообмене из-за контакта трубок друг с другом, составляет не более 5%, при этом коэффициент теплопередачи снижается на 2,5%.

19. Между каждой плетеной сеткой допускается регламентированный зазор для увеличения смачиваемой поверхности теплообмена с внешней стороны трубки в результате уменьшения контактных поверхностей между сетками.

20. С целью увеличения компактности рекуператора в сочетании с незначительным увеличением сопротивления со стороны наружной поверхности трубчатого пучка, взаимно пересекающиеся плети данной фактуры плетения, могут состоять из одной или нескольких трубок.

21. Взаимно пересекающиеся плети могут располагаться под углом, отличным от взаимно перпендикулярного расположения.

22. По сравнению с U-образной формой трубного пучка сеточный пучок имеет длину тракта по внутренней поверхности трубки в два раза меньше и соответственно имеет меньшее гидравлическое сопротивление.

23. Минимальный технологический относительный шаг плетения составляет:

24. Минимальная технологическая относительная толщина сетки составляет:

II. В таблице приведен тепловой расчет рассмотренного выше рекуператора. Эти расчеты определили размерные характеристики и гидравлическое сопротивление рекуператора, не превышающее 5÷5,2%, что можно считать вполне приемлемым [1].

Использованная литература

1. Шнеэ Я.Н. Газовые турбины (теория и конструкция). М.: МАШГИЗ, с.367.

| Пример расчета рекуператора для различной мощности энергоустановки. | |||

| ХАРАКТЕРИСТИКИ РЕКУПЕРАТОРА | |||

| Трубчатый | |||

| Сетчатый | |||

| Внутри труб - воздух | |||

| Снаружи труб - газ | |||

| Микротрубки прямые | |||

| Вариант счета | 1 | 2 | 3 |

| ИСХОДНЫЕ ДАННЫЕ | |||

| Тепловая мощность, кВт | 50 | 20 | 10 |

| Расход воздуха, кг/с | 0,07 | 0,03 | 0,015 |

| Топливо | Пр. газ | Пр. газ | Пр. газ |

| Коэффициент избытка воздуха | 5 | 5 | 5 |

| Теоретически необходимое количество воздуха, кг вз/кг т | 16,95 | 16,95 | 16,95 |

| Произведение | 84,75 | 84,75 | 84,75 |

| Относительное количество топлива, кг т/кг вз | 0,0118 | 0,0118 | 0,0118 |

| Расход газа, кг/с | 0,0708 | 0,0304 | 0,0152 |

| Степень повышения давления | 3,5 | 3,5 | 3,5 |

| Барометрическое давление, Па | 101325 | 101325 | 101325 |

| Абсолютное давление на входе в ТА, Па | 354637,5 | 354637,5 | 354637,5 |

| Температура газа на входе, °С | 850 | 850 | 850 |

| Температура газа на входе, К | 1123 | 1123 | 1123 |

| Температура воздуха на входе, °С | 175 | 175 | 175 |

| Температура воздуха на входе, К | 448 | 448 | 448 |

| Степень регенерации | 0,85 | 0,85 | 0,85 |

| Максимальный перепад температур, К | 675 | 675 | 675 |

| Изменение температуры воздуха, К | 574 | 574 | 574 |

| Температура воздуха на выходе, °С | 749 | 749 | 749 |

| Средняя температура воздуха, °С | 462 | 462 | 462 |

| Средняя теплоемкость воздуха, кДж/кг/К | 1,055 | 1,055 | 1,055 |

| Расходная теплоемкость воздуха, кВт/К | 0,074 | 0,032 | 0,016 |

| Тепловая мощность, получаемая воздухом, кВт | 42,4 | 18,2 | 9,1 |

| Коэффициент запаса | 1,18 | 1,10 | 1,10 |

| Потери теплоты в окружающую среду, % | 2 | 2 | 2 |

| Тепловая мощность, отданная газом, кВт | 43,2 | 18,5 | 9,3 |

| Темп газа на выходе, °С (ОЦЕНКА) | 312,0 | 312,0 | 312,0 |

| Средняя температура газа, °С | 581,0 | 581,0 | 581,0 |

| Коэффициент в формуле теплоемкости газа | |||

| а1 | 9,2804 | 9,2804 | 9,2804 |

| а2 | 0,1659 | 0,1659 | 0,1659 |

| а3 | 6,659 | 6,659 | 6,659 |

| Теплоемкость, кДж/кг/К | 1,134 | 1,134 | 1,134 |

| Расходная теплоемкость газа, кВт/К | 0,080 | 0,034 | 0,017 |

| Изменение температуры газа, К | 538,2 | 538,2 | 538,2 |

| Температура газа на выходе, °С | 311,8 | 311,8 | 311,8 |

| Относительные потери давления в воздушном тракте, % | 2,0 | 2,0 | 2,0 |

| Потери давления в воздушном тракте, Па | 7092,8 | 7092,8 | 7092,8 |

| Абсолютное давление газа на входе в ТА, Па | 105000,0 | 105000,0 | 105000,0 |

| Относительные потери давления в газ тракте, % | 3,2 | 3,2 | 3,2 |

| Абсолютные потери давления в газовом тракте, Па | 3360,0 | 3360,0 | 3360,0 |

| Суммарные относительные потери давления, % | 5,2 | 5,2 | 5,2 |

| КОНТРОЛИРУЕМЫЕ ПОКАЗАТЕЛИ | |||

| Тепловой поток, воспринятый воздухом, кВт | 42,3 | 18,1 | 9,1 |

| Тепловой поток, отданный газом, кВт | 43,2 | 18,5 | 9,3 |

| Тепловой поток, переданный через поверхность нагрева, кВт | 42,3 | 18,1 | 9,1 |

| Температура воздуха на выходе, °С | 747,9 | 747,7 | 749,1 |

| Температура газа на выходе, °С | 312,4 | 312,6 | 311,3 |

| Степень регенерации (задано) | 0,85 | 0,85 | 0,85 |

| Степень регенерации (расчет) | 0,85 | 0,85 | 0,85 |

| Число сеток в блоке | 6,0 | 6,0 | 8,0 |

| Число параллельных трубок в сетке | 248,0 | 170,0 | 108,0 |

| Относительный поперечный шаг | 1,25 | 1,31 | 1,53 |

| Относительный продольный шаг | 1,3 | 1,3 | 1,3 |

| Скорость воздуха, м/с | 29,8 | 29,7 | 29,6 |

| Скорость газа, м/с | 20,6 | 21,4 | 20,1 |

| Наружный диаметр микротрубки, м | 0,0013 | 0,00107 | 0,00087 |

| Число ходов воздуха в секции “n” | 4,0 | 4,0 | 4,0 |

| Площадь поверхности трубок секции геометрическая, м2 | 4,9 | 1,6 | 0,7 |

| Площадь поверхности трубок секции активная, м2 | 4,2 | 1,5 | 0,6 |

| Потери давления в воздушном тракте, Па (Расчет) | 7291,8 | 6962,4 | 7019,4 |

| Потери давления в воздушном тракте, Па (Задано) | 7092,8 | 7092,8 | 7092,8 |

| Потери давления в газовом тракте матрицы, Па (Расчет) | 3313,1 | 3357,7 | 3159,4 |

| Потери давления в газовом тракте матрицы, Па (Задано) | 3360,0 | 3360,0 | 3360,0 |

| Относительные потери давлен в воздушном тракте, % (расчет) | 2,06 | 1,96 | 1,98 |

| Относительные потери давления в газовом тракте, % (расчет) | 3,16 | 3,20 | 3,01 |

| Суммарные относительные потери давления, % (расчет) | 5,21 | 5,16 | 4,99 |

| Суммарные относительные потери давления, % (задано) | 5,20 | 5,20 | 5,20 |

| Габариты газохода | |||

| Ширина, м | 0,2015 | 0,1191 | 0,0719 |

| Высота, м | 0,2015 | 0,1191 | 0,0719 |

| Длина по ходу газа, м | 0,0421 | 0,0349 | 0,0377 |

| Объем, м3 | 0,00171 | 0,00050 | 0,00019 |

| Площадь поверхности теплообмена геометрическая, м2 | 4,90 | 1,63 | 0,68 |

| Коэффициент компактности пучка, 1/м | 2867 | 3298 | 3485 |

| Наружный диаметр воздушных коллекторов, м | 0,070 | 0,047 | 0,034 |

| Коэффициент компактности ТА, 1/м | 997 | 1032 | 917 |

| Число трубок в секции | 5952 | 4080 | 3456 |

| Общая длина трубок секции, м | 1217 | 498 | 259 |

| Масса трубок, кг | 3,623 | 1,199 | 0,494 |

| Масса коллекторов, кг | 11,090 | 4,492 | 2,060 |

| Масса ТА, кг | 14,714 | 5,691 | 2,554 |

| Удельная масса ТА, кг/кВт | 0,294 | 0,285 | 0,255 |

| Температурные напоры | |||

| Схема противоточно-перекрестная | прот-перек | прот-перек | прот-перек |

| Температура газа на входе, °С | 850 | 850 | 850 |

| Температура газа на выходе, °С | 311,8 | 311,8 | 311,8 |

| Температура воздуха на входе, °С | 175 | 175 | 175 |

| Температура воздуха на выходе, °С | 749 | 749 | 749 |

| Максимальный температурный напор, к "А" | 675 | 675 | 675 |

| Изменение температуры воздуха, К "А2" | 574 | 574 | 574 |

| Изменение температуры газа, К "А1" | 538,2 | 538,2 | 538,2 |

| Перепад температуры на входе воздуха, К | 136,8 | 136,8 | 136,8 |

| Перепад температуры на выходе воздуха, К | 101 | 101 | 101 |

| Противоточный перепад температур, К | 118,1 | 118,1 | 118,1 |

| Отношение P=A2/A | 0,85 | 0,85 | 0,85 |

| Отношение R=A1/A2 | 0,938 | 0,938 | 0,938 |

| Число ходов воздуха в секции "n" | 4 | 4 | 4 |

| Величина А16=А8/А15 | |||

| Поправка на перекрестный ток | 0,779 | 0,779 | 0,779 |

| Средний перепад температур | 92,1 | 92,1 | 92,1 |

| Теплоотдача в воздушном тракте | |||

| Длина трубы, м | 0,2015 | 0,1191 | 0,0719 |

| Характерный размер, м | 0,0011 | 0,00087 | 0,00067 |

| Относительная длина трубы L/d | 183,2 | 136,9 | 107,3 |

| Средняя скорость воздуха в трубке, м/с | 29,75 | 29,74 | 29,60 |

| Средняя температура стенки, °С (оценка) | 517,00 | 517,00 | 517,00 |

| Температура стенки, °С (расчет) | 514,8 | 511,8 | 508,4 |

| Превышение температуры стенки над средней температурой воздуха, К | 55,13 | 55,13 | 55,13 |

| Определяющая температура воздуха, °С | 489 | 489 | 489 |

| Определяющая температура воздуха, К | 762 | 762 | 762 |

| Динамическая вязкость воздуха при определяющей температуре, Па·с | 3,33Е-05 | 3,33Е-05 | 3,33Е-05 |

| Плотность воздуха при определяющей температуре, кг/м3 | 1,60 | 1,60 | 1,60 |

| Теплопроводность воздуха при определяющей температуре | 0,0530 | 0,0530 | 0,0530 |

| Теплоемкость воздуха при определяющей температуре, кДж/кг/К | 1,091 | 1,091 | 1,091 |

| Число Рейнольдса | 1576 | 1246 | 955 |

| Число Прандтля при определяющей температуре | 0,69 | 0,69 | 0,69 |

| Число Пекле | 1081,6 | 855,0 | 655,4 |

| Произведение РЕ·d/L | 5,90 | 6,24 | 6,11 |

| Число Нуссельта | 4,00 | 4,02 | 4,01 |

| Коэффициент теплоотдачи к воздуху, Вт/К/м2 | 192,6 | 244,6 | 317,1 |

| Теплоотдача в газовом тракте | |||

| Определяющий размер, м | 0,0013 | 0,00107 | 0,00087 |

| Средняя скорость газа, м/с | 20,57 | 21,36 | 20,11 |

| Число Рейнольдса | 319,3 | 273,0 | 209,0 |

| Число Прандтля | 0,70 | 0,70 | 0,70 |

| Параметр пучка (s1-1)/(2s2-1) | 0,156 | 0,194 | 0,331 |

| Число Нуссельта | 7,8 | 7,4 | 7,0 |

| Коэффициент теплоотдачи от газа, Вт/К/м2 | 346,6 | 400,2 | 466,7 |

| ТЕПЛОПЕРЕДАЧА | |||

| Материал трубки | 0Х18Н10Т | 0Х18Н10Т | 0Х18Н10Т |

| Плотность материала трубок, кг/м3 | 7900 | 7900 | 7900 |

| Коэффициент теплопроводности стенки трубки, Вт/К/м | 20 | 20 | 20 |

| Отношение диаметров трубки | 1,181818182 | 1,229885057 | 1,298507463 |

| Термическое сопротивление, м·К/Вт | |||

| Стенки трубки | 0,004 | 0,005 | 0,007 |

| Со стороны газа | 2,22 | 2,34 | 2,46 |

| Со стороны воздуха | 4,72 | 4,70 | 4,71 |

| Суммарное | 6,944 | 7,039 | 7,177 |

| Линейный коэффициент теплопередачи, Вт/К/м | 0,144 | 0,142 | 0,139 |

| Поверхностный коэффициент теплопередачи, Вт/К/м2 | 110,8 | 132,8 | 160,2 |

| Линейный тепловой поток, Вт/К/м | 41,6 | 41,1 | 40,3 |

| Плотность теплового потока на нар. поверх. трубки Вт/м2 | 10198,8 | 12222,8 | 14745,1 |

| Превышение температуры стенки над средней температурой воздуха, К | 53,0 | 50,0 | 46,5 |

| Температура стенки, °С (расчет) | 514,8 | 511,8 | 508,4 |

| Определяющая температура воздуха, °С (расчет) | 488,4 | 486,9 | 485,1 |

| Передаваемый тепловой поток, кВт | 42,33 | 18,13 | 9,09 |

| Изменение температуры воздуха, К | 572,9 | 572,7 | 574,1 |

| Температура воздуха на выходе, °С (расчет) | 747,9 | 747,7 | 749,1 |

| Средняя температура воздуха, °С | 461,5 | 461,3 | 462,1 |

| Средняя теплоемкость воздуха, кДж/кг/К | 1,055 | 1,055 | 1,056 |

| Тепловой поток, воспринятый воздухом, кВт | 42,33 | 18,13 | 9,09 |

| Теплов поток, отданный газом, кВт | 43,2 | 18,5 | 9,3 |

| Изменение температуры газа, К | 537,6 | 537,4 | 538,7 |

| Температура газа на выходе, °С (расчет) | 312,4 | 312,6 | 311,3 |

| Степень регенерации (расчет) | 0,85 | 0,85 | 0,85 |

| Гидравлическое сопротивление воздушного тракта | |||

| Длина трубы, м | 0,2015 | 0,1191 | 0,0719 |

| Внутренний диаметр, м | 0,0011 | 0,00087 | 0,00067 |

| Относительная длина | 183,2 | 136,9 | 107,3 |

| Скорость воздуха, м/с | 29,8 | 29,7 | 29,6 |

| Число Рейнольдса | 1673,3 | 1322,8 | 1013,9 |

| Коэффициент сопротивления трения | 0,038 | 0,048 | 0,063 |

| Эквивалентный коэффициент сопротивления трения | 7,006 | 6,626 | 6,772 |

| Коэффициент сопротивления входа | 0,5 | 0,5 | 0,5 |

| Коэффициент сопротивления выхода | 1,1 | 1,1 | 1,1 |

| Суммарный коэффициент сопротивления | 8,6 | 8,2 | 8,4 |

| Динамический напор, Па | 736,8 | 736,0 | 729,1 |

| Потери давления в трубках пучка, Па | 6340,7 | 6054,3 | 6103,8 |

| Коэффициент учета потерь при раздаче и сборе воздуха | 1,15 | 1,15 | 1,15 |

| Потери давления в воздушном тракте, Па (расчет) | 7292 | 6962 | 7019 |

| Гидравлическое сопротивление газового тракта | |||

| Относительный поперечный шаг | 1,25 | 1,31 | 1,53 |

| Относительный продольный шаг | 1,30 | 1,30 | 1,30 |

| Наружный диаметр трубки, м | 0,0013 | 0,00107 | 0,00087 |

| Параметр пучка (s1-d)/s2-d) | 0,833 | 1,033 | 1,767 |

| Скорость средняя, м/с | 20,568 | 21,363 | 20,112 |

| Число Рейнольдса | 319,3 | 273,0 | 209,0 |

| Поправка | 2,00 | 1,80 | 1,37 |

| Коэффициент сопротивления одного ряда | 1,262 | 1,170 | 0,944 |

| Число рядов сеток в блоке | 6,0 | 6,0 | 8,0 |

| Коэффициент сопротивления блока | 7,57 | 7,02 | 7,55 |

| Коэффициент сопротивления на входе в блок | 0,5 | 0,5 | 0,5 |

| Коэффициент сопротивления на выходе из блока | 1,1 | 1,1 | 1,1 |

| Сумма коэффициентов сопротивления блока | 9,17 | 8,62 | 9,15 |

| Число блоков в секции | 4,0 | 4,0 | 4,0 |

| Коэффициент сопротивления секции | 36,7 | 34,5 | 36,6 |

| Сред плотность газа, кг/м3 | 0,43 | 0,43 | 0,43 |

| Динам. напор, Па | 90,28 | 97,39 | 86,32 |

| Потери давления в газовом тракте матрицы, Па | 3313,1 | 3357,7 | 3159,4 |

1. Сеточный рекуператор, состоящий, во-первых, из системы теплообменных труб, неподвижно закрепленных в трубных досках, и, во-вторых, из двойного корпуса с патрубками подвода и отвода теплоносителей, причем низкотемпературный теплоноситель высокого давления движется в теплообменных трубах, а высокотемпературный теплоноситель низкого давления движется в межтрубном пространстве, отличающийся тем, что теплообменные трубы объединены, по меньшей мере, в один одномодульный блок рекуператора, представляющий собой единичный теплообменный пакет, составленный из ряда «сеток» (сеточных матриц), то есть из наборов продольных и поперечных теплообменных труб, сплетенных между собой в виде ортогональной или диагональной сетки подобно тому, как сплетены из ниток, например, хлопчатобумажные ткани.

2. Сеточный рекуператор по п.1, отличающийся тем, что сеточная матрица сплетена из труб, в том числе различного как по площади, так и по конфигурации поперечного сечения.

3. Сеточный рекуператор по п.1, отличающийся тем, что пакеты сеточных матриц, состоящие из необходимого числа сеток, объединены в отдельные модули, общее количество которых определяет в рекуператоре число перекрестных ходов среды высокого давления относительно течения среды низкого давления.

4. Сеточный рекуператор по п.1, отличающийся тем, что матрицы, собранные в модуль, объединяются трубопроводами высокого давления, установленными по углам трубных досок.