Способ определения прочности сцепления покрытия с подложкой и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к исследованиям механических свойств покрытий, а именно к способам определения прочности сцепления покрытия с подложкой. Технический результат - обеспечение возможности количественной оценки прочности сцепления покрытия с подложкой как на срез, так и на отрыв. Способ определения прочности сцепления покрытия с подложкой заключается в том, что на подложку наносят покрытие, прикладывают нагрузку к установленному отрывному элементу и оценивают напряжение, при котором покрытие отрывается от подложки. Причем отрывной элемент прикрепляют к подложке фиксаторами до нанесения покрытия, затем наносят покрытие так, чтобы часть покрытия легла на отрывной элемент, а часть - на подложку через калиброванное отверстие в отрывном элементе, удаляют фиксаторы, нагружают отрывной элемент до отрыва или среза отрывного элемента и определяют прочность сцепления покрытия с подложкой как отношение максимальной нагрузки, действующей на отрывной элемент, к площади калиброванного отверстия отрывного элемента либо к площади покрытого участка подложки. 2 н. и 1 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к исследованиям механических свойств покрытий, а именно к способам определения прочности сцепления покрытия с подложкой.

Известны аналогичные способы оценки прочности сцепления покрытия с подложкой (ГОСТ 9.302-88). Данные способы отличаются простотой, но они позволяют получить лишь качественную оценку прочности сцепления покрытия с подложкой без количественных показателей.

Известны способ и устройство (А.с. 1809370 SU, МПК5 G01N 19/04), в котором прочность сцепления покрытия с подложкой определяют отрывом от покрытия штифта, который вставлен в коническое отверстие матрицы заподлицо с рабочей поверхностью матрицы. При этом реализуется схема испытаний на «чистый отрыв» без заметного наличия изгибающих и срезающих составляющих в фиксируемом усилии отрыва. Данный способ осуществляется посредством устройства, включающего матрицу с конусным отверстием, вставленный в это отверстие заподлицо с рабочей поверхностью матрицы штифт и покрытие, нанесенное на рабочую поверхность матрицы и торец штифта, причем соотношение малого диаметра отверстия и толщины покрытия должны находиться в интервале от 1,0 до 2,0.

Недостатком данного аналога является невозможность реализации испытаний на срез покрытия, а также высокая вероятность разрушения покрытия по периметру штифта.

Известны способ и устройство (патент RU 2294531, МПК8 G01N 19/04) для определения прочности сцепления покрытия с подложкой. Способ заключается в отрыве торца штифта от покрытия, нанесенного на рабочую поверхность матрицы и торец штифта, вставленного заподлицо в коническое отверстие в матрице. После нанесения на внешнюю поверхность клеевого слоя, сжатия его накидной гайкой до полного смачивания клеем внутренней поверхности накидной гайки и отверждения клея прикладывают к штифту и накидной гайке нормальное усилие отрыва. Для этого используется устройство, состоящее из матрицы с конусным отверстием и вставленного заподлицо в это отверстие штифта. На рабочую поверхность матрицы и торец штифта нанесено покрытие, со стороны которого на матрицу навинчена накидная гайка до полного соприкосновения с клеевым слоем, нанесенным на внешнюю поверхность покрытия. Причем штифт может быть коническим либо цилиндрическим. В результате наблюдается значительное снижение вероятности разрушения на срез по толщине покрытия по периметру штифта, что приводит к повышению точности определения прочности сцепления покрытия с подложкой.

Недостатком данного способа является невозможность количественной оценки прочности сцепления покрытия при приложении нагрузки по касательной.

В качестве прототипа выбран способ (Вячеславов П.М., Шмелев Н.М. Контроль электролитов и покрытий. - Л.: Машиностроение, 1985. - 96 с.) определения прочности сцепления покрытия с подложкой, в котором на подложку наносят покрытие, затем часть покрытия удаляют, оставляя в центре основы небольшой покрытый участок, далее к этому участку прикладывают через толкатель касательную нагрузку и определяют усилие, при котором происходит отделение покрытия от подложки. Данная величина усилия служит качественной мерой определения прочности сцепления покрытия с подложкой.

В качестве устройства-прототипа выбрано устройство - адгезиометр фирмы Elcometer (106-109), механический адгезиометр, содержащий отрывной элемент, приклеиваемый к испытуемому покрытию адгезивом, нагружающий механизм, создающий нормальное отрывное усилие на отрывной элемент, и измерительное устройство, указывающее величину приложенной нагрузки.

Недостатком данного способа является необходимость дополнительной операции обработки основы после нанесения покрытия, а также невозможность определения прочности сцепления покрытия на отрыв при нормальном приложении нагрузки.

Задачей, на решение которой направлено заявляемое изобретение, является обеспечение возможности количественной оценки прочности сцепления покрытия с подложкой как на срез, так и на отрыв.

Поставленная техническая задача решается за счет достижения технического результата, который заключается в создании как касательной (срезающей), так и нормальной (отрывающей) нагрузки на покрытие относительно подложки путем поворота последней относительно механизма нагружения на угол 90°.

Указанный технический результат по объекту способ достигается тем, что способ определения прочности сцепления покрытия с подложкой заключается в том, что на поверхность наносят покрытие, на локальном участке покрытия устанавливают отрывной элемент, прикладывают нагрузку и оценивают напряжение, при котором покрытие отрывается от подложки, при этом отрывной элемент прикрепляют к подложке фиксаторами до нанесения покрытия, затем наносят покрытие так, чтобы часть покрытия легла на отрывной элемент, а часть - на подложку через калиброванное отверстие в отрывном элементе, удаляют фиксаторы, нагружают отрывной элемент до отрыва (или сдвига) отрывного элемента и определяют прочность сцепления покрытия с подложкой как отношение максимальной нагрузки, действующей на отрывной элемент, к площади покрытого участка подложки либо к площади калиброванного отверстия отрывного элемента, после испытания с отрывного элемента удаляют покрытие неразрушающим методом.

Указанный технический результат по объекту устройство достигается тем, что в устройстве для определения прочности сцепления покрытия с подложкой, состоящем из корпуса, отрывного элемента, механизма нагружения, измерителя нагрузки, отрывной элемент имеет коническое углубление, в центре которого выполнено калиброванное отверстие, дополнительно снабжен поворотным механизмом, а тензометрический измеритель силы имеет пиковый детектор, причем сам отрывной элемент выполнен из материала, позволяющего удалять с него покрытия неразрушающим методом.

Заявленная группа изобретений соответствует требованию единства изобретения, поскольку группа разнообъектных изобретений образует единый изобретательский замысел, причем один из объектов - устройство предназначен для осуществления другого объекта группы - способ, при этом объекты направлены на решение одной и той же задачи с достижением единого технического результата.

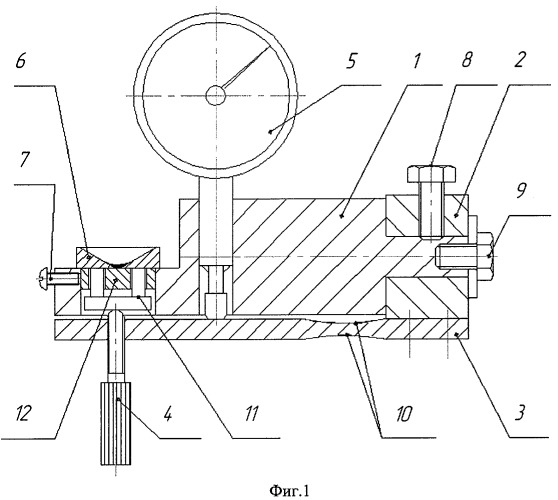

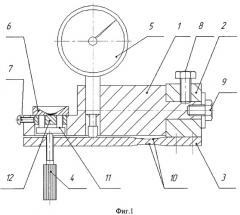

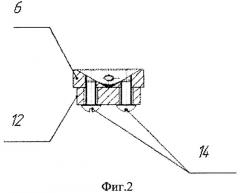

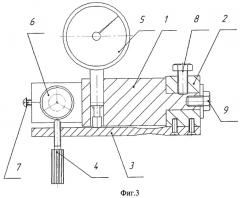

Фиг.1-4 представляют устройство для определения прочности сцепления покрытия с подложкой.

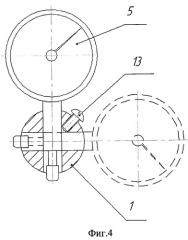

Фиг.1. Положение поворотного элемента при определении прочности сцепления покрытия с подложкой на отрыв. Фиг.2. Подложка и отрывной элемент в сборке. Фиг.3. Положение поворотного элемента при определении прочности сцепления покрытия с подложкой на срез. Фиг.4. Пример закрепления индикатора в поворотном элементе.

Данное устройство для определения прочности сцепления покрытия с подложкой содержит: 1 - поворотный элемент с хвостовиком, 2 - основание, 3 - плоскую пружину, 4 - нагружающий винт, 5 - индикатор часового типа, 6 - отрывной элемент, 7 - фиксирующий винт, 8 - позиционирующий болт, 9 - стягивающий болт, 10 - тензорезисторы, 11 - толкатель, 12 - подложка, 13, 14 - фиксирующие винты. Кроме того, устройство снабжено измерителем нагрузки (не показано), включающим тензопреобразователь, пиковый детектор и индикатор нагрузки.

Устройство работает следующим образом.

Отрывной элемент (6), имеющий углубление в виде воронки с центральным калиброванным отверстием, прикрепляют к подложке фиксаторами - винтами (14) до нанесения покрытия так, чтобы поверхность воронки в центре плотно прижималась к основе. Затем наносят покрытие так, чтобы часть покрытия легла на поверхность воронки, а часть - на подложку и через калиброванное отверстие в центре воронки на отрывном элементе (6), затем удаляют фиксаторы-винты (14) так, чтобы отрывной элемент (6) был связан с подложкой только силой сцепления покрытия с основой. Далее отрывной элемент (6) с подложкой закрепляют винтом (7) на поворотном элементе (1) и поворачивают последний вокруг оси относительно нагружающего механизма, состоящего из плоской пружины 3 и нагружающего винта (4). В зависимости от цели испытания данный способ определения прочности позволяет обеспечить возможность приложения к отрывному элементу относительно подложки нормальной отрывающей нагрузки для оценки прочности сцепления покрытия на отрыв или касательной нагрузки для оценки прочности сцепления покрытия на срез. Далее при помощи нагружающего механизма плавно создают усилие, действующее на отрывной элемент (6) до отрыва (или сдвига) отрывного элемента, и с помощью индикатора часового типа 5, а также тензометрического измерительного устройства, снабженного пиковым детектором, позволяющим сохранять максимальное значение прикладываемой нагрузки во время замера, определяют максимальную нагрузку, действующую на отрывной элемент в момент отделения покрытия от подложки. Затем определяют прочность сцепления покрытия с подложкой на отрыв или срез как отношение максимальной нагрузки, действующей на отрывной элемент, к площади калиброванного отверстия. Для более точной оценки измеряемой величины, как вариант вышеуказанного способа, возможно после отделения покрытия от подложки точно определить площадь, на которой покрытие соединялось с подложкой, например, методом планиметрирования. Материал, из которого выполнен отрывной элемент, выбирают для каждого покрытия, что позволяет после испытания удалять с него оставшееся покрытие любым неразрушающим методом для возможности его многократного использования.

Пример 1.

На подложку из стали У10А через отрывной элемент, изготовленный из стали ШХ-15, через отверстие площадью 1 мм2 наносят износостойкий хром гальваническим методом толщиной 200 мкм. Затем к отрывному элементу прикладывают касательную нагрузку. При достижении величины нагрузки 20 Н наблюдается срез покрытия. Таким образом, установлено, что прочность сцепления покрытия на срез составляет 20 Н/1 мм2 = 20 МПа.

Пример 2.

При испытании на отрыв на подложку и отрывной элемент наносят, например, хром толщиной 1 мм2, поворачивают поворотный элемент таким образом, чтобы нагружающий винт принял положение, соосное отрывному элементу. На нагружающем винте расположен толкатель, ножки которого упираются в отрывной элемент через отверстия на подложке. Закрепляем подложку на поворотном элементе покрытия. Затем нагружающим винтом прикладывают нагружающую нагрузку. При усилии 80 Н наблюдается отрыв. Вследствие чего прочность покрытия на отрыв составила 80 Н/мм2 - 80 МПа.

После испытаний как на срез, так и на отрыв остатки покрытия с отрывного элемента растворяют неразрушающим способом (например, электрохимическим), который не повреждает отрывной элемент.

Таким образом, достигается высокая точность определения прочности сцепления покрытия с подложкой. Предлагаемый способ прост. Кроме того, данный способ и устройство позволяют количественно определять прочность сцепления покрытия и подложки как на отрыв, так и на срез. Отрывной элемент используется многократно.

1. Способ определения прочности сцепления покрытия с подложкой, заключающийся в том, что на подложку наносят покрытие, прикладывают нагрузку к установленному отрывному элементу и оценивают напряжение, при котором покрытие отрывается от подложки, отличающийся тем, что отрывной элемент прикрепляют к подложке фиксаторами до нанесения покрытия, затем наносят покрытие так, чтобы часть покрытия легла на отрывной элемент, а часть на подложку через калиброванное отверстие в отрывном элементе, удаляют фиксаторы, нагружают отрывной элемент до отрыва (или среза) отрывного элемента и определяют прочность сцепления покрытия с подложкой как отношение максимальной нагрузки, действующей на отрывной элемент, к площади калиброванного отверстия отрывного элемента либо к площади покрытого участка подложки.

2. Устройство для определения прочности сцепления покрытия с подложкой, состоящее из корпуса, отрывного элемента, механизма нагружения и измерителя силы, отличающееся тем, что отрывной элемент закреплен на поворотном механизме с возможностью приложения к указанному отрывному элементу нормальной или касательной нагрузки относительно подложки и имеет коническое углубление, в центре которого выполнено калиброванное отверстие, а измеритель силы выполнен тензометрическим и имеет пиковый детектор.

3. Устройство по п.2, отличающееся тем, что отрывной элемент выполнен из материала, позволяющего удалять с него покрытие неразрушающим методом.