Малогабаритный пеногенератор эжекционного типа

Иллюстрации

Показать всеИзобретение предназначено для испытаний пенообразователей в лабораторных условиях. Для повышения эффективности в работе малогабаритный пеногенератор эжекционного типа, содержащий корпус с размещенным на выходе пакетом сеток и соосно с ним расположенный полый корпус распылителя рабочего раствора пенообразователя, в котором со стороны, обращенной к пакету сеток, выполнено распыляющее отверстие, с другой стороны - смонтирован штуцер, а между ними, во внутренней камере, - заключена вставка, соосная распыляющему отверстию и входному отверстию штуцера, вставка выполнена с четырьмя отверстиями в виде сквозных боковых прорезей, которые равномерно расположены по наружной поверхности вставки со смещением по шагу, равному 1/4 длины цилиндрической части внутренней поверхности вставки и с последовательным поворотом каждой прорези относительно предыдущей на 90°. Прорези выполнены по касательной к внутренней поверхности несквозного отверстия вставки, в котором со стороны штуцера дополнительно установлен предзавихритель. На наружной цилиндрической поверхности предзавихрителя глубиной на 1/4 его диаметра выполнены косые каналы. Суммарная площадь сквозных боковых прорезей и суммарная площадь косых отверстий равна соответственно каждая 0,5-0,9 площади входного отверстия штуцера. Вставка и предзавихритель выполнены с возможностью осевого перемещения и фиксации. 5 ил., 1 табл.

Реферат

Изобретение относится к области противопожарной техники и предназначено для испытаний пенообразователей в лабораторных условиях.

Известно, что для испытаний пенообразователя на малогабаритном лабораторном пеногенераторе (НПБ 304-2001, стр.38) требуется гораздо меньше рабочего раствора (~2 л на одно испытание) по сравнению с пеногенераторами больших (реальных) типоразмеров. Однако основным недостатком малогабаритного лабораторного пеногенератора этого типа является наблюдаемое расхождение в кратности пены, полученной при одинаковых условиях пеногенерации (давление рабочего раствора, вид и концентрация пенообразователя) по сравнению с пеногенераторами больших (реальных) типоразмеров, а иногда и невозможность получения пены при стандартных условиях, т.к. проявляется явление срыва процесса пенообразования.

Пенообразователи, представляющие собой водные растворы поверхностно-активных веществ (ПАВ) и специальных добавок, широко используются для тушения пожаров. При этом проблема оценки качества пенообразователей в лабораторных условиях связана с необходимостью получения пен методами, аналогичными методам их получения в реальных условиях (ГОСТ Р 50588-93, «Пенообразователи для тушения пожаров. Общие технические требования и методы испытания», НПБ 304-2001, Пенообразователи для тушения пожаров. Общие технические требования и методы испытаний), а также - с оценкой таких показателей, как кратность, устойчивость. Для контроля качества пенообразователей в лабораторных условиях применяют малые, так называемые модельные пеногенераторы. Такие пеногенераторы должны воспроизводить (моделировать) физико-химические условия образования пены в реальных условиях их применения при тушении пожаров.

Наибольшее распространение для контрольных и исследовательских целей получили пеногенератор эжекционного типа ГПС - 100 (ГОСТ Р 50588-93, стр.6) и лабораторный малогабаритный пеногенератор (НПБ 304-2001, стр.38).

Существенным недостатком известных пеногенераторов является то, что, например, ГПС-100 затруднительно использовать в лабораторных условиях, так как требуется обеспечить большой расход рабочего раствора пенообразователя (до 60 л/ мин) и утилизацию еще большего объема полученной пены (6000 л/мин).

Пеногенераторы такого типа предполагают наличие в распыляющей насадке специальных устройств для завихрения (закручивания) потока раствора пенообразователя, что способствует более равномерному ее распылению и лучшему эжектированию вовлекаемого в образование пены воздуха. Наряду с этим такие завихрители выполняют функцию перемешивающих устройств, усредняющих концентрацию пенообразователя в потоке рабочего раствора.

В ГОСТ Р 50588-93 (с.6, черт.2) приводится схема «завихрителя», в котором поток рабочего раствора пенообразователя прежде, чем попасть в распыляющее выходное осевое отверстие, проходит через три выполненных под углом друг к другу отверстия. При этом три потока жидкости встречаются в осевой точке, и, получая дополнительно вращательный момент, сходятся в один поток в выходном распылительном отверстии. Такой подход к устройству «завихрителей», основанный на использовании эффекта соударении потоков, характерен для известных пеногенераторов эжекционного типа, применяемых для тушения пожаров (Авторские свидетельства СССР №470298, 635996, 856467), что оправдано при использовании больших типоразмеров пеногенераторов, а также при применении предварительно плохо перемешенных или не перемешенных рабочих растворов пенообразователей.

Наиболее близким по технической сущности и достигаемому результату является малогабартиный пеногенератор лабораторного типа (НПБ 304-2001, стр.38), принятый за прототип.

Для испытаний пенообразователя на этом пеногенераторе требуется гораздо меньше рабочего раствора (~2 л на одно испытание), чем для испытаний пеногенератора эжекционного типа ГПС - 100 (ГОСТ Р 50588-93, стр.6). Однако основным недостатком пеногенератора, принятого за прототип, является наблюдаемое расхождение в кратности пены, полученной при одинаковых условиях пеногенерации (давление рабочего раствора, вид и концентрация пенообразователя) по сравнению с пеногенераторами больших (реальных) типоразмеров, а иногда и невозможность получения пены при стандартных условиях, т.к. проявляется явление срыва процесса пенообразования.

Это явление может быть связано как с проявлением масштабных факторов, так и физико-химической природой растворов пенообразователя. Рабочий раствор пенообразователя (ПАВ), как известно (Справочник, « Поверхностные явления и поверхностно-активные вещества», под ред. д.т.н. А.А.Абрамзона и д.ф.-м. н. Е.Д.Щукина, Ленинград: «Химия», 1984 г. с.90-161) имеет коллоидно-мицеллярную структуру, вязкостные свойства которой отличны от ньютоновских жидкостей. В коллоидных растворах, при истечении в узких каналах, наблюдаются краевые эффекты за счет образования адсорбционных слоев и мицеллярных структур.

Наряду с этим часто проявляется эффект тиксотропии, то есть обнаруживается зависимость вязкости жидкости от величины приложенного к ней сдвигового напряжения, которое, в свою очередь, зависит не только от величины давления, но и размеров (диаметра) отверстия истечения. Тиксотропные жидкости имеют большую вязкость при малых сдвиговых напряжениях и становятся текучими при больших напряжениях, то есть при одном и том же давлении такие жидкости будут хорошо продвигаться по широким каналам и практически оставаться неподвижными в узких каналах (отверстиях).

Наиболее чувствительными к таким непредсказуемым влияниям являются пеногенераторы малых размеров, так как размеры коллоидных структур становятся более сопоставимыми с размерами каналов истечения жидкости.

Диаметр сопла распыления согласно (НПБ 304-2001, стр.38) может варьировать в пределах 1,5±0,05 мм. Такой разброс значений диаметра от среднего значения (±3%) приводит к различию максимального и минимального расхода рабочего раствора при пеногенерации уже более чем на 15%. Но с учетом того, что пена получается в результате эжектирования, то есть вовлечения воздуха распыленным потоком жидкости, максимальное отклонение от среднего значения можно ожидать еще большим. На основании всех приведенных выше факторов наблюдают даже явление «срыва» пенообразования, т.е. резкое падение кратности пены.

Другим существенным недостатком конструкции малогабаритного пеногенератора, принятого за прототип, является отсутствие конструктивной возможности «подстраивания» однотипных по размеру пеногенераторов под стандартные параметры пеногенерации (при постоянном давлении и концентрации пенообразователя).

Связано это с тем, что конструкция этого пеногенератора не предусматривает элементов настройки, а все конструктивные размеры их жестко заданы, а реальные допустимые отклонения линейных размеров и диаметров отверстий (допуски) обусловлены спецификой изготовления и не поддаются регулировке.

Целью изобретения является повышение эффективности в работе малогабаритного пеногенератора, обеспечивающего возможность получения стабильных и сопоставимых (равных или близких по значению) результатов значений по кратности пены с пеной, полученной на пеногенераторах реальных типоразмеров, и воспроизводить (моделировать) физико-химические условия образования пены в реальных условиях их применения при тушении пожаров.

Кроме этого конструкция предлагаемого пеногенератора должна обеспечивать возможность настройки его при стандартизации как средства (прибора) испытания пенообразователей.

Поставленная цель достигается тем, что в малогабаритном пеногенераторе эжекционного типа, содержащем корпус с размещенным на выходе его пакетом сеток и соосно к нему расположенный распылитель рабочего раствора пенообразователя, изготовленного в виде полого корпуса, при этом со стороны, обращенной к пакету сеток, на корпусе выполнено распыляющее отверстие, а с другой стороны - смонтирован штуцер, а между ними во внутренней камере полого штуцера заключена вставка, соосная распыляющему отверстию и входному отверстию штуцера. Вставка выполнена с четырьмя отверстиями в виде сквозных боковых прорезей, имеющих суммарную площадь отверстий, равную 0,5-0,9 площади входного отверстия штуцера, и которые равномерно расположены по наружной поверхности вставки со смещением по шагу, равному 1/4 длины цилиндрической части внутренней вставки и последовательным поворотом каждой прорези относительно предыдущей на 90°, причем сами прорези выполнены по касательной к внутренней поверхности несквозного отверстия вставки цилиндрической формы, при этом во внутреннем несквозном отверстии вставки со стороны штуцера дополнительно установлен предзавихритель, на наружной цилиндрической поверхности которого выполнены косые каналы глубиной на 1/4 диаметра предзавихрителя и суммарной площадью косых отверстий, равной 0,5-0,9 площади входного отверстия штуцера, при этом вставка и предзавихритель выполнены с возможностью осевого перемещения, а сама вставка имеет дополнительную возможность фиксации своего положения относительно распыляющего отверстия, а предзавихритель имеет дополнительную возможность фиксации своего положения относительно несквозного отверстия вставки.

Предложенная конструкция цилиндрической вставки и предзавихрителя, за счет оптимизации направления углов отверстий предзавихрителя и боковых отверстий вставки, а также суммарных площадей указанных отверстий относительно площади входного отверстия штуцера, позволяют исключить эффект «соударения» струй, так как поток жидкости, проходя последовательно отверстия предзавихрителя и касательные боковые отверстия вставки, лишь постепенно и по ходу своего движения получает дополнительное усиление вращательного движения потока жидкости.

Применение в конструкции заявляемого пеногенератора осевого перемещения вставки и предзавихрителя, а также дополнительной фиксации вставки относительно распыляющего отверстия, и предзавихрителя - относительно несквозного отверстия вставки позволяет достигнуть следующих результатов:

- исключить соударение струй, что способствует формированию потоков жидкости по типу близких к ламинарным с более низким коэффициентом сопротивления,чем турбулентный поток, что приводит к снижению затрат энергии на образование пены;

- получить в малогабаритном пеногенераторе эжекционного типа стандартные параметры пеногенерации (при постоянном давлении и концентрации пенообразователя) при малом расходе рабочего раствора и воспроизводить (моделировать) физико-химические условия образования пены в реальных условиях их применения при тушении пожаров.

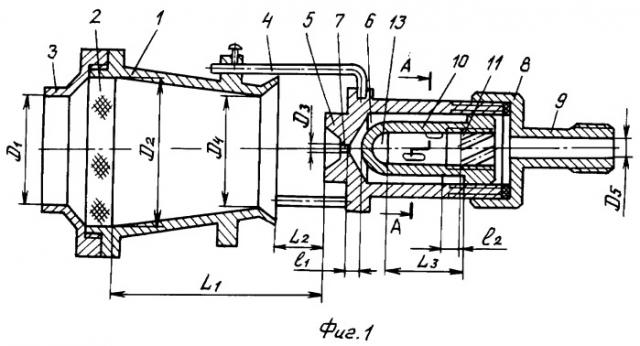

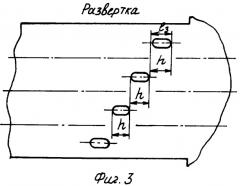

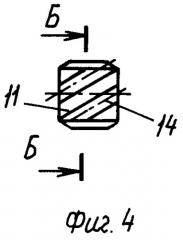

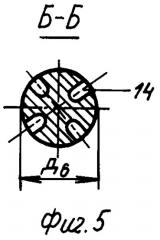

На фиг.1 изображен общий вид заявляемого устройства в разрезе, на фиг.2 - поперечное сечение А-А вставки по четырем отверстиям, выполненных в виде сквозных боковых прорезей; на фиг 3 - цилиндрическая развертка вставки в месте образования четырех отверстий; на фиг.4 - цилиндрическая развертка предзавихрителя в месте образования косых каналов, на фиг.5 - поперечное сечение в месте образования косых каналов.

Устройство состоит из корпуса 1, на выходе которого смонтирован пакет сеток 2 с диаметром Д2, выходной насадки 3 с отверстием для выхода пены диаметром Д1, крепежного кронштейна 4. На кронштейне 4 соосно корпусу 1 установлен распылитель рабочего раствора пенообразователя 5. Распылитель 5 выполнен в виде полого корпуса, образующего вихревую камеру 6, которая соединяется со стороны, обращенной к пакету сеток 2, с распыляющим отверстием 7. На другом конце распылителя 5 смонтирован штуцер 8 с входным патрубком 9 и отверстием с диаметром Д5 (фиг.1). Внутри распылителя 5 установлена цилиндрическая вставка 10, с предзавихрителем 11. Цилиндрическая вставка 10 и длиной цилиндрической части L3 (фиг.1) имеет 4 боковых сквозных отверстий 12 (фиг.2) длиной l3 (фиг.3), выполненных касательно поверхности внутреннего несквозного отверстия 13 вставки 10 (фиг.1 и 2), размещенных по его поверхности равномерно с заданным шагом, равным 1/4 L3 согласно схемы развертки (фиг.3) и последовательным поворотом каждой относительно предыдущей под углом 90°. Предзавихритель 11 имеет на наружной цилиндрической поверхности косые каналы 14, выполненные в виде прорезей глубиной на 1/4 диаметра предзавихрителя (фиг.4 и фиг.5).

Устройство работает следующим образом.

Предварительно приготовленный раствор пенообразователя с заданным давлением (0,6 МПа) поступает в патрубок 9, далее поток раствора пенообразователя попадает в косые прорези предзавихрителя 11. После чего предварительно «закрученный» поток далее поступает во внутреннее несквозное отверстие вставки 13, и, продолжая вращаться по мере продвижения, последовательно проходит через боковые отверстия вставки 13, при этом происходит постепенное усиление интенсивности вращения потока в камере 6.

По мере продвижения закрученного потока раствора пенообразователя к распыляющему отверстию 7 распылителя 5 интенсивность вращения потока раствора пенообразователя будет возрастать. При подходе к отверстию распылителя 5 и при выходе из него интенсивность вращения струи будет максимальной, так как радиус вращения потока раствора пенообразователя будет постепенно уменьшаться до размера радиуса отверстия распылителя 5 (Д3). При этом будет проявляться известный эффект ускорения угловой скорости вращения потока как следствие закона сохранения энергии, что будет способствовать эффективности диспергирования жидкости за счет центробежных сил и усилению эжектирования воздуха. Распыленный поток раствора пенообразователя и эжектированный (вовлеченный) им воздух попадает на пакет сеток 2 и далее в виде воздущно-механической пены выходит из выходной насадки 3 пеногенератора. Кратность и устойчивость полученной таким образом пены определяется известными стандартными методами.

Для регулирования интенсивности эжектирования воздуха и формирования потока распыленной струи можно изменять расстояние l1 (фиг.1) от отверстия Д3 распылителя 5 до торцевой поверхности вставки 10 (ввинчивая или вывинчивая ее). При этом опытным путем подбирается оптимальное расстояние, так как оно влияет на угол распыления раствора пенообразователя. Оптимальным будет такой угол распыления, при котором диаметр потока распыленного раствора на входе в корпус 1 пеногенератора максимально близок (но не больше) или равен диаметру Д4 входного отверстия корпуса пеногенератора 1. Для дополнительной настройки пеногенератора можно также воспользоваться регулировкой, изменяя расстояние l2 (фиг.1) - положение предзавихрителя 11 (путем его вкручивания или выкручивания).

В таблице приведены конкретные примеры использования предложенного малогабаритного пеногенератора (испытание пенообразователя) при получении воздушно-механической пены при одинаковых режимах пеногенерации в сравнении со стендовым пеногенератором ГПС-100 и прототипом. Все пеногенераторы предложенной конструкции проходили предварительную настройку по оптимизации угла распыления струи, за счет перемещения цилиндрической вставки распылителя l1 (фиг.1) и предзавихрителя l2 (фиг.2) с последующей их фиксацией в оптимальном положении (закернивание) и предварительную подготовку, пассивацию рабочих поверхностей пеногенераторов по технологии «Ноу-хау» перед испытаниями. Основные габаритные размеры предложенных пеногенераторов были сопоставимы с габаритными размерами пеногенератора-прототипа (Д1=36 мм; Д2=44 мм; Д3=1,5 мм, Д4=30 мм; L1=85 мм; L2=27 мм; L3=30 мм).

В таблице указаны следующие параметры: S1 - соотношение суммарной площади отверстий прорезей предзавихрителя к площади входного отверстия; S2 - соотношение суммарной площади четырех боковых отверстий прорезей цилиндрической вставки к площади входного отверстия; h - шаг между отверстиями равен 1/4 L3 (7,5 мм).

Из приведенных данных в таблице видно, что заявляемое устройство позволяет обеспечить возможность получения стабильных и сопоставимых (равных или близких по значению) результатов значений по кратности пены с пеной, полученной на пеногенераторах реальных типоразмеров, и воспроизводить (моделировать) физико-химические условия образования пены в реальных условиях их применения при тушении пожаров.

| Таблица | |||||

| № п/п | Тип пеногенератора | Параметры испытаний | Кратность пены | ||

| Давление, МПа | Тип пенообразователя | Концентрация рабочего раствора, % | |||

| 1 | ГПС-100 (по ГОСТ Р 50588-93) | 0,6 | Прогресс-ПО-3А (вторичные алкилсульфаты) | 3,0 | 80 |

| 2 | Лабораторный малогабаритный (изготовленный по размерам, заложенным в НПБ 304-2001) - прототип | 0,6 | Прогресс-ПО-3А (вторичные алкилсульфаты) | 3,0 | 72 |

| 3 | Предлагаемый пеногенератор лабораторный (S1=0,5, S2=0,5) | 0,6 | Прогресс-ПО-3А (вторичные алкилсульфаты) | 3,0 | 81 |

| 4 | Заявляемое устройство (S1=0,9, S2=0,9) | 0,6 | Прогресс-ПО-3А (вторичные алкилсульфаты) | 3,0 | 80 |

| 5 | Заявляемое устройство (S1=0,9, S2=0,5) | 0,6 | Прогресс-ПО-3А (вторичные алкилсульфаты) | 3,0 | 79 |

| 6 | Заявляемое устройство (S1=0,5, S2=0,9, h=0,5) | 0,6 | Прогресс-ПО-3А (вторичные алкилсульфаты) | 3,0 | 80 |

Соотношение суммарных площадей сечений отверстий предзавихрителя 11 (фиг.1), и цилиндрической вставки 13 (фиг.1), равной 0,5-0,9 площади входного отверстия с диаметром D5 (фиг.1), обеспечивает исключение резких перепадов давления при прохождении раствора пенообразователя и исключает турбулизацию потока, а также дает возможность сохранения минимальных размеров самого пеногенератора.

Так при глубине отверстий 1/4 от диаметра предзавихрителя D6 (Фиг.6) и выполнении условий соотношения суммарных площадей отверстий и площади входного отверстия (0,5-0,9) значение диаметра D5 (фиг.1) и диаметра D6 (Фиг.5) строго математически связаны между собой. При этом минимальное значение D6 (при соотношении площадей 0,5) будет равно D5, а максимальное значение D6 (при соотношении площадей 0,9) будет равно 1,34 D5. Это вытекает из следующих зависимостей:

Площадь одного отверстия предзавихрителя будет равна -

где δ - ширина отверстия, a·(1/4D6) его длина.

Тогда сумма площадей всех отверстий (N) предзавихрителя будет равна произведению их числа на площадь одного отверстия (Sотв).

Число всех отверстий будет равно:

Суммарная площадь всех отверстий (SΣ) при равномерном их размещении будет равна отношению половины длины окружности на ширину ответстия:

А с учетом соотношения (1), (2), (3) и заданного отношения площадей отверстий (0,5-0,9) получим взаимосвязь двух диаметров D5 и D6, которая будет иметь вид:

Увеличение суммарной площади отверстий больше 0,9 площади входного сечения не целесообразно из-за эффекта снижения линейной скорости прохождения жидкости через предзавихритель и ослабления эффекта закручивания потока, а также из-за увеличения габаритов пеногенератора.

Снижение глубины косых каналов меньше 1/4 D6 будет приводить к неоправданному увеличению диаметра предзавихрителя и, как следствие, к увеличению размеров и массы самого пеногенератора. Следует также учесть, что глубина косых каналов из геометрических зависимостей не может быть равна или больше 1/2 D6, так как при этом сам косой канал будет доходить до середины и целостность детали будет нарушена.

Учитывая, что назначение предзавихрителя заключается в предании вращательного движения потоку раствора пенообразователя, выбранная глубина косого канала является оптимальной и с точки зрения физики явления, так как за счет центробежных сил во вращательном движении будут задействованы преимущественно периферийные потоки жидкости. Выбранный шаг между отверстиями внутренней вставки, равный 1/4 длины ее цилиндрической части, обусловлен условием равномерности размещения 4 отверстий по поверхности для обеспечения последовательности их прохождения раствором пенообразователя без его турбулизации.

Малогабаритный пеногенератор эжекционного типа, содержащий корпус с размещенным на выходе его пакетом сеток и соосно к нему расположенный распылитель рабочего раствора пенообразователя, изготовленный в виде полого корпуса, при этом со стороны, обращенной к пакету сеток, на корпусе выполнено распыляющее отверстие, а с другой стороны смонтирован штуцер, а между ними во внутренней камере полого корпуса заключена вставка, соосная распыляющему отверстию и входному отверстию штуцера, отличающийся тем, что вставка выполнена с четырьмя отверстиями в виде сквозных боковых прорезей, имеющих суммарную площадь отверстий, равную 0,5-0,9 площади входного отверстия штуцера, и равномерно расположенных по наружной поверхности вставки со смещением по шагу, равному 1/4 длины цилиндрической части внутренней поверхности вставки, и последовательным поворотом каждой прорези относительно предыдущей на 90°, причем прорези выполнены по касательной к внутренней поверхности вставки несквозного отверстия, во внутреннем несквозном отверстии вставки со стороны штуцера дополнительно установлен предзавихритель, на наружной цилиндрической поверхности которого выполнены косые каналы глубиной на 1/4 диаметра предзавихрителя и суммарной площадью косых отверстий, равной 0,5-0,9 площади входного отверстия штуцера, при этом вставка и предзавихритель выполнены с возможностью осевого перемещения, а сама вставка имеет дополнительную возможность фиксации своего положения относительно распыляющего отверстия, а предзавихритель имеет дополнительную возможность фиксации своего положения относительно несквозного отверстия вставки.