Установка для отделения углеводородов c1-4 от c5 и выше и воды

Иллюстрации

Показать всеИзобретение относится к технике подготовки нефти и газа к транспорту по трубопроводам и может быть использовано в газо- и нефтедобывающих отраслях промышленности. Установка содержит корпус, внутреннюю перфорированную трубу и внешнюю перфорированную обечайку, герметично разделенные камеры ввода исходной смеси газов, охлаждающей воды, вывода охлаждающей воды, патрубок вывода фракции C5 и выше и патрубок вывода углеводородной фракции С1-4, вращающийся фильтр, систему охлаждения фильтра в виде охлаждающих труб. Вращающийся фильтр выполнен в виде цилиндрических кассет, заполненных сорбентом из полиолефиновых волокон и размещенных между внутренней трубой и внешней перфорированной обечайкой. Кассеты вставлены одна в другую и размещены между охлаждающими трубами, герметично соединенными с верхним распределителем охлаждающей воды и полым валом стока охлаждающей воды. Боковые стенки кассет фильтра выполнены из перфорированного металла с размером ячейки 1-3 мм. Установка также включает адсорбер для доочистки углеводородов С1-4, состоящий из двух колонн, заполненных сорбентом, содержащий сборник конденсата, патрубок вывода фракции C1-4, систему подачи сжатого газа для регенерации. Технический результат: повышение качества очистки газа и обеспечение разделения фракции C1-4 от воды и более тяжелых углеводородов простым способом в непрерывном режиме. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к технике подготовки нефти и газа к транспорту по трубопроводам и может быть использовано в газо- и нефтедобывающих отраслях промышленности.

При подготовке газа к транспорту из него необходимо извлечь воду и углеводороды С5 и выше, так как водяные пары и углеводороды C5 и выше при понижении температуры конденсируются, образуя жидкостные, ледяные и гидратные пробки в трубопроводах.

Для осуществления поставленных задач выполняются операции очистки, осушки, компримирования газа, извлечения из сырого газа бензиновых фракций [Чуракаев A.M. Переработка нефтяных газов. - М.: Недра, - 1983, - 279 с.].

Известно следующие устройства и способы для разделения и очистки газов:

- система разделения газов на нескольких адсорбентах [Заявка №0248720, МКИ 4 B01D 53/04, опубл. 09.12.1987 г., Бюл. №50];

- удаление примесей C5 и выше путем их абсорбции [Заявка №0247585, МКИ 4 B01D 53/14, опубл. 02.12.1987 г., Бюл. №49. А.С. №835461, МКИ B01D 19/00, опубл. 1981 г., Бюл. №21. А.С. №1068141, МКИ B01D 19/00, опубл. 23.01.1984 г., Бюл. №3];

- разделение на газожидкостных сепараторах [А.С. №585856, МКИ B01D 17/06, опубл. 1977 г., Бюл. №48. А.С. №801855, МКИ B01D 45/08, опубл. 1981 г., Бюл. №5. А.С. №860829, МКИ B01D 45/18, опубл. 1981 г., Бюл. №33];

- использование фильтровальных насадок на адсорбционных колоннах [А.С. №1068142, МКИ B01D 19/00, опубл. 15.01.1984 г., Бюл. №2. А.С. №232835, МКИ B01D 3/00, опубл. 14.02.1985 г., Бюл. №2].

Недостатком всех этих устройств является многостадийность, высокая энергоемкость и отсутствие возможности проведения одновременного отделения воды и углеводородов C5 и выше от фракции С1-4. Оборудование имеет большие габариты, металлоемко и отличается большой стоимостью.

Наиболее близким к предлагаемой установке является устройство для очистки газа от примесей по патенту РФ №2095122, МКИ 6 B01D 45/12, опубл. 10.11.1997 г., содержащее вертикальный цилиндрический корпус с тангенциальным входным патрубком, патрубком выхода газа и штуцером сброса жидкости, горизонтальную перегородку и ротор, выполненный в виде перфорированного стакана. В перфорированном стакане коаксиально и с зазором установлены две обечайки, одна из которых, прилежащая к перфорированному стакану, выполнена сплошной, а другая перфорированной, при этом обе обечайки не доходят до днища перфорированного стакана и примыкают соответственно к наружному и внутреннему диаметрам кольцевого лотка, установленного под ними. Конец сливной трубки выведен в полость вертикального цилиндрического корпуса. К недостаткам устройства относится низкая степень очистки газов С1-4 от других углеводородов. Кроме того, необходима отдельная стадия обезвоживания, например, с использованием диэтиленгликоля.

Задачей изобретения является повышение качества очистки газа и обеспечение разделения фракции С1-4 от воды и более тяжелых углеводородов в непрерывном режиме "конденсация воды и углеводородов С5 и выше с последующим удалением конденсата из установки", установка может использоваться и в процессах подготовки нефти к транспорту для ее дегазации.

Техническим результатом настоящего изобретения является создание недорогой и простой в обслуживании установки для разделения углеводородов, с применением волокнистых сорбентов из полиолефинов. В таком сорбенте действуют капиллярные силы, удерживающие углеводороды при скорости вращения кассет меньше 600 об/мин, волокнистая укладка сорбента не деформируется под действием центробежных сил, возникающих при вращении кассет со скоростью менее 3000 об/мин. При использовании более высоких скоростей вращения плотность набивки кассет волокном должна быть увеличена до 240 кг/м3. Возможность использования полиолефиновых волокон в качестве сорбентов, их физико-химические характеристики и оптимальные параметры волокнистых фильтрующих насадок применительно к заявляемой установке экспериментально изучены и получены заявителем. Эти результаты частично опубликованы в работах [С.В.Бордунов, В.В.Бордунов. «Волокнистые материалы из отходов термопластов для фильтрационной очистки воды и воздуха». Юбилейные научные чтения «Белые ночи-2008». Материалы Международных научных чтений. Часть 1. Санкт-Петербург-2008, стр.422-426 и В.В.Бордунов, С.В.Бордунов, В.В.Леоненко. «Очистка воды от нефти и нефтепродуктов». Экология и промышленность России. Август 2005 г., с.8-10].

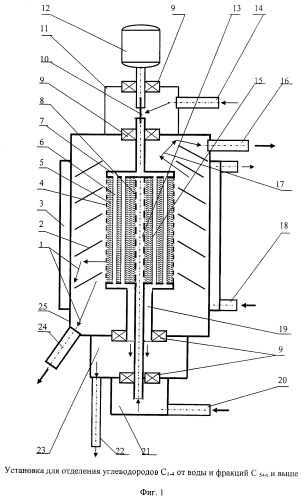

На фиг.1 схематически изображена установка для подготовки газа к транспорту путем удаления из исходного газа воды и углеводородов C5 и выше, где:

1 - поток жидких воды и углеводородов С5 и выше; 2 - направляющие полки; 3 - рубашка охлаждения; 4 - внешняя перфорированная обечайка; 5 - волокнистый сорбент; 6 - охлаждающие трубы; 7 - верхний распределитель охлаждающей воды; 8 - внутренняя труба; 9 - подшипники с уплотнением; 10 - муфта; 11 - верхняя камера охлаждения; 12 - двигатель; 13 - вращающийся фильтр; 14 - патрубок подачи воды; 15 - съемные цилиндрические кассеты; 16 - патрубок вывода фракции С1-4; 17 - поток газообразных фракций С1-4; 18 - патрубок ввода охлаждающей воды; 19 - полый вал стока охлаждающей воды; 20 - патрубок ввода исходной смеси газов; 21 - нижняя камера; 22- патрубок вывода охлаждающей воды; 23 - сборник охлаждающей воды; 24 - патрубок вывода фракции С5 и выше; 25 - корпус установки; 26 - решетки; 27 - холодильник; 28 - патрубок выхода углеводородов С1-4; 29 - вентиля подачи газа для регенерации колонн; 30 - источник подачи сжатого газа; 31 - колонны; 32 - сборник конденсата; 33 - клапан сброса в атмосферу избыточного давления; 34 - вентиля подачи газа в колонну.

Установка работает следующим образом.

Для вращения фильтра 13 включают электродвигатель 12. Герметизацию и вращение фильтра 13 обеспечивают подшипники с уплотнением 9, которые разделяют верхнюю камеру охлаждения воды 11 от двигателя 12 и верхнего распределителя охлаждающей воды 7. В нижней части трубы 8, размещенной внутри полого вала 19 и нижней камеры 21, также установлены подшипники с уплотнением 9. Вал двигателя 12 соединен с верхним распределителем охлаждающей воды 7 муфтой 10. Таким образом, обеспечивается вращение фильтра 13 и герметично разделяются камеры 21 ввода исходной смеси углеводородов и воды от корпуса 25. В корпус 25, охлаждаемый водой, поступающей по патрубку 18 в рубашку охлаждения 3, подают исходную смесь газов через патрубок 20 и камеру 21. Смесь газов по внутренней трубе 8, герметично закрепленной на верхнем распределителе охлаждающей воды 7, через верхнюю перфорированную часть трубы 8 с размером ячеек 1-3 мм, поступает в съемные цилиндрические кассеты 15, заполненные сорбентом 5 из волокон полиолефинов, в порах которых происходит капиллярная конденсация воды и углеводородов C5 и выше. Рекомендуемая плотность набивки кассет 15 волокнистым сорбентом с диаметром волокон 30-100 мкм составляет 155±5 кг/м3, с толщиной слоя волокна в каждой кассете 15-20 мм при общем числе кассет не менее 5. Выбор количества кассет, диаметра волокна и толщины слоя сорбента определяется исходя из состава углеводородов и напора газовой смеси, подаваемой в установку, и определяется исходя из падения напора (ΔР, Па) на фильтре в зависимости от объемного расхода газовой смеси (V, м3/с) по эмпирической формуле

ΔР=0,55V0,5708,

выведенной на основе экспериментальных данных по разделению углеводородов газового конденсата, определенной на фильтре с плотностью упаковки волокна 155±5 кг/м3. Волокна с диаметром менее 30 мкм нежелательно применять вследствие роста сопротивления (для волокна с диаметром 10 мкм падение напора на порядок выше, чем для волокон с диаметром 30 мкм), а на фильтрах с диаметром больше 100 мкм наблюдается проскок тяжелых углеводородов. В диапазоне диаметров волокна от 30 до 100 мкм проскок тяжелых углеводородов не наблюдается при суммарной толщине фильтра 75-100 мм, чем и обусловлено минимальное количество кассет 5 при минимальной толщине слоя сорбента в каждой кассете 15 мм. Увеличивать слой сорбента в кассетах 15 более 20 мм нецелесообразно вследствие затруднения его охлаждения трубами 6.

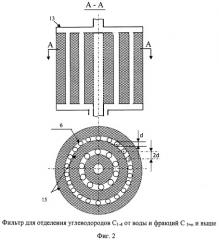

Съемные кассеты 15 вставлены одна в другую между внутренней трубой 8, внешней перфорированной обечайкой 4 и трубами охлаждения 6, зажимаются верхним распределителем охлаждающей воды 7 и полым валом стока охлажденной воды 19. Расстояние между двумя соседними кассетами 15 равно диаметру трубы 6. Охлаждающие трубы 6 устанавливаются только между кассетами 15. Охлаждающие трубы 6 устанавливаются с шагом между центрами отверстий труб, равным двум диаметрам d труб 6, и герметично соединены с верхним распределителем охлаждающей воды 7 и полым валом стока охлаждающей воды 19. Схематично это показано на фиг.2. Боковые стенки кассет выполняются из перфорированного металла с размером ячейки 1-3 мм. При меньших размерах ячейки резко возрастает гидравлическое сопротивление. В этом случае необходимо увеличивать скорость вращения кассет и плотность набивки их волокном, что приводит к уменьшению емкости сорбента по углеводородам, а при больших размерах ячеек появляется вероятность выноса из них части тонких волокон. Наличие свободного пространства между кассетами позволяет организовать сток конденсата, вытекающего из кассет в донную часть вращающегося фильтра 13 по стенкам соседних кассет. В результате этого количество конденсата, сорбируемого сорбентом 5, уменьшается от центра к периметру, и внешняя кассета выполняет функцию финишной очистки газа от воды и углеводородов C5 и выше. Жидкий конденсат из воды и углеводородов С5 и выше удаляется, главным образом, из нижней части кассет, что увеличивает качество и эффективность процесса разделения углеводородов и удаления из газов воды, так как в порах верхней части сорбента в кассетах, начиная со второй кассеты от центра, остается свободное место для конденсата и возможность движения не конденсирующейся части разделяемой газовой смеси.

Для охлаждения вращающегося фильтра 13 и волокнистого сорбента 5 и поддержания необходимых условий капиллярной конденсации углеводородов C5 и выше предусмотрено охлаждение водой, которая проходит через патрубок 14 в верхнюю камеру охлаждения 11, верхний распределитель воды 7, по трубам 6 через нижний сборник охлаждающей воды 19 в сборник охлаждающей воды 23 и стекает через патрубок 22.

Рабочая скорость вращения электродвигателем 12 фильтра 13 с сорбентом 5 находится в пределах 700-3000 об/мин. Под действием центробежных сил, вращающегося фильтра 13 через внешнюю перфорированную обечайку 4 с размером ячейки 1-3 мм жидкие углеводороды выводятся из фильтра и по полкам 2, расположенным под углом 50-70° по отношению к внутренней оси установки, стекают в патрубок вывода конденсата 24. Между полками 2 и корпусом 25 имеется зазор, обеспечивающий движение конденсата вниз 1 к патрубку 24 и газообразной фракции С1-4 вверх 17 к патрубку 16.

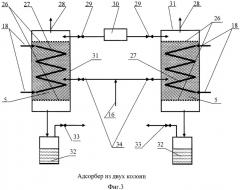

На фиг.3 показан адсорбер, являющийся неотъемной частью установки. Часть углеводородов C5 и выше в виде тонких аэрозолей и газа (что обусловлено давлением пара данных углеводородов при температуре в установке), увлекаются потоком газа С1-4 через патрубок 16, вентиля 34, включающие одну либо другую колонну адсорбера, подаются в межрешеточное пространство на 1/3 высоты от нижней решетки колонны 31, где происходит окончательная очистка фракции С1-4 от углеводородов C5 и выше. Колонны содержат две решетки 26, пространство между которыми заполнено сорбентом 5. Капиллярная конденсация углеводородов С5 и выше осуществляется в поровом пространстве сорбента 5, охлаждаемого водой, протекающей через холодильник 27, в который она вводится через патрубки 18. Содержание углеводородов C5 и выше, поступающих вместе с фракцией С1-4 в адсорбционную колонну, не превышает 0,1-0,3% массовых по отношению к массе фракции С1-4. Эти углеводороды конденсируются в объеме волокнистого сорбента 5, которым заполнено пространство в колонне между решетками 26, причем под давлением газов С1-4 накапливающийся в сорбенте конденсат движется по порам в сорбенте вниз и далее выводится из колонны в сборник конденсата 32, который снабжен клапаном сброса в атмосферу избыточного давления 33. Очищенная от углеводородов C5 и выше фракция С1-4 выводится из колонны через патрубок 28. Одна из колонн находится в работе, а вторая на регенерации. Регенерация осуществляется системой подачи сжатого газа 30 (азот, воздух) в верхнюю часть колонны при помощи вентилей подачи газа 29. Газ вытесняет из порового пространства углеводороды C5 и выше в сборник 32. Избыточное давление из колонны и сборника сбрасывается через клапан 33. После регенерации колонны переключаются системой вентилей 34.

Степень разделения углеводородов в установке для отделения углеводородов С1-4 от других углеводородов и воды не менее 99,7%.

1. Установка для отделения углеводородов С1-4 от С5 и выше и воды, содержащая корпус, внутреннюю перфорированную трубу и внешнюю перфорированную обечайку, отличающаяся тем, что содержит герметично разделенные камеры ввода исходной смеси газов, охлаждающей воды, вывода охлаждающей воды, патрубок вывода фракции С5 и выше и патрубок вывода углеводородной фракции С1-4, вращающийся фильтр, выполненный в виде цилиндрических кассет, заполненных сорбентом из полиолефиновых волокон и размещенных между внутренней трубой и внешней перфорированной обечайкой, при этом боковые стенки кассет выполняются из перфорированного металла с размером ячейки 1-3 мм, систему охлаждения фильтра с сорбентом, выполненную в виде охлаждающих труб, размещенных между стенками кассет, адсорбер для доочистки углеводородов C1-4, состоящий из двух колонн, заполненных сорбентом, содержащий сборник конденсата, патрубок вывода фракции C1-4, систему подачи сжатого газа для регенерации.

2. Установка по п.1, отличающаяся тем, что кассеты вращающегося фильтра вставлены одна в другую между охлаждающими трубами, герметично соединенными с верхним распределителем охлаждающей воды и полым валом стока охлаждающей воды, причем суммарное количество кассет не менее 5, а толщина каждого слоя волокнистого адсорбента из полиолефиновых волокон с диаметром 30-100 мкм, набиваемого в кассеты с плотностью 155±5 кг/м3, составляет 15-20 мм.