Способ изготовления оболочек с двоякой кривизной поверхности (варианты)

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением и может быть использовано при изготовлении оболочек двоякой кривизны. Предварительно проводят формообразование отдельных деталей, в процессе которого для компенсации сварочных деформаций от усадки сварных швов детали из стали или титана изготавливают с недогибом кромок от их теоретической формы, а детали из алюминия - с перегибом кромок по всему периметру деталей в зоне действия последующих сварочных деформаций с шириной, равной 8-10 S, где S - толщина деталей. Повышается качество оболочек с двоякой кривизной поверхности. 2 н. и 6 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к изготовлению крупногабаритных оболочечных конструкций, собираемых из отдельных штампованных деталей (лепестков и донышек), свариваемых и экваториальными и меридиональными швами, и может быть использовано в различных отраслях промышленности при изготовлении оболочек двоякой кривизны.

Известны различные способы изготовления штампосварных конструкций из отдельных деталей, которые предварительно деформируются на прессовом оборудовании методом последовательного локального и ротационно-локального формообразования с применением машинного оборудования и универсальной специализированной оснастки. Для получения конструкций сложной формы или крупногабаритных, когда невозможно изготовить конструкцию из одной заготовки, применяется способ деления оболочки на отдельные элементы, затем из отдельных предварительно сформованных элементов сваривают единую оболочечную конструкцию, см., например, В.Л.Александров, А.В.Догадин, В.Е.Уткин и др. «Технология изготовления подводных лодок» С.-Пб, 2006, с.63, рис.4.14, который принят за прототип, причем формообразование листовых деталей может быть выполнено одним из известных способов, указанных, например, в патентах РФ №21294588, 2243843, 2243844, 2323795.

В качестве аналогов такого способа можно отметить способы изготовления сферических танков типа Moss, используемых для судов-газовозов, а также способ изготовления штампосварных изделий для подводного и надводного судостроения, который выбран в качестве прототипа (см. Е.Н.Мошнин «Технология штамповки крупногабаритных деталей». М., Машиностроение, 1973, с.9, рис.2).

Выбранный прототип - это способ изготовления сферической конструкции, которую разбивают на отдельные детали, выполняют формообразование всех деталей локальным деформированием листовых заготовок, после чего детали сваривают друг с другом в сферическую конструкцию.

Недостатком данного способа является то, что детали изготавливаются по теоретическим размерам и форме без учета сварочных деформаций. После сварки происходит усадка сварочных швов как в продольном, так и в поперечном направлениях, поэтому такая конструкция отличается от заданных номинальных размеров. Выяснение закономерностей сварочных деформаций вызвано повышенными требованиями к форме поверхности оболочек после сварки и к несущей способности соединений в конструкциях. При сварке оболочек величина перемещений в месте наложения шва после первого прохода составляет 1-5 мм в зависимости от жесткости свариваемой обечайки. Кроме того, установлено, что даже незначительные геометрические отклонения стыкуемых кромок вызывают заметное снижение прочности.

Настоящее изобретение направлено на решение задачи, заключающейся в повышении качества получаемых оболочек, в частности точности формы оболочек с двоякой кривизной поверхности.

Технический результат, достигаемый при реализации изобретения, состоит в уменьшении влияния сварочных деформаций на заданную форму при сварке отдельных деталей оболочки.

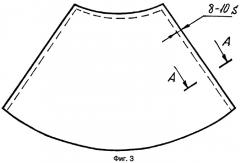

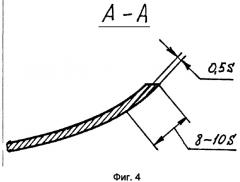

Этот технический результат достигается следующим образом. По предлагаемому способу предварительно проводят формообразование отдельных деталей, в процессе которого для компенсации сварочных деформаций от усадки сварных швов детали из стали или титана изготавливают с недогибом кромок от их теоретической формы, а детали из алюминия - с перегибом кромок по всему периметру деталей в зоне действия последующих сварочных деформаций с шириной, равной 8-10 S, где S - толщина деталей. Предварительное формообразование листовых деталей осуществляют на прессовом оборудовании с использованием универсальной оснастки методом последовательных локальных нажатий или ротационно-локальным способом на опорном деформирующем элементе с последующим соединением согнутых деталей в единую конструкцию преимущественно с помощью сварки. Кромки деталей из стали и титанового сплава выполняют с недогибом, а из алюминиевых сплавов - с перегибом, т.к. на первых из-за их невысокой теплопроводности при сварке образуются так называемые «домики», а на вторых - вследствие их высокой теплопроводности при сварке появляются так называемые «провалы». Стыковые и пазовые кромки боковых лепестков, стыкуемых с донышком, также изготавливают с недогибом (перегибом). Указанные дефекты, вызванные остаточными сварочными деформациями от усадки сварных швов и прогиба стыкуемых кромок заготовок, компенсируются за счет предварительного недогиба для одних деталей и перегиба для других.

В частном случае для устранения остаточных перемещений и напряжений свариваемые кромки деталей зоны сварного соединения предварительно раскатывают. В этом случае зона оболочки в месте будущего сварного соединения перемещается (недогиб/перегиб) на величину 0,5 S, которая численно может быть равна аксиальному или радиальному перемещению в зоне сварного шва. Профиль поверхности кромки является зеркальным отражением профиля оболочки после сварки. В этом случае сварочные деформации изгиба кромки оболочки приведут к компенсации деформированной зоны и остаточные перемещения будут близки к нулю. Для компенсации продольной сварочной деформации 3/4 средней части кромки лепестков предварительно раскатывают роликом, которым создают давление, рассчитываемое по эмпирической формуле:

,

где b - ширина роликов, d - диаметр роликов, s - толщина оболочки, σT, Е - предел текучести и модуль упругости прокатываемого материала.

В другом частном случае детали - донышки изготавливают увеличенной высоты на величину поперечной усадки сварного шва и его вертикального смещения, а кромку донышка по периметру формообразуют с перегибом (недогибом) в зависимости от материала на величину, равную 1/2 разницы между номинальным и теоретическим диаметрами донышка. В известных решениях устранение вертикальной составляющей в зоне сварного шва на оболочке может производиться введением припуска.

Еще в одном частном случае сварку деталей выполняют с внутренней вогнутой стороны оболочки от середины кромки к ее концам.

Отмеченные закономерности и предлагаемый способ были апробированы в рамках опытно-конструкторских работ (ОКР «Шельф») и на заказе «Тритон-НН».

Сущность предлагаемого способа формообразования листовых конструкций с двоякой кривизной поверхности поясняется прилагаемыми чертежами:

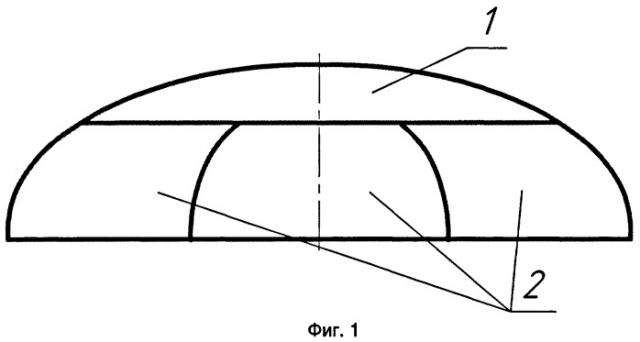

фиг.1 - общий вид торосферического днища с двоякой кривизной поверхности;

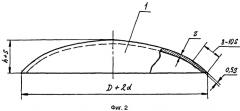

фиг.2 - наиболее выпуклый центральный купол торосферического днища;

фиг.3 - боковой лепесток торосферического днища;

фиг.4 - сечение А-А фиг.3;

фиг.5 - расчетное компьютерное определение ожидаемой деформации при сварке лепестков;

фиг.6 - расчетное компьютерное определение ожидаемой деформации при сварке донышка и кольцевого пояса, состоящего из сваренных лепестков.

На чертежах приняты следующие обозначения: s - толщина штампуемой детали, h - глубина штампуемого донышка, D - диаметр донышка, d - припуск по периметру штампуемого донышка.

Наибольшие утонения, возникающие в деталях при деформировании, имеют примерно одинаковые значения. Величины утонений листовых элементов конструкции и граничные значения деформирования определяются в зависимости от габаритных размеров заготовок и относительных радиусов заданной кривизны и марки штампуемого материала.

При этом, как показали последние исследования, в частности по ОКР «Шельф», выполняемой по федеральной целевой программе (ФЦП) «Национальная технологическая база» на 2007-2011 годы, геометрия и утонения заготовок находились в пределах заданных допусков на конструкцию.

Наиболее выпуклая деталь сварной листовой конструкции, получаемой деформированием, в рассматриваемом примере - центральный сферический купол (фиг.1, поз.1 - донышко), предусмотрена с недогибом по стыкуемым кромкам на величину ее последующей поперечной усадки в результате сварки (фиг.2, 3), которая определяется расчетным путем по ОСТ5.9807-93 и на основании опыта изготовления подобных конструкций.

Как показал расчет, выполненный с использованием программного пакета ANSYS (фиг.5 и 6), и опыт изготовления подобных конструкций, сварку необходимо осуществлять первоначально с внутренней стороны, т.е. по вогнутой части, причем сварку ведут от середины кромки к ее концам, что уменьшает общую усадку конструкции.

С учетом вышеперечисленных основных положений при изготовлении такого рода листовая торосферическая конструкция была изготовлена на предприятии ОАО «Северная верфь» в рамках заказа «Тритон-НН». Формообразование донышка R=2000 мм, толщиной t=10 мм из сплава 1561 с допуском ΔR=4 мм (для контроля по шаблону) и шести торосферических лепестков толщиной t=10 мм с допуском по толщине Δ=3 мм на каждой стык проводили на прессе «Клиринг» усилием 2500 кН. При этом удалось получить требуемое качество гибки, приемлемые отклонения формы и размеров, что позволило собранной конструкции успешно пройти гидравлические испытания.

1. Способ изготовления оболочек с двоякой кривизной поверхности из отдельных предварительно формообразованных деталей, выполненных из стали или титана, состоящих из донышек и лепестков, свариваемых экваториальными и меридиональными швами, отличающийся тем, что отдельные детали формообразуют с недогибом кромок от их теоретической формы по всему периметру деталей в зоне с шириной, равной 8-10 S, где S - толщина деталей.

2. Способ по п.1, отличающийся тем, что при формообразовании донышек их изготавливают увеличенной высоты на величину поперечной усадки сварного шва, а кромку донышка по периметру формообразуют с перегибом на величину, равную 1/2 разницы между номинальным и теоретическим диаметрами донышка.

3. Способ по п.1, отличающийся тем, что 3/4 средней части кромки лепестков предварительно раскатывают роликом, которым создают давление, рассчитываемое по формуле , гдеb - ширина роликов, d - диаметр роликов, s - толщина оболочки, σТ, Е - предел текучести и модуль упругости прокатываемого материала.

4. Способ по п.1, отличающийся тем, что сварку деталей выполняют с внутренней вогнутой стороны оболочки от середины кромки к ее концам.

5. Способ изготовления оболочек с двоякой кривизной поверхности из отдельных предварительно формообразованных деталей, выполненных из алюминия, состоящих из донышек и лепестков, свариваемых экваториальными и меридиональными швами, отличающийся тем, что отдельные детали формообразуют с перегибом кромок от их теоретической формы по всему периметру деталей в зоне с шириной, равной 8-10 S, где S - толщина деталей.

6. Способ по п.3, отличающийся тем, что при формообразовании донышек их изготавливают с перегибом на величину, равную 1/2 разницы между номинальным и теоретическим диаметрами донышка.

7. Способ по п.3, отличающийся тем, что 3/4 средней части кромки лепестков предварительно раскатывают роликом, которым создают давление, рассчитываемое по формуле , гдеb - ширина роликов, d - диаметр роликов, s - толщина оболочки, σТ, Е - предел текучести и модуль упругости прокатываемого материала.

8. Способ по п.3, отличающийся тем, что сварку деталей выполняют с внутренней вогнутой стороны оболочки от середины кромки к ее концам.