Базовый материал с армирующим волокном для заготовок, способ производства из него слоистых материалов

Иллюстрации

Показать всеОднонаправленный базовый материал с армирующим волокном, имеющий переплетение нитей из армирующего волокна, размещенных параллельно в одном направлении, и, размещенные вспомогательные волокна. Где длина L, на которую вспомогательное волокно, расположенное по меньшей мере в одном другом направлении, пересекает нить армирующего волокна. Ширина Н нити с армирующим волокном, и угла сдвига θ в одной плоскости существуют в соотношении, выраженном формулами L=H/cosθ и 3°≤θ≤30°. Кроме того, адгезивная смола, обладающая температурой стеклования Тс от 0°С до 95°С, прикреплена к поверхности однонаправленного базового материала с армирующим волокном с по меньшей мере одной его стороны. Причем количество адгезивной смолы составляет от 2 г/м2 до 40 г/м2, и она прикреплена по точкам, линиям или прерывистым линиям. Предложены также слоистый материал, заготовка, формованный пластиковый продукт на основе базового материала с армирующим волокном и способы их получения. Изобретения обеспечивают улучшение механических свойств получаемых продуктов и высокую производительность процесса. 7 н. и 13 з.п. ф-лы, 8 ил.

Реферат

Настоящее изобретение относится к базовому материалу с армирующим волокном, применяемому при производстве армированных волокном композитных материалов с помощью процесса трансферного формования пластмасс (который может обозначаться далее в виде сокращения: процесс RTM).

Кроме того, настоящее изобретение относится также к следующему: слоистому материалу из базового материала с армирующим волокном, полученному путем наслаивания и частичного скрепления множества слоев базового материала с армирующим волокном; заготовке, выполненной из слоистого материала из базового материала с армирующим волокном; и армированному волокном пластику, полученному путем инжекции и отверждения смолы основы в заготовке.

Более конкретно настоящее изобретение относится к базовому материалу с армирующим волокном, подходящему для производства армированного волокном пластика (который может обозначаться далее в виде сокращения FRP), имеющего сложную форму и от которого требуются высокая прочность и высокая упругость, такие, как требуются для конструкционного материала и деталей транспортного оборудования, в особенности летательных аппаратов. Кроме того, настоящее изобретение относится также к слоистому материалу из базового материала с армирующим волокном, заготовке, выполненной из слоистого материала базового материала с армирующим волокном, FRP, применяемого в заготовке и к способу их производства.

Предпосылки к созданию изобретения

Существует потребность в конструкционных материалах, образующих транспортное оборудование, такое как летательные аппараты, полностью удовлетворяющих требованиям к определенным механическим свойствам, а также обладающих более низким весом и требующих более низких затрат. Среди них с целью уменьшения веса исследуется сдвиг в сторону FRP, как первичного конструкционного материала для изготовления таких компонентов, как крылья, хвостовой стабилизатор и фюзеляж.

Кроме того, в последнее время наблюдался переход к использованию FRP как более легкого материала, в качестве конструкционных материалов для автомобилей и возрастание потребностей в уменьшении затрат, превышающем уменьшение достигаемое в случае летательных аппаратов.

Типичным способом производства таких FRP является, как известно, автоклавное формование.

При автоклавном формовании в качестве материала FRP используется материал, предварительно пропитанный связующим веществом, причем таким материалом являются армирующие волокна, предварительно пропитанные смолой основы. FRP формируется путем помещения материала, предварительно пропитанного связующим веществом, в пресс-форму, имеющую форму компонента, с последующим ламинированием, нагревом и приложением давления.

Особенность применяемого здесь материала, предварительно пропитанного связующим веществом, заключается в том, что он позволяет контролировать в высокой степени объемную долю Vf армирующего волокна. Это позволяет придать FRP превосходные механические свойства. Однако сам материал, предварительно пропитанный связующим веществом, является дорогостоящим материалом, требующим при хранении использования холодильного оборудования и имеющим низкую производительность из-за использования автоклава. Таким образом, проблема использования материала, предварительно пропитанного связующим веществом, заключается в дороговизне полученных из него формованных деталей.

Кроме того, в случае, когда форма формованной детали имеет C-образную или сходную форму, требуется внеплоскостная деформация материала, предварительно пропитанного связующим веществом, или слоистого материала из ламинированных материалов, предварительно пропитанных связующим веществом, в то время как в случае, когда формованная деталь имеет сферическую, частично сферическую или блочную форму, в дополнение к внеплоскостному напряжению требуется угол сдвига в одной плоскости. Однако, поскольку армирующие волокна материала, предварительно пропитанного связующим веществом, удерживаются на месте смолой основы, угол сдвига в одной плоскости по существу оказывается невозможным, и поэтому вакуумное формование материала, предварительно пропитанного связующим веществом, с приданием ему сложной формы с двумерной кривизной оказывается чрезвычайно трудным.

Известен способ улучшения вакуумной формуемости, при котором во время вакуумного формования материала, предварительно пропитанного связующим веществом, подобного указанному выше, с приданием ему формы, при которой при попытке осуществления угла сдвига в одной плоскости ограничение армирующих волокон смолой основы понижается за счет приложения тепла с целью снижения вязкости смолы основы. Однако, поскольку армирующие волокна в материале, предварительно пропитанном связующим веществом, обычно размещаются равномерно и плотно, армирующие волокно перемещаются с трудом из-за трения между армирующими волокнами, даже при снижении вязкости смолы основы за счет нагрева. По этой причине даже в случае вакумного формования формы, требующей внеплоскостной деформации, такой как С-образная форма, которая может быть улучшено за счет применения тепла, существует проблема, которая заключается в том, что полученная вакуумным формованием форма едва ли может быть улучшена в случае форм, при которых требуется угол сдвига в одной плоскости, таких как сферическая поверхность или блочная форма. По этой причине в случае, когда требуется выполнить вакуумную формовку формы, имеющей двумерную кривизну, возникала необходимость в обработке материала, предварительно пропитанного связующим веществом, например, путем добавления предварительного раскроя. Однако при добавлении предварительного раскроя теряется целостность армирующего волокна, а это ведет к возникновению новой проблемы снижения упругости и прочности.

В то же время в качестве формовочных процессов, позволяющих повысить производительность по FRP и снизить затраты на формовку, известны процессы формовки смолы под давлением, такие как процесс трансферного формования пластмасс (RTM). В этих процессах формовки смолы под давлением армирующие волокна без предварительной пропитки смолой основы помещают сначала в пресс-форму, после чего в нее подают под давлением смолу основы, пропитывая таким образом армирующие волокна смолой основы и формируя FRP. Затем смолу основы отверждают путем нагрева с использованием печного или подобного ему оборудования.

Использование в процессе трансферного формования смолы сухого базового материала с армирующим волокном позволяет снизить затраты на материалы. Кроме того, поскольку не используется автоклав, могут быть снижены производственные затраты.

Обычно в процессе трансферного формования смолы сначала подготавливают заготовку, обладающую формой конечного продукта, причем заготовку изготавливают из сухого базового материала с армирующим волокном, не пропитанного смолой основы. После помещения заготовки в пресс-форму в нее подают под давлением смолу основы, формируя таким образом FRP.

Заготовку получают путем применения оправки или пресс-формы, имеющей форму конечного продукта, в которой базовый материал с армирующим волокном ламинируют на основе конфигурации ламинирования, причем слоистому материалу придают форму, соответствующую оправке или пресс-форме.

В случае, когда заготовка имеет С-образную форму, для базового материала с армирующим волокном или слоистого материала, полученного из ламинированного базового материала с армирующим волокном, требуется только внеплоскостная деформация, в то время как в случае, когда заготовка имеет сферическую, частично сферическую или блочную форму, требуется также угол сдвига в одной плоскости.

В качестве базовых материалов с армирующим волокном, допускающих угол сдвига в одной плоскости, известны многоосные тканые материалы, такие как тканые материалы, содержащие волокнистые нити, размещенные в двух аксиальных направлениях. Такие тканые материалы образуют базовый материал с армирующим волокном путем пересечения армирующих волокнистых нитей между собой. Пока армирующие волокна не ограничиваются вспомогательными волокнами или подобными средствами, существует возможность изменения углов, под которыми пересекаются армирующие волокна, создавая таким образом возможность угла сдвига в одной плоскости. Однако, поскольку армирующие волокнистые нити размещаются по многим осям, количество армирующих волокнистых нитей в каждом направлении по существу сокращается наполовину, например, в случае двухосного тканого материала. Таким образом, хотя вакуумная формуемость оказывается превосходной по сравнению с однонаправленным базовым материалом с армирующим волокном, существует проблема, заключающаяся в том, что механические свойства являются низкими.

Кроме того, известен способ, с помощью которого, для придания заготовке, выполненной из базового материала с армирующим волокном, формы конечного продукта или формы, близкой к форме конечного продукта, базовый материал с армирующим волокном ламинируют и подвергают формовке на оправке или пресс-форме, имеющих конечную форму. После этого адгезивные свойства термореактивной смолы или термопластической смолы используют для объединения базового материала с армирующим волокном и для сохранения формы заготовки.

Например, был предложен способ, при котором адгезионное вещество, которое содержит термореактивную смолу, наносят на базовый материал с армирующим волокном, и после ламинирования базового материала с армирующим волокном на основе заданной конфигурации ламинирования к слоистому материалу прикладывают достаточное давление, получая таким образом FRP с использованием заготовки, которая может сохранить форму продукта даже после снятия давления (см. Патентную литературу 1).

Однако согласно указанному предложению слоистый материал из базового материала с армирующим волокном сжимают при достаточном давлении для сохранения формы продукта даже после снятия давления, и по этой причине чрезвычайно трудно деформировать слоистый материал после приложения давления. По этой причине необходимо приготовить заготовку путем приложения давления после первого исправления формы базового материала с армирующим волокном путем вакуумного формования в пресс-форме или другом аналогичном средстве, имеющем форму продукта. Однако при таком способе необходимо ламинировать базовый материал с армирующим волокном по одному слою за раз, в особенности при вакуумном формовании базового материала с армирующим волокном с приданием ему сложной формы. По этой причине существует проблема, заключающаяся в том, что вакуумное формование требует времени. Кроме того, при попытке вакуумного формования не объединенного многослойного слоистого материала в пресс-форме со сложной формой возможно возникновение затруднений, таких как разделение базового материала с армирующим волокном во время вакуумного формования, что ведет к проблемам при обращении с ним.

Для решения этой проблемы при вакуумном формовании базового материала с армирующим волокном с приданием ему сложной формы были предложены способы, при которых, например, заготовку произвольно выбранной формы формируют путем подвешивания армирующих волокон на большом количестве параллельных штифтов (см. Патентную литературу 2). При этом способе армирующие волокна размещаются в заданной слоистой структуре путем регулирования положения штифтов, на которых подвешены армирующие волокна. Кроме того, заготовка произвольной ширины может быть получена путем регулирования расстояния между штифтами.

Однако, при использовании этого способа для элементов, имеющих как значительную толщину, так и широкую площадь поверхности, таких как конструкционный материал для летательных аппаратов, необходимо разместить большое количество штифтов и, дополнительно, многократно навесить армирующие волокна на штифты. По этой причине возникает проблема, связанная с тем, что этот способ требует чрезмерных затрат труда и времени.

Кроме того, был предложен способ, при котором FRP формируют с использованием заготовки, скрепленной по направлению толщины базового материала из армирующих волокон путем размещения волокон в направлении по толщине слоистого материала, полученного путем ламинирования базового материала армирующего волокна двухосного тканого материала (см. Патентную литературу 3). При этом способе за счет распределения волокон в направлении по толщине на тех участках, на которых не требуется деформация без распределения волокон в направлении по толщине на тех участках, на которых требуется деформация обеспечивается долговечность при улучшении удобства обращения. Однако при этом способе используется двухосный тканый материал. В двухосном тканом материале армирующие волокна сплетены в двух направлениях, и из-за этого количество армирующих волокон в любом направлении сокращено по существу наполовину. Кроме того, поскольку вертикальные волокна и горизонтальные волокна имеют почти одинаковую тонкость, в точках пересечения вертикальных и горизонтальных волокон возникает большое количество гофров в армирующих волокнах из-за изгибания волокон. В результате возникает опасность того, что полученные механические свойства составляют только приблизительно половину от механических свойств материала, предварительно пропитанного связующим веществом, в котором армирующие волокна ориентированы в одном направлении.

Поскольку для первичного конструкционного материала, предназначенного, в частности, для летательных аппаратов, требуются чрезвычайно высокие механические характеристики, двухосный тканый материал, при наличии превосходной вакуумной формуемости и удобства обращения, имеет проблемы в отношении своих недостаточных механических характеристик.

Таким образом, до сих пор не удалось получить однонаправленный базовый материал с армирующим волокном, сочетающий вакуумную формуемость, механические характеристики и удобство в обращении, так же как слоистый материал, полученный путем ламинирования и объединения множества слоев такого базового материала с армирующим волокном, и заготовку и FRP, сформированные из него, и существует потребность в технологии, позволяющей удовлетворить эти требования.

Патентная литература 1: Японская опубликованная патентная заявка (Перевод заявки РСТ) № Н9-508082.

Патентная литература 2: Японская опубликованная патентная заявка Kokai № 2004-218133.

Патентная литература 3: Японская опубликованная патентная заявка Kokai № 2004-36055.

Описание изобретения

Задачей настоящего изобретения, объявленной в свете проблем в соответствующей области техники, является предложение: превосходного базового материала с армирующим волокном, обладающего превосходными вакуумной формуемостью, механическими свойствами и показателями удобства обращения, так же как слоистого материала, заготовок и FRO, выполненных путем ламинирования и соединения в одно целое множества слоев базового материала с армирующим волокном при сохранении возможностей придания формы базовому материалу с армирующим волокном. Кроме того, задачей настоящего изобретения является предложение высокопроизводительного, недорогого процесса производства таких заготовок и FRP.

Для решения вышеупомянутой проблемы однонаправленный базовый материал с армирующим волокном согласно настоящему изобретению имеет следующую конфигурацию (1).

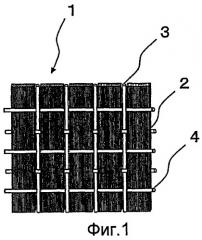

(1) Однонаправленный базовый материал с армирующим волокном, имеющий переплетение нитей из армирующего волокна, размещенных параллельно в одном направлении, и вспомогательные волокна, размещенные по меньшей мере в одном другом направлении, где длина L, на которую вспомогательное волокно тянется по меньшей мере в одном другом направлении, пересекающем нить армирующего волокна, ширина Н нити из армирующего волокна, и угол сдвига θ в одной плоскости существуют в соотношении, выраженном формулами (I) и (II). Кроме того, адгезивная смола, обладающая температурой стеклования от 0°С до 95°С, прикреплена к поверхности однонаправленного базового материала с армирующим волокном с по меньшей мере одной его стороны, причем количество адгезивной смолы составляет от 2 г/м2 до 40 г/м2, и она прикреплена по точкам, линиям или прерывистым линиям.

L = H/cos θ (I)

3° ≤ θ ≤ 30° (II)

Кроме того, слоистый материал из базового материала с армирующим волокном согласно настоящему изобретению, который позволяет решить указанные выше проблемы, имеет следующую конфигурацию (2).

(2) Плоский слоистый материал из базового материала с армирующим волокном, выполненный путем ламинирования множества слоев однонаправленного базового материала с армирующим волокном согласно (1), в котором адгезивная смола, приставшая к каждому слою однонаправленного базового материала с армирующим волокном, частично связывается с лицевым слоем базового материала с армирующим волокном по всей его поверхности. Кроме того, максимальная длина каждого связующего соединения составляет не меньше 1 мм и не превышает ширину Н нити из армирующего волокна.

Кроме того, более конкретно предпочтительный слоистый материал из базового материала с армирующим волокном согласно настоящему изобретению имеет следующую конфигурацию (3).

(3) Слоистый материал из базового материала с армирующим волокном согласно (2), в котором промежуток между соответствующими связующими соединениями не меньше ширины H нити из армирующего волокна и не больше 100 мм.

Кроме того, заготовка согласно настоящему изобретению, которая позволяет решить указанные проблемы, имеет следующую конфигурацию (4).

(4) Заготовка, образованная путем вакуумного формования слоистого материала из базового материала с армирующим волокном согласно (2) или (3), заготовка, имеющая объемную долю армирующего волокна Vpf в диапазоне от 45% до 62%.

Кроме того, более конкретно предпочтительная заготовка согласно настоящему изобретению имеет следующую конфигурацию (5).

(5) Заготовка согласно (4), в которой слои базового материала с армирующим волокном скрепляются между собой адгезивной смолой, нанесенной по всем их поверхностям.

Кроме того, армированный волокном пластик согласно настоящему изобретению, позволяющий решить указанные выше проблемы, имеет следующую конфигурацию (6).

(6) Армированный волокном, формованный пластиковый продукт, полученный путем инжекции, пропитки и отверждения смолы основы в заготовке согласно (4) или (5), и в котором объемная доля армирующего волокна Vpf формованного пластикового продукта находится в диапазоне от 45% до 72%.

Кроме того, процесс производства слоистого материала из базового материала с армирующим волокном согласно настоящему изобретении, позволяющего решить указанные выше проблемы, имеет следующую конфигурацию (7).

(7) Процесс производства слоистого материала из базового материала с армирующим волокном путем выполнения по меньшей мере следующих операций от (A) до (F):

(A) резание однонаправленного базового материала с армирующим волокном согласно (1) с приданием ему заданной формы;

(B) ламинирование однонаправленного базового материала с армирующим волокном, который был разрезан с приданием ему заданной формы, путем последовательного перемещения и наложения его слоев на плоскости на основе заданной конфигурации ламинирования;

(С) периодическое перемещение слоистого материала, полученного в ходе операции (В), для выполнения операции нагрева;

(D) нагревание слоистого материала, доставленного в ходе операции перемещения (С);

(Е) скрепление слоистого материала прессованием путем приложения давления только в определенных местах слоистого материала с использованием прессового приспособления, и соединение между собой слоев базового материала с армирующим волокном в точках прессования в направлении по толщине посредством адгезивной смолы, приставшей к поверхности базового материала с армирующим волокном; и

(F) охлаждение слоистого материала.

Кроме того, более конкретно предпочтительный процесс для производства слоистого материала из базового материала с армирующим волокном имеет конфигурацию, любую из показанных в следующих пунктах от (8) до (17).

(8) Процесс производства слоистого материала из базового материала с армирующим волокном согласно (7), в котором в ходе операции ламинирования (В) базовый материал с армирующим волокном перемещают и располагают таким образом, что продольная плоская кромка листа базового материала с армирующим волокном совмещается с продольной плоской кромкой другого листа базового материала с армирующим волокном, образуя слой армирующих волокон, ориентированных в идентичном направлении, образуя таким образом слоистый материал из базового материала с армирующим волокном.

(9) Процесс производства слоистого материала из базового материала с армирующим волокном согласно (7) или (8), в котором в ходе операции ламинирования (В) для транспортировки и расположения базового материала с армирующим волокном, вырезанного в ходе операции резания (А), используют руку робота, так что угловое отклонение базового материала с армирующим волокном находится в пределах 1° и, кроме того, зазор между соседними листами базового материала с армирующим волокном в одном слое находится в пределах 3 мм.

(10) Процесс производства слоистого материала из базового материала с армирующим волокном согласно любому пункту из (7)-(9), в котором в ходе операции нагрева (D) участки слоистого материала из базового материала с армирующим волокном, которые требуется скрепить в ходе операции скрепления прессованием (Е), нагревают горячим воздухом.

(11) Процесс производства слоистого материала из базового материала с армирующим волокном согласно (10), в котором в ходе операции нагрева (D) используется адгезивная смола, приставшая к поверхности листа базового материала с армирующим волокном только на одной его стороне и, кроме того, температура нагрева слоистого материала из базового материала с армирующим волокном выше температуры стеклования Tс адгезивной смолы.

(12) Процесс производства слоистого материала из базового материала с армирующим волокном согласно (11), в котором ходе операции нагрева (D) используется адгезивная смола, приставшая к поверхности листа обеих сторон базового материала с армирующим волокном и, кроме того, температура нагрева слоистого материала из базового материала с армирующим волокном равна или выше температуры стеклования Tс адгезивной смолы.

(13) Процесс производства слоистого материала из базового материала с армирующим волокном согласно любой из конфигураций (7)-(12), в котором в ходе операции скрепления прессованием (Е), прессовое приспособление имеет множество независимых точек прессования и, кроме того, максимальная длина каждой точки прессования равна ширине Н нити из армирующего волокна или меньше ее.

(14) Процесс производства слоистого материала из базового материала с армирующим волокном согласно любой из конфигураций (7)-(12), в котором в ходе операции скрепления прессованием (Е), скрепление прессованием осуществляется при промежутке между ближайшими соседними точками прессования прессового приспособления, который не меньше Н и не больше 30 мм.

(15) Процесс производства слоистого материала из базового материала с армирующим волокном согласно (13) или (14), в котором в ходе операции скрепления прессованием (Е) форма поперечного разреза точек прессования прессового приспособления является круглой, диаметр круглого поперечного разреза равен или меньше ширины Н нити из армирующего волокна и, кроме того, скрепление прессованием осуществляется в промежутке между ближайшими соседними точками прессования прессового приспособления, который не меньше Н и не больше 30 мм.

(16) Процесс производства слоистого материала из базового материала с армирующим волокном согласно любой из конфигураций (13)-(15), в котором в ходе операции скрепления прессованием (Е), скрепление прессованием осуществляется с использованием прессового приспособления, точки прессования которого осуществляют также нагревательные функции.

Кроме того, процесс изготовления заготовки согласно настоящему изобретению, которая позволяет решить указанные проблемы, имеет следующую конфигурацию (17).

(17) Процесс производства заготовки, который обеспечивает производство заготовки в ходе по меньшей мере следующих операций от (а) до (d):

(а) помещение в оправку слоистого материала из базового материала с армирующим волокном согласно пунктам (2) или (3);

(b) прессовое вакуумное формование слоистого материала из базового материала с армирующим волокном путем приложения к нему поверхностного давления и формования;

(с) осуществление скрепления прессованием с нагревом путем нагревания слоистого материала из базового материала с армирующим волокном во время воздействия поверхностного давления с последующим скреплением ламинированных слоев слоистого материала из базового материала с армирующим волокном; и

(d) охлаждение слоистого материала из базового материала из слоистого материала, слои которого скреплены между собой.

Далее, и более определенно предпочтительный процесс производства заготовки согласно настоящему изобретению имеет следующую конфигурацию (18).

(18) Процесс производства заготовки согласно (17), в котором в ходе операции прессового вакуумного формования (b) во время вакуумного формования используется мешочный материал, в который вставляют слоистый материал из базового материала с армирующим волокном, из внутренней полости мешочного материала откачивают воздух таким образом, чтобы приложить к слоистому материалу из базового материала с армирующим волокном давление, составляющее не меньше 0,03 МПа и не больше атмосферного давления.

Кроме того, процесс производства армированного волокном пластика согласно настоящему изобретению имеет следующую конфигурацию (19).

(19) Процесс производства армированного волокном пластика, в котором заготовку согласно (4) или (5) помещают в пресс-форму, имеющую отверстие для инжекции смолы под давлением, а также отверстие для откачивания воздуха, причем смолу основы подают под давлением в то время, как в пресс-форме создано разрежение. После того, как смола основы начинает выходить из отверстия для откачивания воздуха, подачу смолы основы через отверстие для инжекции смолы прекращают. После этого делают поправку на количество смолы основы, вышедшее из отверстия для откачивания воздуха, так что формируется армированный волокном пластик с объемной долей армирующего волокна Vf в пределах от 45% до 72%.

Далее, и более определенно предпочтительный процесс производства армированного волокном пластика согласно настоящему изобретению имеет следующую конфигурацию (20).

(20) Процесс производства армированного волокном пластика по п.19, в котором после прекращения подачи под давлением смолы основы из отверстия для инжекции смолы осуществляется также откачивание воздуха через отверстие для инжекции смолы и регулируется количество смолы основы, вышедшее как из отверстия для инжекции смолы и из отверстия для откачивания воздуха.

Базовый материал с армирующим волокном согласно настоящему изобретению обладает превосходной формуемостью, подобно слоистому материалу из базового материала с армирующим волокном, полученному путем ламинирования множества слоев базового материала с армирующим волокном согласно настоящему изобретению. По этой причине заготовка, выполненная из слоистого материала из базового материала с армирующим волокном, позволяет получить FRP, обладающее высокими механическими свойствами, в дополнение к которому предлагается высокопроизводительный, недорогой процесс производства такого FRP.

Краткое описание чертежей

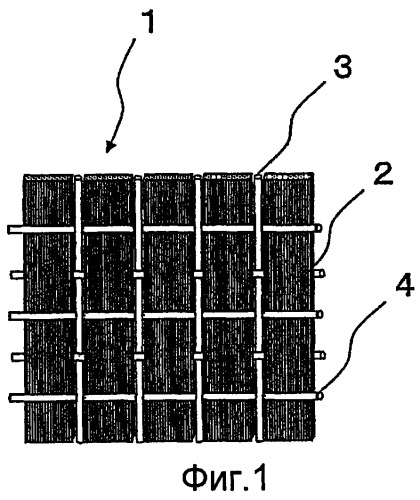

На фиг.1 показан сводный вид в плане, демонстрирующий пример однонаправленного базового материала согласно настоящему изобретению (адгезивная смола не показана);

на фиг.2 показан сводный вид в плане в увеличенном масштабе, демонстрирующий пример однонаправленного базового материала согласно настоящему изобретению (адгезивная смола не показана);

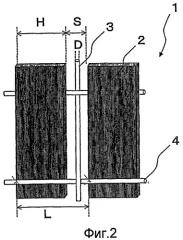

на фиг.3 показан сводный вид в плане, демонстрирующий состояние, при котором однонаправленный базовый материал с армирующим волокном с фиг.1 подвергался углу сдвига в одной плоскости (адгезивная смола не показана);

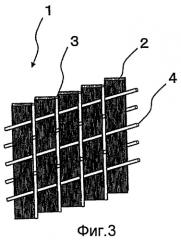

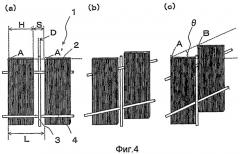

на фиг.4 показан сводный вид в плане, демонстрирующий, как смещаются нити из армирующего волокна, когда однонаправленный базовый материал с армирующим волокном с фиг.1 подвергался углу сдвига в одной плоскости (адгезивная смола не показана);

на фиг.5 показан сводный вид в плане, демонстрирующий пример оборудования, которое производит слоистый материал из базового материала с армирующим волокном согласно настоящему изобретению;

на фиг.6 показан сводный вид в плане, демонстрирующий пример операции скрепления прессованием в процессе производства слоистого материала из базового материала с армирующим волокном согласно настоящему изобретению;

на фиг.7 показана сводная пояснительная схема, проясняющая производственные условия при производстве заготовки согласно настоящему изобретению с использованием способа размещения в мешке;

на фиг.8 показан сводный схематический вид, демонстрирующий условия скрепления слоев однонаправленного базового материала с армирующим волокном в слоистом материале из базового материала с армирующим волокном согласно настоящему изобретению.

Ссылочные позиции

1 - однонаправленный базовый материал с армирующим волокном;

2 - нить с армирующим волокном;

3 - вертикальное вспомогательное волокна;

4 - горизонтальное вспомогательное волокно;

L - длина горизонтального вспомогательного волокна 4;

S - зазор между соседними волокнами 2 с армирующим волокном;

Н - ширина нити 2 с армирующим волокном;

Θ - сдвиговое напряжение в одной плоскости;

5 - автоматическое режущее устройство;

6 - однонаправленный базовый материал с армирующим волокном;

7 - рука робота;

8 - конвейер;

9 - ручной захват;

10 - валок;

11 - автоматическое режущее устройство для вырезания однонаправленного базового материала с армирующим волокном -45°;

12 - однонаправленный базовый материал с армирующим волокном -45°;

13 - автоматическое режущее устройство для вырезания однонаправленного базового материала с армирующим волокном 90°;

14 - однонаправленный базовый материал с армирующим волокном 90°;

15 - автоматическое режущее устройство для вырезания однонаправленного базового материала с армирующим волокном -45°;

16 - однонаправленный базовый материал с армирующим волокном -45°;

17 - валок;

18 - ползун;

19 - слоистый материал из базового материала с армирующим волокном;

20 - печь;

21 - прессовое приспособление;

22 - верхнее прессовое приспособление;

23 - нижнее прессовое приспособление;

24 - точка прессования;

25 - приемный валок;

26 - пространство охлаждения;

27 - оправка;

28 - слоистый материал из базового материала с армирующим волокном;

29 - лист;

30 - герметик;

31 - полость;

32 - однонаправленный базовый материал с армирующим волокном;

33 - адгезивная смола, приставшая к однонаправленному базовому материалу с армирующим волокном;

34 - адгезивная смола, приставшая к лицевой поверхности однонаправленного базового материала с армирующим Волокном

35 - лицевая поверхность однонаправленного базового материала с армирующим волокном.

Наилучший пример реализации изобретения

Настоящее изобретение является результатом всестороннего исследования, относящегося к указанным проблемам; а именно, потребности в однонаправленном базовом материале с армирующим волокном, обладающем превосходной формуемостью, механических свойств и показателей удобства в обращении. Обнаружено, что проблема полностью решается с помощью однонаправленного базового материала с армирующим волокном, имеющего переплетение, выполненное из нитей армирующего волокон и вспомогательных волокон, связывающих нити из армирующего волокна, причем длина вспомогательных волокон ограничивается определенным диапазоном.

Далее будет описан базовый материал с армирующим волокном согласно настоящему изобретению. Как показано выше, базовый материал с армирующим волокном согласно настоящему изобретению, имеющий переплетение, которое включает в себя нити армирующего волокна, размещенные однонаправленным образом, и вспомогательные волокна, размещенные по меньшей мере в одном другом направлении. Длина L, на которой вспомогательные волокна располагаются по меньшей мере в одном другом направлении, пересекает одну нить с армирующим волокном (далее упоминается просто как длина L вспомогательного волокна), ширину Н нити из армирующего волокна, а угол сдвига θ в одной плоскости существует в отношениях L = H/cos θ с 3°≤θ≤30°. Кроме того, к поверхности однонаправленного базового материала с армирующим волокном на по меньшей мере одной из его сторон пристает адгезивная смола с температурой стеклования Tс от 0°С до 95°С.

Сначала будет описана одна из задач изобретения, т.е. улучшение формуемости базового материала с армирующим волокном.

Базовый материал с армирующим волокном согласно настоящему изобретению является базовым материалом, который может подвергаться к углу сдвига (сдвиговой деформации) так, чтобы обеспечить удовлетворительное вакуумное формование с приданием формы, обладающей двумерной кривизной, такой как сферические поверхности или блочная форма.

Далее будет более подробно описано настоящее изобретение со ссылкой на чертежи.

На фиг.1 показан общий вид в плане варианта реализации однонаправленного базового материала с армирующим волокном согласно настоящему изобретению. В этом примере показан однонаправленный базовый материал с армирующим волокном, в котором армирующие волокна 2, будучи вытянуты и размещены однонаправленным образом, связаны вертикальными вспомогательными волокнами 3 и горизонтальными однонаправленными волокнами 4.

Конфигурация однонаправленного базового материала с армирующим волокном не ограничивается конфигурацией, показанной на фиг.1, и может также, например, быть однонаправленным базовым материалом с армирующим волокном, связанным только горизонтальными вспомогательными волокнами 4, без использования вертикальных вспомогательных волокон 3. Однако, как показано на фиг.1, использование вертикальных вспомогательных волокон 3 позволяет также свести к минимуму гофрирование горизонтальных вспомогательных волокон 4, а базовый материал с армирующим волокном более легко подвергается внеплоскостной деформации и в большей степени поддается вакуумному формованию. По этой причине использование вертикальных вспомогательных волокон 3 является предпочтительным.

Поскольку нити 2 с армирующим волокном однонаправленного базового материала 1 с армирующим волокном обладают высокой способностью к изгибанию, возможно получение превосходных свойств композита.

Горизонтальные вспомогательные волокна, применяемые в настоящем изобретении, предпочтительно имеют в качестве первичного компонента, по меньшей мере одно волокно, выбранное из числа следующих: волокно из нейлона 6, волокно из нейлона 66, волокно из нейлона 11, 12, полиэфирное волокно, полиарамидное волокно, волокно из сульфида полифенилена, волокно из полиэфиркетона, волокно из полиэфиркетона и стекловолокно. В частности, волокно из нейлона 66 является предпочтительным, поскольку оно хорошо пристает к смоле и из него волочением можно получить очень тонкие волокна.

Кроме того, желательно, чтобы горизонтальные вспомогательные волокна однонаправленного базового материала с армирующим волокном согласно настоящему изобретению были многониточными волокнами. При использовании многониточных волокон появляется возможность уменьшить тонину (т.е. диаметр) волокон до тонины одной нити. Если такие нити применяются, будучи по существу не скрученными, горизонтальные вспомогательные волокна ткани становятся выр