Нанокомпозитные смеси и способ их приготовления

Иллюстрации

Показать всеИзобретение относится к низкопроницаемым эластомерным нанокомпозитным смесям. В заявке описаны способы приготовления нанокомпозитных смесей, включающие следующие стадии: контактирование полифункциональной интеркалирующей добавки, содержащей катионный остаток, отделенный от анионного остатка по меньшей мере 1 углеродным атомом, с глиной при температуре и в течение периода времени, достаточных для получения по меньшей мере частично интеркалированной глины; и контактирование по меньшей мере частично интеркалированной глины с функционализованным сополимером, содержащим одну или несколько функциональных групп, по меньшей мере часть которого растворена в растворителе, при температуре и в течение периода времени, достаточных для приготовления нанокомпозитных смесей, функционализированный сополимер включает статистический эластомерный сополимер, содержащий С2-С8олефиновый мономер, алкилстирольный мономер и функционализированный алкилстирольный мономер. Описаны также способ приготовления нанокомпозитной смеси, изделия, содержащие нанокомпозитные смеси. Технический результат - готовый нанокомпозит может быть использован в составе изделий, в частности в составе шин. 5 н. и 38 з.п. ф-лы, 5 табл.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к низкопроницаемым нанокомпозитным смесям, предпочтительно к эластомерным нанокомпозитным смесям, включающим интеркалированную наноглину, а более конкретно - к смесям, включающим галоидированный сополимер в сочетании с глиной, интеркалированной полифункциональной интеркалирующей добавкой, которая включает катионный остаток и анионный остаток. Эти смеси могут также включать такой наполнитель, как углеродная сажа, и могут образовывать пневматические диафрагмы, такие как внутренние оболочки шин.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Изготовление бескамерных шин требует наличия смесей, обладающих высокой способностью удерживать воздух. Бромбутильные и хлорбутилкаучуки представляют собой полимеры, которые выбирают для удерживания воздуха в бескамерных шинах. Аналогичным образом бромированный изобутилен/п-метилстирольный сополимер (БИМС), такой как описанные в US 5162445 и 5698640, как правило используют, когда большое значение имеет стойкость против теплового старения. Выбор компонентов в случаях технических смесей эластомеров зависит от баланса необходимых свойств и конечной цели применения. Так, например, в шинной промышленности необходимо сбалансировать все такие важные аспекты, как технологические свойства резиновой смеси до обработки (невулканизованной) в сравнении с эксплуатационными характеристиками вулканизованного резинового композита шины, и природу шины, т.е. диагональное в отличие от радиального расположения нитей корда в каркасе шины, а также с учетом назначения для легковых автомобилей в отличие грузового транспорта и в отличие от самолетов.

Один метод изменения свойств продукта и улучшения свойств пневматической диафрагмы заключается в добавлении глины в эластомеры с получением "нанокомпозита". Нанокомпозиты представляют собой полимерные системы, содержащие неорганические частицы с по меньшей мере одним размером в нанометровом диапазоне. Некоторые их примеры описаны в US 6060549, 6103817, 6034164, 5973053, 5936023, 5883173, 5807629, 5665183, 5576373 и 5576372. Неорганическими частицами обычного типа, используемыми в нанокомпозитах, являются филлосиликаты, неорганические вещества из общего класса так называемых "наноглин" или "глин". В идеальном варианте в нанокомпозите должна происходить интеркаляция, в процессе которой в пространство или галерею между поверхностями частиц глины внедряется полимер. В конечном счете необходимо достижение почти полного расслаивания, при котором полимер полностью диспергируется или интеркалируется с индивидуальными пластиночками глины нанометрового размера. Благодаря общему улучшению качеств пневматической диафрагмы из различных полимерных композиций, когда в них присутствуют глины, существует необходимость иметь нанокомпозит с низкой воздухопроницаемостью.

Нанокомпозиты готовят с применением бромированных сополимеров изобутилена и п-метилстирола (см., например, Elspass и др., US 5807629, 5883173 и 6034164). Еще большее улучшение свойств этих эластомерных смесей в невулканизованном и вулканизованном состояниях может быть достигнуто применением веществ для улучшения технологических свойств. Так, например, для улучшения перерабатываемости эластомерных смесей можно использовать смолы и масла (или другие "вещества для улучшения технологических свойств"), такие как нафтеновые, парафиновые и алифатические смолы. Однако повышения перерабатываемости часто достигают ценой потери воздухонепроницаемости и усиления нежелательных влияний на различные прочие свойства. Тем не менее другим возможным негативным эффектом является попадание веществ для улучшения технологических свойств в конечный продукт и влияние продуктов деструкции на общие свойства матрицы.

Для того чтобы приготовить нанокомпозиты органоглины должны быть расслоены. Расслаивание органоглин может быть осуществлено с использованием интеркалирующей добавки. По меньшей мере частично интеркалированные органоглины могут быть также получены посредством ионообменных реакций на основе растворов, в ходе проведения которых натриевые ионы, которые существуют на поверхности особых глин, например натриймонтмориллонита, замещают алкил- или ариламмониевыми соединениями. Один из недостатков этого метода заключается в ограниченной термостойкости аминов. Вторым является отсутствие химической связи между глиной и полимерной матрицей, в которой распределена глина. Эти недостатки часто приводят к плохим механическим свойствам и ухудшенным технологическим характеристикам.

Один метод улучшения эксплуатационных свойств органоглины состоит в применении для обработки глины функционализованных полимеров. Применимость этого технического приема ограничивается материалами, которые растворимы в воде, или материалами, которые можно вводить в реакцию полимеризации. Такое техническое решение используют при приготовлении найлоновых нанокомпозитов с применением, например, олигомерного и мономерного капролактама в качестве модификатора. В случаях полиолефиновых нанокомпозитов для достижения некоторого успеха в приготовлении нанокомпозитов используют полиолефиновые нанокомпозиты на основе полиолефинов с привитым малеиновым ангидридом.

Известно, например, применение в качестве обладающей высокой ударопрочностью пластмассовой матрицы наполненного расслоенной глиной найлона, такого как описанный в патенте США 6060549, выданном на имя Li и др. Так, в частности, Li и др. описывают смесь термопластичной смолы, такой как найлон, и сополимера изомоноолефина с С4 по С7, пара-метилстирола и пара-галометилстирола, причем эта смесь также включает найлон, содержащий расслоенные глины, который используют в качестве обладающего высокой ударопрочностью материала. Далее, в японской выложенной заявке Р2000-160024, поданной Yuichi и др., описана термопластичная эластомерная смесь, которую можно использовать в качестве пневматической диафрагмы. Нанокомпозит по заявке Yuichi и др. включает смесь, аналогичную той, которая описана в патенте, выданном на имя Li и др.

Нанокомпозиты готовят также с применением бромированных сополимеров изобутилена и пара-метилстирола (см., например, Elspass и др., US 5807629, US №5883173 и 6034164). Было установлено, что эффективность расслаивания глины с повышением степени бромирования возрастает. К сожалению, эти сополимеры являются очень реакционно-способными, поэтому достижение высокой степени функционализации без чрезмерной дополнительной вулканизации сопряжено с затруднениями технологического порядка. Достижение оптимальных эксплуатационных свойств для многих целей применения требует минимальной степени вулканизации, которая обуславливает приемлемые физические свойства, благодаря чему обеспечиваются максимальные сопротивление старению и долговечность смесей.

Таким образом, все еще существует проблема приготовления нанокомпозита, приемлемого для изготовления пневматической диафрагмы, в частности пневматической диафрагмы, материал которой включает сополимер изомоноолефина с С4 по C7, пара-метилстирола и пара-галометилстирола. Улучшению свойств перерабатываемости таких сополимеров свойственна тенденция к получению сополимеров, обладающих плохими свойствами пневматических диафрагм. Что необходимо, так это расслоенный нанокомпозит из галоидированного эластомера изомоноолефина с С4 по С7, пара-метилстирола и пара-галометилстирола, обладающий свойствами как пневматических диафрагм, так и улучшенными свойствами перерабатываемости.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В соответствии с одним объектом настоящего изобретения способ приготовления нанокомпозитной смеси включает следующие стадии:

контактирование полифункциональной интеркалирующей добавки, содержащей катионный остаток, отделенный от анионного остатка по меньшей мере 1 углеродным атомом, с глиной при температуре и в течение периода времени, достаточных для получения по меньшей мере частично интеркалированной глины; и

контактирование по меньшей мере частично интеркалированной глины с функционализованным сополимером, содержащим одну или несколько функциональных групп, при температуре и в течение периода времени, достаточных для приготовления нанокомпозитной смеси.

В соответствии с другим объектом настоящего изобретения полифункциональная интеркалирующая добавка отвечает формуле:

(CM)n-R1-(AM)m,

в которой:

СМ обозначает катионный остаток,

R1 содержит по меньшей мере 1 углеродный атом,

AM обозначает анионный остаток, а

n и m каждый больше или равен 1.

В соответствии с другим объектом настоящего изобретения полифункциональная интеркалирующая добавка представлена структурой R2R3N-R1-AM или R2R3R4N+-R1-AM, в которой R1 обозначает гидрокарбил, замещенный гидрокарбил, галокарбил или замещенный галокарбил с С1 по C50 и в которой каждый из R2, R3 и R4 в случае наличия независимо обозначает водородный атом, гидрокарбил, замещенный гидрокарбил, галокарбил или замещенный галокарбил с C1 по С30.

Тем не менее в соответствии с другим объектом настоящего изобретения способ приготовления нанокомпозитной смеси включает следующие стадии: контактирование полифункциональной интеркалирующей добавки, содержащей катионный остаток, отделенный от анионного остатка по меньшей мере 1 углеродным атомом, с глиной при температуре, при кислом значении рН и в течение периода времени, достаточных для возникновения химической связи и/или физического взаимодействия между катионным остатком полифункциональной интеркалирующей добавки и глиной, с получением по меньшей мере частично интеркалированной глины; и

контактирование по меньшей мере частично интеркалированной глины с функционализованным сополимером при температуре, при основном значении рН и в течение периода времени, достаточных для вознивновения химической связи и/или физического взаимодействия между анионным остатком полифункциональной интеркалирующей добавки и функционализованным сополимером, с получением нанокомпозитной смеси.

Тем не менее в соответствии с другим объектом настоящего изобретения способ приготовления нанокомпозитной смеси включает следующие стадии:

а) контактирование полифункциональной интеркалирующей добавки, содержащей катионный остаток, отделенный от анионного остатка по меньшей мере 1 углеродным атомом, с глиной при температуре и в течение периода времени, достаточных для получения по меньшей мере частично интеркалированной глины;

б) растворение по меньшей мере части функционализованного сополимера в растворителе с получением функционализованной сополимерной смеси и

в) контактирование по меньшей мере частично интеркалированной глины с функционализованной сополимерной смесью при температуре и в течение периода времени, достаточных для приготовления нанокомпозитной смеси.

Тем не менее в соответствии с другим объектом настоящего изобретения способ приготовления нанокомпозитной смеси включает следующие стадии:

а) контактирование полифункциональной интеркалирующей добавки, содержащей катионный остаток, отделенный от анионного остатка по меньшей мере 1 углеродным атомом, с глиной при температуре, в течение периода времени и при кислом значении рН, достаточных для получения по меньшей мере частично интеркалированной глины;

б) растворение по меньшей мере части функционализованного сополимера в растворителе с получением функционализованной сополимерной смеси и

в) контактирование по меньшей мере частично интеркалированной глины с функционализованной сополимерной смесью при температуре и в течение периода времени, достаточных для приготовления нанокомпозитной смеси.

Тем не менее в соответствии с другим объектом настоящего изобретения способ приготовления нанокомпозитной смеси включает следующие стадии:

а) контактирование полифункциональной интеркалирующей добавки, содержащей катионный остаток, отделенный от анионного остатка по меньшей мере 1 углеродным атомом, с глиной в присутствии катионогенного поверхностно-активного вещества при температуре, в течение периода времени и при кислом значении рН, достаточных для получения по меньшей мере частично интеркалированной глины;

б) растворение по меньшей мере части функционализованного сополимера в растворителе с получением функционализованной сополимерной смеси и

в) контактирование по меньшей мере частично интеркалированной глины с функционализованной сополимерной смесью при температуре и в течение периода времени, достаточных для приготовления нанокомпозитной смеси.

Тем не менее в соответствии с другим объектом настоящего изобретения способ приготовления нанокомпозитной смеси включает следующие стадии:

а) контактирование полифункциональной интеркалирующей добавки, содержащей катионный остаток, отделенный от анионного остатка по меньшей мере 1 углеродным атомом, с глиной в присутствии катионогенного поверхностно-активного вещества при температуре, в течение периода времени и при кислом значении рН, достаточных для получения по меньшей мере частично интеркалированной глины;

б) растворение по меньшей мере части функционализованного сополимера в растворителе с получением функционализованной сополимерной смеси и

в) контактирование по меньшей мере частично интеркалированной глины с функционализованной сополимерной смесью при рН больше 7, при температуре и в течение периода времени, достаточных для приготовления нанокомпозитной смеси.

Другим объектом настоящего изобретения является изделие, которое включает нанокомпозитную смесь предлагаемого по изобретению способа.

Еще одним объектом настоящего изобретения является герметизирующий слой шины или камера автомобильной шины, которая включает нанокомпозитную смесь предлагаемого по изобретению способа.

В соответствии с другим объектом настоящего изобретения нанокомпозитная смесь предлагаемого по изобретению способа характеризуется определением d100 d-зазора с использованием дифракции рентгеновских лучей, который составляет больше 20Å.

В соответствии с другим объектом настоящего изобретения

нанокомпозитная смесь предлагаемого по изобретению способа характеризуется скоростью пропускания кислорода при 40°С меньше 100 мм·куб.см/м2·день.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Когда полимер упоминается как включающий мономер, то, принимая во внимание цели настоящего изобретения и формулу настоящего изобретения и для простоты ссылки, следует иметь в виду, что мономер содержится в полимере в полимеризованной форме. Принимая во внимание цели настоящего описания, понятие "олигомер" относится к композициям, содержащим от 2 до 40 мономерных звеньев, а понятие "полимер" относится к композициям, содержащим 41 или большее число мономерных звеньев. Мономерное звено определяют как звено олигомера или полимера, которое первоначально соответствовало мономеру (мономерам), использованному в реакции олигомеризации или полимеризации. Так, например, "мономерным звеном" полиэтилена является, по-видимому, этилен. Когда упоминаются полимеры, то для простоты это понятие во всех случаях, если конкретно не указано иное, может быть также использовано в отношении олигомеров. Соответственно, понятия "полимер" и "олигомер" во всех случаях, если не указано иное, могут быть использованы как взаимозаменяющие. Кроме того, во всех случаях, если не указано иное, понятия "полимер" и "сополимер" могут охватывать как гомополимеры (т.е. полимер, включающий по существу один мономер), так и/или сополимер (т.е. полимер, включающий больше одного мономера).

Во всех случаях для различных физических свойств и композиций компонентов представлены ограничивающие интервалы. Следует отметить, что во всех случаях для одного и того же свойства любую нижнюю границу интервала можно объединить с любой верхней границей интервала с получением конкретного интервала для любого приводимого физического и/или композиционного свойства.

Понятие "част./100" означает частей на сто частей каучука и является мерой, общепринятой в данной области техники, в которой доли компонентов смеси определяют относительно основного эластомерного компонента, в пересчете на 100 мас.част.эластомера (эластомеров) или каучука (каучуков).

В приведенной в настоящем описании в ссылке на "группы" Периодической таблицы элементов использована новая схема нумерации для групп Периодической таблицы элементов, которая представлена в HAWLEY'S CONDENSED CHEMICAL DICTIONARY 852 (издание 13-е, 1997 г.).

Встречающееся в настоящем описании понятие "эластомер" относится к любому полимеру или композиции полимеров, соответствующей определению по стандарту ASTM D1566. Понятия "эластомер" и "каучук", которые использованы в настоящем описании, можно применять как взаимозаменяемые.

Объем настоящего изобретения охватывает нанокомпозитные смеси галоидированных эластомеров и по меньшей мере частично расслоенные глины, обработанные полифункциональной интеркалирующей добавкой и катионогенным поверхностно-активным веществом. Предпочтительная полифункциональная интеркалирующая добавка содержит катионный остаток, отделенный от анионного остатка по меньшей мере 1, предпочтительно по меньшей мере 4 углеродными атомами. В предпочтительном варианте анионный остаток полифункциональной интеркалирующей добавки способен взаимодействовать с функционализованным сополимером (например, с галоидированным эластомером) с образованием химической связи любого типа или с физическим взаимодействием (например, ионным, координационным, ковалентным, ван-дер-вальсовых сил или т.п.) между ними, а катионный остаток полифункциональной интеркалирующей добавки способен взаимодействовать с глиной с возникновением химической связи любого типа или физического притяжения между ними, взаимодействуя таким образом с глиной. В предпочтительном варианте функционализованный сополимер представляет собой галоидированный эластомер, который включает дериватизированные из изоолефина с С4 по C7 звенья, дериватизированные из пара-метилстирола звенья и дериватизированные из пара-галометилстирола звенья в одном варианте и включает дериватизированные из изоолефина с С4 по C7 звенья, дериватизированные из мультиолефина звенья и дериватизированные из галоидированного мультиолефина звенья в другом варианте. Такой нанокомпозит может также включать другие сшивающие агенты, термопласты, вспомогательные каучуки, другие добавки или другие "каучуки общего назначения", как изложено в настоящем описании.

Функционализованный сополимер

Функционализованный сополимер охватывает функционализованный эластомер, который в настоящем описании может быть равнозначно назван просто как сополимер и/или статистический эластомерный сополимер. Под функционализованным подразумевают сополимер, который включает один или несколько функциональных групп, которые включают атом галогена или какую-либо другую функциональную группу, которую можно внедрять нуклеофильным замещением бензильного атома галогена другими группами, такими как остатки карбоновых кислот, солей карбоновых кислот, эфиров, амидов и имидов карбоновых кислот, гидроксильная, алкоксидная, феноксидная, тиолатная, тиоэфирная, ксантогенатная, цианидная, цианатная, изоцианидная, аминогруппа и их смеси. Предпочтительные функциональные группы представляют собой атом брома, хлора или иода, причем наиболее предпочтителен атом брома.

Предпочтительные функционализованные сополимеры включают С2-С8олефиновый мономер, алкилстирольный мономер и функционализованный алкилстирольный мономер. В предпочтительном варианте олефин включает изомоноолефин с С4 по C7, такой как изобутилен, и/или алкилстирол включает пара-алкилстирольный мономер, предпочтительно пара-метилстирол.

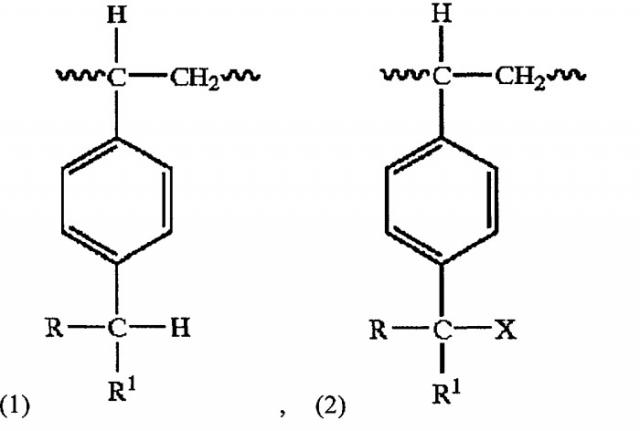

В одном из вариантов функционализованный сополимер включает по меньшей мере 80 мас.%, более предпочтительно по меньшей мере 90 мас.%, пара-изомера. функционализованные сополимеры включают те, у которых по меньшей мере некоторые из алкильных замещающих групп, имеющихся в стирольных мономерных звеньях, содержат бензильный атом галогена или какую-либо другую функциональную группу. В другом варианте выполнения изобретения Функционализованный сополимер представляет собой статистический эластомерный сополимер этилена или α-олефина с С3 по С6 и пара-алкилстирольного сомономера, предпочтительно пара-метилстирола, содержащего по меньшей мере 80 мас.%, более предпочтительно по меньшей мере 90 мас.%, пара-изомера, а также охватывает функционализованные сополимеры, в которых по меньшей мере некоторые из алкильных замещающих групп, имеющихся в стирольных мономерных звеньях, содержат бензильный атом галогена, предпочтительно бензильный атом брома, или какую-либо другую функциональную группу. Предпочтительные материалы могут быть охарактеризованы как функционализованные сополимеры, включающие следующие мономерные звенья, статистически размещенные вдоль полимерной цепи:

в которых каждый из R и R1 независимо обозначает водородный атом, низший алкил, предпочтительно алкил с С1 по C7, или первичный или вторичный алкилгалогенид, а Х обозначает функциональную группу уходящую группу, такую как атом галогена. В предпочтительном варианте каждый из R и R1 обозначает водородный атом. Вплоть до 60 мольных % пара-замещенных стирольных звеньев, входящих в структуру функционализованного сополимера, могут обладать вышеприведенной функционализованной структурой (2) в одном варианте и от 0,1 до 5 мольных % - в другом варианте. Тем не менее в еще одном варианте содержание функционализованной структуры (2) составляет от 0,4 до 1 мольного %.

Функциональная группа Х может представлять собой атом галогена или и какую-либо другую функциональную группу, которую можно внедрять нуклеофильным замещением бензильного атома галогена другими группами, такими как остатки карбоновых кислот, солей карбоновых кислот, эфиров, амидов и имидов карбоновых кислот, алкоксидная, феноксидная, гидроксильная, тиолатная, тиоэфирная, ксантогенатная, цианидная, цианатная, аминогруппа и их смеси. Предпочтительный Х обозначает атом брома, хлора или иода, причем наиболее предпочтителен атом брома. Эти функционализованные изомоноолефиновые сополимеры, способ их получения, способы функционализации и вулканизации более конкретно представлены в US 5162445.

Наиболее эффективными из таких функционализованных материалов являются эластомерные статистические сополимеры изобутилена и пара-метилстирола, включающие от 0,5 до 20 мольных % пара-метилстирола, где до 60 мольных % метальных замещающих групп, находящихся в бензильном кольце, содержат атом брома или хлора, предпочтительно атом брома (пара-бромметилстирол), а также их варианты, функционализованные остатками кислот и сложных эфиров.

В предпочтительном варианте функциональную группу выбирают с таким расчетом, чтобы она могла взаимодействовать или образовывать полярные связи с функциональными группами, содержащимися в матричном полимере, например такими как кислотные, амино- или гидроксильные функциональные группы, предпочтительно когда полимерные компоненты смешивают при высоких температурах.

Эти предпочтительные функционализованные сополимеры характеризуются по существу гомогенным композиционным распределением, вследствие чего содержание пара-алкилстирольных звеньев в по меньшей мере 95 мас.% полимера находится в 10%-ном диапазоне относительно среднего содержания пара-алкилстирола в полимере. Целевые функционализованные сополимеры характеризуются также узким молекулярно-массовым распределением (Mw/Mn), составляющим меньше 5, более предпочтительно меньше 2,5, предпочтительная средневесовая молекулярная масса находится в интервале от 200000 до 2000000, а предпочтительная среднечисленная молекулярная масса находится в интервале от 25000 до 750000, как это определяют гельпроникающей хроматографией.

Эти функционализованные сополимеры могут быть получены суспензионной полимеризацией мономерной смеси с использованием в качестве катализатора кислоты Льюиса, последующим галоидированием, предпочтительно бромированием, в растворе в присутствии галогена и инициатора свободнорадикальной полимеризации, такого как тепло, и/или свет, и/или химический инициатор, и необязательным последующим электрофильным замещением атома брома другим функциональным остатком.

Предпочтительные функционализованные сополимеры включают так называемые "БИМС" полимеры, охватывающие бромированные полимеры, которые обычно содержат от 0,1 до 10 мольных %, более предпочтительно от 0,1 до 5 мольных %, бромметилстирольных групп в пересчете на общее количество дериватизированных из мономеров звеньев в полимере. В другом варианте содержание бромметильных групп составляет от 0,2 до 3,0 мольного %, от 0,3 до 2,8 мольного % в ином варианте, от 0,4 до 2,5 мольного % в еще одном варианте и тем не менее от 0,3 до 2,0 в другом варианте, где целевым интервалом может быть любое сочетание любого верхнего предела с любым нижним пределом.

Если выразиться по-другому, то предпочтительные функционализованные сополимеры содержат от 0,2 до 10 мас.% атомов брома в пересчете на массу полимера, от 0,4 до 6 мас.% атомов брома в другом варианте и от 0,6 до 5,6 мас.% в еще одном варианте и являются по существу свободными от кольцевых атомов галогена или атомов галогена в главной полимерной цепи. В одном варианте выполнения изобретения функционализованный сополимер представляет собой сополимер из звеньев, дериватизированных из изоолефина с С4 по С7 (или изомоноолефина), звеньев, дериватизированных из пара-метилстирола, и звеньев, дериватизированных из пара-галометилстирола, причем пара-галометилстирольные звенья содержатся в этом функционализованном сополимере в количестве от 0,4 до 3,0 мольного % в пересчете на общее число звеньев пара-метилстирола, а дериватизированные из пара-метилстирола звенья содержатся в количестве от 3 до 15 мас.% в пересчете на общую массу полимера в одном варианте и от 4 до 10 мас.% в другом варианте. В еще одном варианте пара-галометилстирол представляет собой пара-бромметилстирол.

Нанокомпозит по настоящему изобретению может также включать функционализованный сополимер, включающий галоидированный бутилкаучуковый компонент либо самостоятельно, либо с другим функционализованным сополимером. В одном варианте выполнения изобретения функционализованный сополимер включает галоидированный сополимер изоолефина с C4 по C6 и мультиолефина. В другом варианте функционализованный сополимер представляет собой смесь полидиена или блок-сополимера и сополимера изоолефина с С4 по С6 и сопряженного диена, или "звездообразный" бутильный полимер. Таким образом, функционализованный сополимер, который может быть использован при выполнении настоящего изобретения, может быть представлен как галоидированный эластомер, включающий звенья, дериватизированные из изоолефина с С4 по C7, звенья, дериватизированные из мультиолефина, и звенья, дериватизированные из галоидированного мультиолефина, и включает и как "галоидированный бутилкаучук", и так называемый "галоидированный звездообразный" бутилкаучук.

В одном варианте функционализованный сополимер включает галоидированный бутилкаучук, включающий бромированный бутилкаучук, а в другом варианте представляет собой хлорированный бутилкаучук. Общие свойства и переработка галоидированных бутилкаучуков описаны в работах THE VANDERBILT RUBBER HANDBOOK 105-122 (под ред. Robert F.Ohm., фирма R.T.Vanderbilt Co., Inc. 1990) и RUBBER THECHNOLOGY 311-321 (под ред. Maurice Morton, Chapman & Hall 1995). Бутилкаучуки, галоидированные бутилкаучуки и звездообразные бутилкаучуки описаны также Edward Kresge и Н.С.Wang в 8 KIRK-OTHMER ENCYCLOPEDIA OF CHEMICAL THECHNOLOGY 934-955 (John Wiley & Sons, Inc. издание 4-е, 1993).

Соответственно, функционализованный сополимер может включать галоидированный каучуковый компонент, который может охватывать, хотя ими их список не ограничен, бромированный бутилкаучук, хлорированный бутилкаучук, звездообразный изобутиленовый каучук, звездообразный бромированный бутилкаучук (изобутилен-изопреновый сополимер), изобутилен-бромметилстирольные сополимеры, такие как изобутилен/мета-бромметилстирольный, изобутилен/пара-бромметилстирольный, изобутилен-хлорметилстирольный, галоидированный изобутилен-циклопентадиеновый, изобутилен/пара-хлорметилстирольный и т.п.; галометилированные ароматические сополимеры, которые описаны в US 4074035 и US 4395506, сополимеры изопрена и галоидированного изобутилена, полихлоропрен и т.п., а также смеси любых из вышеперечисленных материалов. Некоторые варианты галоидированного каучукового компонента описаны также в US 4703091 и 4632963.

Более конкретно в качестве одного варианта бромированного каучукового компонента по изобретению используют галоидированный бутилкаучук. В том смысле, в котором оно использовано в настоящем описании, понятие "галоидированный бутилкаучук" относится как к бутилкаучуку, так и к так называемому "звездообразному" бутилкаучуку, описанному ниже. Такой галоидированный бутилкаучук получают галоидированием бутилкаучука. В предпочтительном варианте исходные материалы для полимеризации олефинов, используемые при получении галоидированного бутилкаучука по изобретению, представляют собой те олефиновые соединения, которые обычно применяют при получении каучуковых полимеров бутильного типа. Бутильные полимеры получают реакцией в смеси сомономеров, в смеси, включающей по меньшей мере (1) изоолефиновый с С4 по С6 мономерный компонент, такой как изобутилен, и (2) мультиолефиновый или сопряженный диеновый мономерный компонент. Изоолефин составляет от 70 до 99,5 мас.% от общей массы смеси сомономеров в одном варианте и от 85 до 99,5 мас.% в другом варианте. Сопряженный диеновый компонент содержится в сомономерной смеси в количестве от 30 до 0,5 мас.% в одном варианте и от 15 до 0,5 мас.% в другом варианте. Тем не менее в еще одном варианте от 8 до 0,5 мас.% сомономерной смеси приходятся на долю сопряженного диена.

Изоолефин представляет собой соединение с С4 по С6, такое как изобутилен, изобутен-2-метил-1-бутен, 3-метил-1-бутен, 2-метил-2-бутен и 4-метил-1-пентен. Мультиолефин представляет собой сопряженный диен с С4 по С14, такой как изопрен, бутадиен, 2,3-диметил-1,3-бутадиен, мирцен, 6,6-диметилфульвен, циклопентадиен, гексадиен и пиперилен. Один вариант бутилкаучукового полимера по изобретению получают реакцией от 92 до 99,5 мас.% изобутилена и от 0,5 до 8 мас.% изопрена или тем не менее в другом варианте реакцией от 95 до 99,5 мас.% изобутилена и от 0,5 до 5,0 мас.% изопрена.

Галоидированный бутилкаучук получают галоидированием описанного выше бутилкаучукового продукта. Галоидирование можно проводить любым путем, и объем изобретения в настоящем описании каким-либо конкретным способом галоидирования не ограничен. Способы галоидирования полимеров, таких как бутильные полимеры, описаны в US 2631984, 3099644, 4554326, 4681921, 4650831, 4384072, 4513116 и 5681901. В одном варианте атом галогена находится в так называемых структурах II и III, как это обсуждается, например, в работе RUBBER TECHNOLOGY на с. 298-299 (1995 г.). В одном варианте бутилкаучук галоидируют в гексановом разбавителе при температуре от 4 до 60°С с использованием в качестве галоидирующего агента брома (Вr2) или хлора (Cl2). Такой галоидированный бутилкаучук обладает вязкостью по Муни от 20 до 70 (ML 1+8 при 125°С) в одном варианте и от 25 до 55 в другом варианте. Массовое процентное содержание галогена составляет от 0,1 до 10 мас.% в пересчете на массу галоидированного бутилкаучука в одном варианте и от 0,5 до 5 мас.% в другом варианте. Тем не менее в еще одном варианте массовое процентное содержание галогена в галоидированном бутилкаучуке составляет от 1 до 2,2 мас.%.

В другом варианте галоидированный бутильный или звездообразный бутилкаучук может быть получен галоидированием таким образом, чтобы галоидирование происходило главным образом по месту аллиловых групп. Этого как правило добиваются с помощью такого средства, как свободнорадикальное бромирование или свободнорадикальное хлорирование, или по таким методам, как повторная обработка галоидированных каучуков, в частности нагреванием каучука с получением аллилового галоидированного бутильного и звездообразного бутилкаучука. Общие методы получения аллилового галоидированного полимера описаны в патентах US 4632963, US 4649178, US 4703091, выданных на имя Gardner и др. Таким образом, в одном варианте выполнения изобретения галоидированный бутилкаучук представляет собой такой материал, у которого галоидированные мультиолефиновые звенья являются главным образом аллиловыми галоидированными звеньями и у которого содержание преимущественно аллиловой конфигурации достигает по меньшей мере 20 мольных % (относительно общего количества галоидированных мультиолефиновых звеньев) в одном варианте и по меньшей мере 30 мольных % в другом варианте. Такая система может быть отражена с помощью следующей структурной формулы (3), в которой Х обозначает атом галогена, целесообразно атом хлора или брома, а доля q составляет по меньшей мере 10 мольных % в пересчете на общее число молей галогена в одном варианте, по меньшей мере 30 мольных % в другом варианте и тем не менее от 25 до 90 мольных % в еще одном варианте:

Промышленным вариантом галоидированного бутилкаучука по настоящему изобретению является продукт Bromobutyl 2222 (фирма ExxonMobil Chemical Company). Его вязкость по Муни составляет от 27 до 37 (ML 1+8 при 125°С, стандарт ASTM 1646, модифицированный метод), а содержание брома составляет от 1,8 до 2,2 мас.%. Другой промышленный вариант галоидированного бутилкаучука представляет собой продукт Bromobutyl 2255 (фирма ExxonMobil Chemical Company). Его вязкость по Муни составляет от 41 до 51 (ML 1+8 при 125°С, по стандарту ASTM D1646, модифицированный метод), а содержание брома равно от 1,8 до 2,2 мас.%. Объем изобретения промышленным источником любого из галоидированных каучуковых компонентов не ограничен.

В качестве другого варианта функционализованный сополимер включает бромированный каучуковый компонент, который представляет собой разветвленный или "звездообразный" галоидированный бутилкаучук. В одном варианте этот звездообразный галоидированный бутилкаучук ("ЗОГБ") представляет собой композицию бутилкаучука (либо галоидированного, либо негалоидированного) и полидиена или блок-сополимера (либо галоидированного, либо негалоидированного). Способы галоидирования подробно изложены в US 4074035, 5071913, 5286804, 5182333 и 6228978. Объем изобретения каким-либо конкретным методом получения ЗОГБ не ограничен. Для получения ЗОГБ во время полимеризации с образованием бутильного или галоидированного бутилкаучука с бутильным или галоидированным бутилкаучуком можно смешивать полидиены/блок-сополимеры или агенты образования ответвлений (ниже в настоящем описании "полидиены"). В качестве агента образования ответвлений или полидиена может быть использован любой приемлемый агент образования ответвлений, и конкретным типом полидиена, используемого для получения ЗОГБ, объем изобретения не ограничен.

В одном варианте ЗОГБ как правило представляет собой смесь бутильного или галоидированного бутилкаучука, как это представлено в настоящем описании, и сополимера полидиена и частично гидрированного полидиена, выбранного из группы, включающей стирол, полибутадиен, полиизопрен, полипиперилен, натуральный каучук, бутадиен-стирольный каучук, этилен-пропилен-диеновый каучук, стирол-бутадиен-стирольный и стирол-изопрен-стирольный блок-сополимеры. В одном варианте эти полидиены содержатся в пересчете на мономер в количестве больше 0,3 мас.%, в другом варианте - от 0,3 до 3 мас.% и тем не менее в еще одном варианте - от 0,4 до 2,7 мас.%.

В случае наличия в функционализованном сополимере по настоящему изобретению галоидированный каучуковый компонент содержится в предлагаемой по изобретению смес