Облегчающая добавка для цементных смесей и способ ее получения

Иллюстрации

Показать всеИзобретение относится к нефтегазодобывающей промышленности и может быть использовано для приготовления облегченных тампонажных цементных растворов при цементировании обсадных колонн, газовых, газоконденсатных и нефтяных скважин. Технический результат - понижение плотности цементного раствора и повышение прочности цементного камня на глубоких и сверхглубоких скважинах. Изобретение относится к способу получения облегчающей добавки для цементных тампонажных смесей путем выделения алюмосиликатных микросфер из водной суспензии летучей золы тепловых электростанций гидросепарацией и съемом всплывших алюмосиликатных микросфер, их обезвоживания, сушки и последующего фракционирования микросфер, содержащих мас.%: SiO2 52,1-56,1; Al2O3 33,1-37,8; Fe2O3 0,5-1,7; CaO 0,34-0,92; MgO 0,23-0,36; Na2O 0,34-0,48; К2О 0,31-0,49; TiO2 0,6-1,5; п.п.п. остальное, с выделением пяти фракций с диаметром 1-315 мкм и получением их смеси при следующем их соотношении, мас.%: 1-50 мкм 4,0-8,0; 51-100 мкм 41,5-42,2; 101-160 мкм 40,0-42,0; 161-200 мкм 8,0-10,0; 201-315 мкм остальное, из указанных пределов соотношения подбирают для конкретного максимального гидростатического давления

Ргидр в скважине конкретные значения соотношения с учетом количества разрушенных микросфер для каждой из указанных фракций, при этом Ргидр определяется с использованием приведенных расчетных формул. Указанная добавка получается указанным выше способом. 2 н.п. ф-лы, 5 табл.

Реферат

Изобретение относится к нефтегазодобывающей промышленности и может быть использовано для приготовления облегченных тампонажных цементных растворов при цементировании обсадных колонн, газовых, газоконденсатных и нефтяных скважин.

Снижение плотности цементных растворов является задачей, которая решается, как правило, путем введения в цементные смеси облегчающих добавок. Основными параметрами облегчающей добавки для эффективного использования в качестве составляющей цементных смесей являются плотность и прочность. Снижение плотности позволяет снизить сопротивление гидравлическому давлению за счет возникающих Архимедовых сил, в результате появляется возможность подъема цементного раствора на большие высоты. При этом сокращается время цементирования, уменьшается стоимость и улучшается качество произведенных работ.

В качестве облегчающих добавок, вводимых в цементные смеси, широко известен продукт флотации золы-уноса (Авторское свидетельство SU №1573141, МПК Е21В 33/138, 1990), представляющий собой отход производства тепловых электростанций, а также смесь золы-уноса с гидросилом (Авторское свидетельство SU №1802087, В21В 33/138, 1993) или смесь золы-уноса с нейтрализованными отходами производства гидроокисей стронций и бария (Авторское свидетельство SU №1335545, С04В 7/14, 1987).

Известные композиции не позволяют обеспечить требуемую плотность и прочность получаемого цементного раствора.

Наиболее близкой к предлагаемой добавке является облегчающая добавка в цементные смеси, которая представляет собой алюмосиликатные микросферы, выделенные из золы-уноса. Так, например, известен состав облегченной тампонажной смеси, где облегчающую добавку по ТУ 21-22-37-94 в виде алюмосиликатных микросфер вводят в количестве 11,7-14,6 мас.%, при этом достигается плотность тампонажной смеси - 1,35 г/см3 (Патент RU №2255205, МПК Е21В 33/138, 2005). Наиболее эффективным является состав цементного тампонажного раствора, где облегчающую добавку по ТУ 21-22-37-94 в виде алюмосиликатных микросфер вводят в количестве 6,47-17,65 мас.%, получают более низкую плотность цементного раствора - 1,26 г/см3, при более высокой прочности цементного камня - 1,3 МПа (Патент RU №2151271, МПК Е21В 33/138, 1999).

Снижение плотности цементного раствора позволяет осуществить его подъем до устья скважин в одну ступень, что в свою очередь способствует увеличению производительности цементирования колонн. Вместе с тем в промышленных условиях зачастую не всегда удается воспроизвести результаты, указанные в патентах. Получение различных результатов от введения алюмосиликатных микросфер в состав цементных смесей объясняется тем, что в зависимости от исходного химического состава каменного угля алюмосиликатные микросферы имеют различный химический состав, а также различаются гранулометрическим составом, что влияет на показатели насыпной плотности. Недостижение результатов, указанных в патенте, связано, в том числе, с тем, что результаты цементирования были получены при атмосферном давлении, тогда как реальные условия цементирования осуществляются при давлении выше атмосферного. Плотности цементных растворов при атмосферном давлении не соответствуют плотности этих же растворов при цементировании глубоких и сверхглубоких скважин, поскольку при повышенном давлении происходит разрушение микросфер.

Так, например, при гидростатическом давлении в скважине от 10 до 40 МПа происходит разрушение и осаждение от 30 до 60% микросфер. При этом часть микросфер охлопывается с разрушением частиц, другая часть образует микротрещины на поверхности, через которые происходит заполнение микросфер жидкостью затворения. С ростом давления сначала разрушаются крупные микросферы, затем среднего размера и так далее. В результате плотность цементного раствора увеличивается, поскольку плотность оболочки микросфер составляет от 2500 до 2650 кг/м3, происходит уменьшение объема тампонажного раствора. Как следствие этого, возникают аварийные ситуации: недоподъем цементного раствора до устья скважины, неоднородность цементного камня по высоте колонны, усадка цементного камня, образование трещин и пустот, что приводит к опасному явлению - заколонным перетокам.

В известных составах цементных смесей используют алюмосиликатные полые микросферы, выпускаемые по ТУ 21-22-37-94, которые представляют собой легкий сыпучий порошок серого цвета, состоящий из отдельных полых частиц сферической формы размером в пределах 5-500 мкм, химический состав оболочки микросфер, мас.%: SiO2 50-60; Al2O3 25-35; Fe2O3 1,8-4,0; СаО 1-5; MgO 0,1-1,5; Na2O 0,3-1,5; К2О 0,2-2,9.

Микросферы получают из водной суспензии золы тепловой электростанции. Зола-унос после сжигания каменного угля накапливается в золосборнике, а затем водой смывается в пруды-золонакопители, где происходит разделение легких и тяжелых фракций. Легкие частицы-алюмосиликатные микросферы с насыпной плотностью 0,35-0,45 и кажущейся плотностью 0,65-0,8 г/см3 всплывают на поверхность пруда-золонакопителя, после их сбора, сушки и просеивания алюмосиликатные микросферы готовы к использованию в качестве добавки в легкие цементы.

Наиболее близкими к предлагаемым способу получения облегчающей добавки и добавке, полученной этим способом, являются способ получения микросфер из водной суспензии летучей золы тепловых электростанций, включающий в себя гидросепарацию, съем всплывших микросфер, их обезвоживание, сушку, при этом производят разделение полых микросфер по фракциям в многоступенчатом вращающемся барабанном классификаторе с самоочищающимися поверхностями сеток для рассева микросфер (Патент RU №2257267, МПК В03В 7/00, С04В 18/10, 2005). В этом известном способе получают две фракции - с размером частиц микросфер, не превышающим 100 мкм, и с размером 100-250 мкм. Введение в качестве облегчающей добавки микросфер с размером частиц менее 100 мкм приведет к увеличению прочности, однако плотность цементного раствора превышает требуемое значение. Введение в качестве облегчающей добавки алюмосиликатных микросфер, содержащих размер частиц только 100-250 мкм, не позволит обеспечить достаточную прочность цементного камня на глубоких и сверхглубоких скважинах. Более того, фракционирование микросфер известным способом приводит к механическому повреждению (механическому истиранию) микросфер, влияя на их прочность. Микросферы, полученные известным способом, разрушаются примерно на 80% при использовании их в качестве облегчающей добавки для цементных тампонажных растворов, работающих в глубоких и сверхглубоких скважинах.

Задачей предлагаемого изобретения является обеспечение пониженной плотности цементного раствора на глубоких и сверхглубоких скважинах и повышенной прочности цементного камня за счет использования заявленных способа и добавки.

Поставленная задача решается тем, что в способе получения облегчающей добавки для цементных тампонажных смесей путем выделения алюмосиликатных микросфер из водной суспензии летучей золы тепловых электростанций гидросепарацией и съемом всплывших алюмосиликатных микросфер, их обезвоживания, сушки и последующего фракционирования, фракционирование алюмосиликатных микросфер, содержащих мас.%: SiO2 52,1-56,1; Al2O3 33,1-37,8; Fe2O3 0,5-1,7; CaO 0,34-0,92; MgO 0,23-0,36; Na2O 0,34-0,48; К2О 0,31-0,49; TiO2 0,6-1,5; потери при прокаливании - остальное, осуществляют с выделением пяти фракций с диаметром микросфер в диапазоне 1-315 мкм и получением смеси этих фракций при следующем их соотношении, мас.%:

| диаметр 1-50 мкм | 4,0-8,0 |

| диаметр 51-100 мкм | 41,5-42,2 |

| диаметр 101-160 мкм | 40,0-42,0 |

| диаметр 161-200 мкм | 8,0-10,0 |

| диаметр 201-315 мкм | остальное |

причем из указанных пределов соотношения фракций подбирают для конкретного максимального гидростатического давления Ргидр в скважине конкретные значения соотношения фракций с учетом количества разрушенных микросфер для каждой из указанных фракций, при этом Ргидр определяется по формуле:

М=(Ргидр-Р5)/К1+М5,

где М - количество разрушенных микросфер при Ргидр, мас.%;

Ргидр - максимальное гидростатического давление в скважине, МПа;

P5 - давление 5 МПа;

K1 - коэффициент интенсивности разрушения микросфер, МПа/мас.%, определяемый по формуле:

К1=(77,7-Ргидр)/17,5;

M5 - количество разрушенных микросфер при давлении 5 МПа, мас.%, определяемое по формуле:

M5=D/K,

где М5 - количество разрушенных микросфер при давлении 5 МПа, мас.%;

D - диаметр микросфер, мкм;

К=36 - постоянный коэффициент, мкм/мас.%.

Указанная задача решается также тем, что облегчающая добавка для цементных тампонажных смесей получена указанным выше способом.

В качестве облегчающей добавки для цементных смесей предлагаются алюмосиликатные микросферы, содержащие, мас.%: SiO2 52,1-56,1; Al2O3 33,1-37,8; Fe2O3 0,5-1,7; CaO 0,34-0,92; MgO 0,23-0,36; NaO2 0,34-0,48; K2O 0,31-0,49; TiO2 0,6-1,5; потери при прокаливании - остальное, представляющие собой смесь следующих фракций, мас.%:

| фракция №1 с диаметром 1-50 мкм | 4,0-8,0 |

| фракция №2 с диаметром 51-100 мкм | 41,5-42,2 |

| фракция №3 с диаметром 101-160 мкм | 40,0-42,0 |

| фракция №4 с диаметром 161-200 мкм | 8,0- 10,0 |

| фракция №5 с диаметром 201-315 мкм | остальное |

Получают облегчающую добавку для цементной смеси путем выделения из суспензии летучей золы тепловых электростанций гидросепарацией, съемом всплывших микросфер, их обезвоживания, сушки и последующего фракционирования, при этом фракционирование ведут путем отделения фракций №1, №2, №3, №4, №5.

Затем определяют по формулам (1), (2), (3) предполагаемый процент микросфер, способных к разрушению при заданном гидростатическом давлении в скважине. Количество разрушенных микросфер в каждой фракции рассчитывают по формуле

где Ргидр - максимальное гидростатическое давление в скважине, МПа,

М - количество разрушенных микросфер, при максимальном давлении, мас.%,

М5 - количество разрушенных микросфер при давлении 5 МПа, мас.%,

К1 - коэффициент интенсивности разрушения микросфер, МПа/мас.%, определяют по формуле

Влияние диаметра микросфер на интенсивность разрушения учитывается соотношением

где М5 - количество разрушенных микросфер при давлении 5 МПа, мас.%,

D - диаметр микросфер, мкм, - среднестатистический диаметр микросфер каждой фракции.

Уравнения (1), (2), (3) позволяют при известном гидростатическом давлении на любой глубине скважины расчетным путем определить количество микросфер, которые неизбежно разрушатся, в результате изменится весовое соотношение: микросфера/цементный раствор.

Как видно из таблицы 2, с увеличением давления растет доля разрушенных частиц исходных алюмосиликатных микросфер. При этом интенсивность разрушения увеличивается с увеличением диаметра частиц. Расчетные данные по уравнениям (1), (2), (3) приведены в таблице 3.

На основе полученных расчетных данных для компенсации потерь вносится поправка в исходный состав на процент разрушения микросфер в каждой фракции путем изменения количества каждой фракции с учетом расчетного количества микросфер.

Далее, полученные фракции смешиваются. В результате смешения получают композицию, обеспечивающую необходимую плотность цементного раствора при заданном гидростатическом давлении.

Заявляемая облегчающая добавка из алюмосиликатных микросфер в отличие от известной состоит из смеси микросфер определенных фракций, обеспечивая параметры, позволяющие сохранить низкую объемную плотность цементного раствора и высокую предельную прочность цементного камня на изгиб и прочность на сжатие.

Химический состав микросфер, входящих в заявляемую композицию, приведен в таблице 1.

Заявляемая облегчающая добавка для цементных смесей позволяет повысить качество цементного раствора за счет снижения его плотности и повышения прочности образующегося цементного камня, при этом достигаемый результат сохраняется при высоком гидростатическом давлении в глубоких и сверхглубоких скважинах (30-50 МПа). Заявляемый способ получения облегчающей добавки позволяет стабилизировать количественный состав, определить и отделить из исходных алюмосиликатных микросфер фракции с большим количеством разрушений, что влияет на показатели плотности и прочности. Заявляемый прием обработки исходных микросфер обеспечивает получение материала с регулируемой плотностью. Это позволяет исключить основные риски преждевременного загустевания цементного раствора, возможной потери циркуляции и недоподъема облегченного тампонажного раствора до устья скважин.

Сравнение предлагаемой композиции и способа ее получения с известными облегчающими добавками и способами их получения позволяет сделать вывод о соответствии заявляемого изобретения критерию «новизна», т.к. композиция характеризуется новым количественным соотношением химических компонентов, новым количественным соотношением фракций с определенным диаметром частиц. Заявляемый способ характеризуется новой совокупностью действий - предварительная обработка исходных алюмосиликатных микросфер путем их разделения на определенные фракции, определением количественного состава с учетом потерь на разрушение, отделение фракций, которые негативно влияют на конечные свойства продукта, смешение оставшихся фракций друг с другом в определенном соотношении.

В науке и технике широко известны алюмосиликатные микросферы в качестве облегчающей добавки в составе цементных смесей и цементных растворов. Предлагаемая нами композиция, состоящая из определенного набора фракций в определенном их количественном соотношении и при определенном химическом составе с учетом при этом определенного максимального гидростатического давления в скважине, позволяет обеспечить технический результат, который явным образом не следует из известного уровня техники, - одновременное понижение плотности цементного раствора и повышение прочности образующегося камня. В конечном счете, указанный технический результат обеспечивает повышение производительности цементирования глубоких и сверхглубоких скважин. Известное ранее использование алюмосиликатных микросфер в качестве облегчающей добавки в цементных растворах без учета разрушаемых фракций при определенных условиях в скважине не позволяло обеспечивать стабильное снижение плотности цементных растворов при повышенных давлениях. Наличие в исходной смеси алюмосиликатных микросфер с большими размерами неизбежно приведет к их разрушению и к повышению удельного веса фракций с мелкими частицами, что не позволит получить заявленный результат, т.к. мелкие частицы разрушенных микросфер имеют насыпную и кажущуюся плотность значительно выше. Плотность стенки микросферы равна 2,2-2,7 кг/м3.

Вышеизложенное позволяет сделать вывод о соответствии заявляемой композиции и способа ее получения критерию «изобретательский уровень».

Облегчающая добавка и способ ее получения связаны друг с другом единым изобретательским замыслом, т.е. отвечают требованию «единство изобретения».

Заявляемые добавка и способ ее получения могут быть реализованы с использованием известных в науке и технике материалов на известном оборудовании с использованием известных приемов, т.е. соответствуют критерию «промышленная применимость».

Изобретение иллюстрируется следующими примерами конкретного выполнения.

Алюмосиликатные микросферы Рефтинской теплоэлектростанции, полученные из водной суспензии летучей золы тепловых электростанций гидросепарацией с последующим съемом всплывших микросфер, их обезвоживанием и сушкой, фракционируют путем просеивания на ситах с соответствующими размерами ячеек, выделяя следующие фракции: фракция №1 с размером частиц 1-50 мкм, фракция №2 с размером частиц 51-100 мкм, фракция №3 с размером частиц 101-160 мкм, фракция №4 с размером частиц 161-200 мкм, фракция №5 с размером частиц 201-315 мкм, фракция №6 с размером частиц 316-400 мкм, фракция №7 с размером частиц 401-500 мкм.

По формулам (1), (2), (3) рассчитывают процент разрушенных микросфер в каждой фракции при заданных давлениях (30 и 40) МПа. Данные расчета приведены в таблице 3. На основании полученных данных отбрасывают фракции с наибольшим количеством разрушенных микросфер - №6 и №7.

Из фракций №1, №2, №3, №4, №5 формируют композицию путем внесения дополнительного количества микросфер той же фракции против его исходного значения в золе-уносе во фракции №1, 2 и 3 с соответствующим уменьшением количества микросфер во фракциях №4 и 5. Таким образом, изменение количества микросфер против их исходного содержания компенсирует потери от разрушения микросфер при высоких давлениях. Затем фракции №1-№5 смешивают друг с другом в единую композицию. Состав облегчающей добавки при заявляемом соотношении учитывает процент микросфер в каждой фракции, которые неизбежно разрушатся при заданных давлениях в скважине.

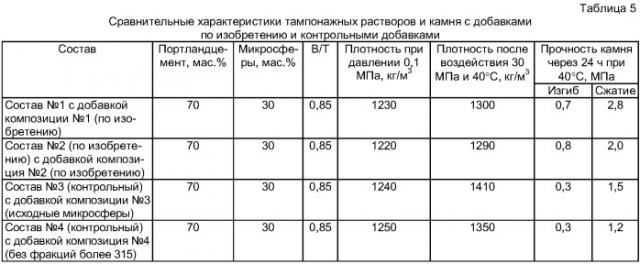

Изготавливают композицию №1 (по изобретению) облегчающей добавки (состав приведен в таблице 4), которую используют для изготовления состава №1 цементного раствора (таблица 5).

Изготавливают композицию №2 (по изобретению) облегчающей добавки (состав приведен в таблице 4), которую используют для изготовления цементного раствора состава №2 (таблица 5).

В качестве композиции №3 (контрольная) используют исходные алюмосиликатные микросферы с размером частиц 1-500 мкм (без удаления фракций №6 и №7) - состав приведен в таблице 4. Состав №3 цементного раствора получают аналогично составам по изобретению путем введения композиции №3 в качестве облегчающей добавки (таблица 5).

Композицию №4 (контрольная) получают путем удаления из исходных алюмосиликатных микросфер частиц крупных фракций (№6 и №7) - состав приведен в таблице 4. Состав №4 (контрольный) цементного раствора получают аналогично составам по изобретению путем введения композиции №4 в качестве облегчающей добавки (таблица 5).

Составы цементных растворов №1-№4 были испытаны при мониторинге алюмосиликатных микросфер для крепления скважин на месторождениях ООО «ЛУКОЙЛ - Западная Сибирь».

Определение основных свойств облегченного тампонажного раствора и камня производили при температуре 38-42°С и атмосферном давлении по методике, описанной в ГОСТ 26798.1-96 "Цементы тампонажные. Методы испытаний". Плотность тампонажного раствора определяли пикнометром, предел прочности камня на изгиб - на испытательной машине МИИ-100, предел прочности камня на сжатие - на гидравлическом прессе П-10.

Результаты приведены в таблице 5.

Сравнение характеристик тампонажного цементного раствора с разными облегчающими добавками (исходных алюмосиликатных микросфер, не прошедших обработку или прошедших обработку путем простого извлечения крупных фракций с заявляемыми композициями) показывает, что при одинаковых условиях эксперимента и равном количестве облегчающей добавки плотность тампонажного раствора с добавкой из заявляемой композиции алюмосиликатных микросфер значительно ниже по сравнению с плотностью, достигаемой при использовании исходных алюмосиликатных микросфер, как при давлении 0,1 МПа, так и при давлении 30 МПа, при этом прочность цементного камня выше. Сравнение свойств составов цементных растворов, полученных с использованием заявляемых композиций с составом №4, показывает, что удаление крупных фракций из исходных алюмосиликатных микросфер не приводит к достигаемому результату, т.е. не происходит аналогичного снижения плотности и повышения прочности.

Использование предлагаемого изобретения обеспечивает стабильность получения заявленного технического результата, что подтверждается промысловым опытом применения облегчающей добавки по изобретению на месторождениях ООО «ЛУКОЙЛ - Западная Сибирь».

Результаты, полученные на практике, подтверждают, что облегченный тампонажный цементный раствор с предлагаемой облегчающей добавкой из композиций алюмосиликатных микросфер уменьшает создаваемое им гидравлическое сопротивление и тем самым повышает эффективность крепления глубоких и сверхглубоких скважин.

| Таблица 1 | ||||||||||

| Химический состав фракций микросфер, входящих в композицию | ||||||||||

| Фракция, № | Диаметр, мкм | Содержание, мас.% | ||||||||

| SiO2 | Al2O3 | Fe2O3 | CaO | MgO | Na2O | K2O | TiO2 | ППП | ||

| 1 | 1-50 | 52,1 | 37,8 | 1,7 | 0,92 | 0,23 | 0,34 | 0,48 | 0,60 | 5,83 |

| 2 | 51-100 | 54,8 | 37,1 | 0,8 | 0,50 | 0,29 | 0,36 | 0,49 | 0,89 | 4,77 |

| 3 | 101-160 | 55,6 | 35,6 | 0,5 | 0,34 | 0,31 | 0,35 | 0,37 | 0,96 | 5,97 |

| 4 | 161-200 | 57,2 | 34,9 | 0,47 | 0,59 | 0,32 | 0,41 | 0,32 | 1,24 | 4,55 |

| 5 | 201-315 | 57,6 | 33,1 | 0,55 | 0,92 | 0,36 | 0,47 | 0,31 | 1,5 | 5,19 |

| Таблица 2 | ||

| Влияние гидростатического давления на разрушение частиц исходных алюмосиликатных микросфер | ||

| Фракция, № | Состав смеси микросфер | Количество разрушенных микросфер, мас.% |

| Диаметр микросфер, мкм | Гидростатическое давление, МПа | |

| 5 | ||

| 1 | 1-50 | 1,4 |

| 2 | 51-100 | 2,7 |

| 3 | 101-200 | 5,5 |

| 4 | 201-315 | 8,3 |

| 5 | 316-400 | 11 |

| 6 | 401-500 | 13 |

| Таблица 3 | ||||

| Влияние гидростатического давления на разрушение исходных микросфер. Результаты рассчитаны по уравнению (2). | ||||

| Фракция, № | Диаметр частиц, мкм | Состав, мас.% | Количество разрушенных микросфер при гидростатическом давлении, мас.% | |

| 30 | 40 | |||

| 1 | 1-50 | 2,4 | 10,7 | 17,6 |

| 2 | 51-100 | 22,4 | 12,0 | 19,7 |

| 3 | 101-160 | 40,2 | 13,6 | 20,7 |

| 4 | 161-200 | 15,7 | 14,8 | 21,7 |

| 5 | 201-315 | 16,0 | 17,9 | 24,0 |

| 6 | 315-400 | 3,2 | 20,4 | 27,0 |

| 7 | 401-500 | 0,1 | 23,0 | 30,0 |

| Исходная смесь | 1-500 мкм | 100 | 24,0 | 29,0 |

| Таблица 4 | |||||

| Составы композиций | |||||

| Фракция, № | Диаметр частиц, мкм | Композиции по примерам, мас.% | |||

| 1 | 2 | 3 | 4 | ||

| 1 | 1-50 | 4,0 | 8,0 | 2,4 | 2,5 |

| 2 | 51-100 | 42,2 | 41,5 | 22,4 | 23,2 |

| 3 | 101-160 | 42,0 | 40,0 | 40,2 | 41,6 |

| 4 | 161-200 | 10 | 8,0 | 15,7 | 16,2 |

| 5 | 201-315 | 1,8 | 2,5 | 16,0 | 16,5 |

| 6 | 315-400 | 0 | 0 | 3,2 | 0 |

| 7 | 401-500 | 0 | 0 | 0,1 | 0 |

1. Способ получения облегчающей добавки для цементных тампонажных смесей путем выделения алюмосиликатных микросфер из водной суспензии летучей золы тепловых электростанций гидросепарацией и съемом всплывших алюмосиликатных микросфер, их обезвоживания, сушки и последующего фракционирования, отличающийся тем, что фракционирование алюмосиликатных микросфер, содержащих, мас.%: SiO2 52,1-56,1; Al2O3 33,1-37,8; Fe2O3 0,5-1,7; CaO 0,34-0,92; MgO 0,23-0,36; Na2O 0,34-0,48; К2О 0,31-0,49; TiO2 0,6-1,5; потери при прокаливании остальное, осуществляют с выделением пяти фракций с диаметром микросфер в диапазоне 1-315 мкм и получением смеси этих фракций при следующем их соотношении, мас.%:

| диаметр 1-50 мкм | 4,0-8,0, |

| диаметр 51-100 мкм | 41,5-42,2, |

| диаметр 101-160 мкм | 40,0-42,0, |

| диаметр 161-200 мкм | 8,0-10,0, |

| диаметр 201-315 мкм | остальное, |

2. Облегчающая добавка для цементных тампонажных смесей, полученная способом по п.1.