Способ получения средних дистиллятов гидроизомеризацией и гидрокрекингом сырья, поступающего с процесса фишера-тропша, использующий многофункциональный защитный слой

Иллюстрации

Показать всеИзобретение относится к способу получения средних дистиллятов из парафинового сырья, полученного синтезом Фишера-Тропша, включающий до стадии гидрокрекинга/гидроизомеризации стадию гидроочистки и очистки и/или удаления загрязнений прохождением через по меньшей мере один многофункциональный защитный слой, причем защитный слой содержит по меньшей мере один катализатор, пропитанный активной гидрирующей-дегидрирующей фазой и имеющий следующие характеристики: определенный по ртути объем макропор со средним диаметром 50 нм составляет более 0,1 см3/г, полный объем превышает 0,60 см3/г. Также способ относится к установке для осуществления заявленного способа. 2 н. и 14 з.п. ф-лы, 2 табл., 5 ил.

Реферат

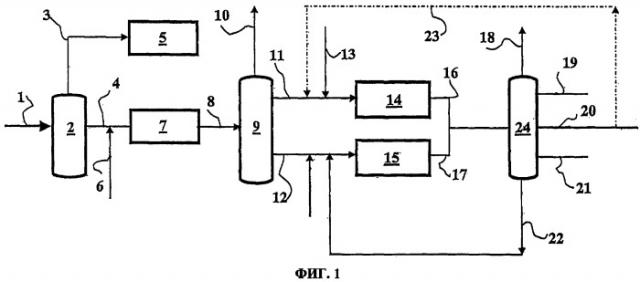

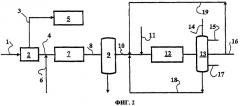

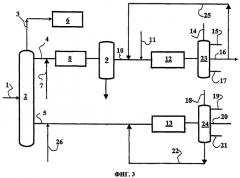

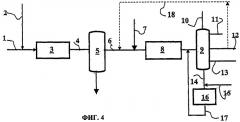

Настоящее изобретение относится к способу и установке для обработки гидрокрекингом и гидроизомеризацией сырья, поступающего с процесса Фишера-Тропша, позволяющим получать средние дистилляты (газойль, керосин), использующим стадию гидроочистки и эпюрации и/или удаления примесей прохождением через многофункциональный защитный слой.

В процессе Фишера-Тропша синтез-газ (CO+H2) преобразуется каталитически в кислородсодержащие продукты и углеводороды, в основном линейные, в газообразной, жидкой или твердой формах. Эти продукты обычно не содержат гетероатомных примесей, таких, например, как сера, азот или металлы. Они также практически не содержат или совсем не содержат ароматики, нафтенов и, более обобщенно, циклов, в частности, в случае кобальтовых катализаторов. Напротив, они могут иметь непренебрежимую долю кислородсодержащих продуктов, которая, будучи выражена в весе кислорода, обычно менее примерно 5 вес.%, а также некоторую долю ненасыщенных соединений (обычно олефиновых продуктов), как правило, менее 10 вес.%. Однако эти продукты, состоящие в основном из нормальных парафинов, не могут быть использованы как есть, в частности, из-за их характеристик при низких температурах, плохо совместимых с обычным применением нефтяных фракций. К примеру, точка текучести линейного углеводорода, содержащего 20 атомов углерода на молекулу (температура кипения, равная примерно 340°C, то есть этот углеводород часто содержится во фракции среднего дистиллята) составляет около +37°C, что делает его применение невозможным, поскольку технические требования для газойля дают -15°C. Углеводороды, поступающие с процесса Фишера-Тропша, содержащие главным образом н-парафины, должны быть преобразованы в более ценные продукты, такие, например, как газойль, керосин, которые получают, например, каталитическими реакциями гидроизомеризации.

В патенте EP-583836 описан способ получения средних дистиллятов из сырья, полученного синтезом Фишера-Тропша. В этом способе сырье обрабатывают полностью, но удается всего-навсего удалить фракцию C4 минус и получить фракцию C5+, кипящую при около 100°C. Указанное сырье подвергается гидроочистке, а затем гидроизомеризации со степенью превращения (из продуктов, кипящих при выше 370°C, в продукты с более низкой температурой кипения) по меньшей мере 40 вес.%. Катализатор, подходящий для гидроконверсии, является композицией платины на алюмосиликате. Конверсии, описанные в примерах, не превышают 60 вес.%.

В патенте EP-321303 также описан способ обработки указанного сырья в целях получения средних дистиллятов и, возможно, масел. В одной форме реализации средние дистилляты получают способом, состоящим в обработке тяжелой фракции сырья, то есть с начальной точкой кипения, составляющей от 232°C до 343°C, гидроизомеризацией на фторированном катализаторе, содержащем металл VIII группы и оксид алюминия и имеющем особые физико-химические характеристики. После гидроизомеризации выходящий поток перегоняют и тяжелую фракцию возвращают на гидроизомеризацию. Указано, что степень гидроизомеризации продуктов 370°C+ составляет 50-95 вес.%, а в примерах доходит до 85-87%.

Все катализаторы, использующиеся в настоящее время в гидроизомеризации, являются катализаторами бифункционального типа, объединяющими кислотную функцию с гидрирующей функцией. Кислотная функция вносится подложками с большой поверхностью (обычно 150-800 м2/г-1), имеющими поверхностную кислотность, такими как галогенированные оксиды алюминия (в частности, хлорированные или фторированные), фосфорсодержащие оксиды алюминия, комбинации оксидов бора и алюминия, аморфные алюмосиликаты и алюмосиликаты. Гидрирующая функция вносится либо одним или несколькими металлами VIII группы периодической системы элементов, такими как железо, кобальт, никель, рутений, родий, палладий, осмий, иридий и платина, либо комбинацией по меньшей мере одного металла VI группы, такого как хром, молибден и вольфрам, и по меньшей мере одного металла VIII группы.

Равновесие между этими двумя, кислотной и гидрирующей, функциями является одним из параметров, которые определяют активность и селективность катализатора. Слабая кислотная функция и сильная гидрирующая функция дают катализаторы, малоактивные и низкоселективные в отношении изомеризации, а сильная кислотная функция и слабая гидрирующая функция дают катализаторы очень активные и высокоселективные в отношении крекинга. Третья возможность состоит в использовании сильной кислотной функции и сильной гидрирующей функции, чтобы получить катализатор, очень активный, а также высокоселективный в отношении изомеризации. Таким образом, можно, разумно выбирая каждую из функций, подобрать для катализатора пару активность/селективность.

Однако обработанные тяжелые фракции могут в определенных случаях содержать твердые частицы, такие как минеральные твердые вещества. Они могут в определенных случаях содержать металлы, входящие в углеводородные структуры, такие как более или менее растворимые металлоорганические соединения. Под термином мелочь понимаются мелкие частицы, получившиеся в результате физического или химического истирания катализатора. Они могут быть микронного или субмикронного размера. Так, эти неорганические частицы содержат активные компоненты этих катализаторов, выбранных из следующих: оксид алюминия, оксид кремния, титан, оксид циркония, оксид кобальта, оксид железа, вольфрам, оксид рутения и др. Эти неорганические твердые вещества могут находиться в виде прокаленного смешанного оксида: например, оксид алюминия-кобальта, оксид алюминия-железа, алюмосиликат, оксид алюминия-оксид циркония, оксид алюминия-титана, алюмосиликат-кобальт, оксид алюминия-оксид циркония-кобальт и т.д.

Они могут также содержать металлы внутри углеводородной структуры, причем в известных случаях могут также содержать кислород или более или менее растворимые металлоорганические соединения. В частности, эти соединения могут быть соединениями на основе кремния. Речь может идти, например, о пеногасителях, использующихся в процессе синтеза. Например, растворы соединения кремния типа силикона или эмульсия силиконового масла содержатся, в частности, в тяжелой фракции.

Кроме того, катализаторная мелочь, описанная выше, может иметь содержание оксида кремния выше, чем в рецептуре катализатора, что является результатом тесного взаимодействия между мелкими частицами катализатора и описанными выше пеногасителями.

Проблема, которая ставится в таком случае, состоит в уменьшении доли твердых минеральных частиц и, возможно, в снижении доли металлических соединений, вредных для катализатора гидроизомеризации/гидрокрекинга.

Стадия гидроочистки обычно позволяет уменьшить содержание олефиновых и ненасыщенных соединений, а также провести гидроочистку присутствующих кислородсодержащих соединений (спиртов). Научно-исследовательские изыскания Заявителя привели к открытию, что применение многофункционального защитного слоя на данной стадии гидроочистки позволит, кроме того, очистить и/или удалить примеси из сырья, поступающего на катализатор гидроизомеризации/гидрокрекинга улучшая его характеристики.

Таким образом, настоящее изобретение относится к улучшенному способу получения средних дистиллятов. Этот способ позволяет:

- значительно улучшить низкотемпературные свойства парафинов, поступающих со способа Фишера-Тропша и имеющих точки кипения, соответствующие точкам кипения фракций газойля и керосина (называемых также средними дистиллятами), и, в частности, улучшить температуру затвердевания керосинов,

- повысить количество доступных средних дистиллятов гидрокрекингом наиболее тяжелых парафиновых соединений, присутствующих во фракции, выходящей с установки Фишера-Тропша, температуры кипения которой выше температур кипения фракций керосина и газойля, например, фракция 380°C+,

- обработать фракцию, выходящую с процесса Фишера-Тропша, содержащую различные примеси или яды, такие как твердые частицы, металлы, металлоорганические соединения и кислородсодержащие соединения,

причем этот способ позволяет использовать в качестве катализатора гидрокрекинга/гидроизомеризации особый алюмосиликат, позволяющий получить очень активные и высокоселективные катализаторы.

Более точно, изобретение относится к способу получения средних дистиллятов из парафинового сырья, полученного синтезом Фишера-Тропша, использующему стадию гидроочистки и эпюрации и/или удаления примесей проведением через многофункциональный защитный слой до стадии или стадий гидрокрекинга/гидроизомеризации.

Подробное описание изобретения

Методы определения характеристик

Далее при изложении изобретения под удельной поверхностью понимается удельная поверхность по БЭТ, определяемая по адсорбции азота в соответствии со стандартом ASTM D 3663-78, основанным на методе Брунауэра-Эмметта-Теллера, описанном в журнале "The Journal of American Society", 60, 309 (1938).

В дальнейшем изложении изобретения под объемом пор по ртути в подложках и катализаторах понимается объем, измеренный методом вдавливания на ртутном порометре согласно стандарту ASTM D4284-83 при максимальном давлении 4000 бар, при использовании поверхностного натяжения 484 дин/см и угла контакта 140° для аморфных алюмосиликатных подложек. Одна из причин, по которым предпочтительно использовать подложки как базу для определения распределения пор, заключается в том, что угол контакта ртути меняется после пропитки металлов, причем в зависимости от природы и типа металлов. Угол смачивания был взят равным 140°, следуя рекомендациям работы "Techniques de l'ingénieur, traité analyse et caractérisation, P. 1050-5, авторы Jean Charpin и Bernard Rasneur”.

Чтобы получить лучшую точность, значение объема по ртути в мл/г, указываемое в дальнейшем тексте, соответствует значению полного объема ртути (полного объема пор, измеренного вдавливанием на ртутном порометре) в мл/г, измеренного на образце, минус объем ртути в мл/г, измеренный на том же образце при давлении, соответствующем 30 фунт на квадратный дюйм (около 2 бар). Средний диаметр по ртути определяют также как такой диаметр, при котором все поры с размером меньше этого диаметра образуют 50% полного объема пор по ртути.

Чтобы лучше охарактеризовать распределение пор по размерам, определяют в заключение следующие критерии распределения пор по размерам, рассчитанные по ртути: объем V1 соответствует объему, образованному порами, диаметр которых меньше среднего диаметра минус 30 Å. Объем V2 соответствует объему, образованному порами диаметром, больше или равным среднему диаметру минус 30 Å и меньше среднего диаметра плюс 30 Å. Объем V3 соответствует объему, образованному порами диаметром, больше или равным среднему диаметру плюс 30 Å. Объем V4 соответствует объему, образованному порами, диаметр которых меньше среднего диаметра минус 15 Å. Объем V5 соответствует объему, образованному порами, диаметром больше или равным среднему диаметру минус 15 Å и меньше среднего диаметра плюс 15 Å. Объем V6 соответствует объему, образованному порами диаметром, больше или равным среднему диаметру плюс 15 Å.

Распределение пор по размерам, измеренное по адсорбции азота, было определено по модели Barrett-Joyner-Halenda (BJH). Изотерма адсорбции-десорбции азота по модели BJH описана в журнале "The Journal of American Society", 73, 373, (1951), авторы E.P.Barrett, L.G.Joyner и P.P.Halenda”. Далее при изложении изобретения под объемом по адсорбции азота понимается объем, измеренный для P/P0=0,99 - давления, для которого считается, что азот заполнил все поры. Средний диаметр по десорбции азота определяется как такой диаметр, что все поры меньше этого диаметра составляют 50% объема пор (Vp), измеренного на ветви десорбции изотермы азота.

Под площадью адсорбции понимается площадь, измеренная на адсорбционной ветви изотермы. Ссылаются, например, на статью A.Lecloux "Mémoires Société Royale des Sciences de Liège, 6ème série, Tome I, fasc.4, pp.169-209 (1971)".

Содержание натрия было измерено атомно-абсорбционной спектрометрией.

Рентгеновская дифракция является методом, который можно применять для определения характеристик подложек и катализаторов по изобретению. В дальнейшем изложении анализ рентгенограмм проводится на порошке на дифрактометре Philips PW 1830, работающем в отражении и оборудованном задним монохроматором, используя излучение CoK-альфа (λKα1=1,7890 Е, λIKα2=1,793 Å, отношение интенсивностей Kα1/Kα2=0,5). Для рентгенограммы оксида алюминия гамма ссылаются на базу данных ICDD, карточка 10-0425. В частности, 2 самых интенсивных пика расположены в позиции, соответствующей d, составляющему от 1,39 до 1,40 Å, и d, составляющему от 1,97 Å до 2,00 Å. Величиной d называется расстояние между узлами решетки, которое выводится из углового положения, используя соотношение Брэгга (2d(hlk)·sin(θ)=n·θ. Под оксидом алюминия гамма далее в тексте понимается, помимо прочего, например, оксид алюминия, содержащийся в группе, образованной оксидами алюминия гамма кубическим, гамма псевдокубическим, гамма тетрагональным, гамма плохо или низко кристаллическим, гамма с большой поверхностью, гамма с малой поверхностью, гамма, полученного из тяжелого бемита, гамма, полученного из кристаллизованного бемита, гамма, полученным из мало или плохо кристаллизованного бемита, гамма, полученным из смеси кристаллического бемита и аморфного геля, гамма, полученным из аморфного геля, гамма в эволюции к дельта. О положении дифракционных пиков оксидов алюминия эта, дельта и тета можно сослаться на статью B.C.Lippens, J.J. Steggerda в "Physical and Chemical aspects of adsorbents and catalysts", E.G. Linsen (Ed.), Academic Press, London. 1970, p.171-211.

Для подложек и катализаторов согласно изобретению рентгенограмма подтверждает широкий пик, характерный для присутствия аморфного оксида кремния.

Кроме того, во всем дальнейшем тексте соединение оксида алюминия может содержать аморфную фракцию, трудно обнаруживаемую методами рентгеновской дифракции. Поэтому далее будет подразумеваться, что соединения оксида алюминия, использующиеся или описываемые в тексте, могут содержать аморфную или плохо кристаллизованную фракцию.

Подложки и катализаторы способа по изобретению были проанализированы с помощью твердофазной 27Al-ЯМР MAS на спектрометре фирмы Brüker, тип MSL 400, с зондом 4 мм. Скорость вращения образцов составляет порядка 11 кГц. Потенциально ЯМР алюминия позволяет различить три типа алюминия, химические сдвиги которых приводятся ниже:

от 100 до 40 ppm - алюминий тетра-координированного типа, обозначаемый AlIV,

от 40 до 20 ppm - алюминий пента-координированного типа, обозначаемый AlV,

от 20 до -100 ppm - алюминий гекса-координированного типа, обозначаемый AlVI.

Ядра атома алюминия обладают квадрупольным моментом. В определенных условиях анализа (слабое радиочастотное поле: 30 кГц, малый угол импульса: π/2 и образец, насыщенный водой), метод ЯМР при вращении под магическим углом (MAS) является количественным методом. Разложение спектров ЯМР MAS позволяет напрямую определить количество различных компонентов. Химические сдвиги в спектре отнесены к 1М раствору нитрата алюминия. Сигнал алюминия соответствует нулю ppm. Авторы решили суммировать сигналы между 100 и 20 ppm для AlIV и AlV, что соответствует площади 1, и между 20 и -100 ppm - для AlVI, что соответствует площади 2. Далее при изложении изобретения под долей октаэдрического AlVI понимается следующее отношение: площадь 2/(площадь 1 + площадь 2).

Окружение кремния в алюмосиликате исследовано с помощью 29Si-ЯМР. Таблицы химических сдвигов в зависимости от степени конденсации были взяты из работы G.Engelhardt и D.Michel: "High resolution solid-state NMR of silicates and zeolites" (Wiley), 1987.

29Si-ЯМР показывает химические сдвиги разных центров кремния, таких как Q4 (от -105 ppm до -120 ppm), Q3 (от -90 ppm до -102 ppm) и Q2 (от -75 ppm до -93 ppm). Центры с химическим сдвигом -102 ppm могут быть центрами типа Q3 или Q4, обозначим их центрами Q3-4. Определения центров следующие:

центры Q4: Si, связанный с 4 Si (или Al),

центры Q3: Si, связанный с 3 Si (или Al) и 1 OH,

центры Q2: Si, связанный с 2 Si (или Al) и 2 OH.

Алюмосиликат по изобретению состоит из кремния типов Q2, Q3, Q3-4 и Q4. Многие центры являются центрами типа Q2, приблизительно порядка 10-80%, предпочтительно от 20 до 60% и предпочтительно от 20 до 40%. Доля центров Q3 и Q3-4 также значительна, приблизительно порядка 5-50% и предпочтительно от 10 до 40% для двух центров.

Окружение кремния изучали с помощью ЯМР CP MAS 1H->29Si (300 МГц, скорость вращения: 4000 Гц). В этом случае сигнал должен давать только кремний, соединенный со связями OH. Таблицей химических сдвигов, которая использовалась, была таблица Kodakari и др., Langmuir, 14, 4623-4629, 1998. Отнесения были следующими: -108 ppm (Q4), -99 ppm (Q3/Q4(1 Al)), -91 ppm (Q3/Q3(1Al)), -84 ppm (Q2/Q3(2Al), -78 ppm (Q2/Q3(3Al) и -73 ppm Q1/Q2 (3Al).

Алюмосиликат по изобретению находится в виде суперпозиции нескольких массивов. Основной пик этих массивов расположен обычно при -110 ppm.

Одним способом, который может применяться для определения характеристик подложек и катализаторов по изобретению, является просвечивающая электронная микроскопия (ПЭМ). Для этого используют электронный микроскоп (типа Jeol 2010 или Philips Tecnai20F, возможно, со сканированием), оборудованный рентгеноспектральным анализатором на основе метода энергетической дисперсии (EDS) (например, Tracor или Edax). Детектор EDS дает возможность обнаружить легкие элементы. Сочетание этих двух средств, ПЭМ и EDS, позволяет с хорошим пространственным разрешением комбинировать обработку изображений и локальный химический анализ.

Для анализа этого типа образцы тонко размалывают сухим способом в ступке; затем порошок вводят в смолу, чтобы получить ультратонкие срезы толщиной около 70 нм. Эти срезы собирают на медных сетках, покрытых пленкой пористого аморфного углерода, служащей подложкой. Затем их вводят в микроскоп во вторичном вакууме для наблюдения и анализа. В этом случае на изображениях легко отличить зоны образца от зон смолы. Затем проводят определенное число анализов, минимум 10, предпочтительно от 15 до 30, на разных зонах промышленного образца. Размер электронного пучка для анализа зон (определяющий приблизительно размер анализируемых зон) составляет максимум 50 нм в диаметре, предпочтительно 20 нм, еще более предпочтительно 10, 5, 2 или 1 нм в диаметре. В режиме сканирования анализируемая зона будет функцией размера сканируемой зоны, но не больше размера пучка, обычно уменьшенного.

Полуколичественная обработка рентгеновских спектров, снятых с помощью спектрометра EDS, позволяет получить относительную концентрацию Al и Si (в атомных %) и отношение Si/Al для каждой анализируемой зоны. Таким образом, можно рассчитать среднее отношение (Si/Al)m и стандартное отклонение σ для этого набора измерений. В неограничивающих примерах, приводимых ниже в описании изобретения, зондом, используемым для определения характеристик подложек и катализаторов согласно изобретению, является, если не указано другое, зонд размером 50 нм.

Плотность уплотненного слоя (DRT) измеряется способом, описанным в работе "Applied Heterogenous Catalysis", авторы J.F. Le Page, J. Cosyns, P. Courty, E. Freund, J-P. Franck, Y. Jacquin, B. Juguin, C. Marcilly, G. Martino, J. Miquel, R. Montarnal, A. Sugier, H. Van Landeghem, Technip, Paris, 1987. Градуированный цилиндр подходящих размеров наполняют катализатором последовательными порциями и между каждым добавлением катализатор уплотняют, встряхивая цилиндр до достижения постоянного объема. Каждое измерение проводят обычно на 1000 см3 уплотненного катализатора в цилиндре, у которого отношение высоты к диаметру близко к 5:1. Это измерение предпочтительно может проводиться в автоматических устройствах, таких как Autotap®, выпускаемый в продажу фирмой Quantachrome®.

Кислотность матрицы измеряют с помощью инфракрасной спектрометрии (ИК). ИК-спектры записываются интерферометром Nicolet типа Nexus-670 с разрешением 4 см-1 при аподизации типа Happ-Gensel. Образец (20 мг) прессуют в виде непровисающей пластинки, затем помещают в ячейку для анализа in-situ (25°C-550°C, печь отодвинута от пучка ИК-лучей, вторичный вакуум 10-6 мбар). Диаметр пластины 16 мм.

Образец предварительно обрабатывают следующим образом, чтобы удалить физически сорбированную воду и частично дегидроксилировать поверхность катализатора, чтобы получить изображение, характеризующее кислотность катализатора в работе:

- повышение температуры с 25°C до 300°C за 3 часа,

- выдерживание при постоянной температуре 300°C в течение 10 часов,

- снижение температуры с 300°C до 25°C за 3 часа.

Затем основной зонд (пиридин) адсорбируется при насыщающем давлении и температуре 25°C, после чего он термодесорбируется в соответствии со следующими участками постоянной температуры:

- 25°C - в течение 2 часов во вторичном вакууме,

- 100°C - 1 час во вторичном вакууме,

- 200°C - 1 час во вторичном вакууме,

- 300°C - 1 час во вторичном вакууме.

Спектры снимают в режиме пропускания со временем накопления 100 сек в конце предварительной обработки при 25°C и на каждом участке десорбции при постоянной температуре. Спектры приводят к изомассе (то есть в предположении одинаковой толщины), (равной точно 20 мг). Число центров Льюиса пропорционально площади пика, максимум которого располагается при 1450 см-1, причем включены все примыкания. Число центров Бронстеда пропорционально площади пика, максимум которого расположен при 1545 см-1. Отношение числа центров Бронстеда к числу центров Льюиса, B/L, оценивается как отношение площадей двух описанных выше пиков. Обычно используют площадь пиков при 25°C. Отношение B/L обычно рассчитывается из спектра, снятого при 25°C в конце предварительной обработки.

Когда вводят промотирующий элемент P и, возможно, B и/или Si, его распределение и локализация могут быть определены такими методами, как микрозонд Кастаинга (профиль распределения разных элементов), просвечивающая электронная микроскопия в комбинации с рентгеновским анализом компонентов катализатора, или также установлением картографии распределения элементов, присутствующих в катализаторе, с помощью электронного микрозонда. Эти методы позволяют доказать присутствие этих экзогенных элементов, добавленных после синтеза алюмосиликата согласно изобретению.

Полный состав катализатора может быть определен рентгеновской флуоресценцией на катализаторе в порошкообразном состоянии или атомно-абсорбционной спектроскопией после травления катализатора кислотой.

Измерение локального состава на микронном масштабе, в отличие от суммарного состава катализатора, может проводиться с помощью электронного микрозонда. Это измерение может проводиться с определением содержаний металла в зонах размером несколько кубических микрон по длине диаметра частиц катализатора, которые называют единицами измерения. Это измерение позволяет оценить макроскопическое распределение элементов внутри частиц. При необходимости оно может быть дополнено измерениями на нанометровом масштабе посредством STEM (Scanning Transmission Electron Microscopy (сканирующая просвечивающая электронная микроскопия)).

Анализы проводятся с электронным микрозондом CAMECA SX100, оборудованным 5 спектрометрами с рассеянием длины волны (предпочтительная аппаратура) или, возможно, с JEOL 8800R (4 спектрометра). Параметры сбора данных следующие: напряжение разгона 20 кВ, ток 80 или 200 нА и время считывания 10 сек или 20 сек в зависимости от уровня концентрации. Частицы покрывают смолой, затем шлифуют до их диаметра.

Следует отметить, что название диаметр относится к форме не только шарика или экструдата, но, более обобщенно, - к частицам любой формы, фактически диаметром называется характерная длина частицы, на которой осуществляется измерение.

Измерения проводятся на характерном образце слоя или порции катализатора, которая будет использоваться в каталитическом слое. Считается, что анализы должны проводиться по меньшей мере на 5 частицах с по меньшей мере 30 измерениями на частицу, равномерно распределенными по диаметру.

Обозначим CMo, CNi, CW и CP локальные концентрации (выраженные в%) соответственно молибдена, никеля, вольфрама и фосфора.

Концентрации можно было бы также выразить в атомных %, причем флуктуации были бы теми же.

Интересно приготовить катализаторы, имеющие однородные концентрации CMo, CNi, CW и CP по длине экструдата. Было бы также интересно получить катализаторы, имеющие разные концентрации CMo, CNi, CW и CP в середине и на периферии. Эти катализаторы имеют профиль распределения, называемый выпуклым или вогнутым. Другим типом распределения является корочковый, где элементы активной фазы распределены по поверхности.

Подробное описание изобретения

Способы получения катализаторов

Катализаторы, использующиеся на разных стадиях способа согласно изобретению, могут быть получены любыми способами, хорошо известными специалисту.

Предпочтительный способ получения катализаторов, подходящих для применения в способе по настоящему изобретению (в частности, для катализаторов гидрокрекинга/гидроизомеризации) включает следующие стадии.

Согласно одной предпочтительной форме получения, получают предшественник прямым формованием одного алюмосиликата или формованием алюмосиликата с по меньшей мере одним связующим, затем идет сушка и прокаливание. В этом случае элементы группы VIB и/или VIII и, возможно, элементы, выбранные из фосфора, бора, кремния, и, возможно, элементы групп VB и VIIB вводят (факультативно) любым способом, известным специалисту, до или после формования и до или после прокаливания предшественника или катализатора.

Гидрирующий элемент может вводиться на любой стадии получения, предпочтительно при смешении или, наиболее предпочтительно, после формования. За формованием следует прокаливание, и гидрирующий элемент может вводиться также до или после этого прокаливания. Обычно получение заканчивается при температуре от 250 до 600°C. Другой предпочтительный способ согласно настоящему изобретению состоит в формовании алюмосиликата без связующего после пластификации этого алюмосиликата, затем в проведении полученной таким образом пасты через фильеру с образованием экструдатов диаметром, составляющим от 0,4 до 4 мм. Гидрирующая функция может в этом случае вводиться только частично (например, случай сочетания оксидов металлов групп VIB и VIII) или полностью в момент пластификации. Она может также вводиться посредством одной или нескольких операций ионного обмена на прокаленной подложке, состоящей по меньшей мере из одного алюмосиликата, возможно, формованного со связующим, с помощью растворов, содержащих соли предшественников выбранных металлов, когда они относятся к VIII группе. Она может также быть введена посредством одной или нескольких операций пропитки сформованной и прокаленной подложки раствором предшественников оксидов металлов группы VIII (в частности, кобальта и никеля), если до этого во время пластификации подложки были введены предшественники оксидов металлов VIB группы (в частности, молибден или вольфрам). Наконец, она может также быть введена, наиболее предпочтительно, путем одной или нескольких операций пропитки прокаленной подложки, образованной по меньшей мере из одного алюмосиликата согласно изобретению и, возможно, по меньшей мере одного связующего, растворами, содержащими предшественников оксидов металлов групп VI и/или VIII, причем предшественники оксидов металлов VIII группы вводятся предпочтительно после предшественников оксидов металлов VIB группы или одновременно с ними.

Предпочтительно, подложка пропитывается водным раствором. Пропитка подложки предпочтительно осуществляется методом пропитки, называемым "сухим", который хорошо известен специалисту. Пропитка может проводиться в одну стадию раствором, содержащим совокупность элементов, составляющих конечный катализатор.

Таким образом, катализатор по настоящему изобретению может включать по меньшей мере один элемент VIII группы, такой как железо, кобальт, никель, рутений, родий, палладий, осмий, иридий или платина. Из металлов VIII группы предпочтительно использовать металл, выбранный из группы, образованной железом, кобальтом, никелем, платиной, палладием и рутением. Катализатор согласно изобретению может также включать по меньшей мере один элемент VIB группы, предпочтительно вольфрам и молибден. Предпочтительно используют сочетания следующих металлов: никель-молибден, кобальт-молибден, железо-молибден, железо-вольфрам, никель-вольфрам, кобальт-вольфрам, платина-палладий, предпочтительными сочетаниями являются никель-молибден, кобальт-молибден, кобальт-вольфрам, еще более предпочтительны платина-палладий и никель-вольфрам. Можно также использовать сочетания трех металлов, например, никель-кобальт-молибден, никель-молибден-вольфрам, никель-кобальт-вольфрам. Выгодно использовать сочетания следующих металлов: никель-ниобий-молибден, кобальт-ниобий-молибден, железо-ниобий-молибден, никель-ниобий-вольфрам, кобальт-ниобий-вольфрам, железо-ниобий-вольфрам, причем предпочтительными сочетаниями являются: никель-ниобий-молибден и кобальт-ниобий-молибден. Можно также использовать сочетания четырех металлов, например никель-кобальт-ниобий-молибден. Можно также использовать сочетания, содержащие благородный металл, такие как рутений-ниобий-молибден, а также рутений-никель-ниобий-молибден.

По меньшей мере один из следующих элементов: фосфор и, возможно, бор и/или кремний и, возможно, элемент(ы), выбранный(ые) из группы или групп VIIB и VB, вводятся в катализатор в любой момент получения и любым методом, известным специалисту.

Предпочтительный способ согласно изобретению состоит в осаждении выбранного промотирующего элемента или элементов на прокаленный или непрокаленный предшественник, предпочтительно прокаленный. Чтобы осадить, например, бор, готовят водный раствор по меньшей мере одной соли бора, такой как тетраборат аммония или пентаборат аммония, в щелочной среде и в присутствии перекиси водорода и проводят сухую пропитку, при которой объем пор предшественника заполняется раствором, содержащим, например, бор. В случае, когда также осаждают, например, кремний, будет использоваться, например, раствор соединения кремния типа силикона или эмульсия силиконового масла.

Осаждение бора и кремния может также проводиться одновременно, используя, например, раствор, содержащий соль бора и соединение кремния типа силикона. Так, например, в случае, когда предшественник является катализатором типа никель-вольфрам на алюмосиликатной подложке, можно пропитать этот предшественник водным раствором тетрабората аммония и силикона Rhodorsil E1P фирмы Rhodia, провести сушку, например, при 120°C, затем пропитать раствором фторида аммония, провести сушку, например, при 120°C, и провести прокаливание, например и предпочтительно, на воздухе в проницаемом слое, например, при 500°C в течение 4 часов.

Промотирующий элемент, выбранный из группы, образованной фосфором, кремнием и бором, а также элементы групп VIIB, VB, могут вводиться путем одной или нескольких операций пропитки прокаленного предшественника избытком раствора.

Когда вводится по меньшей мере один промотирующий элемент, P и, возможно, B и/или Si, его распределение и локализация могут быть определены такими методами, как микрозонд Кастаинга (профиль распределения разных элементов), электронная просвечивающая микроскопия в сочетании с рентгеноспектральным анализом компонентов катализатора, а также составлением картографии распределения элементов, присутствующих в катализаторе, с помощью электронного микрозонда. Эти методы позволяют выявить наличие этих экзогенных элементов, добавленных после синтеза алюмосиликата согласно изобретению.

Интересно получить катализаторы, имеющие однородные концентрации CMo, CNi, CW и CР по экструдату. Интересно также приготовить катализаторы, имеющие разные концентрации CMo, CNi, CW и CP в центре и на периферии. Эти катализаторы имеют профили распределения, называемые вогнутым или выпуклым. Другим типом распределения является корочковый, где элементы активной фазы распределены на поверхности.

Обычно отношение концентраций CMo, CNi, CW и Cp в середине и на границе интервала составляет от 0,1 до 3. В одном варианте изобретения оно составляет от 0,8 до 1,2. В другом варианте изобретения отношение концентраций CР в середине и на границе интервала составляет от 0,3 до 0,8.

Предпочтительным источником фосфора является ортофосфорная кислота H3PO4, но подходят также ее соли и сложные эфиры фосфатов аммония. Фосфор может вводиться, например, в виде смеси фосфорной кислоты и органического основного соединения, содержащего азот, такого как аммиак, первичные и вторичные амины, циклические амины, соединения семейства пиридина и хинолеинов и соединения семейства пиррола. Могут применяться вольфрамофосфорная или вольфрамомолибденовая кислоты.

Содержание фосфора подбирается, без ограничения объема изобретения, так, чтобы получить смешанное соединение в растворе и/или на подложке, например, вольфрам-фосфор или молибден-вольфрам-фосфор. Эти смешанные соединения могут быть гетерополианионами. Эти соединения могут быть, например, гетерополианионами Андерсона. Массовое содержание фосфора, в пересчете на P2O5, составляет от 0,01 до 6%, предпочтительно от 0,01 до 4%, наиболее предпочтительно - от 0,01 до 2,5%.

Источник бора может быть борной кислотой, предпочтительно ортоборной кислотой H3BO3, тетраборатом или пентаборатом аммония, оксидом бора, сложными эфирами борной кислоты. Бор может вводиться, например, в виде смеси борной кислоты, перекиси водорода и основного органического соединения, содержащего азот, такого как аммиак, первичные и вторичные амины, циклические амины, соединения семейства пиридина и хинолеинов и соединения семейства пиррола. Бор может вводиться, например, как раствор борной кислоты в вводно-спиртовой смеси.

Можно использовать разнообразные источники кремния. Так, можно использовать ортосиликат этила Si(ОEt)4, силоксаны, полисилоксаны, силиконы, силиконовые эмульсии, силикаты галогенидов, как фторсиликат аммония (NH4)2SiF6 или фторсиликат натрия Na2SiF6. Также с выгодой могут использоваться силикомолибденовая кислота и ее соли, силиковольфрамовая кислота и ее соли. Кремний может добавляться, например, пропиткой раствором этилсиликата в водно-спиртовой смеси. Кремний может вводиться, например, пропиткой водной суспензией соединения кремния типа силикона или кремниевой кислоты.

Металлы VIB группы и VIII группы в катализаторе по настоящему изобретению могут присутствовать, полностью или частично, в виде элементарного металла, и/или оксида, и/или сульфида.

Например, из источников молибдена и вольфрама можно использовать оксиды и гидроксиды, молибденовые и вольфрамовые кислоты и их соли, в частности соли аммония, такие как молибдат аммония, гептамолибдат аммония, вольфрамат аммония, фосфомолибденовая кислота, фосфовольфрамовая кислота и их соли, силикомолибденовая кислота, силиковольфрамовая кислота и их соли.

Источники элементов VIII группы, которые могут применяться, хорошо известны специалисту. Например, в случае неблагородных металлов применимы нитраты, сульфаты, гидроксиды, фосфаты, галогениды, например хлориды, бромиды и фториды, карбоксилаты, например ацетаты и карбонаты. Для благородных металлов можно использовать галогениды, например хлориды, нитраты, кислоты, такие как хлорплатиновая кислота, оксихлориды, такие как оксихлорид рутения аммиакат.

Других галогенов, кроме того, что вводится для пропитки, предпочтительно не добавляют, причем этим галогеном предпочтительно является хлор.

Получение подложки

Подложка может быть образована из чистого алюмосиликата или может получаться смешением указанного алюмосиликата со связующим, таким, как оксид кремния (SiO2), оксид алюминия (Al2O3), глины, оксид титана (TiO2), оксид бора (B2O3), оксид циркония (ZrO2) и все смеси названных выше связующих. Предпочтительными связующими являются оксид кремния и оксид алюминия, еще более предпочтительно оксид алюминия