Контактный раствор, способ и установка для очистки поверхности металлических сплавов, в том числе поверхности трещин и узких зазоров

Иллюстрации

Показать всеИзобретение относится к очистке поверхности деталей из различных жаропрочных никелевых сплавов, применяемые для изготовления лопаток турбин авиационных двигателей, физико-химическим воздействием растворами, а также к установке для его осуществления. Контактный раствор содержит водный раствор 20-42% (10,7-23,8 М) фтористоводородной кислоты с добавлением йод- и/или бромсодержащих соединений, способных при диссоциации в водных растворах образовывать йод или бром ионы. В качестве йод- и/или бромсодержащих соединений он содержит, иодиды и/или бромиды аммония или щелочных металлов, таких как, литий, натрий, калий, при концентрации добавляемых соединений в интервале от 0,4 до 2,0 М. В способе на поверхность очищаемой детали воздействуют указанным контактным раствором при температуре 60-105°С и давлении 1 атм или меньше, при этом очистку осуществляют циклами в замкнутом объеме. Установка содержит реактор для проведения очистки, парогенератор, конденсатор, емкость для контактного раствора, соединенные между собой трубопроводами, снабженными клапанами-переключателями для изменения давления в реакторе, с возможностью осуществления очистки циклами в замкнутом объеме. Изобретение обеспечивает увеличение эффективности очистки поверхности из указанных металлических сплавов, позволяющей удалить оксиды металлов из трещин и узких зазоров на данной поверхности. 3 н. и 2 з.п. ф-лы, 5 табл., 5 ил.

Реферат

Изобретение относится к обработке поверхности металлических сплавов, а именно к способу очистки поверхности деталей из различных жаропрочных никелевых сплавов, применяемых для изготовления лопаток турбин авиационных двигателей, физико-химическим воздействием растворов, содержащих специальные реагенты, а также к установке для его осуществления.

В процессе эксплуатации авиационных двигателей на лопатках турбин возникают трещины вследствие воздействия на материал лопаток высоких температур, больших аэродинамических и механических нагрузок и т.п. Стоимость лопаток очень высока. Тем не менее, по причине отсутствия в настоящее время отечественной технологии, позволяющей осуществлять качественный ремонт лопаток с трещинами, такие лопатки заменяют новыми, что является экономически невыгодным решением проблемы. Аналогичные проблемы возникают и при эксплуатации энергетических турбин, а также в других производствах, где требуется подготовительная очистка загрязненных поверхностей для проведения ремонтных работ методом пайки или сварки, др.

Известно довольно большое количество способов, применяемых для очистки поверхностей различных деталей, изготовленных из металлов или их сплавов, основанные на использовании органических жидкостей, водных растворов моющих и травильных средств, а также в сочетании с механическими способами очистки, например, обработка пневмо- и гидроабразивными струями. Все эти способы применимы для легкодоступных поверхностей металлических деталей. Особый случай представляет собой качественная очистка труднодоступной поверхности трещин от оксидов металлов и продуктов горения топлива, образующихся на лопатках турбин при эксплуатации авиационных двигателей и энергетических установок.

За рубежом для ремонта металлических деталей с трещинами широко используют технологию DAYTON, благодаря чему значительно увеличивается ресурс работы этих деталей, экономятся материалы и сокращаются трудозатраты по сравнению с изготовлением новых.

Ремонт деталей по указанной технологии осуществляют в две стадии:

- очистка поверхности трещин от оксидов металлов;

- высокотемпературная пайка трещин специальными высокожаропрочными припоями.

Ключевым моментом в технологии DAYTON (разработан и запатентован UDRI-University of Dayton, Research Institute) является процесс качественного удаления оксидов металлов с поверхности устья трещин (FCP-Fluorocarbon Cleaning Process) [EP 0003660, B23K 1/20, C23G 5/00, 1979-08-22; EP 0034041, B23K 1/20, C23G 5/00, 1981-08-19; US 4324594, B23K 1/20, C23G 5/00, 1982-04-13; US 43228044, 1982-05-04; US 4405379, B23K 1/20, C23G 5/00, 1983-09-20; AU 54267B, 1985-02-28 EP 02371453, 1987-09-16; US 5071486, C23F 1/12, C23G 5/00, 1991-12-10].

Таким образом, очистка трещин от оксидов металлов является необходимым условием для проведения ремонта деталей, поврежденных трещинами методом высокотемпературной вакуумной пайки.

Прототипом предлагаемого способа, применяемых реагентов и установки для его осуществления является процесс [Pat. US 5071486, Process for removing protective coatings and bonding layers from metal parts // Chasteen J.W., C23F 1/12, C23G 5/00, 1991-12-10], подробно описанный в работе [Internet: http://www.davtonprocess. corn/process, htm (Dayton Process BV - Fluorocarbon cleaning process)]. В Dayton FC-процессе обработки загрязненной поверхности металлов, в том числе поверхности трещин, используют газ, содержащий элементы C, O, H, F, как основной очищающий реагент. При этом отношение Н/O=104. Предпочтительным источником C-O-H-F-газа является термическое разложение политетрафторэтилена (ПТФЭ, тефлон® - DuPONTS зарегистрированный товарный знак).

Процесс осуществляется в металлической реторте, на дно которой помещается политетрафторэтилен, а в центре располагается деталь, подвергаемая очистке. Процесс протекает в три стадии:

1 стадия - постепенное нагревание ПТФЭ (500-600°C) с образованием мономера тетрафторэтилена.

Мономер реагирует с водородом (H2), поток которого, содержащий пары воды, подается автономно в нижнюю часть реторты:

2 стадия - обработка поверхности при 700-800°C в течение 4-х ч газом, содержащим HF, C2F4, H2, CH4, CO, с образованием газообразных и твердых фторидов металлов, например:

3 этап - восстановление образовавшихся твердых фторидов, например, CrF3 до металлов при температурах 950-1100°C и атмосфере, содержащей, преимущественно, водород, для этого увеличивается подача водорода с целью вытеснения других газообразных продуктов.

После этого систему охлаждают. Отметим, что обогрев реторты осуществляется электропечью. Сбрасываемые в атмосферу газообразные продукты проходят через скруббер, контактируя с раствором NaOH:

Основными существенными недостатками способа являются: длительность процесса (только вторая стадия процесса продолжается 4 ч) и применение высоких температур на всех стадиях процесса (от 500 до 1100°C), что существенно сказывается на экономике процесса; использование газообразного HF, который при высоких температурах способен реагировать не только с нежелательными оксидами металлов, но и с базовыми металлами, входящими в состав сплавов (см. реакцию 5), что может привести к увеличению размера трещин и изменению состава сплава в поверхностном слое, а следовательно, и структуры сплава; использование газообразного водорода при высоких температурах, что повышает пожаро- и взрывоопасность производства; образование экологически неблагоприятных газообразных выбросов, содержащих H2, CH4, а также монооксид углерода (CO), образующийся по реакции (5) и вследствие взаимодействия метана с водой .

Изобретение решает задачу увеличения эффективности процесса способом проведения очистки поверхности металлических сплавов, в том числе поверхности трещин и узких зазоров при температурах 60-105°C путем обеспечения массообмена циклической промывкой жидкостью при температуре и давлении, близких к условиям ее кипения. В этих условиях жидкость обладает минимальным показателем вязкости, что обеспечивает доступ жидкости в узкие трещины. После этого давление резко понижается, что вызывает бурное кипение жидкости, в том числе и на внутренних поверхностях в полостях трещин. Это приводит к удалению раствора, содержащего растворенные и/или прореагировавшие оксиды металлов в виде фтористых соединений. Процесс сопровождается дополнительной промывкой поверхности трещин жидкопаровой смесью при температуре кипения. При необходимости цикл может повторяться до полной очистки поверхности.

Задача решается составом раствора, применяемого для очистки поверхности металлических сплавов, в том числе поверхности трещин и узких зазоров, характеризующийся тем, что он представляет собой водный раствор 20-42% (10,7-23,8 М) фтористоводородной кислоты с добавлением йод- и/или бромсодержащих соединений, способных при диссоциации в водных растворах образовывать йод- или бром-ионы. В качестве йод- и/или бромсодержащих соединений он содержит, предпочтительно, иодиды и/или бромиды аммония или щелочных металлов, таких как, литий, натрий, калий. Концентрация добавляемого йод- и/или бромсодержащего соединения находится в интервале от 0,4 до 2,0 М.

Контактный раствор готовят на базе водных растворов 20-42% (10,7-23,8 М) фтористоводородной (плавиковой) кислоты с добавлением йод- и/или бромсодержащих соединений, способных при диссоциации в водных растворах образовывать I- или Br-ионы. Концентрация добавляемого соединения должна находиться в интервале от 0,4 до 2,0 М, предпочтительно из ряда: иодиды и бромиды аммония или щелочных металлов (Li, Na, K). Возможно использование иодоводорода и/или бромоводорода, но это приводит к усложнению технологической схемы установки (необходим дополнительный узел для подачи реагентов в раствор плавиковой кислоты).

Задача решается также способом очистки поверхности металлических сплавов, в том числе поверхности трещин и узких зазоров, который осуществляют путем циклизации описанного выше контактного раствора в замкнутом объеме при температуре 60-105°C и давлениях меньше или равных 1 атм.

Задача решается установкой для осуществления процесса очистки поверхности металлических сплавов, в том числе поверхности трещин и узких зазоров.

Установка для проведения процесса очистки поверхности металлических сплавов, в том числе поверхности трещин и узких зазоров, включает в себя: реактор, испаритель, конденсатор, емкость для контактного раствора, соединенные между собой трубопроводами, которые снабжены 6-ю клапанами-переключателями, которые переключаются в определенной последовательности, так чтобы давление в реакторе периодически изменялось.

Реактор, конденсатор и емкость для контактного раствора выполнены из меди или из биметалла, предпочтительно, пара медь-сталь.

Клапаны обеспечивают необходимую последовательность подключения и отключения отдельных узлов установки с определенной периодичностью.

Принципиальная технологическая схема установки и фото демонстрационной установки приведены на Фиг.2 и 3.

Предлагаемый способ очистки поверхности металлических сплавов от загрязнений, как и прототип, основан на применении фтористого водорода, как базового химического соединения, входящего в состав среды, применяемой для воздействия на компоненты загрязнителей поверхности металлических сплавов.

Основными отличиями предлагаемого способа очистки поверхности металлических сплавов, в том числе поверхности трещин и узких зазоров, являются:

а) проведение процесса очистки в мягких условиях при температурах 60-105°C и давлениях, близких к атмосферному (≤1 атм), делает процесс более безопасным и технологичным, а также менее энергозатратным;

б) использование водного раствора, содержащего 20-42% (10,7-23,8 М) фтористоводородной (плавиковой) кислоты и соединения йода и/или брома в концентрациях от 0,4 до 2,0 М, предпочтительно, из ряда: иодиды и бромиды аммония или щелочных металлов (Li, Na, K);

в) использование для приготовления контактного раствора более доступных и дешевых компонентов положительно влияет на экономику процесса;

г) проведение процесса циклической очистки с резким изменением давления в системе, посредством заданной последовательности включения и отключения потоков реагента с помощью клапанов-переключателей, сокращает время очистки и обеспечивает высокую эффективность удаления загрязнений не только с доступных поверхностей, но и из узких зазоров-трещин (20-150 мкм);

д) осуществление процесса очистки при давлении ниже атмосферного (≤1 атм), исключает попадание паров контактного раствора в атмосферу при нарушении технологического цикла (аварийная ситуация).

Сущность изобретения иллюстрируется примерами приготовления контактных растворов (примеры А, Б, В, Г, Д, Е, Ж, З), описанием установки и ее работы (Фиг.1-3) и результатами проведения процесса очистки (Фиг.4-5, таблицы 1-4).

Приготовление контактных растворов.

Пример А.

В мерную колбу из прозрачного тефлона или полиэтилена на 100 мл помещают 33,2 г (0,2 моля) иодида калия (KI) и добавляют 42%-ной (23,8 М) водный раствор фтористоводородной (плавиковой) кислоты сначала небольшими порциями, перемешивая, затем доводят до 100 мл. Полученный раствор используют в качестве контактного раствора для процесса очистки.

Пример Б.

Аналогичен примеру А, отличающийся тем, что берут иодид натрия 29,98 г (NaI) или 37,18 г NaI×2 H2O (0,2 моля).

Пример В.

Аналогичен примеру А, отличающийся тем, что берут бромид калия (KBr) 17,85 г (0,15 моля).

Пример Г.

Аналогичен примеру А, отличающийся тем, что берут бромид натрия (NaBr×2 H2O) 13,89 г (0,1 моль).

Пример Д. Аналогичен примеру А, отличающийся тем, что берут 6,94 г (0,05 моля) бромида натрия (NaBr×2 H2O, 8,30 г (0,05 моля) иодида калия (KI), 4,9 г бромида аммония (0,05 моля) (NH4Br) и 4,34 г ((0,05 моля) бромида лития (LiBr).

Пример Е. Аналогичен примеру Д, отличающийся тем, что добавляют 20% (10,69 М) водный раствор фтористоводородной кислоты.

Пример Ж. Аналогичен примеру А, отличающийся тем, что добавляют 32% (17,70 М) водный раствор фтористоводородной кислоты.

Пример З. Аналогичен примеру А, отличающийся тем, что берут 6,64 г(0,04 моля) иодида калия (KI).

Пример И. Аналогичен примеру А, отличающийся тем, что берут 50 мл 10,0 М раствора бромоводородной кислоты (HBr).

Пример К. Аналогичен примеру А, отличающийся тем, что берут 40 мл 15,0 М раствора иодоводородной кислоты (HI).

Описание установки.

Принципиальная технологическая схема установки приведена на Фиг.1, где: 1 - парогенератор; 2 - водомерная трубка; 3 - термометр; 4 - клапаны; 5 - емкость для контактного раствора; 6 - к термостату; 7 - контактный раствор; 8 - реактор; 9 - нагреватель; 10 - уровнемер; 11 - термопара; 12 - конденсатор; 13 - вода для охлаждения.

Установка включает следующие основные аппараты: парогенератор (1), реактор (8), конденсатор (12) и емкость для контактного раствора (5). Соединение емкостей установки проведено фторопластовой трубкой марки ФТ-4. Регулирование потоков контактного раствора в жидкой и газообразной фазах, а также подача водяного пара из парогенератора осуществляют с помощью клапанов-переключателей (4). Клапаны обеспечивают потоки контактного раствора, его паров и водяного пара, для соблюдения оптимальных гидро-, газодинамических и химических условий очистки. Источник электрического питания мощностью 3 кВт с напряжением 220 B подключают к сети переменного тока. Материалы установки, контактирующие с контактным раствором и его парами устойчивы к его длительному воздействию.

Одним из преимуществ предлагаемой технологии является то, что для работы установки не требуется насосов для перекачки жидкости или газа.

Описание основного оборудования установки.

Внешний вид установки очистки поверхности металлических сплавов, в том числе поверхности трещин и узких зазоров, представлен на Фиг.2, где изображены: реактор, емкость для контактного раствора, парогенератор, конденсатор.

Парогенератор (Фиг.2, внизу) представляет собой цилиндрический сосуд горизонтального типа, изготовленный из стали марки 12Х18Н10Т, и предназначен для создания потока водяного пара, который используется, во-первых, для удаления из системы воздуха, во-вторых, для промывки системы после прекращения процесса очистки. Парогенератор снабжен нагревательным элементом, а также имеет водомерную трубку и датчик температуры.

Реактор (Фиг.3) представляет собой вертикальный цилиндрический сосуд с плоскими днищем и крышкой, закрепленными фланцевыми соединениями. Реактор предназначен для проведения процесса очистки образцов, размещенных на крепежном устройстве, смонтированном внутри аппарата. Аппарат изготовлен из меди марки M1. Реактор снабжен контактным нагревателем, регулируемой мощности, для контроля которой служит термопара с цифровой индикацией температуры. С целью увеличения кпд нагревателя на внешнюю поверхность реактора газодетонационным методом нанесено керамическое покрытие толщиной 100 мкм из оксида титана, обеспечивающее электроизоляцию нагревателя от стенки реактора и хорошую теплопередачу.

Конденсатор (Фиг.2, слева, вверху) представляет собой вертикальный цилиндрический сосуд, предназначенный для удаления паров контактного раствора из установки путем их конденсации. Аппарат изготовлен из меди марки M1. Конденсатор имеет рубашку, изготовленную из стали марки 12Х18Н10Т, для водяного охлаждения, днище и крышка закреплены фланцевыми соединениями.

Емкость для контактного раствора (Фиг.2, справа, вверху) представляет собой вертикальный цилиндрический сосуд, снабженный рубашкой для обеспечения термостатирования - поддержания необходимой температуры раствора в течение процесса очистки. Емкость предназначена для снабжения реактора контактным раствором. Материал, из которого изготовлена емкость - M1, рубашка - сталь марки 12Х18Н10Т.

При изготовлении установок, предназначенных для очистки поверхности крупногабаритных деталей, например лопаток турбин энергетических установок или других изделий большого размера, основные аппараты установки очистки выполняют из биметалла, предпочтительно пара медь-сталь. Марку стали выбирают по прочностным характеристикам с учетом экономической составляющей. В связи с этим могут быть рекомендованы следующие марки: Ст.3, Ст.20, Ст.45 и др.

Методика проведения процесса очистки

Процесс осуществляют при повышенной температуре и при давлении ниже атмосферного, путем следующей последовательности стадий:

I - стадия: промывка системы водяным паром;

II - стадия: заполнение реактора контактным раствором из расходной емкости;

III - стадия: нагрев контактного раствора в реакторе;

IV - стадия: перепуск контактного раствора в расходную емкость;

V - стадия: испарение контактного раствора и его конденсация.

Перед началом процесса очистки парогенератор (1) заполняют дистиллированной водой, очищаемые образцы помещают в реактор (8). Затем в рубашку расходной емкости раствора (5) подают теплоноситель из термостата, а в рубашку конденсатора (12) - воду для охлаждения. Температуру в реакторе поддерживают оптимальной, путем регулирования мощности контактного нагревателя. После нагрева парогенератора образовавшимся паром продувают все емкости установки, таким образом, удаляют воздух из установки. Затем весь объем установки отсекают от атмосферы выпускным клапаном. После конденсации пара контактный раствор подают в расходную емкость (5), откуда он поступает в реактор (8), где происходит процесс очистки образцов. Остаточные пары контактного раствора конденсируются в аппарате (12), из которого удаляются по окончании процесса. Цикл может повторяться многократно, вплоть до полного расходования всего контактного раствора в расходной емкости (5). Контроль параметров процесса осуществляют по показателям: температуры реактора и конденсатора, уровнемеров. Переключение клапанов производят в такой последовательности, чтобы обеспечить своевременное поступление и удаление раствора или паров контактного раствора в реактор и из него.

Процесс очистки испытывают на модельных образцах двух типов. Первые (I тип) предназначены для выбора газо- и гидродинамических характеристик процесса, вторые (II тип) для определения времени (количества циклов) очистки.

I тип: Образцы были изготовлены из стекла в виде двух пластин размером 16×20 мм. На предварительно очищенную органическими растворителями поверхность наносили смесь из оксидов алюминия, титана, молибдена и т.п. с красителем-индикатором. Оксиды металлов выбирали из ряда металлов, входящих в сплав ЖС6-У (таблица 2). После этого пластины плотно сжимали и фиксировали проволочным креплением так, чтобы зазор между пластинами составлял 50-130 мкм. Имитация трещины и строгое соблюдение ее размера достигалось за счет того, что между пластинами, в угловых частях, располагали прокладки из алюминиевой фольги соответственной толщины.

II тип: Пластины из сплава ЖС6-У, ВЖМ1, ЖС32, обработанные в условиях эксплуатации лопаток авиационных двигателей, имели на поверхности слой, состоящий из оксидов металлов, входящих в состав сплава и некоторое количество углерода в виде сажи (таблица 2). Каждый образец состоит из двух плотно сжатых пластин, зафиксированных никелевой проволокой.

Методика испытаний образцов I типа:

Изготовленные образцы испытывают при различных температурах, помещая их в реактор установки очистки (Фиг.2). В качестве контактной жидкости использовали дистиллированную воду, либо водный раствор этанола. Задаваемая температура (Т=60÷120°С) определяет соответствующие газо- и гидродинамические характеристики процесса. Образцы сравнения испытывают при их погружении в жидкость при температурах, близких к температуре кипения воды (Т=90÷100°C).

После проведения цикла очистки на модельных образцах, последние разнимают и изучают поверхность их соприкосновения.

Проведенные опыты показывают, что при кипячении образцов-имитаторов в растворе в течение 1-2 ч (таблица 1, примеры 1-2) площадь нанесенных оксидов металлов остается практически без изменения, наблюдают только легкое размывание по периметру образцов.

При проведении полной процедуры очистки, в соответствии с установленным регламентом режимах циклизации, остатков оксидов металла и красителя на образцах практически не наблюдают (таблица 1, примеры 3-6). В примерах 4-6 оксиды не наблюдаются даже в следовых количествах.

Основной результат, который был получен при проведении данных испытаний, заключается в том, что выбранные газо- и гидродинамические параметры процесса позволяют удалять оксиды металлов из узких зазоров (50-120 мкм) за 0,3÷0,5 ч. Данный результат был не очевиден и является оригинальным (полученным впервые).

| Таблица 1. | |||||

| Данные по испытанию образцов-имитаторов I типа | |||||

| № пп | Образец | Т, °C | Время, ч | ΔS=(S1-S2), % | Примечание |

| 1. | С-13 (Опыт для сравнения) | 90 | 1,0 | 10 | Дистиллированная вода |

| 2. | С-15 (Опыт для сравнения) | 100 | 2,0 | 8 | Дистиллированная вода |

| 3. | С-21 | 60 | 1,0 | 98,6 | Дистиллированная вода |

| 4. | С-22 | 90 | 0,5 | 100 | Дистиллированная вода |

| 5. | С-26 | 90 | 0,3 | 100 | Водный раствор этанола |

| 6. | С-27 | 120 | 0,3 | 100 | Водный раствор этанола |

где: S1 - площадь поверхности образца, покрытая оксидами металлов до испытаний, мм2;

S2 - площадь поверхности образца, покрытая оксидами металлов после испытаний, мм2;

ΔS - изменение (уменьшение) площади поверхности, покрытой оксидами металлов, %.

Методика испытаний образцов II типа:

Эксперименты с образцами деталей из сплава ЖС6-У проводят в установке циклической очистки (Фиг.2). Для определения качества очистки поверхности в узких зазорах, имитирующих трещины, проводят анализ поверхности в зазорах после разборки образца. Анализ проводят с помощью рентгеновского энергодисперсионного спектрометра INCA Energy, установленного на базе растрового электронного микроскопа LEO 420. Анализ монослоя до и после очистки проводят в точке образца и по площади (S), выбранной площадке 20×20 мкм. Сканирование монослоя проводят от 3 до 5 раз. При расчете содержания конкретного элемента, полученные результаты усредняют.

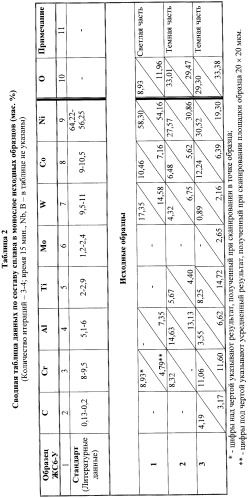

Сводные данные результатов анализа монослоя исходных образцов приведены в таблица 2. Сравнивая полученные данные анализа монослоя исходных образцов с известными данными из литературы, характеризующие состав сплава ЖС6-У (таблица 2, строка 1), можно заключить следующее. Поверхностный слой исходного образца содержит большое количество кислорода (O) и существенно заниженное количество (в 2-2,5 раза) базового металла (Ni). Эти факты являются прямым доказательством образования оксидов металлов на поверхности сплава в условиях эксплуатации. Кроме этого, на поверхности некоторых исходных образцов (таблица 2, образец 3) обнаруживается существенное увеличения содержания углерода (C), что указывает на наличие сажи - продукта горения углеводородного топлива.

Следует отметить, что образцы деталей из сплава ЖС6-У как до очистки, так и после имеют светлые и темные области на поверхности (Фиг.5). В связи с вышесказанным, проводят анализ поверхности образцов как в светлой части, так и в темной области. Выясняют, что темная область исходных образцов характеризуется высоким содержанием кислорода (O) и содержит углерод в завышенных количествах (таблица 2, образец 3), тогда как в светлой области наблюдают умеренное содержание кислорода и отсутствие углерода (таблица 2, образец 1).

Проведение процесса очистки на образцах из сплава ЖС6-У с использованием только базового компонента контактного раствора, а именно раствора фтористоводородной кислоты показывает, что очистить окисленную поверхность деталей полностью не удается.

На Фиг.4 показано изменение величины площади (S), очищенной от оксидов металлов в зависимости от концентрации фтористоводородной кислоты, применяемой для очистки образцов. Результаты, представленные на Фиг.4, показывают, что при самых жестких условиях испытаний (концентрация фтористоводородной кислоты 42%) площадь очищенной поверхности не превышает 80%. Экспериментальным путем устанавливают, что при варьировании количества циклов очистки от 10 до 60 в поверхностном слое образцов обнаруживают до 15% остаточного кислорода.

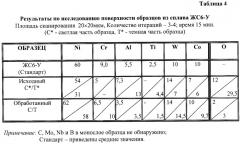

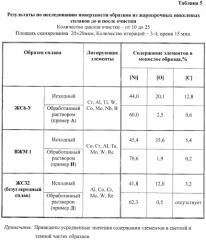

Результаты испытаний модифицированных контактных растворов, применяемых в процессе циклической очистки поверхности сплавов в узких зазорах, приведены в таблице 3. Данные таблицы 3 показывают, что для достижения полной очистки поверхности загрязненной образовавшимися оксидами металлов и продуктами горения топлива оптимальными являются температура 60-105°С и 60-ти кратная циклизация рекомендованных растворов.

Уменьшение температуры процесса возможно, но это будет приводить к увеличению числа циклов промывки, а следовательно, к увеличению времени проведения очистки и увеличению расходного материала - контактного раствора.

На Фиг.5, для наглядности, приведен внешний вид образца до и после циклической очистки. В таблице 4 приведены количества элементов в монослое очищенной поверхности путем усреднения результатов девяти независимых экспериментов на образцах ЖС6-У. После 60-кратной циклизации углерод в монослое образцов не обнаруживают, а кислород обнаруживают в следовых количествах.

В таблице 5 приведены результаты испытаний образцов, изготовленных из различных жаропрочных никелевых сплавов монокристаллической структуры, применяемых для изготовления лопаток турбин авиационных двигателей. Полученные данные показывают, что рекомендованные режимы позволяют достигать практически полное удаление оксидов металлов (см. содержание кислорода, табл.5, столбец 5) и углерода (см. содержание углерода, табл.5, столбец 6). Следует отметить, что для удаления оксидов металлов из узких зазоров сплава ЖС6-У потребовалось 10-15 циклов, тогда как для сплавов ВЖМ1 и ЖС32 от 20 до 25 циклов. Все это является подтверждением того, что данный метод и составы разработанных растворов могут быть применены для любых сплавов, разработанных на основе никеля.

1. Контактный раствор для очистки поверхности деталей из металлических сплавов, в том числе поверхности трещин и узких зазоров, содержащий водный раствор 20-42% (10,7-23,8 М) фтористоводородной кислоты с добавлением йод- и/или бромсодержащих соединений, способных при диссоциации в водных растворах образовывать йод- или бром-ионы.

2. Контактный раствор по п.1, который в качестве йод- и/или бромсодержащих соединений содержит предпочтительно иодиды и/или бромиды аммония или щелочных металлов, таких как литий, натрий, калий, при концентрации добавляемых соединений в интервале от 0,4 до 2,0 М.

3. Способ очистки поверхности деталей из металлических сплавов, включающий воздействие контактного раствора по п.1 или 2 на поверхность очищаемой детали при температуре 60-105°С и давлении 1 атм или меньше, при этом очистку осуществляют циклами в замкнутом объеме.

4. Установка для очистки поверхности деталей из металлических сплавов, в том числе поверхности трещин и узких зазоров, содержащая реактор для проведения очистки, парогенератор, конденсатор, емкость для контактного раствора, соединенные между собой трубопроводами, снабженными клапанами-переключателями для изменения давления в реакторе, с возможностью осуществления очистки циклами в замкнутом объеме.

5. Установка по п.4, в которой реактор, конденсатор и емкость для контактного раствора выполнены из меди или из биметалла, предпочтительно пары медь-сталь.