Газлифтный клапанный узел

Иллюстрации

Показать всеНастоящее изобретение, в общем, относится к газлифтному клапанному узлу, предназначенному для скважины. Обеспечивает повышение надежности работы устройства. Сущность изобретения: устройство содержит газлифтный клапан, имеющий запорный клапанный элемент, расположенный между кольцевым пространством и каналом насосно-компрессорной трубы, приспособленный для выборочного перемещения через него потока текучей среды от впускной стороны к выпускной стороне запорного клапанного элемента и способный смещаться для предотвращения утечки текучей среды через него от выпускной стороны к впускной стороне. Имеется изолирующий элемент, расположенный на впускной стороне запорного клапанного элемента и приспособленный спускаться в скважину в первом положении, в котором он изолирует выпуск запорного клапанного элемента от давления текучей среды в кольцевом пространстве или канале насосно-компрессорной трубы для предотвращения утечки текучей среды, и в ответ на величину давления текучей среды, превышающую пороговую величину, переходить во второе положение. В последнем положении изолирующий элемент обеспечивает перемещение текучей среды через него независимо от величины давления текучей среды. 4 н. и 15 з.п. ф-лы, 12 ил.

Реферат

Настоящее изобретение, в общем, относится к газлифтному клапанному узлу.

Для перемещения скважинной текучей среды на поверхность скважины скважина может включать в себя эксплуатационную насосно-компрессорную трубу. Более конкретно, эксплуатационная насосно-компрессорная труба обычно опускается в ствол скважины для перемещения скважинной текучей среды из одной или более подземных формаций через центральный канал насосно-компрессорной трубы на поверхность скважины. Из-за своего веса столб скважинной текучей среды, которая находится в эксплуатационной насосно-компрессорной трубе, может уменьшить скорость, с которой скважинная текучая среда добывается из формации. Более конкретно, столб скважинной текучей среды в эксплуатационной насосно-компрессорной трубе оказывает гидростатическое давление, которое увеличивается с глубиной скважины. Таким образом, в районе конкретной эксплуатируемой формации гидростатическое давление может быть достаточно высоким для существенного снижения скорости добычи скважинной текучей среды из формации.

Для уменьшения гидростатического давления и, таким образом, увеличения скорости добычи текучей среды, может применяться технология искусственного подъема. Одна такая технология включает в себя нагнетание газа в эксплуатационную насосно-компрессорную трубу для замещения некоторого количества скважинной текучей среды более легким газом в насосно-компрессорной трубе. Замещение скважинной текучей среды более легким газом уменьшает гидростатическое давление внутри эксплуатационной насосно-компрессорной трубы и позволяет пластовым текучим средам поступать в ствол скважины с более высокой скоростью. Нагнетаемый в эксплуатационную насосно-компрессорную трубу газ обычно доставляется вниз по кольцевому пространству, окружающему эксплуатационную насосно-компрессорную трубу и вводится в эксплуатационную насосно-компрессорную трубу через один или несколько газлифтных клапанов.

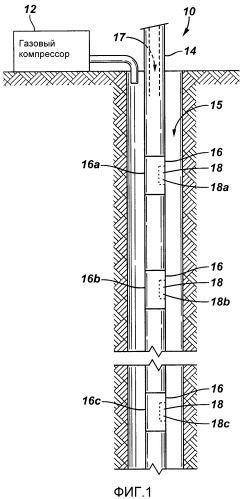

На фиг.1 показана газлифтная система 10 по патенту США №6932581 от 23.08.2005, содержащая эксплуатационную насосно-компрессорную трубу 14, которая опущена в ствол скважины. Для нагнетания газа система 10 включает в себя газовый компрессор 12, расположенный на поверхности скважины, для сжимания газа, который подается в кольцевое пространство 15 скважины. Для управления подачей газа между кольцевым пространством 15 и центральным каналом 17 эксплуатационной насосно-компрессорной трубы 14 система 10 может включать в себя несколько боковых газлифтных мандрелей 16 (газлифтные мандрели 16а, 16b и 16с, изображенные в качестве примеров). Каждая из газлифтных мандрелей 16 включает в себя соответствующий газлифтный клапан 18 (газлифтные клапаны 18а, 18b и 18с, изображенные в качестве примеров) для установления однонаправленного поступления текучей среды из кольцевого пространства 15 в центральный канал 17. Вблизи от поверхности скважины один или несколько газлифтных клапанов 18 могут быть разгрузочными клапанами. Разгрузочный газлифтный клапан отрывается, когда давление в кольцевом пространстве превышает определенный порог давления в эксплуатационной насосно-компрессорной трубе, тем самым поддерживая давление в кольцевом пространстве ниже клапана до открытия клапана. Другие газлифтные клапаны, обычно расположенные гораздо ниже поверхности скважины, могут не иметь порога давления открытия.

Газлифтный клапан 18 обычно содержит запорный клапанный элемент, который открывается, позволяя текучей среде течь из кольцевого пространства в эксплуатационную насосно-компрессорную трубу, и закрывается, когда текучая среда начинает течь в обратном направлении. Например, эксплуатационная насосно-компрессорная труба 14 может находиться под давлением для установки пакера, приведения в движение инструмента, выполнения испытаний давлением и так далее. Таким образом, когда давление в эксплуатационной насосно-компрессорной трубе 14 превышает давление в кольцевом пространстве, запорный клапанный элемент закрывается для образования идеального уплотнения для предотвращения любого потока из насосно-компрессорной трубы 14 в кольцевое пространство 15. Однако есть вероятность, что это уплотнение может протекать, и, если произойдет утечка, скважинные операции с использованием эксплуатационной насосно-компрессорной трубы не смогут быть завершены или выполнены. Таким образом, может потребоваться вмешательство, которое может быть дорогостоящим, особенно для морских скважин.

Таким образом, целью настоящего изобретения является улучшение способов предотвращения протекания газлифтных клапанов.

Сущность изобретения

Согласно изобретению создано устройство, предназначенное для использования в скважине, содержащее газлифтный клапан, имеющий запорный клапанный элемент, расположенный между кольцевым пространством и каналом насосно-компрессорной трубы и приспособленный для выборочного перемещения через него потока текучей среды от впускной стороны к выпускной стороне запорного клапанного элемента и способного смещаться для предотвращения утечки текучей среды через него от выпускной стороны к впускной стороне, и изолирующий элемент, расположенный на выпускной стороне запорного клапанного элемента и приспособленный спускаться в скважину в первом положении, в котором он изолирует выпуск запорного клапанного элемента от давления текучей среды в кольцевом пространстве или канале насосно-компрессорной трубы для предотвращения утечки текучей среды, и в ответ на величину давления текучей среды, превышающую пороговую величину, переходить во второе положение, при котором изолирующий элемент, обеспечивает перемещение текучей среды через него независимо от величины давления текучей среды.

Запорный клапанный элемент может устанавливать односторонний поток между кольцевым пространством и каналом насосно-компрессорной трубы.

Запорный клапанный элемент может реагировать на разность давлений между кольцевым пространством и каналом насосно-компрессорной трубы.

Изолирующий элемент может содержать мембрану, содержащую, по меньшей мере, одно из мембраны, выполненной с возможностью разрыва в ответ на разность давлений, приложенную к мембране, разрывного диска или золотникового клапана.

Газлифтный клапан может содержать, по меньшей мере, одно первое отверстие, сообщенное с кольцевым пространством, и, по меньшей мере, одно второе отверстие, сообщенное с каналом насосно-компрессорной трубы, при этом изолирующий элемент расположен между указанными отверстиями.

Газлифтный клапан может быть клапаном, управляемым давлением эксплуатационной насосно-компрессорной трубы, или клапаном, управляемым давлением нагнетания.

Согласно изобретению создан способ, применяемый в скважине, содержащий обеспечение газлифтного клапана, содержащего запорный клапанный элемент, предназначенный для управления сообщением между кольцевым пространством скважины и трубчатым каналом скважины в ответ на приложение давления текучей среды и приспособленный для выборочного перемещения через него потока текучей среды от впуска к выпуску запорного клапанного элемента и для предотвращения утечки текучей среды через него от выпуска к впуску, предотвращения утечки текучей среды через запорный клапанный элемент в направлении потока текучей среды от впуска к выпуску запорного клапанного элемента, вызываемой давлением текучей среды в кольцевом пространстве или трубчатом канале скважины перед началом действия газлифтного клапана, причем указанное предотвращение утечки содержит обеспечение изолирующего элемента, предназначенного в его первом положении для изоляции выпуска запорного клапанного элемента от давления текучей среды и его перехода в ответ на величину давления текучей среды, превышающую пороговую величину, во второе положение, в котором изолирующий элемент обеспечивает перемещение через него текучей среды независимо от величины давления текучей среды.

Обеспечение изолирующего элемента может содержать обеспечение изолирующей мембраны для изоляции давления от, по меньшей мере, одного из кольцевого пространства и трубчатого канала скважины. Способ может дополнительно содержать этап разрыва мембраны для обеспечения последующего действия запорного клапанного элемента.

Обеспечение изолирующего элемента может содержать обеспечение разрывного диска для изоляции давления от, по меньшей мере, одного из кольцевого пространства и трубчатого канала скважины.

Способ может дополнительно содержать этап удаления изолирующего элемента для обеспечения возможности действия газлифтного клапана.

Согласно изобретению создано устройство, предназначенное для использования в скважине, содержащее клапанное седло, запорный клапанный элемент, выполненный с возможностью контакта с клапанным седлом для блокировки перемещения текучей среды через клапанное седло в первом направлении потока и отвода от седла для обеспечения перемещения текучей среды через клапанное седло во втором направлении потока, канал для перемещения текучей среды во втором направлении потока в ответ на отвод запорного клапанного элемента от клапанного седла, и всасывающий канал, отделенный от канала для перемещения текучей среды и имеющий первое отверстие, открытое в канал для перемещения текучей среды, и второе отверстие, открытое в запорный клапанный элемент для обеспечения всасывания на запорном клапанном элементе для приложения отводящей силы к запорному клапанному элементу в ответ на текучую среду, перемещающуюся через канал для перемещения текучей среды.

Всасывающий канал может содержать первый канал, сообщенный с каналом для перемещения текучей среды и являющийся по существу перпендикулярным к нему в месте их сообщения.

Всасывающий канал может дополнительно содержать второй канал, проходящий между первым каналом и областью вблизи запорного клапанного элемента и являющийся по существу параллельным каналу для перемещения текучей среды.

Запорный клапанный элемент может содержать куполообразный элемент для контакта с клапанным седлом.

Запорный клапанный элемент может быть частью газлифтного клапана.

Согласно изобретению создан способ, применяемый в скважине, содержащий обеспечение всасывания на запорном клапанном элементе для содействия открытию клапана в ответ на прохождение потока текучей среды через клапан, которое содержит создание всасывающего канала, отдельного от основного канала текучей среды клапана, содержащего первое отверстие, открытое в канал текучей среды, и второе отверстие, открытое в запорный клапанный элемент для обеспечения всасывания на запорном клапанном элементе в ответ на поток текучей среды, проходящий через клапан.

Способ может дополнительно содержать использование отводящей силы для облегчения действия газлифтного клапана.

Обеспечение всасывания на запорном клапанном элементе может содержать создание, по меньшей мере, одного канала, по существу, перпендикулярного к потоку текучей среды, так что поток устанавливает всасывание на, по меньшей мере, одном канале, и обеспечение сообщения между, по меньшей мере, одним каналом и запорным клапанным элементом.

Преимущества и другие признаки изобретения станут понятны из следующего описания и прилагающихся чертежей, на которых показано следующее;

фиг.1 изображает схему известной газлифтной системы;

фиг.2 - блок-схему способа для предотвращения утечки в газлифтном клапане в соответствии с вариантом осуществления изобретения;

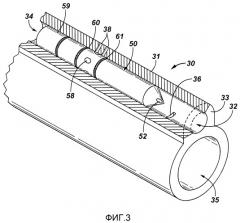

фиг.3 - перспективный вид газлифтного клапанного узла в соответствии с вариантом осуществления изобретения;

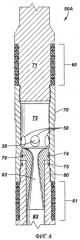

фиг.4 - поперечное сечение верхней части газлифтного клапана газлифтного клапанного узла на фиг.3 в соответствии с вариантом осуществления изобретения;

фиг.5 - поперечное сечение нижней части газлифтного клапана на фиг.3 в соответствии с вариантом осуществления изобретения;

фиг.6, 7, 8 иллюстрируют различные положения разрывного диска газлифтного клапанного узла в соответствии с другим вариантом осуществления изобретения;

фиг.9 - изображает блок-схему, способа для использования всасывающей силы для облегчения открытия запорного клапанного элемента в соответствии с вариантом осуществления изобретения;

фиг.10 - поперечное сечение запорного клапанного узла в соответствии с вариантом осуществления изобретения;

фиг.11 - перспективный вид наконечника иглы запорного клапанного узла на фиг.10 в соответствии с вариантом осуществления изобретения;

фиг.12 - поперечное сечение, по линии 12-12 фиг.11 в соответствии с вариантом осуществления изобретения.

Подробное описание чертежей

На фиг.2 показана блок-схема способа 20 для предотвращения утечки через газлифтный клапанный узел перед использованием клапанного узла для нагнетания газа в скважину. Способ 20 включает в себя стадию 22 обеспечения изолирующего элемента в газлифтном клапанном узле для уплотнения клапанного элемента узла или от эксплуатационной насосно-компрессорной трубы, или от кольцевого пространства. Благодаря уплотнению, которое достигается посредством изолирующего элемента, клапанный элемент не зависит от блокировки потока из эксплуатационной насосно-компрессорной трубы в кольцевое пространство. Следовательно, операции по повышению давления в эксплуатационной насосно-компрессорной трубе (испытания давлением, работы по установке пакера, работа по приведению в действие инструмента, и так далее) могут быть выполнены без риска утечки через клапанный элемент. Как описано выше, когда приходит время задействовать газлифтный клапанный узел на стадии 24, уплотняющий элемент открывается на стадии 26, и после этого клапанный элемент функционирует для управления потоком между кольцевым пространством и эксплуатационной насосно-компрессорной трубой тем же образом, как если бы уплотняющего элемента не было вовсе, на стадии 28.

В качестве более конкретного примера, фиг.3 изображает газлифтный клапанный узел 30 в соответствии с некоторыми вариантами осуществления изобретения. В общем, газлифтный клапанный узел 30 включает в себя газлифтный клапан 50, который имеет клапанный элемент (описанный ниже), управляющий передачей текучей среды между кольцевым пространством скважины и центральным каналом эксплуатационной насосно-компрессорной трубы. Более конкретно, газлифтный клапан 50 расположен в продольном канале 32 мандрели 31. В дополнение к продольному каналу 32 мандрель 31 включает в себя продольный канал 35, который имеет большую площадь поперечного сечения, чем канал 32, расположен эксцентрично по отношению к каналу 32 и образует часть колонны эксплуатационной насосно-компрессорной трубы. Как показано на фиг.3, продольные каналы 32 и 35 являются, как правило, параллельными друг другу. Мандрель 31 включает в себя, по меньшей мере, одно радиальное отверстие 36 для установления сообщения между продольными каналами 32 и 35 и, по меньшей мере, одно радиальное отверстие 38 для установления сообщения между продольным каналом 32 и кольцевым пространством скважины, которое окружает мандрель 31.

В целом, газлифтный клапан 50 сконфигурирован для управления сообщением между продольным каналом 35 и кольцевым пространством скважины. Газлифтный клапан 50 включает в себя верхнее 60 и нижнее 61 уплотнения (например, уплотнительные кольца круглого сечения, уплотнительные кольца v-образного сечения или их комбинация), которые ограничивают внутреннюю поверхность, окружающую газлифтный клапан 50 для образования герметичной области, содержащей радиальные отверстия 58 газлифтного клапана 50 и радиальные отверстия 38. Одно или несколько нижних отверстий 52 (расположенных вблизи нижнего конца 3 продольного канала 32) газлифтного клапана 50, расположены ниже нижнего уплотнения 61 и находятся в сообщении с радиальными отверстиями 36 вблизи нижнего конца 33, продольный канал 32 уплотнен (не показано) для завершения полости для размещения газлифтного клапана 50. Благодаря такому устройству газлифтный клапан 50 приспособлен для управления сообщением между радиальными отверстиями 36 (т.е., центральным каналом колонны эксплуатационной насосно-компрессорной трубой) и радиальными отверстиями 38 (т.е., кольцевым пространством). Как обсуждалось выше, изначально газлифтный клапан 50 находится в нерабочем состоянии. Когда газлифтный клапан 50 переводится в рабочее состояние путем разрушения изолирующего элемента (как описывается ниже), газлифтный клапан 50 устанавливает одностороннее перемещение текучей среды от кольцевого пространства к центральному каналу эксплуатационной насосно-компрессорной трубы. Таким образом, в рабочем состоянии газлифтный клапан 50 пропускает поток из кольцевого пространства в эксплуатационную насосно-компрессорную трубу и идеально препятствует потоку в обратном направлении.

Газлифтный клапанный узел 30 в соответствии с некоторыми вариантами осуществления изобретения может быть установлен и/или удален с помощью каната. Таким образом, в соответствии с некоторыми вариантами осуществления изобретения, газлифтный клапанный узел 30 может включать в себя фиксатор (расположенный около верхнего конца 34 мандрели 31), который может зацепляться канатным инструментом (не показан) для установки газлифтного клапана 50 в мандрели 31 или удаление газлифтного клапана 50 из мандрели 31.

Газлифтный клапанный узел 30 может быть использован в подземной скважине или морской скважине в зависимости от конкретного варианта осуществления изобретения.

В соответствии с некоторыми вариантами осуществления изобретения газлифтный клапан 50 может иметь основную конструкцию, изображенную на фиг.4, показывающей верхнюю секцию 50А клапана, и на фиг.5, показывающей нижнюю секцию 50 В клапана. Как показано на фиг.4, радиальные отверстия 58 газлифтного клапана 50 могут быть выполнены в трубчатом корпусе 70 клапана 50. Трубчатый корпус 70 может быть соединен с верхней и концентрической секцией 71 корпуса клапана 50, который проходит до фиксатора 59 (не изображено на фиг.4).

Корпус 70 включает в себя внутренне пространство 73 для приема скважинной текучей среды, протекающей из радиальных отверстий 58. Скважинная текучая среда, которая поступает в радиальные отверстия 58, течет во внутреннее пространство 7 и через отверстие расходомера 82 трубы 76 Вентури, который может быть, например, подсоединен к нижнему концу корпуса 70. Труба 76 Вентури является обычно концентричной относительно корпуса 70, и отверстие 82 расходомера минимизирует завихрения в потоке газа из скважинного кольцеобразного пространства в центральный канал эксплуатационной насосно-компрессорной трубы.

В других вариантах осуществления изобретения отверстие 82 расходомера может быть заменено другим отверстием, таким как, например, отверстие с прямоугольными краями. Таким образом, возможно множество изменений в объеме прилагаемой формулы изобретения.

Как показано на фиг.4, труба 76 Вентури может быть окружена нижним концом корпуса 70 и может быть уплотнена относительно корпуса 70 с помощью одного или нескольких уплотнений 74, таких как, например, кольца с круглым сечением. Дополнительно, труба 76 Вентури проходит в верхнем конце нижнего корпуса 80, который является концентричным с корпусом 70 и опускается далее в скважину. Корпуса 70 и 80 могут быть уплотнены относительно друг друга с помощью одного или нескольких уплотнений 75, таких как, например, кольца с круглым сечением. Как изображено на фиг.4, нижнее уплотнение 61 (например, уплотнения v-образного сечения, кольца круглого сечения) могут окружать внешнюю поверхность корпуса 80 в соответствии с некоторыми вариантами осуществления изобретения. Канал 82 расходомера соединен с нижним каналом 83, который проходит через корпус 80.

На фиг.5, в соответствии с некоторыми вариантами осуществления изобретения, нижний конец корпуса 80 образует седло 98 клапана, которое открывается и закрывается для управления односторонним потоком через газлифтный клапан 50 с помощью запорного клапанного узла 92.

В соответствии с некоторыми вариантами осуществления изобретения запорный клапанный узел 92 является подпружиненным узлом благодаря пружине 100, который управляет, когда куполообразная часть клапанного элемента 94 узла 92 позволяет или прекращает передачу текучей среды через клапанное седло 98. Более конкретно, запорный клапанный узел 92 прикладывает направленную вверх силу смещения к клапанному элементу 94 для смещения клапанного элемента 94 для прекращения передачи текучей среды через клапанное седло 98. Клапанный элемент 94 обычно сужается в направлении от куполообразной части 95, так что часть 95 прижимается к седлу 98 клапана, как только давление в эксплуатационной насосно-компрессорной трубе становится больше, чем давление в кольцевом пространстве. Когда, однако, давление в кольцевом пространстве является достаточным (относительно давления в эксплуатационной насосно-компрессорной трубе) для приложения силы к клапанному элементу 94 для преодоления смещения пружины, клапанный элемент 94 втягивается, позволяя текучей среде течь из кольцевого пространства в эксплуатационную насосно-компрессорную трубу.

Как показано на фиг.5, нижний конец корпуса 84 может быть уплотнен с помощью, например, кольца 81 круглого сечения относительно нижнего корпуса 86, который проходит вниз до нижнего отверстия 52 газлифтного клапана 50. Внутреннее пространство 120 корпуса 86 сообщено со стороной эксплуатационной насосно-компрессорной трубы газлифтного клапана 50 и принимает скважинную текучую среду из кольцевого пространства, которое открывает запорный клапанный узел 92 и течет через клапанное седло 98. Нижний конец 104 запорного клапанного узла 9.2 может быть прикреплен посредством соединения 106 гильзового типа к корпусу 86.

В идеале, текучая среда не может течь со стороны эксплуатационной насосно-компрессорной трубы запорного клапанного элемента 92 в кольцевое пространство. Однако, из-за возможных утечек, газлифтный клапан 50, в соответствии с некоторыми вариантами осуществления изобретения, включает в себя разрывной дисковый узел 130. Как показано на фиг.5, разрывной дисковый узел 130 может быть уплотнен относительно корпуса 86 с помощью одного или нескольких колец 91 круглого сечения. Разрывной дисковый узел 130 включает в себя разрывной диск 134, который, когда газлифтный клапан 50 изначально устанавливается в скважину, образует барьер для изоляции канала эксплуатационной насосно-компрессорной трубы от запорного клапанного узла 92. Таким образом, изначально запорный клапанный узел 92 является изолированным от эксплуатационной насосно-компрессорной трубы для обеспечения испытания давлением эксплуатационной насосно-компрессорной трубы без возможных утечек в кольцевое пространство скважины.

Когда необходимо использовать газлифтный клапан 50, давление в канале эксплуатационной насосно-компрессорной трубы увеличивается до порогового давления, превышающего номинальную величину давления разрывного диска 134 и является значительно превышающим любую разность давления на диске 134 во время других предыдущих работ по испытанию давлением эксплуатационной насосно-компрессорной трубы. Другими словами, когда давление в центральном канале эксплуатационной насосно-компрессорной трубы превышает номинальную величину давления разрывного диска 134, диск 134 разрывается или разрушается, открывая сообщение между центральным каналом эксплуатационной насосно-компрессорной трубы и запорным клапанным узлом 92. Как только это произошло, запорный клапанный узел 92 может управлять потоком через газлифтный клапан 50 так, что с этого момента клапан 50 управляется, как будто бы разрывной дисковый узел 130 вовсе не был установлен в клапане 50.

Газлифтный клапан 50, показанный на фиг.5, может включать в себя нижний наконечник 90, который является концентрическим относительно корпуса 86 и подсоединен к нижнему концу корпуса 86. Наконечник 90 включает в себя внутренне пространство 140, которое находится в сообщении с центральным каналом эксплуатационной насосно-компрессорной трубы посредством отверстия 52.

Следует отметить, что разрывной дисковый узел 130 может быть расположен в других местах газлифтного клапана 50 и более общем смысле, в других местах внутри газлифтного клапанного узла 30, в соответствии с некоторыми вариантами осуществления изобретения. Например, как показано на фиг.6, в соответствии с некоторыми вариантами осуществления изобретения, газлифтный клапан 200 имеет то же основное устройство, что и газлифтный клапан 50. Однако, в отличие от газлифтного клапана 50, газлифтный клапан 200 имеет разрывной дисковый узел 210, который расположен ниже радиальных отверстий 58 между радиальными отверстиями 58 и трубой 76 Вентури. Таким образом, разрывной дисковый узел 210 расположен выше запорного клапанного узла 92 внутри клапана 200, так что давление в кольцевом пространстве скважины (вместо давления в канале эксплуатационной насосно-компрессорной трубы) может увеличиваться до порогового значения, при достижении которого разрывной дисковый узел 210 разрывается. В этот момент устанавливается связь между запорным клапанным узлом 92 и кольцевым пространством скважины.

В качестве другого примера, в соответствии с некоторыми вариантами осуществления изобретения, газлифтный клапанный узел 250, изображенный на фиг.7, может иметь то же общее устройство, что и газлифтный клапанный узел 30, за исключением того, что газлифтный клапанный узел 250 включает в себя разрывный клапанный узел в радиальном отверстии 38 мандрели 31. Таким образом, каждое радиальное отверстие 38 может включать в себя соответствующий разрывной дисковый узел 275 так, что когда давление внутри кольцевого пространства скважины превышает заранее определенный порог, один или несколько разрывных дисковых узлов 275 разрываются, устанавливая сообщение между кольцевым пространством скважины и запорным клапанным узлом 92.

Еще один вариант размещения разрывного дискового узла показан на фиг.8. Газлифтный клапанный узел 300 имеет ту же общую конструкцию, что и газлифтный клапанный узел 30, со следующим отличием. В частности, в отличие от газлифтного клапанного узла 50, газлифтный клапанный узел 300 включает разрывный дисковый узел 320, замещающий разрывный дисковый узел 130 (фиг.5), который расположен ниже отверстия 52 внутри канала 32 мандрели (см., например, фиг.3). Таким образом, фиг.8 иллюстрирует конструкцию, в которой разрывный дисковый узел может быть расположен внутри мандрели 31 для начальной изоляции запорного клапанного узла 92 от давления в центральном канале эксплуатационной насосно-компрессорной трубы.

Другие вариации являются возможными и находятся в объеме прилагаемой формулы изобретения. Например, в соответствии с другими вариантами осуществления изобретения, может быть использован другой изолирующий элемент, отличный от разрывного диска, для начальной изоляции клапанного элемента газлифтного клапана. Более конкретно, в соответствии с другими вариантами осуществления изобретения, может быть использован золотниковый клапан для начальной изоляции клапанного элемента газлифтного клапана. В этом отношении, золотниковый клапан включает в себя золотник, который, например, установлен вне мандрели 31 для начального закрытия и прекращения связи через радиальные отверстия 38. При приложении достаточного давления в кольцевом пространстве скважины или в эксплуатационной насосно-компрессорной трубе этот золотник является постоянно смещенным для открытия радиальных отверстий 38 и, таким образом, открывает сообщение между кольцевым пространством скважины и клапанным элементом газлифтного клапана. Точно также, клапан, такой как золотниковый клапан, может быть использован для начальной изоляции отверстия(и) 52, отверстия(и) 36, и т.д. Таким образом, множество вариаций является возможным в объеме прилагаемой формулы изобретения.

В соответствии с некоторыми вариантами осуществления изобретения используется всасывающая сила для облегчения работы клапанного элемента, такого как, например, запорный клапанный элемент газлифтного клапана. Более конкретно, на фиг.9 в соответствии с некоторыми вариантами осуществления изобретения, способ 350 для управления запорным клапанным элементом включает в себя стадию 352 создания всасывающего канала в запорном клапане в ответ на открытие запорного клапанного элемента. На стадии 354 всасывание используется для приложения силы к клапанному элементу для облегчения открытия элемента.

Для дальнейшей иллюстрации способа 350, фиг.10, в общем, изображает клапан 500 в соответствии с некоторыми вариантами осуществления изобретения. Клапан 500 включает в себя трубчатый корпус 510, нижний конец которого образует седло 520 клапана 500. Труба 502 Вентури, имеющая верхнее отверстие 503 (сообщенное, например, с кольцевым пространством скважины), которое может быть сообщено с верхним концом корпуса 510 в соответствии с некоторыми вариантами осуществления изобретения. Передача текучей среды через клапанное седло 520 управляется запорным клапанным узлом 514, который присоединен к нижнему концу корпуса 510.

Как показано на фиг.10, запорный клапанный узел 514 включает в себя стреловидный корпус 515, прикрепленный к нижнему концу корпуса 510. Корпус 515 включает в себя цилиндрическую углубленную часть 530, которая является в основном концентрической по отношению к корпусу 515 и принимает клапанный элемент 521. Верхняя часть 523 клапанного элемента 521 является куполообразной, так что когда клапанный элемент 521 выдвигается вверх, куполообразная часть 523 входит в клапанное седло 520 для образования непроницаемого для текучей среды уплотнения для блокирования потока текучей среды через клапан 500. Спиральная пружина 526 расположена внутри углубленной части 530 для приложения направленной вверх силы к клапанному элементу 521 для смещения клапана 500 до закрытого положения.

Когда текучей средой, поступающей через отверстие 503, развивается достаточное давление, то это давление сдвигает клапанный элемент 521 вниз, заставляя клапанный элемент 521 отводится от клапанного седла 520, открывая клапан 500. Таким образом, фиг.10 изображает клапан 500 в его открытом состоянии.

Корпус 515 включает в себя продольные каналы 540, которые являются в основном параллельными продольной оси клапана 500 и могут быть равномерно расположены вокруг продольной оси корпуса 515. Продольный канал 540 проходит из области корпуса 515 вблизи клапанного седла 520 к нижнему выходному отверстию 541, где скважинная текучая среда выходит из клапана 500.

В соответствии с некоторыми вариантами осуществления изобретения корпус 515 также включает в себя всасывающие каналы для приложения силы к куполообразной части 521 для облегчения открытия клапанного элемента 521.

Более конкретно, как показано на фиг.11 и 12, в соответствии с некоторыми вариантами осуществления изобретения, корпус 515 включает в себя один или несколько всасывающих каналов, каждый из которых открывается своим нижним отверстием 550 в один из продольных каналов 541. Как показано на фиг.12, вблизи каждого отверстия 550 всасывающий канал является перпендикулярным относительно продольного канала 540. Как также можно видеть на фиг.12, каждый всасывающий канал проходит под прямым углом к углубленной части 530, которая принимает клапанный элемент 521. Таким образом, каждый всасывающий канал также включает в себя продольную часть, которая является в основном параллельной продольным каналам 541.

Благодаря такому устройству, когда клапанный элемент 521 начинает втягиваться и отодвигаться от клапанного угла 520, устанавливается поток через продольные каналы 540. Этот поток, в свою очередь, создает всасывание в каждом всасывающем канале. Таким образом, всасывание связано с низом куполообразной части 523 клапанного элемента 521 для приложения силы к клапанному элементу 521 для дальнейшего отвода элемента 521. Следовательно, всасывающие каналы создают открывающую силу для запорного клапанного узла 514.

В предшествующем описании термины направления, такие как «верхний», «нижний», «вертикальный», «горизонтальный» и так далее, были использованы для удобства описания газлифтного клапана и связанных с ним компонентов. Однако такие ориентации не являются необходимыми для практического использования изобретения, и, таким образом, другие ориентации являются возможными в других вариантах осуществления изобретения. Например, газлифтный клапан и связанные с ним компоненты в некоторых вариантах осуществления изобретения могут быть наклонены приблизительно на 90° в одних вариантах осуществления или на 180° в других вариантах осуществления по отношению к ориентациям, которые изображены на чертежах.

В то время как изобретение было описано со ссылкой на ограниченное количество вариантов осуществления, специалисты в данной области техники, имеющие преимущество этого раскрытия, оценят большое количество его модификаций и изменений. Подразумевается, что прилагающаяся формула изобретения покрывает все такие модификации и изменения, как попадающие в сущность и объем настоящего изобретения.

1. Устройство, предназначенное для использования в скважине, содержащее газлифтный клапан, имеющий запорный клапанный элемент, расположенный между кольцевым пространством и каналом насосно-компрессорной трубы, приспособленный для выборочного перемещения через него потока текучей среды от впускной стороны к выпускной стороне запорного клапанного элемента и способный смещаться для предотвращения утечки текучей среды через него от выпускной стороны к впускной стороне, и изолирующий элемент, расположенный на впускной стороне запорного клапанного элемента и приспособленный спускаться в скважину в первом положении, в котором он изолирует выпуск запорного клапанного элемента от давления текучей среды в кольцевом пространстве или канале насосно-компрессорной трубы для предотвращения утечки текучей среды, и в ответ на величину давления текучей среды, превышающую пороговую величину, переходить во второе положение, при котором изолирующий элемент обеспечивает перемещение текучей среды через него независимо от величины давления текучей среды.

2. Устройство по п.1, в котором запорный клапанный элемент способен устанавливать односторонний поток между кольцевым пространством и каналом насосно-компрессорной трубы.

3. Устройство по п.1, в котором запорный клапанный элемент способен реагировать на разность давлений между кольцевым пространством и каналом насосно-компрессорной трубы.

4. Устройство по п.1, в котором изолирующий элемент содержит мембрану, содержащую, по меньшей мере, одно из мембраны, выполненной с возможностью разрыва в ответ на разность давлений, приложенную к мембране, разрывного диска или золотникового клапана.

5. Устройство по п.1, в котором газлифтный клапан содержит, по меньшей мере, одно первое отверстие, соединенное с кольцевым пространством и, по меньшей мере, одно второе отверстие, сообщенное с каналом насосно-компрессорной трубы, при этом изолирующий элемент расположен между указанными отверстиями.

6. Устройство по п.1, в котором газлифтный клапан является клапаном, управляемым давлением эксплуатационной насосно-компрессорной трубы, или клапаном, управляемым давлением нагнетания.

7. Способ, применяемый в скважине, содержащий обеспечение газлифтного клапана, содержащего запорный клапанный элемент, предназначенный для управления сообщением между кольцевым пространством скважины и трубчатым каналом скважины в ответ на приложение давления текучей среды и приспособленный для выборочного перемещения через него потока текучей среды от впуска к выпуску запорного клапанного элемента и для предотвращения утечки текучей среды через него от выпуска к впуску, предотвращение утечки текучей среды через запорный клапанный элемент в направлении потока текучей среды от впуска к выпуску запорного клапанного элемента, вызываемой давлением текучей среды в кольцевом пространстве или трубчатом канале скважины перед началом действия газлифтного клапана, причем указанное предотвращение утечки содержит обеспечение изолирующего элемента, предназ