Контрольное устройство контура управления производственным процессом

Иллюстрации

Показать всеИзобретение относится к системам управления технологическими процессами, а именно к осуществлению контроля данных на контурах управления процессами, используемых в таких системах. Технический результат - упрощение процесса контроля производственных процессов. Контрольное устройство контура управления процессом включает в себя корпус (50), выполненный с возможностью крепления в условиях производственного процесса. Схема (62) интерфейса контура соединена с контуром (18) управления процессом и принимает данные от контура (18) управления процессом. Память (64) хранит данные, принятые схемой (62) интерфейса контура от контура (18) управления процессом. 3 н. и 22 з.п. ф-лы, 4 ил.

Реферат

УРОВЕНЬ ТЕХНИКИ

Данное изобретение относится к системам управления (технологическими) процессами типа, используемого для осуществления контроля работы производственных процессов и/или управления ею. Более конкретно, данное изобретение относится к осуществлению контроля данных на контурах управления процессами, используемых в таких системах.

Полевые устройства (такие как контроллеры, контрольные устройства и передатчики процессов) используются в индустрии управления производственными процессами для дистанционного управления или считывания переменной процесса. Например, такая переменная процесса, как температура, давление и т.д., может быть передана в диспетчерскую передатчиком переменной процесса. Считанная переменная процесса может использоваться для управления процессом или может обеспечить информацию о работе процесса для оператора. Например, информация о давлении текучей среды процесса, может быть передана в диспетчерскую и использована для управления процессом, например, посредством управления клапаном на нефтеочистительном заводе.

Связь с полевыми устройствами может осуществляться несколькими способами. Одним способом является использование контура управления процессом. Такие контуры управления процессами имеют два провода, которые используются для переноса данных. В некоторых конструкциях, эти два провода также используются для снабжения энергией устройств для производственных условий. Одним протоколом передачи сигналов контура управления процессом является сигнал в 4-20 мА, который используется для представления переменной процесса. Другим способом передачи сигналов является протокол связи HART®, который накладывает цифровую информацию поверх сигнала в 4-20 мА. Другой способ обычно называется протокол связи Fieldbus, в котором уровень аналогового тока на контуре не используется для передачи информации, и все данные переносятся в цифровом виде.

Поскольку сложность протоколов связи увеличилась, сложность сетевой конфигурации устройств для производственных условий также увеличилась. В конструкции со сложной сетевой топологией, может особенно трудно диагностировать и идентифицировать отказы, относящиеся к сети связи.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Контрольное устройство контура управления процессом включает в себя схему интерфейса контура, выполненную с возможностью соединения с контуром управления процессом и принятия данных от контура управления процессом. Память хранит данные, принятые схемой интерфейса контура от контура управления процессом. В одной конфигурации, контрольное устройство контура реализовано в хосте, который также используется для выполнения конфигурации других устройств на контуре управления процессом.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

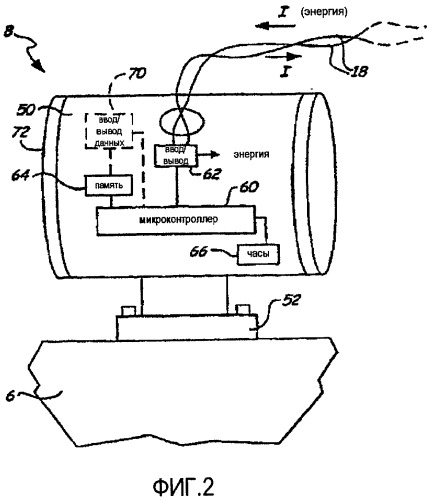

Фиг.1 является упрощенной схемой системы управления процессом, включающей в себя контрольное устройство контура управления процессом.

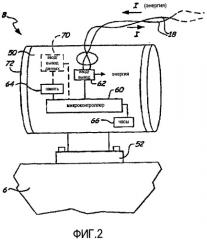

Фиг.2 является блок-схемой контрольного устройства контура управления процессом, показанного на фиг.1.

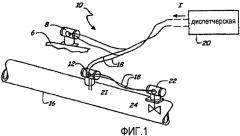

Фиг.3 является упрощенной блок-схемой, иллюстрирующей стадии записи данных в соответствии с данным изобретением.

Фиг.4 является упрощенной блок-схемой, показывающей этапы, относящиеся к восстановлению хранимых данных.

ПОДРОБНОЕ ОПИСАНИЕ

Как обсуждалось в разделе «Уровень техники», сетевые конфигурации устройств процесса могут быть сложными и, следовательно, может сложно диагностировать проблемы. Например, конструкция измерительных устройств Fieldbus может требовать сложной сетевой топологии. Эта сложность может привести к проблемам организации сети, а также к сложностям в диагностике таких проблем. Это может привести к дополнительным служебным вызовам для диагностики проблем, связанных с организацией сети. Такие вопросы могут быть особенно трудными, когда производственный процесс расположен в удаленной области, или когда служебный персонал является неопытным в диагностике проблем, связанных с организацией сети. Данное изобретение обеспечивает контрольное устройство контура управления процессом, выполненное с возможностью крепления в условиях (производственных условиях) производственного процесса и сбора данных из двухпроводного контура. Эти данные сохраняются в памяти и доступны для последующего использования техником для идентификации неисправности в сети контура управления процессом.

Фиг.1 является схемой системы 10 управления производственным процессом или его контроля, которая включает в себя контрольное устройство 8 контура управления процессом. Контрольное устройство 8 контура смонтировано в условиях производственного процесса на опорной части 6. Система 10 управления процессом также включает в себя передатчик 12 и позиционер 22 клапана, подключенный к трубопроводу 16 процесса. Датчик 21 показан в общем на фиг.1 и подключен к передатчику 12. Фиг.1 также показывает позиционер 22 клапана, подключенный к элементу 24 управления, который может содержать, например, клапан.

Один типичный способ передачи информации в системе управления производственным процессом и его контроля включает в себя управление величиной тока, текущего через контур управления процессом. Ток подается из источника тока в диспетчерской, и передатчик переменной процесса управляет током на основе считываемой переменной процесса. Например, сигнал тока в 4 мА может использоваться для указания нулевого отсчета, а сигнал в 20 мА может использоваться для указания считывания полной шкалы. Подобным же образом, уровень тока, управляемый в диспетчерской, может использоваться для управления позиционером клапана и т.п. Совсем недавно, передатчики использовали цифровые схемы, которые связываются с диспетчерской с использованием цифрового сигнала, который наложен на сигнал аналогового тока, текущий через контур управления процессом. Одним примером такого способа является протокол связи HART®.

Fieldbus является протоколом связи, разработанным Fieldbus Foundation и направленным на определение уровня или протокола связи для передачи информации на контуре управления процессом. В протоколе Fieldbus, ток, текущий через контур, не используется для передачи аналогового сигнала. Вместо этого, вся информация передается в цифровом виде. Кроме того, стандарт Fieldbus и стандарт, известный как Profibus, дают возможность осуществить конфигурацию передатчиков в конфигурации многоотводной линии связи, в которой два или более передатчиков подключены на одном и том же контуре управления процессом. Другие протоколы связи включают в себя протокол MODBUS® и стандарт Ethernet. В некоторых конфигурациях, два, три, четыре или любое число проводов может использоваться для подключения к устройству процесса, включая нефизические подключения, такие как РЧ (радиочастотное) подключение.

Контрольное устройство 8 контура управления процессом, передатчик 12 и позиционер 22 связаны с контуром 18 управления процессом, который работает в соответствии со стандартом Fieldbus, Profibus или HART®. Однако изобретение не ограничено этими стандартами или двухпроводной конфигурацией. Контур 18 управления процессом простирается между местоположением в производственных условиях и диспетчерской 20. В некотором варианте осуществления, в котором контур 18 работает в соответствии с протоколом HART®, контур 18 может нести ток I, который соответствует считываемой переменной процесса. Кроме того, протокол HART® дает возможность накладывать цифровой сигнал на ток через контур 18 таким образом, что цифровая информация может быть отправлена к передатчику 12 или принята от него. При работе в соответствии со стандартом Fieldbus, контур 18 несет цифровые сигналы и может быть соединен с множественными полевыми устройствами, таких как другие передатчики. Любое число контуров 18 управления процессом может быть использовано и соединено с устройствами, смонтированными в производственных условиях, соответствующим образом. Конфигурации, показанные здесь, предназначены только для примера.

Как обсуждалось выше, фиг.1 является схемой, показывающей пример системы 10 управления процессом, которая включает в себя трубопровод 16 процесса, который переносит текучую среду процесса, и контур 18 управления процессом, несущий ток I контура. Передатчик 12, контроллер 22 (который связан с конечным элементом управления в контуре, таким как исполнительный механизм, клапан, насос, мотор или соленоид), средство коммуникации 26 и диспетчерская 20 являются частью контура 18 управления процессом. Ясно, что контур 18 показан в одной конфигурации, и что может быть использован любой подходящий контур управления процессом, такой как контур 4-20 мА, 2, 3 или 4-проводной контур, контур многоотводной линии связи и контур, работающий в соответствии с HART®, Fieldbus или другим цифровым или аналоговым протоколом связи. Кроме того, такой контур управления процессом может использовать различные беспроводные технологии.

При работе, передатчик 12 считывает такую переменную процесса, как поток, с использованием датчика 21 и передает считанную переменную процесса по контуру 18. Эта переменная процесса может быть принята контроллером/исполнительным механизмом 22 клапана и/или оборудованием 20 диспетчерской. Контроллер 22 показан соединенным с клапаном 24 и способен управлять процессом посредством регулировки клапана 24, тем самым изменяя поток в трубопроводе 16. Контроллер 22 принимает ввод управления по контуру 18, например, от диспетчерской 20 или передатчика 12 и в качестве реакции регулирует клапан 24. В другом варианте осуществления, контроллер 22 внутренне генерирует сигнал управления на основе сигналов процесса, принятых по контуру 18. Устройства процесса включают в себя, например, передатчик 12 (такой как передатчик давления 3051 S, доступный от корпорации Rosemount), контроллер 22, контрольное устройство 8 контура управления процессом и диспетчерскую 20, показанные на фиг.1. Другим типом устройства процесса является ПК, блок программируемой логики (PLC) или другой компьютер, соединенный с контуром с использованием соответствующих схем ввода/вывода для возможности осуществления контроля, управления и/или передачи на контуре.

Фиг.2 показывает упрощенную схему контрольного устройства 8 контура управления процессом. Контрольное устройство 8 контура включает в себя корпус 50, выполненный с возможностью соединения с опорной частью 6. В конфигурации, показанной на фиг.2, контрольное устройство 8 контура управления процессом сконструировано с возможностью иметь схожий формфактор, что и типичный передатчик управления процессом. Однако может использоваться любая соответствующая конструкция. Кроме того, крепление 52, используемое для соединения контрольного устройства 8 контура управления процессом с опорной частью 6, может быть выполнено в соответствии со стандартными конструкциями таким образом, что оно может использоваться с существующими креплениями этого типа для крепления передатчиков процесса.

Как показано на фиг.2, контрольное устройство 8 контура управления процессом включает в себя микроконтроллер 60, схемы 62 ввода/вывода и память 64. Во время работы, схемы 62 ввода/вывода соединены с контуром 18 управления процессом и контролируют трафик данных, переносимый на контуре 18. В некоторых конфигурациях, схемы 62 ввода/вывода также включают в себя вывод энергии, который обеспечивает энергию для схем в пределах контрольного устройства 8, которая генерируется из тока I, переносимого на контуре 18. В некоторых конфигурациях, схемы 62 ввода/вывода содержат только схемы ввода, и схемы выполнены с возможностью только принятия данных ввода от контура 18 управления процессом. Микроконтроллером 60 может быть относительно простая схема, которая выполнена с возможностью хранения некоторых или всех данных, принятых от контура 18, в памяти 64. Запись данных, собранных от контура 18, может быть основана на запуске, например, конкретный тип данных или события, принятый от контура 18, запускается периодически или запускается в некоторое время. Например, часы 66, связанные с микроконтроллером 60, могут использоваться для обеспечения микроконтроллера информацией о времени. Эта информация о времени может использоваться в некоторых конфигурациях для управления записью данных в память 64. Кроме того, если записываемые данные помечены временем часами реального времени, то эти данные могут впоследствии быть сравненными с другими операциями в контуре управления процессом в течение этого времени для идентификации некоторой проблемы в контуре 18.

Памятью 64 может быть любой тип соответствующей памяти. Предпочтительно, памятью 64 является такая энергонезависимая память, что контрольное устройство 8 может быть отключено от источника энергии без потери данных, хранимых в памяти 64.

Фиг.3 является блок-схемой 80, иллюстрирующей примерную работу контрольного устройства 8 процесса данного изобретения. Первоначально, обеспечивается дополнительный блок 82 запуска. Дополнительный блок 82 запуска может использоваться для инициации захвата данных. Например, захват данных может быть инициирован в некоторое время, периодически или на основе некоторого другого события. В блоке 84 принимаются данные по контуру 18 управления процессом. Другой дополнительный блок 86 запуска может быть использован для определения того, следует ли записать собранные данные. Например, принятые данные могут инициироваться для определения того, имеют ли они тип, требуемый для записи, например, от конкретного устройства процесса или конкретный тип данных. В дополнительном блоке 86, если запуск не активирован, то управление может быть передано обратно к блоку 84 (или дополнительному блоку 82). С другой стороны, если запуск активирован, то управление передается к дополнительному фильтру 86 данных. Дополнительный фильтр 86 данных может использоваться для избирательной фильтрации типа данных, который будет записан. Например, посторонние данные, принятые от контура управления процессом, такие как дополнительные заголовки и т.д., могут быть удалены из данных, если требуется сохранить место в памяти 64. Дополнительная отметка о времени может быть обеспечена в блоке 90. Отметка о времени может быть сгенерирована от часов 66, показанных на фиг.2, и может быть данными реального времени или может быть некоторым типом относительного времени. В блоке 92 эти данные сохраняются в памяти 64, и управление переходит к дополнительному блоку 94. Если дополнительный блок 94 не существует, то управление может вернуться к блоку 84 (или дополнительному блоку 82). В дополнительном блоке 94 определяется, следует ли продолжить запись данных. Это определение может основываться на любом соответствующем критерии, таком как время, число записанных точек данных, величина пространства, оставшегося в памяти 64, и т.д. Если запись должна быть продолжена, то управление переходит обратно к блоку 84 (или дополнительному блоку 82). С другой стороны, если запись данных должна быть остановлена, то управление переходит к блоку 96.

В некоторых конфигурациях запись данных может управляться, например, посредством отправки команд к контрольному устройству 8 контура по контуру 18 управления процессом. В одном варианте осуществления аспекты блок-схемы, показанной на фиг.3, могут быть настроены. Например, запуски 82 и 86 могут быть настраиваемыми, а также фильтр 88 данных и отметка о времени 90. Могут быть настраиваемыми величина записанных данных, частота записи (например, запись каждого n-го сообщения, принятого по контуру 18), следует ли очистить память и т.д. Другим примером настраиваемого параметра является то, является ли память циклической, так что старые записи со временем перезаписываются более новыми данными.

Как только желаемое количество данных было записано в память 64, или после некоторого другого периода, эти данные собираются служебным персоналом для оценки. Сбор данных может быть осуществлен любым соответствующим способом. Данные могут быть загружены по контуру 18 управления процессом или через дополнительное подключение 70 ввода/вывода данных, показанное на фиг.2. Например, подключением 70 ввода/вывода данных может быть разъем в соответствии с известным стандартом, таким как RS232, USB и т.д. В другом примере, подключение 70 ввода/вывода данных может использоваться для доступа к микроконтроллеру 60 и его программирования, например, для управления тем, как данные записываются, и параметрами, связанными с такой записью. В другом примере, ввод/вывод данных использует способ беспроводной связи, такой как использование радиочастоты (RF), индуктивной связи, звуковой связи, оптической связи и т.д. Контрольное устройство 8 процесса дополнительно может быть удалено из производственных условий и возвращено в служебное местоположение для оценки. В другом примере, память 64 переносится в съемном модуле таким образом, что он может быть удален из контрольного устройства 8 процесса. Например, концевая крышка, показанная на фиг.2, может быть удалена из корпуса 50 для осуществления возможности доступа к памяти 64. Память может содержать стандартизованный съемный модуль, такой как компактная флэш-память, защищенная цифровая карта и т.д.

Фиг.4 является блок-схемой 100, показывающей этапы, связанные с восстановлением хранимых данных. В блоке 102, данные, хранимые в памяти 64, извлекаются любым соответствующим способом. Затем в блоке 104, хранимые данные исследуются. Например, данные могут сравниваться с другими данными, сравниваться с известными допустимыми данными и т.д. На основе этого исследования, в блоке 106 система диагностируется, например, для идентификации сетевой ошибки или другой проблемы в контуре управления процессом.

Хотя данное изобретение было описано со ссылкой на предпочтительные варианты осуществления, специалистам в данной области техники будет ясно, что могут быть сделаны изменения в форме и деталях, не выходя за рамки сущности и объема изобретения. В одном конкретном варианте осуществления, контрольное устройство не содержит какого-либо элемента интерфейса процесса, такого как датчик или элемент управления. Контрольное устройство контура может быть реализовано в хост-устройстве типа, используемого для настройки конфигурации других устройств на контуре управления процессом. Хост-устройства могут быть реализованы в ПК, карманных устройствах и других устройствах. В такой конфигурации, устройство 8 содержит хост-устройство, и схемы 62 ввода/вывода (см. фиг.2) используется для отправки команд настройки конфигурации к устройствам на контуре 18.

1. Контрольное устройство контура управления процессом, содержащее:корпус, закрепляемый в полевых условиях, сконфигурированный с возможностью крепления в области действия системы управления или контроля производственным процессом, корпус содержит:схему интерфейса контура управления процессом в закрепляемом в полевых условиях корпусе, сконфигурированную с возможностью соединения с контуром управления процессом и принятия данных от контура управления процессом; ипамять в закрепляемом в полевых условиях корпусе, сконфигурированную с возможностью записи данных, принятых схемой интерфейса от контура управления процессом, причем записанные данные предназначены для последующего извлечения для использования в осуществлении диагностики; исоединение данных, сконфигурированное с возможностью предоставлять записываемые данные внешнему устройству для использования при осуществлении диагностики, в соответствии с чем данные записывают в полевом устройстве и потом предоставляют внешнему устройству диагностики.

2. Устройство по п.1, в котором схема интерфейса контура управления процессом сконфигурирована с возможностью соединения с двухпроводным контуром управления процессом.

3. Устройство по п.1, в котором контрольное устройство контура управления процессом снабжается энергией, принятой из контура управлении процессом.

4. Устройство по п.1, в котором контур управления процессом переносит данные в соответствии со стандартом связи Fieldbus.

5. Устройство по п.1, в котором соединение данных содержит беспроводное соединение.

6. Устройство по п.1, включающее в себя часы в закрепляемом в полевых условиях корпусе.

7. Устройство по п.6, в котором данные, хранимые в памяти, помечены информацией о времени от часов.

8. Устройство по п.6, в котором часы содержат часы реального времени.

9. Устройство по п.1, в котором закрепляемый в полевых условиях корпус сконфигурирован с возможностью крепления к стандартизованным соединениям в системах управления или контроля процессом.

10. Устройство по п.1, включающее в себя микроконтроллер в закрепляемом в полевых условиях корпусе, сконфигурированный с возможностью записи данных в память.

11. Устройство по п.10, в котором микроконтроллер включает в себя триггер, сконфигурированный с возможностью запуска записи данных.

12. Устройство по п.10, в котором микроконтроллер сконфигурирован с возможностью фильтрации данных, принятых от контура управления процессом, до сохранения данных в памяти.

13. Устройство по п.1, в котором более старые данные, хранимые в памяти, замещаются более новыми данными.

14. Устройство по п.1, включающее в себя соединение с закрепляемым в полевых условиях корпусом, сконфигурированное с возможностью извлечения данных из памяти.

15. Устройство по п.1, включающее в себя соединение с закрепляемым в полевых условиях корпусом, сконфигурированное с возможностью управления параметрами записи данных.

16. Способ диагностики работы контура управления процессом, используемый в системе управления или контроля процессом, содержащий:(a) подсоединение схемы интерфейса контура в закрепляемом в полевых условиях контрольном устройстве контура к контуру управления процессом в полевом месторасположении;(b) прием данных в закрепляемом в полевых условиях контрольном устройстве контура от контура управления процессом;(c) запись принятых данных в память в закрепляемом в полевых условиях контрольном устройстве контура;(d) повторение этапов (b) и (с); и(e) извлечение записанных данных из закрепляемого в полевых условиях контрольного устройства контура внешним устройством;(f) диагностирование операций контура управления процессом на основе записанных данных внешним устройством, при этом данные записывают в полевое устройство и затем предоставляют внешнему устройству диагностики.

17. Способ по п.16, включающий в себя диагностику контура управления процессом на основе извлеченных записанных данных.

18. Способ по п.16, в котором контур управления процессом содержит двухпроводной контур управления процессом.

19. Способ по п.16, в котором контур управления процессом переносит данные в соответствии со стандартом связи Fieldbus.

20. Способ по п.16, включающий в себя извлечение памяти из контрольного устройства контура, закрепляемого в полевых условиях.

21. Способ по п.16, включающий в себя осуществление временных отметок записанных данных.

22. Способ по п.16, включающий в себя крепление контрольного устройства контура, закрепляемого в полевых условиях, к стандартизованному соединению в системах управления и контроля процессом.

23. Способ по п.16, включающий в себя запись данных в качестве реакции на запуск.

24. Способ по п.16, включающий в себя фильтрацию данных, принятых от контура управления процессом до записи данных в память.

25. Контрольное устройство контура управления процессом, закрепляемое в полевых условиях, содержащее:схему интерфейса контура управления процессом в закрепляемом в полевых условиях контрольном устройстве контура управления процессом, сконфигурированную с возможностью соединения с контуром управления процессом в полевом местоположении и приема данных от контура управления процессом;память в закрепляемом в полевых условиях контрольном устройстве контура управления процессом, сконфигурированную с возможностью записи данных, принятых схемой интерфейса от контура управления процессом, записанные данные предназначены для дальнейшего извлечения для использования при осуществлении диагностики; ив котором схема интерфейса контура управления процессом дополнительно сконфигурирована с возможностью отправки команд конфигурации к другим полевым устройствам, соединенным с контуром управления процессом, чтобы посредством этого конфигурировать другие полевые устройства.