Опорная решетка для тепловыделяющей сборки ядерного реактора

Иллюстрации

Показать всеИзобретение относится к атомной энергетике, а именно к элементам ТВС (тепловыделяющей сборки), и используется в реакторах ВВЭР-440, ВВЭР-1000. Опорная решетка для тепловыделяющей сборки ядерного реактора выполнена в виде перфорированной пластины с круглыми отверстиями. Круглые отверстия расположены по треугольной сетке. Часть из круглых отверстий предназначена для установки в них наконечников твэлов. Другая часть круглых отверстий предназначена для размещения направляющих каналов или несущих труб и с отверстием для прохода теплоносителя. Каждое отверстие для прохода теплоносителя образовано тремя дугами окружностей радиуса R, концентричными трем соседним круглым отверстиям и сопряженными дугами окружностей, радиус которых находится в диапазоне S/2 - R до S/30,5 - R, где S - расстояние между центрами круглых отверстий, при этом отверстия для прохода теплоносителя равномерно расположены по три штуки вокруг круглых отверстий. Изобретение позволяет повысить прочность и жесткость изготавливаемых решеток и позволяет использовать высокопроизводственные технологии литья, лазерной и водоабразивной резки. 2 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к атомной энергетике, а именно к элементам ТВС (тепловыделяющей сборки), используемым, преимущественно, для реакторов ВВЭР-440, ВВЭР-1000.

Из уровня техники известна опорная решетка ВВЭР-440, например, 445.20.030-04, имеющая 102 отверстия в форме «гантели» для протока теплоносителя, 12 отверстий диаметром 5,9 min и 24 полуотверстия по контуру опорной решетки для протока теплоносителя. Отверстия типа «гантель» образованы двумя отверстиями радиусом 2,95 min, соединенным отверстием, шириной 5 min. Отверстия для установки твэлов и центральной трубы имеют диаметр 5+0.1, причем по контуру каждой грани шестигранной опорной решетки расположены по семь отверстий для нижних заглушек твэлов (см. Дементьев Б.Д. Ядерные энергетические реакторы. М.: Энергоатомиздат, 1990, с.31-35) [1]. В опорной решетке РК-3 ВВЭР-440 часть отверстий под твэлы используются для установки несущих труб.

Недостатком данной решетки является возникающая анизотропия конструкции опорной решетки, вызванная формой и расположением отверстий для протока теплоносителя относительно продольной оси твэлов (тепловыделяющих элементов), снижающая ее прочность и жесткость; существенное отличие конфигурации отверстий для прохода теплоносителя от элементарной ячейки пучка твэлов, несимметричное их расположение относительно оси твэла, вызывающее возмущение потока теплоносителя при выходе его из опорной решетки в пространство между твэлами; использование низкопроизводительной технологии фрезерования для выполнения отверстий для протока теплоносителя.

Из уровня техники известна опорная решетка для тепловыделяющей сборки ядерного реактора, выполненная в виде перфорированной пластины, имеющей круглые отверстия, по меньшей мере, часть которых предназначена для установки в них наконечников твэлов, и отверстия, предназначенные для прохода теплоносителя, имеющие форму шестиугольника, каждая из трех сторон которого, обращенных к таким же отверстиям, параллельна линии, соединяющей центры соседних цилиндрических отверстий, а каждая из трех других сторон, обращенных к цилиндрическим отверстиям, образована дугой окружности, концентричной соседнему круглому отверстию, при этом отверстия для прохода теплоносителя равномерно расположены вокруг цилиндрических отверстий (см. RU 2308775 С1, опубл. 20.10.2007 [2]).

Недостатками аналога является сложная форма отверстий для протока теплоносителя и малая толщина перемычек между этими отверстиями, вызывающая трудности при изготовлении ее с использованием высокопроизводительных технологий литья, лазерной и водоабразивной резки.

Наиболее близким аналогом к предлагаемому изобретению является опорная решетка ТВС, в которой отверстия для протока теплоносителя выполнены круглой формы или треугольными с закругленными углами, расположенными симметрично относительно круглых отверстий под нижние заглушки твэлов и трубчатых каналов в количестве шести штук вокруг каждого из них, при этом по периферии каждой грани шестигранной нижней опорной решетки расположены по одиннадцать отверстий для нижних заглушек тепловыделяющих элементов, образующих перпендикулярно с противоположной гранью шестигранной нижней опорной решетки параллельные между собой ряды чередующихся отверстий для нижних заглушек тепловыделяющих элементов и спаренных через перемычку оснований круглых отверстий или треугольных отверстий с закругленными углами для протока теплоносителя (см. RU 2248050 С2, опубл. 10.03.2005 [3]). Данная опорная решетка имеет более равномерное распределение напряженно-деформированного состояния (НДС) по сравнению с известной из [1], имеющей существенную анизотропию.

Однако технологичность этой решетки очень низка, т.к. из-за еще более малой толщины перемычек между отверстиями, чем в опорной решетке [2], она может быть выполнена только фрезерованием и не позволяет использовать по этой причине высокопроизводительные технологии литья, лазерной и водоабразивной резки.

Задачей настоящего изобретения является создание высокотехнологичной опорной решетки, имеющей за счет изменения формы и расположения отверстий для прохода теплоносителя достаточно высокую прочность и жесткость с возможностью изготовления ее как по существующей технологии, так и с использованием высокопроизводительных технологий литья, лазерной и водоабразивной резки.

Задача решается тем, что опорная решетка для тепловыделяющей сборки ядерного реактора выполнена в виде перфорированной пластины с круглыми отверстиями, расположенными по треугольной сетке, по меньшей мере, часть из которых предназначена для установки в них наконечников твэлов, и с отверстиями для прохода теплоносителя, каждое из которых образовано тремя дугами окружностей радиуса R, концентричными трем соседним круглым отверстиям и сопряженными дугами окружностей, радиус которых находится в диапазоне S/2 - R до S/30,5 - R, где S - расстояние между центрами круглых отверстий, при этом отверстия для прохода теплоносителя равномерно расположены по три штуки вокруг круглых отверстий. Часть круглых отверстий предназначена для размещения направляющих каналов или несущих труб, а центральное круглое отверстие предназначено для размещения центральной трубы.

В предлагаемой решетке за счет формы и расположения отверстий количество перемычек уменьшается, а толщина перемычек соответственно увеличивается и превышает толщину перемычек наиболее близкого аналога более чем в 2 раза, что обеспечивает ей достаточную прочность и жесткость, а также возможность изготовления ее как по существующей технологии сверлением при сохранении технологических допусков, так и с использованием высокопроизводительных технологий литья, лазерной и водоабразивной резки.

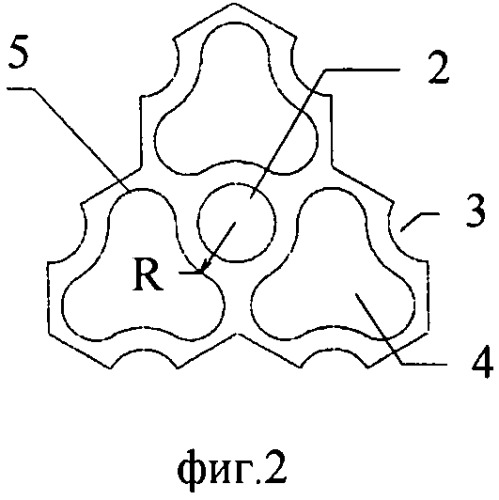

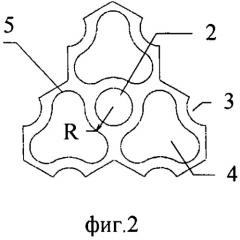

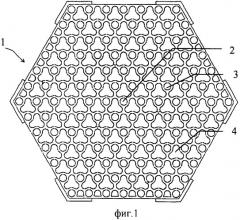

Изобретение поясняется чертежами, где на фиг.1 изображена предлагаемая опорная решетка, а на фиг.2 - увеличенный фрагмент центральной части решетки.

Опорная решетка для тепловыделяющей сборки ядерного реактора выполнена, например, методом литья в виде шестигранной перфорированной пластины 1, в которой выполнены круглые отверстия 2 и 3, расположенные по треугольной сетке, и отверстия 4 для прохода теплоносителя.

Опорная решетка может также быть изготовлена лазерной резкой, или водоабразивной резкой, или сверлением.

Одна часть круглых отверстий предназначена для установки в них наконечников твэлов, а другая часть круглых отверстий предназначена для размещения направляющих каналов или несущих труб. Центральное круглое отверстие 2 предназначено для размещения в нем центральной несущей трубы.

Отверстия 4 для прохода теплоносителя равномерно расположены по три штуки вокруг круглых отверстий 2, 3, и каждое их них образовано тремя дугами окружностей радиуса R, концентричными трем соседним круглым отверстиям 3 и сопряженными дугами 5 окружностей, радиус которых находится в диапазоне от S/2 - R до S/30,5 - R, где S - расстояние между центрами круглых отверстий.

Для анализа динамических характеристик конструкции использовался метод ударного возбуждения, который позволяет одновременно получать частотные спектры внешнего воздействия (силы) и отклика (ускорения) точек изделия от приложенной силы. Колебания, создаваемые при ударе, представляют собой кратковременный процесс передачи энергии. Спектр ударной силы получается непрерывным, с максимальной амплитудой при 0 Гц и с последующим ее уменьшением с ростом частоты. Это позволяет проводить одновременное возбуждение конструкции во всем частотном диапазоне (зависящем от характеристик бойка ударного молотка).

Результаты испытаний и расчетов собственных частот колебаний и отношения жесткостей приведены в таблице.

Из таблицы видно, что предлагаемая опорная решетка по жесткости уступает решетке [2], а следовательно, и близкому аналогу [3], однако имеет достаточную жесткость и прочность по сравнению с решеткой [1], долгое время использовавшейся в серийном производстве.

| Таблица | ||||

| Динамические испытания | Расчет | |||

| Собственная частота, Гц | Отношение жесткостей | Собственная частота, Гц | Отношение жесткостей | |

| Известная решетка [1] | 1932,0 | 1 | 1968,0 | 1 |

| Известная решетка [2] | 2475,0 | 1,84 | 2518,9 | 1,84 |

| Предлагаемая решетка | - | - | 2503,3 | 1,82 |

1. Опорная решетка для тепловыделяющей сборки ядерного реактора, выполненная в виде перфорированной пластины с круглыми отверстиями, расположенными по треугольной сетке, часть из которых предназначена для установки в них наконечников твэлов, а другая часть -для размещения направляющих каналов или несущих труб и с отверстиями для прохода теплоносителя, отличающаяся тем, что каждое отверстие для прохода теплоносителя образовано тремя дугами окружностей радиуса R, концентричными соответственно трем соседним круглым отверстиям и сопряженными дугами окружностей, радиус которых находится в диапазоне от S/2 - R до S/30,5 - R, где S - расстояние между центрами круглых отверстий, при этом отверстия для прохода теплоносителя равномерно расположены по три штуки вокруг круглых отверстий.

2. Опорная решетка по п.1, отличающаяся тем, что центральное круглое отверстие предназначено для размещения центральной трубы.

3. Опорная решетка по п.1, отличающаяся тем, что она изготовлена методом литья, или лазерной резкой, или водоабразивной резкой, или сверлением.