Свеча зажигания для двигателя внутреннего сгорания и способ ее изготовления

Иллюстрации

Показать всеСвеча зажигания для двигателя внутреннего сгорания содержит установочный элемент (2), изолятор (3), центральный электрод (4) и заземляющий электрод (5), фиксированный на установочном элементе (2). Заземляющий электрод (5) имеет выступающую часть (510), сформированную как выступающая по направлению к центральному электроду (4) часть противоположной поверхности (51) заземляющего электрода, которая расположена напротив центрального электрода (4), и углубленную часть (520), сформированную по направлению к противоположной поверхности (51) от задней поверхности заземляющего электрода (52), которая представляет собой обратную сторону противоположной поверхности (51) заземляющего электрода (5). Выступающая часть (510) располагается так, что продолжение осевого центра выступающей части (510) может проходить через область, в которой формируется углубленная часть (520). Реализуется соотношение S1≥s, где S1 - площадь отверстия углубленной части, a s - средняя площадь поперечного сечения выступающей части, перпендикулярного аксиальному направлению свечи зажигания. Технический результат - повышение производительности изготовления и термостойкости свечи зажигания, 2 н. и 12 з.п. ф-лы, 26 ил.

Реферат

Область техники

Настоящее изобретение относится к свече зажигания для двигателя внутреннего сгорания, используемого для автомобиля, для генерирования тепла и энергии, для газового насоса высокого давления и тому подобное, а также к способу ее изготовления.

Уровень техники

Как показано на фиг.25, имеется обычная свеча зажигания 9 для двигателя внутреннего сгорания, используемая в качестве средств зажигания топливно-воздушной смеси, вводимой в форсунку двигателя внутреннего сгорания, такого как двигатель автомобиля (см., например, публикацию выложенной заявки на патент Японии №2003-317896).

Свеча зажигания 9 имеет центральный электрод 94 и заземляющий электрод 95.

Заземляющий электрод 95 фиксируется на установочном элементе 92 и имеет выступающую часть 951. Выступающая часть 951 присоединена к противоположной поверхности заземляющего электрода 95, которая находится напротив центрального электрода 94, так что выступающая часть 951 предусматривается напротив центрального электрода 94.

Однако со свечой зажигания 9 имеется следующая проблема. В свече зажигания 9, поскольку выступающая часть 951 формируется посредством присоединения другого компонента к заземляющему электроду 95, затраты труда в способе изготовления свечи зажигания 9 будут увеличиваться. Как следствие, имеется вероятность того, что может стать сложным увеличение производительности изготовления свечи зажигания 9. Кроме того, при формировании выступающей части 951 с помощью благородных металлов и т.п., имеется вероятность того, что стоимость материала будет высокой.

С другой стороны, как показано на фиг.26, имеется свеча зажигания 90, у которой выступающая часть 951 с выступающей изогнутой формой формируется как единое целое с помощью плоского заземляющего электрода 95, осуществляя технологическую обработку изгибом, и тому подобное, плоского заземляющего электрода 95 (см., например, публикацию выложенной заявки на патент Японии №S52-36238). В свече зажигания 90, чтобы обеспечить величину выступа выступающей части 951, необходимо увеличить глубину углубленной части 952.

Однако когда увеличивается глубина углубленной части 952, имеется вероятность того, что длина пути заземляющего электрода 95 для теплоотвода может стать слишком большой. Как следствие, теплоотвод заземляющего электрода 95 не может осуществляться полностью, имеется вероятность того, что сможет стать сложным получение свечи зажигания 90, превосходной по термостойкости.

Проблемы, на решение которых направлено изобретение

Настоящее изобретение осуществлено ввиду указанных выше обычных проблем, и задачей изобретения является создание свечи зажигания, превосходной по производительности ее изготовления и термостойкости, для двигателя внутреннего сгорания.

Средства решения проблем

Согласно первому аспекту изобретения создана свеча зажигания для двигателя внутреннего сгорания, содержащая установочный элемент, который образует часть с резьбой по ее наружной окружности, изолятор, удерживаемый с помощью установочного элемента, так что конечная часть изолятора является выступающей, центральный электрод, удерживаемый с помощью изолятора, так что конечная часть электрода выступает из конечной части изолятора, и заземляющий электрод, который образует искровой промежуток между центральным электродом и заземляющим электродом, при этом заземляющий электрод имеет выступающую часть, сформированную за счет выступания к центральному электроду части противоположной поверхности заземляющего электрода, которая расположена напротив центрального электрода, и углубленную часть, сформированную по направлению к противоположной поверхности от задней поверхности заземляющего электрода, которая представляет собой обратную сторону противоположной поверхности заземляющего электрода, в то время как заземляющий электрод закреплен на установочном элементе; выступающая часть расположена так, что продолжение осевого центра выступающей части проходит через область, в которой сформирована углубленная часть; и реализуется соотношение S1≥s, где S1 - площадь отверстия углубленной части, а s - средняя площадь поперечного сечения для поперечного сечения выступающей части, перпендикулярного аксиальному направлению свечи зажигания (пункт 1 формулы изобретения).

Далее описывается эффект работы настоящего изобретения.

Заземляющий электрод имеет выступающую часть, сформированную как выступающая по направлению к центральному электроду частью противоположной поверхности, которая расположена напротив центрального электрода, у заземляющего электрода. Таким образом, как описано выше, в случае формирования выступающей части как единого целого с заземляющим электродом, не формируя выступающей части с помощью другого компонента, затраты труда в способе изготовления свечи зажигания могут уменьшаться. Как следствие, может быть повышена производительность изготовления свечи зажигания.

Кроме того, как описано выше, в случае формирования выступающей части как единого целого с заземляющим электродом, не формируя выступающей части с помощью другого компонента, содержащего, например, благородный металл, стоимость материалов может уменьшаться, и может быть получена свеча зажигания с низкой стоимостью.

Кроме того, в свече зажигания по настоящему изобретению, реализуется соотношение S1≥s, где S1 - площадь отверстия углубленной части, а s - средняя площадь поперечного сечения для поперечного сечения выступающей части, перпендикулярного аксиальному направлению свечи зажигания. Формирование углубленной части посредством выдавливания части задней поверхности заземляющего электрода приводит к тому, что на части противоположной поверхности заземляющего электрода образуется выступ, при этом может формироваться, например, выступающая часть. Однако, поскольку имеется соотношение S1≥s, даже если глубина углубленной части является малой, выступающая часть является полностью выступающей. Как следствие, достигается достаточная толщина заземляющего электрода вблизи углубленной части, при этом путь для теплоотвода от заземляющего электрода может также быть полностью надежным. Как следствие, может быть получена свеча зажигания, превосходная по термостойкости.

Кроме того, поскольку заземляющий электрод является превосходным по термостойкости, как только что описано, даже если он осуществляет свой искровой разряд по направлению к выступающей части в высокотемпературной окружающей среде, окисление и плавление выступающей части может предотвращаться, при этом может предотвращаться повреждение выступающей части. Как следствие, может быть получена свеча зажигания, превосходная по стойкости к обгоранию.

В дополнение к этому, поскольку толщина заземляющего электрода по соседству с углубленной частью является полностью надежной, как описано выше, может быть обеспечена интенсивность искры для заземляющего электрода, при этом может предотвращаться сдвиговое растрескивание.

Как описано выше, в соответствии с настоящим изобретением, может быть получена свеча зажигания, превосходная по производительности изготовления и термостойкости, для двигателя внутреннего сгорания.

Согласно второму аспекту изобретения создан способ изготовления свечи зажигания для двигателя внутреннего сгорания, включающий в себя этапы: выкладывания приблизительно плоского заземляющего электрода на металлической форме, которая имеет полость для выступающей части, для формования выступающей части в состоянии, когда полость для выступающей части находится напротив противоположной поверхности; формирования углубленной части посредством штампования части задней поверхности заземляющего электрода с помощью штампа с формированием углубленной части; и формирования выступающей части посредством выдавливания части заземляющего электрода в полость для выступающей части (пункт 8 формулы изобретения).

Далее описывается эффект работы настоящего изобретения.

С помощью штампа для формирования углубленной части, в то время как углубленная часть формируется посредством штампования части задней поверхности заземляющего электрода, выступающая часть формируется посредством выдавливания части заземляющего электрода в полость для выступающей части. То есть, в соответствии с настоящим изобретением, выступающая часть может формироваться как единое целое с заземляющим электродом, при этом могут уменьшаться затраты труда в способе изготовления свечи зажигания. Как следствие, может предусматриваться способ изготовления свечи зажигания для двигателя внутреннего сгорания, превосходный по производительности.

Кроме того, нет необходимости в формировании выступающей части с помощью другого компонента, который состоит, например, из благородных металлов, при этом может быть уменьшена стоимость материала.

Кроме того, как описано выше, в то время как углубленная часть формируется посредством штампования части задней поверхности заземляющего электрода, выступающая часть формируется посредством выдавливания части заземляющего электрода в полость для выступающей части. А именно, в соответствии с рассмотренным выше способом, можно сделать объем углубленной части и объем выступающей части приблизительно одинаковыми. Таким образом, когда формируется выступающая часть, так что может реализоваться соотношение S1≥s, выступающая часть может быть сделана полностью выступающей, даже если глубина углубленной части является малой. Следовательно, с помощью настоящего способа, легко может быть получена свеча зажигания в соответствии с первым изобретением, то есть свеча зажигания, превосходная по термостойкости.

Как описано выше, в соответствии с настоящим изобретением, может предусматриваться способ изготовления свечи зажигания для двигателя внутреннего сгорания, превосходной по производительности ее изготовления и термостойкости.

Краткое описание чертежей

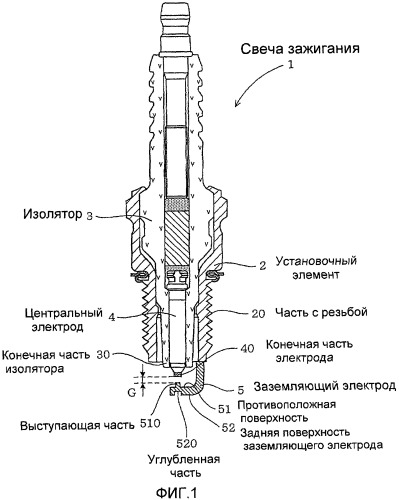

Фиг.1 - продольный вид в разрезе свечи зажигания по первому варианту осуществления;

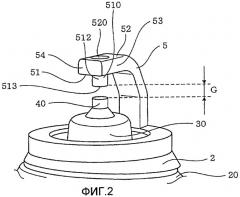

Фиг.2 - общий вид конечной части свечи зажигания по первому варианту осуществления;

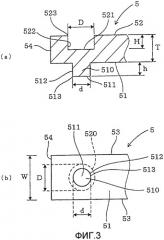

Фиг.3(a) - вид в разрезе конечной части заземляющего электрода, а фиг.3(b) - вид сверху конечной части свечи зажигания по первому варианту осуществления;

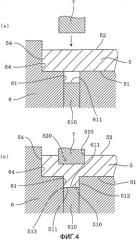

Фиг.4(a) - пояснительная схема, иллюстрирующая состояние перед формованием выступающей части и углубленной части, а фиг.4(b) - пояснительная схема, иллюстрирующая состояние после формования выступающей части и углубленной части по первому варианту осуществления;

Фиг.5 - пояснительная схема, иллюстрирующая состояние после формования выступающей части и углубленной части по первому варианту осуществления;

Фиг.6(a) - пояснительная схема, иллюстрирующая состояние конечной части свечи зажигания перед формованием выступающей части и углубленной части, фиг.6(b) - пояснительная схема, иллюстрирующая состояние конечной части свечи зажигания после формования выступающей части и углубленной части, а фиг.6(c) - пояснительная схема, иллюстрирующая состояние конечной части свечи зажигания, где формируется искровой промежуток, по первому варианту осуществления;

Фиг.7 - вид в разрезе конечной части заземляющего электрода, который имеет изогнутые поверхности в части основания выступающей части и в нижней части углубленной части по первому варианту осуществления;

Фиг.8(a) - вид в разрезе конечной части заземляющего электрода, а фиг.8(b) - вид сверху конечной части заземляющего электрода по второму варианту осуществления;

Фиг.9 - вид в разрезе заземляющего электрода по третьему варианту осуществления;

Фиг.10 - вид в разрезе заземляющего электрода по четвертому варианту осуществления;

Фиг.11 - вид в разрезе заземляющего электрода по пятому варианту осуществления;

Фиг.12 - вид сверху заземляющего электрода по шестому варианту осуществления;

Фиг.13 - вид сверху заземляющего электрода по шестому варианту осуществления;

Фиг.14 - вид сверху заземляющего электрода по шестому варианту осуществления;

Фиг.15(a) - пояснительная схема, иллюстрирующая состояние, когда часть задней поверхности заземляющего электрода штампуют с помощью штампа, который имеет такой же диаметр, как и отверстие в углубленной части, а фиг.15(b) - пояснительная схема, иллюстрирующая состояние, когда часть задней поверхности заземляющего электрода штампуют с помощью штампа, который имеет диаметр, меньший, чем отверстие углубленной части по седьмому варианту осуществления;

Фиг.16 - пояснительная схема, иллюстрирующая штамп другой конфигурации по седьмому варианту осуществления;

Фиг.17 - пояснительная схема конечной части многополюсной свечи зажигания по восьмому варианту осуществления;

Фиг.18 - вид в разрезе конечной части свечи зажигания другой конфигурации по девятому варианту осуществления;

Фиг.19(a) - общий вид элемента цилиндрической формы, присоединенного к верхней поверхности выступающей части, фиг.19(b) - общий вид элемента в форме колонки прямоугольного сечения, присоединенной к верхней поверхности выступающей части, а фиг.19(c) - общий вид элемента в форме кольцевого цилиндра, присоединенного к верхней поверхности выступающей части, по десятому варианту осуществления;

Фиг.20(a) - пояснительная схема, иллюстрирующая состояние, когда формируется выступающая часть, фиг.20(b) - пояснительная схема, иллюстрирующая состояние, когда элемент приваривается к верхней поверхности выступающей части, а фиг.20(c) - пояснительная схема, иллюстрирующая состояние, когда заземляющий электрод изгибают в десятом варианте осуществления;

Фиг.21(a) - вид сверху части с углублениями, сформированной на верхней поверхности выступающей части, фиг.21(b) - вид сверху части с углублениями другой формы, сформированной на верхней поверхности выступающей части, фиг.21(c) - вид сверху части с углублениями другой формы, сформированной на верхней поверхности выступающей части, фиг.21(d) - вид сверху части с углублениями другой формы, сформированной на верхней поверхности выступающей части, фиг.21(e) - вид сверху части с углублениями другой формы, сформированной на верхней поверхности выступающей части, а фиг.21(f) - вид сверху части с углублениями другой формы, сформированной на верхней поверхности выступающей части в одиннадцатом варианте осуществления;

Фиг.22 - общий вид подвижной формы для формования, которая имеет часть для формования углублений, для формирования части с углублениями по одиннадцатому варианту осуществления;

Фиг.23 - график зависимости соотношения S1/s, которое представляет отношение площади S1 отверстия 523 углубленной части 520 и средней площади поперечного сечения s для сечения выступающей части 510, и величины h выступа выступающей части 510 по двенадцатому варианту осуществления;

Фиг.24 - график зависимости отношения H/T, которое представляет собой отношение глубины H углубленной части 520 и толщины T заземляющего электрода 5, и температуры заземляющего электрода 5 по тринадцатому варианту осуществления;

Фиг.25 - вид в разрезе свечи зажигания в обычном примере; и

Фиг.26 - вид в разрезе конечной части свечи зажигания в обычном примере.

Перечень ссылочных позиций

1 - свеча зажигания;

2 - установочный элемент;

20 - часть с резьбой;

3 - изолятор;

30 - конечная часть изолятора;

4 - центральный электрод;

40 - конечная часть электрода;

5 - заземляющий электрод;

51 - противоположная поверхность;

510 - выступающая часть;

52 - задняя поверхность заземляющего электрода;

520 - углубленная часть.

Наилучший способ осуществления изобретения

Свеча зажигания для двигателя внутреннего сгорания в соответствии с первым и вторым изобретением может использоваться в качестве средств зажигания двигателя внутреннего сгорания в автомобиле, для генерирования тепла и энергии, для газового насоса высокого давления и тому подобное.

В свече зажигания в соответствии с первым и вторым изобретением, сторона, вставляемая в камеру сгорания двигателя внутреннего сгорания, описывается как конечная часть окончания, и ее противоположная сторона описывается как конечная часть основания.

Средняя площадь поперечного сечения s выступающей части представляет собой значение, которое получают посредством деления объема выступающей части на величину выступа выступающей части.

Кроме того, в свече зажигания, когда средняя площадь поперечного сечения для сечения углубленной части, которая пересекается перпендикулярно с аксиальным направлением свечи зажигания, устанавливается как S2, является желательным, чтобы реализовалось соотношение S2≥s.

Выступающая часть может изготавливаться полностью выступающей, даже если глубина углубленной части является малой. Таким образом, может быть получена свеча зажигания, превосходная по производительности ее изготовления и термостойкости.

Средняя площадь поперечного сечения S2 углубленной части представляет собой значение, которое получают посредством деления объема углубленной части на глубину углубленной части.

Кроме того, в свече зажигания, когда толщина заземляющего электрода устанавливается как Т и глубина углубленной части в аксиальном направлении свечи зажигания устанавливается как Н, является желательным, чтобы реализовалось соотношение Н≤(3/4)Т.

В этом случае, толщина заземляющего электрода вблизи углубленной части является полностью надежной. Как следствие, может быть получена свеча зажигания, которая является еще более превосходной по термостойкости.

Кроме того, когда как выступающая часть, так и углубленная часть имеют приблизительно цилиндрическую форму, диаметр выступающей части устанавливается как d, a диаметр углубленной части устанавливается как D, является желательным, чтобы реализовалось соотношение D≥d.

В этом случае также может быть получена свеча зажигания, превосходная по производительности ее изготовления и термостойкости.

Кроме того, в свече зажигания, когда величина выступа выступающей части в аксиальном направлении свечи зажигания устанавливается как h и величина глубины углубленной части в аксиальном направлении свечи зажигания устанавливается как H, является желательным, чтобы реализовалось соотношение H≤2h.

В этом случае, хотя выступающая часть изготавливается полностью выступающей, толщина заземляющего электрода вблизи углубленной части является полностью надежной. Как следствие, может быть получена свеча зажигания, которая является полностью превосходной по рабочим характеристикам зажигания и термостойкости.

В дополнение к этому, является более желательным, чтобы реализовалось соотношение H≤h.

Кроме того, является желательным, чтобы выступающая часть имела часть с углублениями, углубленными по направлению к задней поверхности заземляющего электрода, в верхней поверхности заземляющего электрода напротив центрального электрода.

В этом случае, общая длина угловой части в верхней поверхности выступающей части может увеличиваться. При этом может формироваться множество интенсивных электрических полей и может уменьшаться необходимое напряжение. Как следствие, может быть улучшены рабочие характеристики зажигания свечи зажигания.

Кроме того, элемент, изготовленный из благородных металлов, включающих любой металл из Pt, Ir, Rh, и W, в качестве главного компонента, может привариваться к верхней поверхности заземляющего электрода для заземляющего электрода напротив центрального электрода.

В этом случае может быть получена свеча зажигания с низкой стоимостью и превосходная по рабочим характеристикам зажигания. То есть, как рассмотрено выше, когда элемент из благородных металлов присоединяется к верхней поверхности выступающей части, дополнительно, даже если это случай, когда величина h выступа из противоположной поверхности делается такой же, потребляемое количество благородных металлов может быть уменьшено на величину, составляющую выступающую часть, сформированную на заземляющем электроде, по сравнению со случаем, когда элемент просто присоединяется к противоположной поверхности. По этой причине, может уменьшаться стоимость материалов свечи зажигания. Кроме того, поскольку элемент присоединен в направлении, которое подходит к конечной части электрода, ближе, чем верхняя поверхность выступающей части, необходимое напряжение может уменьшаться, по сравнению со случаем, где предусматривается просто выступающая часть, при этом могут быть улучшены рабочие характеристики зажигания для свечи зажигания.

Кроме того, во втором изобретении, является желательным, чтобы заземляющий электрод штамповался с помощью штампа в состоянии, когда обе стороны в направлении по ширине у заземляющего электрода находились в контакте с боковыми контактными поверхностями, предусмотренными в металлической форме для формования.

В этом случае, когда некоторые части заземляющего электрода штампуют с помощью штампа, предотвращается деформация заземляющего электрода, с тем чтобы он распространялся в направлении по ширине, при этом выступающая часть может быть сделана определенно выступающей.

Кроме того, является желательным, чтобы заземляющий электрод штамповался с помощью штампа в состоянии, где конечная часть заземляющего электрода находилась бы в контакте с боковыми поверхностями для контакта, предусмотренными на металлической форме для формования.

В этом случае, когда некоторую часть заземляющего электрода штампуют с помощью штампа, может предотвращаться деформация заземляющего электрода с тем, чтобы она распространялась по направлению к окончанию, при этом выступающая часть может быть сделана определенно выступающей.

Кроме того, является желательным, чтобы подвижная форма для формования с возможностью скольжения по полости для выступающей части вставлялась в металлическую форму для формования, и в подвижной форме для формования, которая находится напротив заземляющего электрода, формировалась в виде планарной формы, конечная часть выступающей части формируется с помощью формовочной поверхности подвижной формы для формования, когда выступающая часть формируется посредством выдавливания части заземляющего электрода в полость для выступающей части.

В этом случае, верхняя поверхность выступающей части может формироваться в виде планарной формы с помощью плоской поверхности формы для формования, при этом становится легким формирование угловой части между верхней поверхностью и стороной выступающей части.

Здесь, когда свечу зажигания используют посредством присоединения к двигателю внутреннего сгорания, в начальном состоянии, происходит искровой разряд в сторону угловой части от конечной части электрода. Из-за этого искрового разряда выступающая часть постепенно расходуется от угловой части и после израсходования угловой части развивается расходование всей выступающей части, и искровой промежуток расширяется. То есть, в свече зажигания, изготовленной с помощью настоящего способа, выступающая часть будет расходоваться сначала с угловой части. По этой причине, срок службы выступающей части, то есть срок службы свечи зажигания может быть продлен на величину, эквивалентную угловой части выступающей части.

Кроме того, величина выступа выступающей части может легко регулироваться посредством регулирования положения подвижной формы для формования.

Кроме того, подвижная форма для формования может скользить в полости для выступающей части, при этом заземляющий электрод может легче извлекаться из металлической формы для формования после формования выступающей части.

Кроме того, часть задней поверхности заземляющего электрода может штамповаться два раза или более с помощью штампа на этапе формирования выступающей части.

В этом случае, угловая часть может определенно формироваться на верхней поверхности выступающей части. То есть, даже если угловая часть не может полностью формироваться на верхней поверхности посредством штампования с помощью штампа за один раз, угловая часть может определенно формироваться на верхней поверхности посредством штампования два или более раз. При этом может быть понижено необходимое напряжение и может быть получена свеча зажигания, которая является превосходной по рабочим характеристикам зажигания.

Кроме того, является желательным, чтобы металлическая форма для формования имела подвижную форму для формования, снабженную частью для формования углублений, для формирования части с углублениями, предусмотренными в выступающей части и углубленными по направлению к задней поверхности заземляющего электрода, на верхней поверхности заземляющего электрода напротив центрального электрода.

В этом случае, так же как и в случае пункта 6, может формироваться множество интенсивных электрических полей, и может быть понижено необходимое напряжение, при этом могут быть улучшены этом рабочие характеристики зажигания у свечи зажигания.

Кроме того, элемент, изготовленный из благородных металлов, содержащих любой металл из Pt, Ir, Rh и W, в качестве главного компонента, может привариваться к верхней поверхности заземляющего электрода, для заземляющего электрода напротив центрального электрода после формирования выступающей части.

В этом случае, так же как и в случае пункта 7 формулы изобретения, в то время как стоимость материала свечи зажигания может быть понижена, рабочие характеристики зажигания свечи зажигания могут быть улучшены.

Первый вариант осуществления изобретения

Со ссылкой на фиг.1-7 описывается свеча зажигания для двигателя внутреннего сгорания, относящаяся к одному из вариантов осуществления настоящего изобретения.

Как показано на фиг.1, свеча 1 зажигания по настоящему варианту осуществления содержит установочный элемент 2, который имеет часть с резьбой 20 по периметру, изолятор 3, удерживаемый с помощью установочного элемента 2, так что конечная часть 30 изолятора может быть выступающей, центральный электрод 4, удерживаемый с помощью изолятора 3, так что конечная часть 40 электрода может выступать из конечной части 30 изолятора, и заземляющий электрод 5, который формирует искровой промежуток G между заземляющим электродом 5 и центральными электродами 4.

Как показано на фиг.1 - фиг.3А и 3В, заземляющий электрод 5 имеет выступающую часть 510, сформированную как выступающая по направлению к центральному электроду 4 часть противоположной поверхности заземляющего электрода 51, которая находится напротив центрального электрода 4, и углубленную часть 520, сформированную по направлению к противоположной поверхности 51 в задней поверхности заземляющего электрода 52 на стороне, противоположной к поверхности 51 основания заземляющего материала 50, в то время как заземляющий электрод фиксируется на установочном элементе 2.

Выступающая часть 610 располагается, так что продолжение осевого центра выступающей части 520 может проходить через область, в которой формируется углубленная часть 520.

Кроме того, когда площадь отверстия 523 углубленной части 520 устанавливается как S1, а средняя площадь поперечного сечения для поперечного сечения выступающей части 510, перпендикулярного к аксиальному направлению свечи 1 зажигания, устанавливается как s, реализуется соотношение S1≥s. Здесь средняя площадь поперечного сечения s выступающей части 510 представляет собой значение v/h, которое получают посредством деления объема v выступающей части 510 на величину h выступа выступающей части 510.

Кроме того, в настоящем варианте осуществления, как выступающая часть 510, так и углубленная часть 520 имеют приблизительно цилиндрическую форму. По этой причине, как показано на фиг.3, например, если диаметр углубленной части 520 устанавливается как d, а диаметр углубленной части 520 устанавливается как D, в свече 1 зажигания по настоящему варианту осуществления реализуется соотношение D≥d.

Свеча 1 зажигания может использоваться, например, в качестве средств зажигания двигателя внутреннего сгорания в автомобиле, для генерирования тепла и энергии, для газового насоса высокого давления и т.п.

Как описано выше, свеча 1 зажигания содержит установочный элемент 2, который имеет часть с резьбой 20 по периметру. Свеча 1 зажигания завинчивается в стенную деталь форсунки (не иллюстрируется на чертежах) двигателя внутреннего сгорания с помощью части с резьбой 20. Кроме того, заземляющий электрод 5 формируется в виде изогнутой формы, так что один конец заземляющего электрода 5 соединяется с конечной стороной установочного элемента 2, а выступающая часть 510, формируемая на другом конце заземляющего электрода 5, размещается в положении напротив конечной части 40 электрода центрального электрода 4.

Конечная часть 40 электрода центрального электрода 4 по настоящему варианту осуществления может состоять из элемента из благородных металлов, содержащих Ir, Rh, Ru и т.п.

Например, заземляющий электрод 5 может состоять из сплава на основе никеля, который содержит никель в качестве главного ингредиента и Ti.

Кроме того, в свече 1 зажигания по настоящему варианту осуществления, диаметр d выступающей части 510 может быть установлен как 1,5 мм, диаметр D углубленной части 520 может быть установлен как 1,7 мм и ширина W заземляющего электрода 5 может быть установлена, например, как 2,8 мм. То есть, в свече 1 зажигания по настоящему варианту осуществления, реализуется соотношение W>D наряду с соотношением D≥d, как описано выше.

Кроме того, толщина T заземляющего электрода 5 может быть установлена как 1,6 мм. То есть, в свече 1 зажигания по настоящему варианту осуществления реализуется соотношение H≤(3/4)T.

Выступающая часть 510 имеет угловую часть 513 между верхней поверхностью 511 и боковой поверхностью 512, в то время как верхняя поверхность 511 формируется как плоская сторона.

В дополнение к этому, как показано на фиг.7, часть основания 514 выступающей части 510 может формироваться из изогнутой поверхности, и нижняя угловая часть 524 углубленной части 520 также может формироваться из изогнутой поверхности. В этом случае, посредством установления радиуса кривизны в части основания 514 выступающей части 510 и радиуса кривизны в нижней угловой части 524 углубленной части 524 равными 0,1 мм или более, соответственно, может контролироваться концентрация напряжений в части основания 514 и в нижней угловой части 524 после формования. Тем самым растрескивание в заземляющем электроде 5 может контролироваться также в холодной/горячей окружающей среде во время работы двигателя.

В дополнение к этому, величина h выступа выступающей части 510 в аксиальном направлении свечи 1 зажигания по настоящему варианту осуществления устанавливается как 0,7 мм, а глубина Н углубленной части 520 в аксиальном направлении свечи 1 зажигания устанавливается как 1,1 мм. Таким образом, соотношение H>h реализуется в свече 1 зажигания по настоящему варианту осуществления. Глубина Н углубленной части 520 больше чем величина h выступа выступающей части 510, и объем углубленной части 520 больше чем объем выступающей части 510, поскольку некоторая часть заземляющего электрода 5 неизбежно распределяется в части, иные, чем выступающая часть 510, во время формования выступающей части 510. По этой причине, желательно контролировать распределение заземляющего электрода 5 в части иные, чем выступающая часть 510, например, изготавливая поперечное сечение, перпендикулярное к аксиальному направлению заземляющего электрода 5, без ограничения, в прямоугольной геометрии и тому подобное.

В дополнение к этому, величина h выступа не ограничивается значением, рассмотренным выше, например, она может устанавливаться как 0,3 мм ≤ h ≤ 1,1 мм.

Когда величина h выступа выступающей части 510 составляет 0,3 мм или более, рабочие характеристики свечи зажигания могут быть улучшены. То есть, посредством отделения противоположной поверхности 51 заземляющего электрода 5 на 0,3 мм или более от начального пламени, которое возникает от зажигания топливно-воздушной смеси с помощью искр электрического разряда, можно облегчить воспламенение и распространение начального пламени, при этом могут быть улучшены рабочие характеристики зажигания свечи зажигания.

Альтернативно, когда величина h выступа выступающей части 510 меньше чем 1,1 мм, может контролироваться нагрев конечной части выступающей части 510, при этом может контролироваться преждевременное зажигание при работе двигателя.

Далее показан пример способа измерения каждого из размеров, рассмотренных выше.

То есть размер каждой части измеряют в поперечном сечении подвергающейся механической обработке части заземляющего электрода 5, как показано, например, на фиг.3A и 3B. При этом измерении, например, может использоваться проекционный аппарат для увеличения, например, в 10 раз, или для измерения может использоваться изображение в увеличенном масштабе.

В частности, диаметр d выступающей части 510 получают посредством измерения длины в направлении по ширине выступающей части 510 в поперечном сечении. Подобным же образом, диаметр D углубленной части 520 получают посредством измерения длины в направлении по ширине углубленной части 520 в поперечном сечении.

Также, величину h выступа выступающей части 510 получают посредством измерения длины от задней поверхности заземляющего электрода 52 для заземляющего электрода 5 до верхней поверхности 511 выступающей части 510 в поперечном сечении. Подобным же образом, глубину H углубленной части 520 получают посредством измерения длины от задней поверхности заземляющего электрода 52 для заземляющего электрода 5 до нижней части 521 углубленной части 520.

Далее описывается способ изготовления свечи 1 зажигания по настоящему варианту осуществления с использованием фиг.4-6.

Во-первых, как показано на фиг.6(a), сердечник центрального электрода 4 вставляют внутрь установочного элемента 2, фиксируя приблизительно плоский заземляющий электрод 5.

Далее, как показано на фиг.4(a), заземляющий электрод 5 выкладывают в металлическую форму для формования 6, которая имеет полость 61 приблизительно цилиндрической формы для формования выступающей части 520, в состоянии, когда полость 61 для выступающей части и противоположная поверхность 51 находятся друг напротив друга. В это время, как показано на фиг.4 и 5, заземляющий электрод 5 выкладывают на металлическую форму для формования 6 в состоянии, когда как боковые поверхности 53 в направлении по ширине, так и конечная часть 54 находятся в контакте с боковой контактной поверхностью 63 и конечной контактной поверхностью 64, расположенной в металлической форме для формования 6.

Кроме того, подвижная форма для формования 610, имеющая возможность скольжения в полости 61 для выступающей части, вставляется в металлическую форму для формования 6. В подвижной форме для формования 6 формуемая поверхность 611, которая находится напротив заземляющего электрода 5, формируется в планарной форме. Величина h выступа выступающей части 510 может изменяться посредством регулировки положения подвижной формы для формования 610 в полости 61 для выступающей части.

При этом штамп 7 имеет приблизительно цилиндрическую форму, так же как и полость 61 для выступающей части, и штамп 7 изготавливается так, что площадь поперечного сечения для поперечного сечения, перпендикулярного направлению движения штампа 7, может стать больше чем площадь поперечного сечения полости 61 для выступающей части.

Затем выступающую часть 510 формуют посредством применения обработки холодным штампованием к приблизительно плоскому заземляющему электроду 5 с помощью металлической формы для формования 6 и штампа 7. Как конкретно показано на фиг.4(b) и фиг.5, в то время как углубленная часть 520 формируется посредством штампования части задней поверхности заземляющего электрода 52 с помощью штампа 7, выступающая часть 510 формуется посредством выдавливания части заземляющих электродов 5 в полость 61 для выступающей части. То есть, часть противоположной поверхности 51 выдавливается, такое же количество заземляющего электрода 5, как выдавлено с противоположной поверхности 51, выступает внутрь полости 61, при этом формуется выступающая часть 510.

Когда часть зад