Пресс-валковый агрегат с устройством для подачи анизотропных материалов

Иллюстрации

Показать всеПресс-валковый агрегат содержит валки, над которыми расположен загрузочный бункер. В бункере закреплены и кинематически связаны между собой два подпружиненных валика. Над валиками установлены внутренние подвижные стенки бункера. Стенки соединены верхними концами и закреплены шарнирно в верхней части бункера. Нижние концы стенок подвижно закреплены на осях роликов. Внутренние стенки образуют треугольный контур. Валики установлены над рольганговой частью бункера и соединены между собой в нижней части телескопическими направляющими. Оси валков установлены перпендикулярно к осям валиков. Технический результат заключается в обеспечении равномерной и направленной подачи анизотропного материала в межвалковое пространство агрегата, а также в повышении степени измельчения анизотропных материалов. 4 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к оборудованию для обработки мелкокусковых анизотропных материалов давлением, в число которых входят кварцитопесчаник, базальтовые отходы, сланец, шлаковые отходы и другие, и может быть использовано в различных отраслях промышленности строительных материалов: цементной, керамической, стекольной, лакокрасочной и других на стадии предварительного измельчения материалов.

Известны пресс-валковые измельчители, в которых материал измельчается между двумя вращающимися навстречу друг другу валками, причем для увеличения степени измельчения материалов и однородности измельчаемого продукта используются различные технологические приемы: предварительное уплотнение измельчаемого материала, различные конфигурации рабочей поверхности валков для увеличения коэффициента трения материала с валками, равномерное распределение материала по ширине валков, увеличение объемно-сдвигового деформирования за счет изменения геометрического профиля валков (конические валки) и др.

Тем не менее, применение существующих измельчителей не полностью реализует условия для рационального разрушения анизотропного материала, особенно для обеспечения микродефектной структуры, необходимой при последующем сверхтонком помоле.

Наиболее близким решением по технической сущности и достигаемому эффекту является пресс-валковый агрегат, содержащий валки, над которыми расположен загрузочный бункер с закрепленными в нем и кинематически связанных между собой два подпружиненных валика, над которыми установлены внутренние подвижные стенки бункера, которые соединены верхними концами и закреплены шарнирно в верхней части бункера, а нижние концы которых подвижно закреплены на осях роликов, при этом внутренние стенки образуют треугольный контур (RU 2340398, 2007). К недостаткам данного устройства относятся:

- конструкция пресс-валкового агрегата не позволяет осуществить направленную подачу анизотропного материала в межвалковое пространство с целью осуществления силового воздействия валками в направлении наименьшей прочности измельчаемого анизотропного материала;

- конструкция бункера не позволяет производить классификацию анизотропного материала с целью удаления готового продукта до его подачи в межвалковое пространство;

- конструкция бункера не позволяет регулировать величину подачи анизотропных материалов в межвалковое пространство.

Изобретение направлено на обеспечение равномерной и направленной подачи анизотропного материала в межвалковое пространство пресс-валкового агрегата, а также на повышение степени измельчения анизотропных материалов.

Это достигается тем, что в пресс-валковом агрегате, содержащем валки, над которыми расположен загрузочный бункер с закрепленными и кинематически связанными между собой подпружиненными валиками, над которыми установлены внутренние подвижные стенки бункера, которые соединены верхними концами и закреплены шарнирно в верхней части бункера на оси, а нижние концы которых подвижно закреплены на осях роликов, при этом внутренние стенки образуют треугольный контур. Скорость движения валиков сблокирована со скоростью движения валков, а величина зазора между валиком и рольгангами зависит от зазора между валками и связана зависимостью

,

где nB, BB, δB и dp, np, Bp, δp - соответственно диаметр, ширина, число оборотов и зазор в валках и валиках, α - угол захвата материала валками. Направляющие внутренние стенки бункера верхними концами соединены с осями валиков, а нижними концами соединены и закреплены шарнирно в нижней части бункера с подпружиненной (подвижной) в горизонтальной плоскости осью. Подпружиненная (подвижная) в горизонтальной плоскости ось также соединена шарнирно с телескопическими направляющими, которые в свою очередь в центре своей длины шарнирно закреплены на оси так, что представляют собой «коромысло», вторые концы которых опираются на оси валиков. Наружные стенки бункера, параллельные осям валиков в нижней части состоят из рольгангов, оси которых закреплены шарнирно, например на усиленных ребрах жесткости наружных стенок бункера.

Разработанное техническое решение имеет следующие конструктивно-технологические преимущества:

обеспечивается:

- регулируемая и равномерная подача анизотропных материалов в межвалковое пространство за счет сблокированной скорости валков и валиков;

- предварительная классификация измельчаемого анизотропного материала через рольганговую часть наружных стенок бункера;

- рациональные условия для раздавливающе-сдвигового деформирования анизотропных материалов;

- направленное воздействие раздавливающего усилия валков на анизотропный материал в направлении наименьшего его сопротивления.

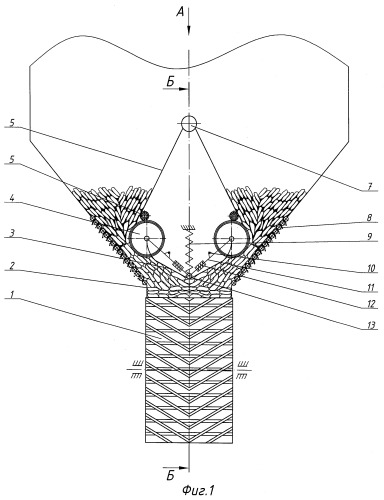

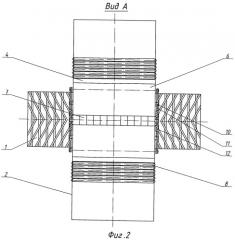

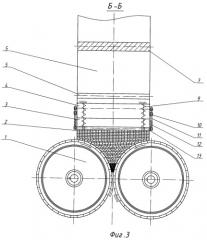

На фиг.1 представлена схема пресс-валкового агрегата для измельчения анизотропных материалов с закрепленным в нижней полости бункера устройством для направленной и регулируемой подачи анизотропных материалов в межвалковое пространство ПВА; на фиг.2 вид сверху (без измельчаемого материала); на фиг.3 разрез Б-Б.

Пресс-валковый агрегат установлен на раме и содержит валки 1, над которыми расположен загрузочный бункер 2 с закрепленными в нем двумя направляющими стенками 3 и двумя кинематически связанными между собой валиками 4, над которыми установлены ролики 5 и внутренние подвижные стенки 6 бункера. Внутренние подвижные стенки 6 бункера соединены верхними концами и закреплены шарнирно на опоре 7 в верхней части бункера, ось которой параллельна осям валиков 4, а нижние концы подвижных стенок 6 бункера закреплены на осях роликов 5, вращающихся по поверхности подпружиненных валиков 4, при этом внутренние подвижные стенки 6 образуют треугольный контур. Указанные элементы расположены по одному с каждой из двух сторон, оси которых перпендикулярны осям валков 1.

Подвижные внутренние стенки 6 выполнены с возможностью изменения их длины, например телескопическими. Внутренние стенки 6 соединены верхними концами и закреплены шарнирно, например, на оси, расположенной в подшипниковой опоре, закрепленной на стенках бункера 2, вторые концы которых шарнирно соединены с осями роликов 5. Ролики 5 расположены по одному над каждым из подпружиненных валиков 4, центральные оси которых шарнирно соединены, например, с расположенными подшипниковыми опорами, подвижно закрепленными на стенках бункера 2 с возможностью их продольного перемещения в горизонтальной плоскости. Центральные оси подпружиненных валиков 4 шарнирно соединены с телескопическими направляющими 11 и направляющими стенками 3, вторые концы которых закреплены шарнирно на оси 13, которая, например, может быть расположена в подшипниковой опоре, закрепленной на стенках бункера 2 с возможностью ее перемещения в вертикальной плоскости. Ось 13 расположена параллельно осям валиков 4, а также соединена шарнирно с подпружиненным элементом 9, второй конец которого жестко закреплен, например с помощью сварки с параллельной оси 13 осью, концы которой также жестко закреплены, например с помощью сварки на стенках бункера 2. Пружинный элемент предназначен для того, чтобы создавать с определенным усилием давление направляющих стенок 3 на измельчаемый материал, а также обеспечивать сопротивление перемещению оси 13, расположенной параллельно осям валиков 4 и ее возврат по горизонтальной плоскости в исходное состояние. Телескопические направляющие 11 в центре своей длины шарнирно закреплены с осями 10, которые, например, могут быть расположены в подшипниковых опорах, закрепленных на стенках бункера 2. Телескопические направляющие 11 выполнены с возможностью изменения их длины, например, при помощи демпфирующего устройства 12. Наружные стенки бункера 2 частично состоят из рольгангов 8, оси которых закреплены шарнирно в опорах, жестко закрепленных, например, с помощью сварки на усиленных ребрах жесткости наружных стенок бункера. Оси рольгангов 8 параллельны осям валиков 4 и перпендикулярны осям валков 1.

Пресс-валковый агрегат для измельчения анизотропных материалов работает следующим образом. Материал, например кварцитопесчаник, базальтовые отходы, сланцы, шлаковые отходы и другие, подается в загрузочный бункер 2, движется по подвижным 6 и неподвижным стенкам бункера 2 к валикам 4, где захватывается поверхностями валиков 4 и рольгангов 8. Захватываемый валиками 4 анизотропный материал уплотняется, равномерно распределяется по ширине валиков 4 и рольгангов 8 с помощью направленного давления валика 4 в сторону рольганговой части бункера и направляется в межвалковое пространство вдоль направляющей стенки 3 и рольгангов 8 по каналу между направляющей стенкой 3 и рольгангами 8. По мере продвижения анизотропного материала к валикам 4 происходит его классификация, т.е. отделение мелких частиц материала от более крупных при помощи рольгангов 8 и зазорами между ними, которые позволяют пропустить более мелкие частицы анизотропного материала, минуя валки 1. По мере заполнения межвалкового пространства материалом с анизотропной структурой ось 13 с шарнирно закрепленными на ней направляющими стенками 3, под действием давящей силы, создаваемой накапливаемым материалом в межвалковом пространстве, начинает перемещаться в вертикальной плоскости, преодолевая сопротивление пружинного элемента 9 и посредством телескопических направляющих 11 с эффектом «коромысло» увеличивает усилие прижатия валиков 4 к рольгангам 8, тем самым уменьшая зазор пропускного канала для продвижения анизотропного материала между ними. Телескопические направляющие 11 закреплены подпружиненно с помощью пружинного элемента 12 в бункере так, что представляют собой «коромысло». По мере перемещения подвижной в вертикальной плоскости оси 13 телескопические направляющие 11 изменяют свою длину при помощи пружинных элементов 12. По мере уменьшения анизотропного материала в межвалковом пространстве под действием пружинного элемента 8 ось 13 перемещается в первоначальное положение тем самым посредством телескопических направляющих 11 с эффектом «коромысло», увеличивая зазор пропускного канала между валиками 4 и рольгангами 8. Анизотропный материал, поступаемый в межвалковое пространство, захватывается поверхностью валков 1, вращающихся навстречу друг другу, где под действием высокого давления сжатия валков друг другу происходит его разрушение в направлении наименьшего его сопротивления.

Наличие валиков 4 и телескопических направляющих 11 с эффектом «коромысло» позволяет осуществить направленную и регулируемую подачу анизотропных материалов в межвалковое пространство пресс-валкового агрегата за счет того, что если уменьшится зазор между валками 1, то будет переполнение надвалкового пространства анизотропным материалом, что может привести к разориентации направленного движения анизотропного материала и тем самым не будет осуществляться условие измельчения в направлении наименьшего его сопротивления.

Наличие направляющих стенок 3 не позволяет анизотропному материалу поменять заданное валиками 4 направление движения и осуществить разворот частиц измельчаемого анизотропного материала, тем самым создает возможность уложить его слоями в виде горизонтальных пластов в межвалковом пространстве.

Наличие цилиндрических валков 1, оси которых расположены перпендикулярно осям валиков 4 и рольгангов 8, позволяет воздействовать на анизотропный материал, создавая направленное воздействие раздавливающего усилия в направлении наименьшего его сопротивления.

Наличие рольгангов 8 позволяет осуществить предварительную классификацию анизотропного материала, т.е. отделить более мелкие фракции, которые являются нежелательными при измельчении в пресс-валковом агрегате, так как они способствуют демпфированию анизотропного материала при его раздавливании.

Наличие канала способствует надежному удержанию материала при транспортировании его к валкам 1. Здесь материал захватывается валками 1 и создается направленное воздействие раздавливающего усилия в направлении наименьшего его сопротивления. При прохождении валков 1 материал направляется в выгрузочный бункер (на чертеже не показан).

Таким образом, предлагаемая конструкция пресс-валкового агрегата обеспечивает равномерное истечение анизотропного материала из бункера; предварительную классификацию анизотропного материала до его подачи в межвалковое пространство, равномерное распределение шихты по ширине валков, направленное воздействие раздавливающего усилия на измельчаемый анизотропный материал в направлении наименьшего его сопротивления, а следовательно, стабильные значения силовых нагрузок; что в конкретном итоге создает более благоприятные условия измельчения анизотропных материалов, создает возможность повысить тонкость помола измельчаемого продукта и снизить общие энергозатраты.

1. Пресс-валковый агрегат, содержащий валки, над которыми расположен загрузочный бункер с закрепленными в нем и кинематически связанными между собой двумя подпружиненными валиками, над которыми установлены внутренние подвижные стенки бункера, которые соединены верхними концами и закреплены шарнирно в верхней части бункера, а нижние концы которых подвижно закреплены на осях роликов, при этом внутренние стенки образуют треугольный контур, отличающийся тем, что валики установлены над рольганговой частью бункера и соединены между собой в нижней части телескопическими направляющими, а оси валков установлены перпендикулярно к осям валиков.

2. Пресс-валковый агрегат по п.1, отличающийся тем, что скорость движения валиков сблокирована со скоростью движения валков, а величина зазора между валиком и рольгангами зависит от зазора между валками и связана зависимостью , где nB, BB, δB и dp, np, Bp, δp - соответственно диаметр, ширина, число оборотов и зазор в валках и валиках, α - угол захвата материала валками.

3. Пресс-валковый агрегат по п.1, отличающийся тем, что телескопические направляющие закреплены так, что представляют собой «коромысло».

4. Пресс-валковый агрегат по п.1, отличающийся тем, что нижняя наклонная часть бункера состоит из рольгангов, позволяющих осуществить классификацию анизотропного материала до его попадания в межвалковое пространство.

5. Пресс-валковый агрегат по п.1, отличающийся тем, что оси валиков расположены перпендикулярно к осям валков.