Прокатный валок и способ его эксплуатации

Иллюстрации

Показать всеИзобретение предназначено для увеличения срока службы приводного рабочего прокатного валка чистовых клетей кварто широкополосных станов горячей прокатки, у которых внутренний диаметр муфт привода чистовых клетей F3-F7 меньше внутреннего диаметра муфт F1-F2. Увеличение ресурса валков, упрощение процедуры переустановки валка из первых в последующие клети обеспечивается за счет того, что валок изготовлен двухслойным центробежным или статическим литьем, содержит бочку двухслойную с наружным износостойким слоем из высокохромистого чугуна при отношении толщины слоя Д к радиусу R ее наружной поверхности 0,10-0,15, шейки и трефы, при этом трефы имеют различные наружные диаметры, больший наружный диаметр одного трефа соответствует большему внутреннему диаметру муфты привода валков первой и второй чистовой клети, а наружный диаметр другого (меньшего) трефа соответствует большему внутреннему диаметру муфты привода последующих чистовых клетей, при этом эксплуатация рабочего валка включает чередование работы валков в клети F1 или F2 с перешлифовками и после достижения конечного диаметра, обусловленного конструкцией этих клетей, переставляют в одну из клетей F3 или F4 так, что треф меньшего диаметра соответствует муфте привода этих клетей, и эксплуатируют в ней до предельного диаметра, обусловленного конструкцией этих клетей или прочностными свойствами и изгибной жесткостью валка, 2 ил., 1 табл.

Реферат

Изобретение относится к прокатному производству, а именно к конструкции рабочего валка и эксплуатации рабочих валков чистовых клетей кварто широкополосных станов горячей прокатки, у которых внутренний диаметр муфт привода чистовых клетей F3-F7 меньше внутреннего диаметра муфт привода клетей F1-F2.

Известен приводной прокатный рабочий валок с гладкой бочкой и трефами на обоих концах, которые имеют одинаковую форму при одной величине наружного диаметра трефа, соответствующего наибольшему внутреннему диаметру муфты привода рабочего валка [Зотов В.Ф. Производство проката. - М.: «Интермет Инжиниринг», 2000. - с.115]. При выходе из строя первого трефа привод рабочего валка через второй треф возможен перекладкой в одной и той же клети с переворотом валка и соединением второго трефа с муфтой, что позволяет увеличить срок службы валка и сократить время простоя стана.

Известный приводной рабочий валок не может эксплуатироваться с перекладкой из одной клети в следующую за ней по ходу прокатки клеть и в другие клети широкополосного стана горячей прокатки в случае, если в них муфты привода имеют другой диаметр внутренней поверхности, отличный от наружного диаметра трефа.

Известен приводной прокатный рабочий валок (патент GB №1339647 от 22.01.1971 г., патентовладелец - Gontermann-Peipers GmbH), изготовленный способом двухслойного центробежного или статического литья, содержащий бочку двухслойную с наружным износостойким слоем из высокохромистого чугуна при ограниченном соотношении толщины износостойкого слоя бочки к диаметру ее наружной поверхности, находящемся в интервале 0,10-0,15.

Износостойкий слой рабочего валка отлит из высокохромистого чугуна, имеющего следующее соотношение компонентов в мас.%:

| min, % | max, % | |

| Cr | 18,0 | 30,0 |

| C | 1,8 | 3,5 |

| Ni | 0,5 | 2,0 |

| Мо | 0,2 | 0,8 |

| Si | 0,3 | 0,8 |

| S | 0,03 | |

| Р | 0,04 |

Известные валки фирмы Gontermann-Peipers GmbH имеют шейки и один треф или два трефа одинакового диаметра [http://www.gontermann-peipers.de/].

Наружный износостойкий слой прокатного валка марки AS II 80 XX чистовой группы широкополосного стана-2000 горячей прокатки может быть изготовлен из высокохромистого чугуна, имеющего следующий химический состав в мас.% [Разработка перспективных двухслойных прокатных валков фирмой «Гонтерманн-Пайперс», журнал «Сталь» №11′ 1998, с.40, колонка 2, сверху]:

| Углерод | от 2,5 | до 3,2 |

| Кремний | от 0,4 | до 0,8 |

| Марганец | от 0,6 | до 1,2 |

| Хром | от 16,0 | до 20,0 |

| Молибден | свыше 0,8 | до 1,5 |

| Ванадий | от 0,2 | до 0,5 |

| Никель | от 0,5 | до 1,5 |

| Фосфор | не более 0,08 | |

| Сера | не более 0,05 | |

| Железо | остальное |

Недостаток известных рабочих валков в том, что они имеют одинаковый диаметр трефов и не могут быть переставлены в клеть F3 или F4, имеющую муфту привода с диаметром, меньшим, чем у муфты привода клети F1 или F2. Это не позволяет повысить срок службы приводного рабочего валка, а в случае переточки одного из трефов существенно увеличивает время на его переустановку в клеть F3 или F4.

Известен способ эксплуатации рабочего валка стана листовой горячей прокатки, включающий его работу в клети, определение величины износа и перешлифовку бочки после каждой вывалки из клети. По мере уменьшения диаметра и твердости бочки валок переставляют против направления прокатки из чистовых клетей в черновые (а.с. SU №1342549 от 26.05.1986).

Указанный способ не обеспечивает высокую стойкость валка и качество горячекатаных листов. Эксплуатация рабочего валка с повышенным износом в клети кварто увеличивает износ контактирующего с ним опорного валка.

Известен способ эксплуатации центробежно-литого рабочего валка в клетях кварто черновой группы широкополосных станов горячей прокатки, при котором эксплуатацию валка начинают с первой клети, перестановки производят по направлению прокатки и вывод валка из эксплуатации производят при снижении диаметра бочки до величины не менее чем 0,905 ее начального диаметра (патент RU №2328355 от 10.03.2008).

Недостаток этого способа в том, что эксплуатация такого валка возможна только в черновой группе клетей с одинаковым внутренним диаметром муфты привода и в диапазоне от начального до конечного диаметра (0,905 от начального диаметра) рабочего валка этого типа клетей.

Известен способ эксплуатации рабочих валков в клетях чистовой группы широкополосных станов горячей прокатки, при котором новый рабочий валок устанавливают в последнюю по направлению прокатки клеть и по мере его изнашивания и перешлифовки переставляют в следующую против направления прокатки клеть; при этом новый валок изготавливают с наружным диаметром бочки, на 2-7% большим номинального (патент RU №2354469 от 23.08.2007).

Недостаток этого способа в том, что эксплуатация таких валков также возможна только в чистовой группе клетей с одинаковым внутренним диаметром муфты привода и в диапазоне от начального до конечного диаметра рабочего валка этого типа клетей.

Техническая задача изобретения - продление срока службы приводного рабочего прокатного валка и сокращение времени на его переустановку в клеть F3 или F4 чистовой группы клетей широкополосных станов горячей прокатки после эксплуатации в клетях F1-F2.

Техническая задача решена в конструкции прокатного валка, изготовленного способом двухслойного центробежного или статического литья, содержащего бочку двухслойную с наружным износостойким слоем из высокохромистого чугуна при ограниченном соотношении толщины слоя к диаметру ее наружной поверхности, находящемся в интервале 0,10-0,15; шейки и трефы, при этом трефы имеют различные наружные диаметры, больший наружный диаметр одного трефа соответствует большему внутреннему диаметру муфты привода валков первой и второй чистовой клети, а наружный диаметр другого (меньшего) трефа соответствует большему внутреннему диаметру муфты привода последующих чистовых клетей.

Поставленная техническая задача - продление срока службы приводного рабочего прокатного валка и сокращение времени на его переустановку в клеть F3 или F4 чистовой группы клетей широкополосных станов горячей прокатки после эксплуатации в клетях F1-F2 - решена при способе эксплуатации рабочего валка предложенной конструкции для непрерывной чистовой группы клетей кварто широкополосных станов горячей прокатки, включающем чередование работы валков в клети с перешлифовками и перестановки по клети по мере снижения диаметра бочки, при этом рабочий валок, имеющий начальные размеры бочки, сначала эксплуатируют в клетях F1 или F2 до достижения конечного диаметра, обусловленного конструкцией этих клетей, затем переставляют в одну из клетей F3-F4 так, что треф меньшего диаметра соответствует муфте привода этих клетей, и эксплуатируют в одной из клетей F3-F4 или с перестановками по клетям F3-F4 до предельного диаметра, обусловленного конструкцией этих клетей, или до предельно допустимого диаметра бочки, обусловленного прочностными свойствами и изгибной жесткостью валка.

Технический эффект достигается благодаря тому, что соотношение толщины износостойкого слоя бочки к диаметру ее наружной поверхности находится в интервале 0,10-0,15; трефы имеют различные наружные диаметры, при этом больший наружный диаметр одного трефа соответствует большему внутреннему диаметру муфты привода валков первой и второй чистовой клети, а наружный диаметр другого трефа соответствует большему внутреннему диаметру муфты привода последующих чистовых клетей.

Вышеуказанный технический эффект достигается в процессе эксплуатации рабочего валка, характеризуемого приведенными новыми признаками при условии его эксплуатации сначала в клетях F1 или F2 до достижения конечного диаметра бочки, обусловленного конструкцией этих клетей, затем перестановки в одну из клетей F3-F4 так, что треф меньшего диаметра соответствует муфте привода этих клетей, и эксплуатации в одной из клетей F3-F4 или с перестановками по клетям F3-F4 до предельного диаметра бочки, обусловленного конструкцией этих клетей, или до предельно допустимого наружного диаметра бочки, обусловленного прочностными свойствами и изгибной жесткостью валка.

Совокупности признаков прокатного валка и способа его эксплуатации, обеспечивающие достижение технического эффекта, являются новыми, так как не обнаружены при проведении патентно-информационных исследований, и соответствуют критерию «изобретательский уровень», так как не следуют явно из уровня техники.

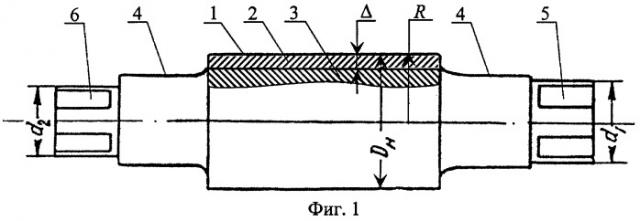

На фиг.1 показан рабочий валок с трефами разных диаметров.

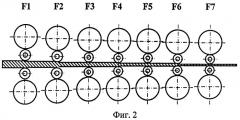

На фиг.2 - чистовая группа F1-F7 клетей кварто широкополосных станов горячей прокатки.

Приводной рабочий валок (фиг.1), изготавливаемый способом двухслойного центробежного или статического литья, состоит из двухслойной бочки 1 с наружным износостойким слоем 2 из высокохромистого чугуна при соотношении толщины слоя к наружному диаметру бочки, находящемуся в интервале 0,10-0,15; осевой части 3 валка, отлитой из высокопрочного чугуна, имеющей шейки 4 под подшипники (не показаны); трефов 5 и 6, при этом наружный диаметр трефа 6 меньше наружного диаметра трефа 5. Наружный диаметр трефа 5 соответствует диаметру муфты привода валков первой и второй чистовой клети, а наружный диаметр трефа 6 соответствует внутреннему диаметру муфты привода последующих чистовых клетей.

Способ эксплуатации рабочего валка непрерывной чистовой группы клетей кварто широкополосных станов горячей прокатки (фиг.2) включает чередование работы валков в клети с перешлифовками и перестановки по клети по мере уменьшения наружного диаметра бочки 1, при этом рабочий валок, имеющий начальные размеры бочки 1, сначала эксплуатируют в клетях F1 или F2 до достижения конечного диаметра, обусловленного конструкцией этих клетей, затем с переворотом переставляют в одну из клетей F3-F4 так, что треф меньшего диаметра соответствует муфте привода этих клетей, и эксплуатируют в одной из клетей F3-F4 или с перестановками по клетям F3-F4 до предельного наружного диаметра бочки 1, обусловленного конструкцией этих клетей, или до предельно допустимого наружного диаметра бочки 1, обусловленного прочностными свойствами и изгибной жесткостью валка.

Пример реализации способа в валках семиклетьевой непрерывной чистовой группы клетей кварто широкополосного стана-2000 горячей прокатки (ОАО «Магнитогорский металлургический комбинат»).

Рабочий валок с наружным диаметром бочки 858 мм, толщиной износостойкого слоя из высокохромистого чугуна, равной 86 мм, характеризуемый соотношением:

где Δ - толщина износостойкого слоя;

Dн - диаметр наружной поверхности бочки,

эксплуатируют в клетях F1 или F2 при количестве завалок (см. таблицу) до перешлифовки до наружного диаметра бочки 1, равного 808 мм, и перекладывают в одну из клетей F3 или F4 с переворотом для привода к трефу с меньшим диаметром, и эксплуатируют до диаметра бочки 760 мм, определяемого конструктивными особенностями клетей F3 или F4. При этом толщина рабочего слоя ΔR определяется разницей между радиусом R наружной поверхности бочки (фиг.1) нового рабочего валка перед первой его завалкой в стан и радиусом R1 наружной поверхности бочки выводимого из эксплуатации рабочего валка: ΔR=R-R1=429-380=49 мм, а соотношение толщины рабочего слоя к наружной поверхности бочки нового рабочего валка

ΔR/R=49/404=0,12.

Результаты эксплуатации предложенной конструкции прокатного валка в сравнении с результатами эксплуатации известных прокатных валков показаны в таблице.

| Таблица. | |||

| Эксплуатационная стойкость рабочих валков с износостойким слоем из высокохромистого чугуна, эксплуатируемых в чистовой группе клетей кварто F1-F2 и F3-F4 широкополосного стана-2000 Листопрокатного цеха 10 ОАО «Магнитогорский металлургический комбинат». | |||

| Рабочий валок из высокохромистого чугуна | Кол-во завалок | Масса полученного проката, т | Среднее уменьшение диаметра бочки на 1 завалку, мм |

| Валок марки AS II80 XX ⌀858×2000 с трефами одинакового наружного диаметра в клети F1 или F2 | 207 | 352200 | 0,28 |

| Предложенный валок ⌀858×2000 с трефами разных диаметров в клети F1 или F2 | 178 | 295000 | 0,28 |

| Тот же валок после перешлифовки до ⌀808×2000 и эксплуатации в клетях F3 или F4 | 123 | 191000 | 0,39 |

| Суммарная наработка предложенного валка в клетях F1-F2 и F3-F4 | 301 | 486000 | 0,32 |

Использование предлагаемого рабочего валка с соотношением и с трефами различных наружных диаметров в клетях F1 или F2 и затем в клетях F3 или F4 позволяет увеличить срок его службы и достичь суммарной наработки около 486000 тонн на валок, что в 1,38 раза превышает наработку рабочего валка марки ASII80XX с трефами одинакового диаметра, эксплуатируемого в одной клети кварто F1 или F2.

В связи с тем, что для любого двухслойного валка при отношении толщины износостойкого слоя к наружному диаметру бочки, равном или большем 0,10, его износостойкость выше, чем у валка с этим соотношением, меньшим 0,10, технический эффект достигается на всем диапазоне соотношений

Способ эксплуатации рабочего прокатного валка в непрерывной чистовой группе клетей кварто F1-F4 широкополосных станов горячей прокатки, включающий чередование работы валка в клети с перешлифовками и перестановку по клетям по мере снижения диаметра бочки, отличающийся тем, что используют рабочий валок, изготовленный двухслойным центробежным или статическим литьем, содержащий бочку двухслойную с наружным износостойким слоем из высокохромистого чугуна при отношении толщины износостойкого слоя к диаметру ее наружной поверхности 0,10-0,15, шейки и трефы с различными наружными диаметрами, где больший наружный диаметр одного трефа соответствует большему внутреннему диаметру муфты привода валков первой и второй чистовой клетей, а меньший наружный диаметр другого трефа - большему внутреннему диаметру муфты привода валков последующих чистовых клетей, при этом рабочий валок, имеющий начальные размеры бочки, сначала эксплуатируют в клетях F1 или F2 до достижения конечного диаметра, обусловленного конструкцией этих клетей, затем переставляют в одну из клетей F3-F4 таким образом, что треф меньшего диаметра соответствует муфте привода этих клетей, и эксплуатируют в одной из клетей F3-F4 или с перестановками по клетям F3-F4 до предельного диаметра, обусловленного конструкцией этих клетей, или до предельно допустимого диаметра бочки, обусловленного прочностными свойствами и изгибной жесткостью валка.