Способ изготовления сложнопрофильной осесимметричной сварной конструкции

Иллюстрации

Показать всеИзобретение относится к области сварки, а именно к способам изготовления стальных осесимметричных сварных конструкций ответственного назначения, и может быть использовано при сварке сложнопрофильных конструкций, включающих сочетание разнотолщинных элементов. Сложнопрофильная осесимметричная сварная конструкция содержит сферическое дно, юбку, центральный стакан и обечайку с соотношением толщин стенок 2,7…3,4. Вначале формируют полусборку путем сварки дна, юбки, стакана и проведения высокотемпературного отпуска. Затем полусборку и обечайку подвергают упрочняющей термической обработке по режиму закалки с отпуском. Далее их сваривают между собой и подвергают дополнительной термической обработке по режиму отпуска. Способ позволяет обеспечить равнопрочность сложнопрофильной конструкции путем формирования твердости в пределах регламентируемого интервала для повышения работоспособности конструкции, ее эксплуатационной надежности и долговечности. 2 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к области сварки, а именно к способам изготовления стальных осесимметричных сварных конструкций ответственного назначения, и может быть использовано при изготовлении сложнопрофильных конструкций, включающих сочетание разнотолщинных элементов.

К таким конструкциям предъявляются высокие требования, и прежде всего по прочности и герметичности сварных швов. Изделия подвергают 100%-ному неразрушающему контролю этих параметров. Прочность контролируют замером твердости, а герметичность внутренним пневматическим давлением (0,25±0,02) МПа. При этом необходимо обеспечение равномерной твердости в пределах жестко регламентируемого интервала после проведения термического упрочнения - закалки с отпуском.

Наиболее рациональным способом изготовления таких конструкций является дуговая сварка в защитном газе ГОСТ 14771-76.

Известны способы изготовления дуговой сваркой в среде защитного газа близких по ответственности назначения и конструктивному исполнению к рассматриваемым сварным конструкциям баллонов (ГОСТ 15860-84. Баллоны стальные сварные для сжиженных углеводородных газов на давление до 1,6 МПа). Однако такие изделия (баллоны, сосуды, резервуары) имеют равностенные элементы конструкции из листовой стали.

Наиболее близким по технической сути и достигаемомому техническому результату является способ изготовления сложнопрофильной разнотолщинной осесимметричной сварной конструкции, содержащей сферическое дно, юбку, центральный стакан и обечайку с соотношением толщин стенок 2,7…3,4, по технологическому процессу ТП 9Н265.01.020 (ФГУП «ГНПП «Сплав»), принятый авторами за прототип, при котором вначале все элементы сваривают в единую конструкцию, а затем подвергают упрочняющей термической обработке с контролем твердости и испытанием сварных швов на герметичность.

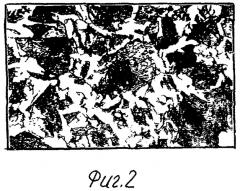

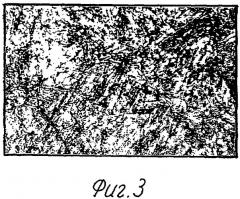

Однако использование известного способа не обеспечивает равномерной твердости. Например, для стали 35 твердость дна может достигать более 400 НВ, а в обечайке 205 НВ вместо регламентируемого интервала (223…321) НВ. Данное явление связано с неравномерностью теплоотвода в элементах конструкции при проведении упрочняющей термической обработки. Наличие сферического дна способствует образованию «воздушных карманов» во внутренней полости обечайки или юбки при погружении в охлаждающую среду в процессе закалки, что вызывает охлаждение элементов конструкции с различными скоростями, а это, в свою очередь, приводит к неоднородности структуры. В частности, низкая скорость охлаждения формирует ферритно-цементитную структуру диффузионного распада аустенита различной дисперсности (перлит, сорбит, тростит) с пониженной твердостью, а высокая скорость - мартенситную структуру высокой твердости. Неоднородность строения и твердости вызывает высокие напряжения и приводит к трещинообразованию сразу или к охрупчиванию стали и разрушению детали при ударных нагрузках в процессе эксплуатации.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа изготовления сварных конструкций, принятого авторами за прототип, относится сложность обеспечения равномерной твердости в пределах регламентируемого интервала, что нарушает работоспособность конструкции, снижает ее эксплуатационную надежность и долговечность.

Таким образом, задачей данного технического решения (прототипа) являлось изготовление сложной пространственной конструкции с использованием сварочных операций и финишной упрочняющей термической обработки без предъявления повышенных требований по равномерной твердости, надежности и долговечности.

Общими признаками с предлагаемым авторами способом изготовления сложнопрофильной осесимметричной сварной конструкции, содержащей сферическое дно, юбку, центральный стакан, обечайку с соотношением толщин стенок 2,7…3,4, являются ротационная вытяжка обечайки, штамповка сферического дна, механообработка юбки и стакана, сборка и сварка элементов конструкции в сварочно-сборочном приспособлении, упрочняющая термическая обработка с контролем твердости и испытания сварных швов на герметичность.

В отличие от прототипа предлагаемый авторами способ изготовления сложнопрофильной осесимметричной сварной конструкции основан на том, что процесс изготовления разделяют на два этапа, для чего вначале формируют полусборку путем сварки дна, юбки, стакана и проведения высокотемпературного отпуска, затем полусборку и обечайку подвергают упрочняющей термической обработке по режиму закалки с отпуском, далее их сваривают между собой и подвергают дополнительной термической обработке по режиму отпуска.

В частном случае, то есть в конкретных формах выполнения, изобретение характеризуется следующими признаками:

- сварку стыкового соединения полусборки и обечайки ведут по утолщенным кромкам S согласно формуле: S=σS1/σ1, где S1 - расчетная толщина кромок; σ, σ1 - соответственно предел прочности после термообработки на требуемые свойства и после разупрочнения сваркой в зоне сварного шва;

- дополнительную термическую обработку по режиму отпуска проводят при температуре на (10…20)°C ниже, чем температура отпуска после закалки.

Именно это позволяет сделать вывод о причинно-следственной связи между совокупностью существенных признаков заявляемого технического решения и достигаемым техническим результатом.

Указанные признаки, отличительные от прототипа и на которые распространяется испрашиваемый объем правовой защиты, во всех случаях достаточны.

Задачей предлагаемого изобретения является обеспечение равнопрочности сложнопрофильной конструкции путем формирования твердости в пределах регламентируемого интервала для повышения работоспособности конструкции, ее эксплуатационной надежности и долговечности.

Указанный технический результат при осуществлении изобретения достигается тем, что при известном способе изготовления сложнопрофильной осесимметричной сварной конструкции, содержащей сферическое дно, юбку, центральный стакан и обечайку с соотношением толщин стенок 2,7…3,4, включающем ротационную вытяжку обечайки, штамповку сферического дна, механообработку юбки и стакана, сборку и сварку элементов конструкции в сварочно-сборочном приспособлении, упрочняющую термическую обработку с контролем твердости и испытания сварных швов на герметичность, особенность заключается в том, что процесс изготовления разделяют на два этапа, для чего вначале формируют полусборку путем сварки дна, юбки, стакана и проведения высокотемпературного отпуска, затем полусборку и обечайку подвергают упрочняющей термической обработке по режиму закалки с отпуском, далее их сваривают между собой и подвергают дополнительной термической обработке по режиму отпуска.

Новая совокупность конструктивных элементов, а также наличие связей между ними позволяет, в частности, за счет:

- разделения процесса изготовления на два этапа провести упрочняющую термическую обработку без образования «воздушных карманов» при погружении элементов конструкции в охлаждающую среду и возникновения в них различных скоростей охлаждения, обеспечить равнопрочность конструкции путем формирования твердости в пределах регламентируемого интервала, блокировать развитие напряжений, повысить работоспособность конструкции, ее эксплуатационную надежность и долговечность;

- формирования полусборки путем сварки дна с юбкой и стаканом сварить лишь те элементы конструкции, которые исключают при упрочняющей термической обработки образование «воздушных карманов» и неравномерность теплоотвода, обеспечить равнопрочность конструкции, повысить ее работоспособность, эксплуатационную надежность и долговечность;

- проведения высокотемпературного отпуска полусборки после ее сварки снять остаточные сварочные напряжения, повысить работоспособность конструкции, ее эксплуатационную надежность и долговечность;

- упрочняющей термической обработки полусборки и обечайки обеспечить равнопрочность конструкции путем формирования твердости в пределах регламентируемого интервала, повысить работоспособность, эксплуатационную надежность и долговечность;

- дополнительной термической обработки по режиму отпуска выровнять структуру, снизить сварочные напряжения без существенного изменения твердости, повысить работоспособность, эксплуатационную надежность и долговечность конструкции.

Признаки, характеризующие изобретение в конкретных формах исполнения, позволяют, в частности, за счет:

- сварки стыкового соединения полусборки и обечайки по утолщенным кромкам S согласно формуле: S=σS1/σ1, где S1 - расчетная толщина кромок; σ, σ1 - соответственно предел прочности после термообработки на требуемые свойства и после разупрочнения сваркой в зоне сварного шва, компенсировать разупрочнение зоны термического влияния сварки, повысить работоспособность, эксплуатационную надежность и долговечность;

- дополнительной термической обработки по режиму отпуска при температуре на (10…20)°C ниже, чем температура отпуска после закалки, повысить работоспособность, надежность и долговечность.

Сущность предлагаемого изобретения заключается в том, что при осуществлении способа изготовления сложнопрофильной осесимметричной сварной конструкции, содержащей сферическое дно, юбку, центральный стакан и обечайку с соотношением толщин стенок 2,7…3,4, включающего ротационную вытяжку обечайки, штамповку сферического дна, механообработку юбки и стакана, сборку и сварку элементов конструкции в сварочно-сборочном приспособлении, упрочняющую термическую обработку с контролем твердости и испытания сварных швов на герметичность, в отличие от прототипа согласно изобретению процесс изготовления разделяют на два этапа, для чего вначале формируют полусборку путем сварки дна с юбкой и стаканом, затем полусборку и обечайку подвергают упрочняющей термической обработке по режиму закалки с отпуском, далее их сваривают между собой и подвергают дополнительной термической обработке по режиму отпуска.

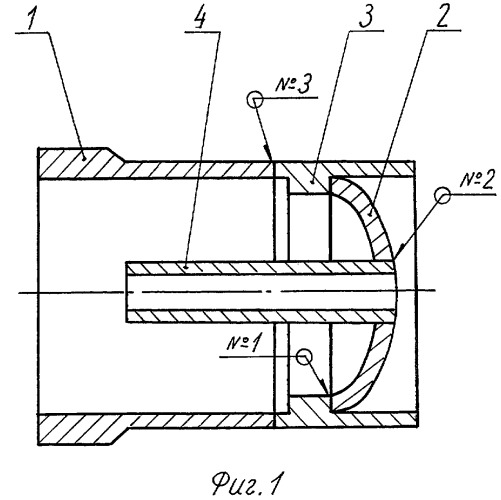

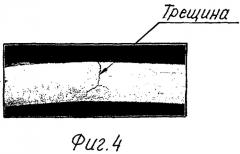

Сущность предлагаемого изобретения поясняется чертежами, где на фиг.1 представлен общий вид свариваемой конструкции; на фиг.2 - ферритно-цементитная микроструктура, формирующая твердость в пределах регламентируемого интервала; на фиг.3 - мартенситная микроструктура, формирующая твердость сверх регламентируемого интервала; на фиг.4 - фрактография дефектов при твердости сверх регламентируемого интервала; на фиг.5 - общий вид полусборки; на фиг.6 - общий вид конструкции с утолщенными кромками.

Изготовленная по предложенному способу сложнопрофильная осесимметричная конструкция содержит обечайку 1, сферическое дно 2, юбку 3, центральный стакан 4, сварные швы №1-3, расчетную толщину стенки S1, утолщенную кромку S.

Изготовление сложнопрофильных осесимметричных сварных конструкций по предлагаемому способу осуществляется следующим образом.

Штамповкой получают сферическое дно 2, ротационной вытяжкой - обечайку 1, а механообработкой - юбку 3 и центральный стакан 4. Далее осуществляют процесс сварки, разделяя его на два этапа. Вначале формируют полусборку путем сварки (например, полуавтоматической) сферического дна 2 с юбкой 3 швом №1 и с центральным стаканом 4 швом №2, которую подвергают высокотемпературному отпуску. Затем полусборку и обечайку 1 подвергают упрочняющей термической обработке по режиму закалки с отпуском. После этого полусборку и обечайку 1 сваривают (например, автоматической сваркой) между собой в термоупрочненном состоянии швом №3 на съемной подкладке. Для этого используют вращатель и сварочно-сборочное приспособление, которое позволяет обеспечить соосность обечайки 1 и полусборки (соосность внутреннего диаметра обечайки 1 относительно наружного диаметра центрального стакана 4). Сваренную конструкцию подвергают дополнительной термической обработке по режиму отпуска.

В частных случаях исполнения сварку стыкового соединения полусборки и обечайки 1 швом №3 ведут по утолщенным кромкам S согласно формуле: S=σS1/σ1, где S1 - расчетная толщина кромок; σ, σ1 - соответственно предел прочности после термообработки на требуемые свойства и после разупрочнения сваркой в зоне сварного шва №3. Так, например, при σ=900 МПа, σ1=750 МПа и S1=3,0 мм утолщение кромки будет равно S=900·3/750=3,6 мм.

В частных случаях дополнительную термическую обработку после сварки всей конструкции по режиму отпуска проводят при температуре на (10…20)°C ниже, чем температура отпуска после закалки. Так, например, для стали 35 отпуск после закалки проводят при температуре 600°C, а дополнительный отпуск - при (580…590)°C.

Способ изготовления сложнопрофильных осесимметричных сварных конструкций в соответствии с предлагаемым изобретением позволяет обеспечить равномерное распределение твердости в пределах регламентируемого интервала, повышение работоспособности конструкции, ее эксплуатационной надежности и долговечности.

Указанный положительный эффект подтвержден испытанием конструкций, изготовленных по способу в соответствии с изобретением.

1. Способ изготовления сложнопрофильной осесимметричной сварной конструкции, содержащей сферическое дно, юбку, центральный стакан и обечайку с соотношением толщин стенок 2,7…3,4, включающий ротационную вытяжку обечайки, штамповку сферического дна, механообработку юбки и стакана, сборку и сварку элементов конструкции в сварочно-сборочном приспособлении, упрочняющую термическую обработку с контролем твердости и испытания сварных швов на герметичность, отличающийся тем, что процесс изготовления разделяют на два этапа, причем вначале формируют полусборку путем сварки дна, юбки, стакана и проведения высокотемпературного отпуска, затем полусборку и обечайку подвергают упрочняющей термической обработке по режиму закалки с отпуском, далее их сваривают между собой и подвергают дополнительной термической обработке по режиму отпуска.

2. Способ по п.1, отличающийся тем, что сварку стыкового соединения полусборки и обечайки ведут по утолщенным кромкам S, причем S=σS1/σ1, где S1 - расчетная толщина кромок; σ, σ1 - соответственно предел прочности после термообработки на требуемые свойства и после разупрочнения сваркой в зоне сварного шва.

3. Способ по п.1, отличающийся тем, что дополнительную термическую обработку по режиму отпуска проводят при температуре на (10…20)°С ниже, чем температура отпуска после закалки.