Двуосноориентированная микропористая мембрана

Иллюстрации

Показать всеМикропористая мембрана изготовлена способом сухого растяжения и имеет поры практически круглой формы и отношение предела прочности на разрыв в машинном направлении к пределу прочности на разрыв в поперечном направлении в интервале от 0,5 до 5,0. Способ изготовления вышеуказанной микропористой мембраны включает стадии экструзии полимера в непористый предшествующий материал и двухосного растяжения предшествующего материала. Двухосное растяжение включает растяжение в машинном направлении и растяжение в поперечном направлении. Растяжение в поперечном направлении включает одновременную контролируемую релаксацию в машинном направлении. Технический результат при использовании заявленных изобретений позволяет улучшить физические свойства микропористых мембран и использовать их в более широком спектре применений. 4 н. и 17 з.п. ф-лы, 5 ил., 1 табл.

Реферат

Область изобретения

Изобретение направлено на двуосноориентированную микропористую мембрану и способ ее изготовления.

Предпосылки создания изобретения

Микропористые мембраны известны, могут быть изготовлены различными способами, и способ, которым изготовлена мембрана, оказывает существенное влияние на физические качества мембраны (см. Kesting, R., Synthetic polymeric membranes, A Structural Perspective, Second Edition, John Wiley & Sons, New York, NY, 1985). Три имеющихся в промышленности способа изготовления мембран включают: способ сухого растяжения (известный также как процесс CELGARD), мокрый способ и способ растяжения частицами.

Способ сухого растяжения относится к процессу, где образование пор является результатом растяжения непористого предшествующего материала (см. Kesting, там же, стр. 290-297, введенные настоящей ссылкой). Способ сухого растяжения отличается от мокрого способа и способа растяжения частицами. Обычно в мокром способе, известном также как способ инверсии фаз или процесс экстракции, или процесс TIPS (называемый немногими), полимерный материал смешивается с технологическим маслом (иногда называемым пластификатором), эту смесь экструдируют, и затем образуются поры, когда удаляют технологическое масло (эти пленки могут быть растянуты до или после удаления масла (см. Kesting, там же, стр. 237-286, включенные настоящей ссылкой)). Обычно при способе растяжения частиц полимерный исходный материал смешивают с макрочастицами, эту смесь экструдируют, и поры образуются во время растяжения, когда поверхность раздела между полимером и макрочастицей разламывается под воздействием сил напряжения (см. патенты США 6057061 и 6080507, введенные настоящей ссылкой).

Более того, мембраны, получаемые при этих процессах, различаются физически, и способ, которым каждая изготовлена, отличает одну мембрану от другой. Мембраны сухого растяжения имеют поры щелевидной формы вследствие невозможности расширения предшествующего материала в поперечном машинному направлении. Мембраны мокрого способа имеют округлые поры вследствие способности растягивать предшествующий материал в поперечном машинному направлении. Растянутые частицами мембраны, с другой стороны, являются наполненными макрочастицами, необходимыми для образования макропор. Соответственно каждая мембрана может быть отличима от другой по способу ее изготовления.

Хотя мембраны, изготовленные способом сухого растяжения, пользуются прекрасным коммерческим успехом, существует необходимость улучшения их физических свойств так, чтобы они могли использоваться в более широком спектре применений. Некоторые области усовершенствования включают форму пор, другую, нежели щели, и повышение предела прочности на разрыв в поперечном направлении.

Патент США 6602593 раскрывает макропористую мембрану, изготовленную способом сухого растяжения, где полученная в результате мембрана имеет отношение предела прочности на разрыв в поперечном направлении (TD) к пределу прочности в машинном направлении (MD) от 0,12 до 1,2. Здесь отношение TD/MD пределов прочности на разрыв получают при коэффициенте раздува по меньшей мере 1,5 при экструзии предшествующего материала.

Сущность изобретения

Микропористая мембрана изготовлена способом сухого растяжения и имеет практически круглую форму пор и отношение предела прочности на разрыв в машинном направлении к пределу прочности на разрыв в поперечном направлении в интервале от 0,5 до 5,0. Способ изготовления микропористой мембраны включает стадии экструзии полимера в непористый предшественник и двуосное растяжение непористого предшественника, двуосное растяжение включает растяжение в машинном направлении и растяжение в поперечном направлении, и растяжение в поперечном направлении включает одновременную контролируемую релаксацию в машинном направлении.

Описание чертежей

С целью пояснения изобретения здесь показана на чертежах форма, которая в настоящее время является предпочтительной; понятно, однако, что данное изобретение не ограничено показанными точными конфигурациями и средствами.

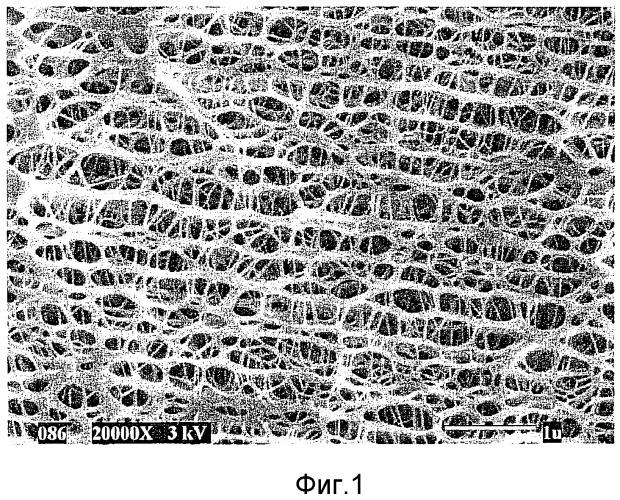

Фиг.1 является фотографией одного осуществления данного изобретения (однослойная мембрана).

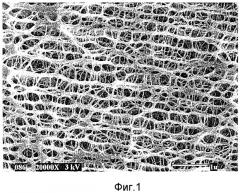

Фиг.2 является фотографией другого осуществления данного изобретения (многослойная мембрана, слои ламинированы вместе и затем растянуты).

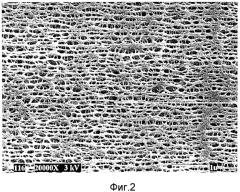

Фиг.3 является фотографией другого осуществления данного изобретения (многослойная мембрана, слои экструдированы совместно и затем растянуты).

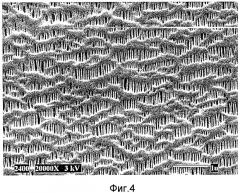

Фиг.4 является фотографией ранее известной мембраны сухого растяжения (однослойная мембрана).

Фиг.5 является фотографией ранее известной мембраны сухого растяжения (многослойная мембрана, слои ламинированы вместе и затем растянуты).

Описание изобретения

Микропористая мембрана изготовлена способом сухого растяжения и имеет практически круглую форму пор и отношение предела прочности на разрыв в машинном направлении к пределу прочности на разрыв в поперечном направлении в интервале от 0,5 до 4,0. Микропористая мембрана представляет собой тонкий гибкий полимерный лист, полимерную фольгу или пленку, содержащие множество пор. Такие мембраны используются в широком множестве применений, включающих, но не ограниченных этим, мембраны для массопереноса, регуляторы давления, фильтрационные мембраны, медицинские приборы, сепараторы для электрохимических аккумуляторов, мембраны для использования в топливных элементах и т.п.

Данная мембрана изготовлена способом сухого растяжения (известным также как CELGARD процесс). Способ сухого растяжения относится к процессу, где образование пор является результатом растяжения непористого предшествующего материала (см. Kesting, R., Synthetic polymeric membranes, A Structural Perspective, Second Edition, John Wiley & Sons, New York, NY (1985) стр. 290-297, введенную настоящей ссылкой). Как обсуждалось выше, способ сухого растяжения отличается от мокрого процесса и процесса растяжения частицами.

Настоящую мембрану можно отличить от ранее известной мембраны сухого растяжения по меньшей мере двумя путями: 1) практически круглые поры и 2) отношение предела прочности на разрыв в направлении машины к пределу прочности на разрыв в поперечном направлении в интервале от 0,5 до 4,0.

В том, что касается формы пор: поры характеризуются как практически круглые (см. фиг.1-3). Эта форма пор отличается от щелевидных пор ранее известных мембран сухого растяжения (см. фиг.4-5 и Kesting, там же). Далее, форма пор настоящей мембраны может быть охарактеризована соотношением геометрических параметров: отношением длины к ширине поры. В одном осуществлении настоящей мембраны соотношение геометрических размеров находится в интервале от 0,75 до 1,25. Это отличается от соотношения геометрических размеров ранее известных мембран сухого растяжения, которые имеют соотношение больше 5,0 (см. таблицу ниже).

Что касается отношения предела прочности на разрыв в направлении машины к пределу прочности на разрыв в поперечном направлении, то в одном осуществлении это отношение находится между 0,5 и 5,0. Это отличается от соответствующего отношения у ранее известных мембран, у которых оно больше, чем 10,0 (см. таблицу ниже).

Данная мембрана может дополнительно характеризоваться следующим: средний размер пор в интервале от 0,03 до 0,30 микрон (мкм), пористость в интервале 20-80%, и предел прочности на разрыв в поперечном направлении больше 250 кг/см2. Вышеприведенные величины являются примерными величинами и не предназначены быть ограничивающими и соответственно должны рассматриваться как просто представительные для данной мембраны.

Полимеры, используемые в данной мембране, могут быть охарактеризованы как термопластичные полимеры. Эти полимеры могут быть далее охарактеризованы как полукристалличные полимеры. В одном осуществлении полукристалличный полимер может быть полимером, имеющим кристалличность в интервале от 20 до 80%. Такие полимеры могут быть выбраны из следующей группы: полиолефины, фторуглероды, полиамиды, полиэфиры, полиацетали (или полиоксометилены), полисульфиды, поливиниловые спирты, их сополимеры и их комбинации. Полиолефины могут включать полиэтилены (LDPE, LLDPE, HDPE, UHMWPE), полипропилен, полибутен, полиметилпентен, их сополимеры и их смеси. Фторуглероды могут включать политетрафторэтилен (PTFE), полихлортрифторэтилен (PCTFE), фторированный этиленпропилен (FEP), этиленхлортрифторэтилен (ECTFE), этилентетрафторэтилен (ETFE), поливинилиденфторид (PVDF), поливинилфторид (PVF), перфторалкокси (PFA) смолу, их сополимеры и их смеси. Полиамиды могут включать, но не ограничиваться этим, полиамид 6, полиамид 6/6, нейлон 10/10, полифталамид (РРА), их сополимеры и их смеси. Полиэфиры могут включать полиэфиртерефталат (PET), полибутилентерефталат (РВТ), поли-1-4-циклогексилендиметилентерефталат (РСТ), полиэтиленнафталат (PEN) и жидкокристаллические полимеры (LCP). Полисульфиды включают, но не ограничиваются этим, полифенилсульфид, полиэтиленсульфид, их сополимеры и их смеси. Поливиниловые спирты включают, но не ограничиваются этим, этиленвиниловый спирт, его сополимеры и его смеси.

Данная мембрана может включать другие ингредиенты, которые хорошо известны. Эти ингредиенты могут включать, например, наполнители (инертные частицы, используемые для того, чтобы уменьшить стоимость мембраны, но в остальном не оказывающие значительного влияния на изготовление мембраны или на ее физические свойства), антистатические агенты, антиадгезивы, антиоксиданты, смазочные (для облегчения изготовления) и т.п.

Для модификации или улучшения свойств мембраны к полимеру могут быть добавлены различные вещества. Такие вещества включают, но не ограничиваются этим, (1) полиолефины или полиолефиновые олигомеры с температурами плавления ниже 130°С; (2) минеральные наполнители, включающие, но не ограниченные этим, карбонат кальция, оксид цинка, диатомитовую землю, тальк, каолин, синтетический кремнезем, слюду, глину, нитрид бора, диоксид кремния, диоксид титана, сульфат бария, гидроксид алюминия, гидроксид магния и т.п., и их смеси; (3) эластомеры, включающие, но не ограниченные этим, этилен-пропиленовый (EPR), этилен-пропилен-диеновый (EPDM), стирол-бутадиеновый (SBR), стирол-изопреновый (SIR), этилиден-норборненовый (ENB), эпоксидный и полиуретановый, и их смеси; (4) смачивающие агенты, включающие, но не ограниченные этим, этоксилированные спирты, первичные полимерные карбоновые кислоты, гликоли (например, полипропиленгликоль и полиэтиленгликоль), функционализированные полиолефины и т.д.; (5) смазочные, например силикон, фторполимеры, Kemamide®, олеамид, стеарамид, эрукамид, стеарат кальция или стеараты других металлов; (6) огнезащитные агенты, например бромированные огнезащитные агенты и фосфатные эфиры; (7) агенты для сшивки или сочетания; (8) вспомогательные вещества для переработки полимера; и (9) зародышеобразователи кристаллизации любого типа, включая бета-зародышеобразователь для полипропилена (Данная мембрана, однако, особо исключает полипропилен с бета-зародышеобразователем кристаллизации, как описано в патенте США 6602593, введенном настоящей ссылкой. Полипропилен с бета-зародышеобразователем является веществом, которое вызывает образование бета-кристаллов в полипропилене).

Настоящая мембрана может быть однослойной или многослойной мембраной. Что касается многослойной мембраны, то рассматриваемая мембрана может представлять собой один слой многослойной мембраны, или рассматриваемая мембрана может представлять все слои многослойных мембран. Если рассматриваемая мембрана представляет собой меньше, чем все слои многослойной мембраны, многослойная мембрана может быть изготовлена способом ламинирования. Если рассматриваемая мембрана представляет собой слои многослойной мембраны, многослойная мембрана может быть изготовлена способом экструзии. Далее, многослойные мембраны могут быть изготовлены из слоев из одного и того же материала или слоев из разных материалов.

Настоящую мембрану изготавливают способом сухого растяжения, где предшествующий материал мембраны растягивают двухосно (т.е. растягивают не только в машинном направлении, но также и в поперечном машинному направлении). Этот способ будет обсужден более подробно ниже.

Обычно способ изготовления вышеописанной мембраны включает стадии экструзии непористого предшествующего материала и затем двухосного растяжения непористого предшествующего материала. Предшествующий материал может быть, необязательно, подвергнут отпуску перед растяжением. В одном осуществлении двухосное растяжение включает растяжение в машинном направлении и в поперечном направлении с одновременной контролируемой релаксацией в машинном направлении. Растяжение в машинном направлении и растяжение в поперечном направлении могут быть одновременными или последовательными. В одном осуществлении за растяжением в машинном направлении следует растяжение в поперечном направлении с одновременной релаксацией в машинном направлении. Этот способ обсужден более подробно ниже.

Экструзия, как правило, является традиционной ("традиционная" относится к традиционной для способа сухого растяжения). Экструдер может иметь щелевую головку (для плоского предшествующего материала) или кольцевую головку (для заготовки предшествующего материала). В последнем случае может быть применен метод раздутой заготовки (например, коэффициент раздува (BUR)). Однако двойное преломление непористого предшествующего материала не должно быть таким высоким, как в обычном процессе сухого растяжения. Например, в обычном процессе сухого растяжения для изготовления мембраны с пористостью >35% из полипропиленовой смолы двойное преломление предшествующего материала должно быть >0,0130, в то время как в настоящем процессе двойное преломление РР предшествующего материала может быть настолько низким, как 0,0100. В другом примере мембраны с пористостью >35% из полиэтиленовой смолы двойное преломление предшествующего материала должно быть >0,0280, в то время как в настоящем процессе двойное преломление РЕ предшествующего материала может быть настолько низким, как 0,0240.

Отпуск (необязательный) может быть проведен в одном осуществлении при температурах между Тпл - 80°С и Тпл - 10°С, где Тпл - есть температура плавления полимера; и в другом осуществлении при температурах между Тпл - 50°С и Тпл - 15°С. Некоторые материалы, например материалы с высокой кристалличностью после экструзии, такие как полибутен, могут не требовать отпуска.

Растяжение в машинном направлении может быть проведено как холодное растяжение или как горячее растяжение, или как и то, и другое, и в одну стадию или в несколько стадий. В одном осуществлении холодное растяжение может быть проведено при температуре <Тпл - 50°С, а в другом осуществлении при температуре <Тпл - 80°С. В одном осуществлении горячее растяжение может быть проведено при температуре <Тпл - 10°С. В одном осуществлении суммарное растяжение в машинном направлении может быть в интервале 50-500%, а в другом осуществлении в интервале 100-300%. Во время растяжения в машинном направлении предшествующий материал может давать усадку в поперечном направлении (традиционный способ).

Растяжение в поперечном направлении включает одновременную контролируемую релаксацию в машинном направлении. Это означает, что, когда предшествующий материал растягивается в поперечном направлении, предшествующему материалу одновременно позволяют сжаться (т.е. релаксировать) контролируемым образом в машинном направлении. Растяжение в поперечном направлении может быть проведено как холодная стадия или как горячая стадия, или как комбинация обеих. В одном осуществлении суммарное растяжение в поперечном направлении может быть в интервале 100-1200%, а в другом осуществлении - в интервале 200-900%. В одном осуществлении контролируемая релаксация в машинном направлении может быть в интервале от 5 до 80%, а в другом осуществлении - в интервале 15-65%. В одном осуществлении растяжение в поперечном направлении может проводиться в несколько стадий. Во время растяжения в поперечном направлении предшествующему материалу может быть дана или не дана возможность усадки в машинном направлении. В осуществлении многостадийного растяжения в поперечном направлении первая стадия растяжения в поперечном направлении может включать поперечное растяжение с контролируемой релаксацией в машинном направлении с последующим одновременным растяжением в поперечном и машинном направлениях и с последующей релаксацией в поперечном направлении без растяжения или релаксации в машинном направлении.

Необязательно, предшествующий материал после растяжения в машинном направлении и в поперечном направлении может быть подвергнут термоусадке, которая хорошо известна.

Описанные выше мембрана и способ дополнительно пояснены в следующих неограничительных примерах.

Примеры

Приведенные здесь экспериментальные значения толщины, пористости, предела прочности на разрыв и соотношения геометрических размеров были определены следующим образом:

толщина - по ASTM D374 с использованием микрометра Emveco Microgage 210-A;

пористость - по ASTM D-2873;

предел прочности на разрыв - по ASTM D-882 с использованием Instron Model 4201; и

отношение геометрических размеров - по измерениям, взятым с микрограмм SEM.

Следующие примеры были выполнены обычными методами сухого растяжения за исключением отмеченного.

Пример 1

Полипропиленовую смолу (РР) экструдировали, используя экструдер 63,5 мм (2,5 дюйма). Температура расплава в экструдере была 221°С. Расплав полимера подавали в циркулярную головку. Температуру головки устанавливали на 220°С, расплав охлаждали обдувом воздухом. Экструдированный предшествующий материал имел толщину 27 мкм и двойное преломление 0,0120. Экструдированную пленку затем подвергали отпуску при 150°С в течение 2 минут. Затем отпущенную пленку подвергали холодному растяжению на 20% при комнатной температуре и затем горячему растяжению на 228% и релаксации на 32% при 140°С. Пленка, растянутая в машинном направлении (MD), имела толщину 16,4 микрон и пористость 25%. MD-растянутую пленку затем растягивали в поперечном направлении (TD) до 300% при 140°С с релаксацией в MD на 50%. Конечная пленка имела толщину 14,1 микрон и пористость 37%. TD-прочность на разрыв конечной пленки составляла 550 кг/см2 (см. фиг.1).

Пример 2

Полипропиленовую смолу (РР) экструдировали, используя экструдер 63,5 мм (2,5 дюйма). Температура расплава в экструдере была 220°С. Расплав полимера подавали в циркулярную головку. Температуру головки устанавливали на 200°С, расплав охлаждали обдувом воздухом. Экструдированный предшествующий материал имел толщину 9,5 мкм и двойное преломление 0,0160. Смолу HDPE экструдировали, используя экструдер 63,5 мм (2,5 дюйма). Температура расплава в экструдере была 210°С. Расплав полимера подавали в циркулярную головку. Температуру головки устанавливали на 205°С, расплав охлаждали обдувом воздухом. Экструдированный предшествующий материал имел толщину 9,5 мкм и двойное преломление 0,0330. Два РР слоя и один РЕ слой ламинировали вместе, чтобы получить трехслойную пленку РР/РЕ/РР. Температура ламинирующего валика была 150°С. Затем ламинированную трехслойную пленку подвергали отпуску при 125°С в течение 2 минут. Отпущенную пленку затем подвергали холодному растяжению на 20% при комнатной температуре и затем горячему растяжению до 160% и релаксировали на 35% при 113°С. MD-растянутая пленка имела толщину 25,4 микрона и пористость 39%. MD-растянутую пленку затем TD-растягивали до 400% при 115°С с MD-релаксацией на 30%. Готовая пленка имела толщину 19,4 микрона и пористость 63%. TD-предел прочности на разрыв готовой пленки был 350 кг/см2 (см. фиг.2).

Пример 3

Смолу РР и смолу HDPE экструдировали, используя головку совместной экструзии, для образования трехслойной пленки РР/РЕ/РР. Температура расплава в экструдере для РР была 243°С, и температура расплава в экструдере для РЕ была 214°С. Расплав полимеров затем подавали в головку коэкструзии, установленную на 198°С. Расплав полимера охлаждали обдувом воздухом. Экструдированная пленка имела толщину 35,6 микрон. Экструдированный предшествующий материал затем отпускали при 125°С в течение 2 минут. Отпущенную пленку затем подвергали холодному растяжению на 45% при комнатной температуре и горячему растяжению до 247% и релаксировали на 42% при 113°С. MD-растянутая пленка имела толщину 21,5 микрон и пористость 29%. MD-растянутую пленку затем TD-растягивали до 450% при 115°С с 50%-ной MD-релаксацией. Готовая пленка имела толщину 16,3 микрона и пористость 59%. Прочность на разрыв TD готовой пленки была 570 кг/см2.

Пример 4

Смолу РР и смолу HDPE совместно экструдировали и MD-растягивали таким же образом, как в примере 3. Затем MD-растянутую пленку TD-растягивали до 800% при 115оС с 65%-ной MD-релаксацией. Готовая пленка имела толщину 17,2 микрона и пористость 49%. Прочность на разрыв TD готовой пленки была 730 кг/см2 (см. фиг.3).

Пример 5

Смолу РР и смолу РВ экструдировали, используя головку совместной экструзии. Температура расплава в экструдере для РР была 230°С, и температура расплава в экструдере для РВ была 206°С. Расплав полимеров затем подавали в головку коэкструзии, установленную на 210°С. Расплав полимера охлаждали обдувом воздухом. Экструдированная пленка имела толщину 36,0 микрон. Экструдированный предшествующий материал затем отпускали при 105°С в течение 2 минут. Отпущенную пленку затем подвергали холодному растяжению на 20% и затем горячему растяжению при 105°С до 155%, и затем релаксировали на 35%. MD-растянутую пленку затем TD-растягивали до 140% при 110°С с 20%-ной MD-релаксацией. Готовая пленка имела толщину 14,8 микрона и пористость 42%. Прочность на разрыв TD готовой пленки была 286 кг/см2.

Пример 6

Смолу РР и смолу PE экструдировали, используя головку совместной экструзии, для образования трехслойной пленки РР/РЕ/РР. Температура расплава в экструдере для РР была 245°С, и температура расплава в экструдере для РЕ была 230°С. Расплав полимеров затем подавали в головку коэкструзии, установленную на 225°С. Расплав полимера охлаждали обдувом воздухом. Экструдированная пленка имела толщину 27 микрон и двойное преломление 0,0120. Экструдированный предшествующий материал затем отпускали при 115°С в течение 2 минут. Отпущенную пленку затем подвергали холодному растяжению на 22% при комнатной температуре и затем горячему растяжению до 254% и релаксации на 25% при 120°С (суммарное растяжение в машинном направлении = 251%). MD-растянутая пленка имела толщину 15 микрон и пористость 16%. MD-растянутую пленку затем TD-растягивали до 260% при 130°С с 50%-ной MD-релаксацией с последующим одновременным MD и TD растяжением на 50% и 216% в каждом направлении при 130°С, и, наконец, пленку выдерживали закрепленной в MD (100%) и давали ей релаксировать в TD на 57,6% при температуре 130°С. Готовая пленка имела толщину 7,6 микрон и пористость 52%. Прочность на разрыв TD готовой пленки была 513 кг/см2.

Пример 7

Смолу РР и смолу PE экструдировали, используя головку совместной экструзии, для образования трехслойной пленки РР/РЕ/РР. Температура расплава в экструдере для РР была 222°С, и температура расплава в экструдере для РЕ была 225°С. Расплав полимеров затем подавали в головку коэкструзии, установленную на 215°С. Расплав полимера охлаждали обдувом воздухом. Экструдированная пленка имела толщину 40 микрон и двойное преломление 0,0110. Экструдированный предшествующий материал затем отпускали при 105°С в течение 2 минут. Отпущенную пленку затем подвергали холодному растяжению на 36% при комнатной температуре и затем горячему растяжению до 264% и релаксации на 29% при 109°С (суммарное растяжение в машинном направлении = 271%). MD-растянутая пленка имела толщину 23,8 микрон и пористость 29,6%. MD-растянутую пленку затем TD-растягивали до 1034% при 110°С с 75%-ной MD-релаксацией. Готовая пленка имела толщину 16,8 микрон и пористость 46%. Прочность на разрыв TD готовой пленки была 1037 кг/см2.

В следующей таблице результаты предшествующих экспериментов суммированы и сравниваются с двумя доступными в продаже мембранами сухого растяжения: А) CELGARD® 2400 (однослойная полипропиленовая мембрана, см. фиг.4) и В) CELGARD® 2300 (трехслойная мембрана полипропилен-полиэтилен-полипропилен, см. фиг.5).

| Таблица | |||||||

| Пример | TD-растя-жение | Толщина (мкм) | Пори-стость | TD прочность на разрыв (кг/см2) | MD прочность на разрыв (кг/см2) | Отношение TD/MD прочности на разрыв | Отношение геометрических размеров |

| А | нет | 25,4 | 37% | 160 | 1700 | 10,6 | 6,10 |

| В | нет | 25,1 | 40% | 146 | 1925 | 13,2 | 5,50 |

| Пр. 1 | 300% | 14,1 | 37% | 550 | 1013 | 1,8 | 0,90 |

| Пр. 2 | 400% | 19,4 | 63% | 350 | 627 | 1,8 | 0,71 |

| Пр. 3 | 450% | 16,3 | 59% | 570 | 754 | 1,3 | - |

| Пр. 4 | 800% | 17,2 | 49% | 730 | 646 | 0,9 | 0,83 |

| Пр. 5 | 140% | 14,8 | 42% | 286 | 1080 | 3,8 | - |

| Пр. 6 | 418% | 7,6 | 52% | 513 | 1437 | 2,8 | - |

| Пр. 7 | 1034% | 16,8 | 46% | 1037 | 618 | 0,6 | - |

Настоящее изобретение может быть осуществлено в других формах без отклонения от его сущности и существенных признаков, и, соответственно, при определении объема изобретения следует ссылаться на прилагаемую формулу изобретения, а не на приведенное выше описание. Далее, все численные интервалы, представленные здесь, должны рассматриваться как приблизительные интервалы и, необязательно, как абсолютные интервалы.

1. Способ изготовления микропористой мембраны, включающий стадии:экструзии полимера в непористый предшествующий материал идвуосного растяжения непористого предшествующего материала,где двуосное растяжение включает растяжение в машинном направлении и в поперечном машинному направлении, и растяжение в поперечном направлении включает одновременную контролируемую релаксацию в машинном направлении в интервале от 5 до 80%,при этом указанный способ сухого растяжения осуществляют без использования масел для последующего удаления для образования пор или порообразующих материалов для облегчения образования пор.

2. Способ по п.1, в котором полимер исключает любые масла для последующего удаления для образования пор или любые порообразующие материалы для облегчения образования пор.

3. Способ по п.1, в котором полимер является полукристаллическим полимером.

4. Способ по п.1, в котором полимер выбирают из группы, состоящей из полиолефинов, фторуглеродов, полиамидов, полиэфиров, полиацеталей (или полиоксометиленов), полисульфидов, поливиниловых спиртов, их сополимеров и их комбинаций.

5. Способ по п.1, дополнительно включающий стадию отпуска непористого предшествующего материала после экструзии и перед двуосным растяжением.

6. Способ по п.5, в котором отпуск проводят при температуре в интервале от Тпл - 80°С до Тпл - 10°С.

7. Способ по п.1, в котором двухосное растяжение включает стадии:растяжения в машинном направлении ипосле этого растяжения в поперечном машинному направлении, включаяодновременную релаксацию в машинном направлении.

8. Способ по п.7, где растяжение в машинном направлении проводят или горячим, или холодным способом, или обоими способами.

9. Способ по п.8, где холодное растяжение в машинном направлении проводят при температуре <Тпл - 50°С.

10. Способ по п.8, где горячее растяжение в машинном направлении проводят при температуре <Тпл - 10°С.

11. Способ по п.1, в котором суммарное растяжение в машинном направлении находится в интервале 50-500%.

12. Способ по п.1, в котором суммарное растяжение в поперечном направлении находится в интервале 100-1200%.

13. Способ по п.1, в котором релаксация в машинном направлении находится в интервале 5-80%.

14. Мембрана, включающая микропористую полимерную пленку, изготовленную способом сухого растяжения и имеющую поры округлой формы, имеющие соотношение геометрических размеров в интервале от 0,75 до 1,25 и отношение предела прочности на разрыв в машинном направлении к пределу прочности на разрыв в поперечном направлении в интервале от 0,5 до 5,0,при этом указанный способ сухого растяжения исключает использование масел для последующего удаления для образования пор или порообразующих материалов для облегчения образования пор.

15. Мембрана по п.14, в которой указанный полимер является полукристаллическим полимером.

16. Мембрана по п.14, в которой указанный полимер выбирают из группы, состоящей из полиолефинов, фторуглеродов, полиамидов, полиэфиров, полиацеталей (или полиоксометиленов), полисульфидов, поливиниловых спиртов, их сополимеров и их комбинаций.

17. Мембрана по п.14, в которой средний размер пор указанной микропористой полимерной пленки находится в интервале от 0,03 до 0,30 микрон.

18. Мембрана по п.14, в которой указанная микропористая полимерная пленка имеет пористость в интервале 20-80%.

19. Мембрана по п.14, в которой предел прочности на разрыв в поперечном направлении >250 кг/см2.

20. Разделитель аккумуляторной батареи, включающий мембрану по п.14.

21. Многослойная мембранная структура, включающая мембрану по п.14.