Воздействие на определенные механические свойства трехмерных изделий, полученных избирательным спеканием посредством электромагнитного облучения из порошка, содержащего, по меньшей мере, один полимер или сополимер

Иллюстрации

Показать всеГруппа изобретений относится к вариантам способа получения трехмерного изделия из порошка путем избирательного спекания посредством электромагнитного облучения, а также к трехмерному изделию, полученному данным способом, и устройству для получения указанного трехмерного изделия. В способе используют порошок, содержащий полимер полиарилэфиркетона или сополимер полиарилэфиркетона. При этом полученное трехмерное изделие имеет конечную кристалличность от 5 до 45%. Порошок, использующийся в способе, также может содержать полиамидный полимер или полиамидный сополимер. Причем полученное трехмерное изделие имеет конечную кристалличность от 10 до 50%. Способ может быть осуществлен с использованием порошка, содержащего по меньшей мере один полимерный или сополимерный материал. При этом в способе проводят предварительно определенную и/или регулируемую стадию охлаждения после окончания стадии спекания. Причем полимер для осуществления способа предварительно выбирают для ограничения кристалличности полученного трехмерного изделия. Устройство включает устройство температурного регулирования, установленное для предопределенной стадии охлаждения после завершения получения изделия. Достигаемый при этом технический результат заключается в улучшении механических свойств полученного трехмерного изделия, а также в достижении улучшения химической устойчивости изделия при низкой конечной усадке при окончательной кристаллизации. 7 н. и 9 з.п. ф-лы, 1 ил.

Реферат

Настоящее изобретение относится к способу получения трехмерного изделия из порошка путем избирательного спекания посредством электромагнитного облучения порошка, где порошок содержит, по меньшей мере, один полимерный материал и где полученное трехмерное изделие имеет преимущественно пониженную кристалличность по сравнению с обычным избирательным спеканием посредством электромагнитного облучения. Кроме того, настоящее изобретение относится к трехмерному объекту, полученному указанным способом, устройству для указанного процесса и применению предварительно выбранного полимерного порошка в указанном способе.

Из публикации DE 4410046 известно, что способ получения трехмерного изделия путем избирательного спекания посредством электромагнитного облучения может быть проведен послойно с помощью источника электромагнитного излучения. В таком способе трехмерные изделия получают послойным образом путем наложения слоев порошка и соединения их друг с другом избирательным отверждением порошков в местоположениях в слоях, соответствующих поперечным сечениям изделий.

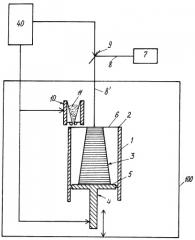

Фиг.1 иллюстрирует пример устройства лазерного спекания, посредством которого может быть осуществлен способ послойного изготовления трехмерного изделия. Как видно из фиг.1, устройство включает контейнер 1. Этот контейнер открыт в верхней части и ограничен в нижней части опорой 4 для поддержания изделия 3, которое должно быть образовано. Верхним краем 2 контейнера (или его боковыми стенками) определяется рабочая плоскость 6. Изделие располагается на верхней стороне опоры 4 и формируется из множества слоев строительного материала в форме порошка, который может быть отвержден посредством электромагнитного облучения, где слои располагаются параллельно верхней стороне опоры 4. Опора может перемещаться в вертикальном направлении, то есть параллельно боковой стенке контейнера 1, с помощью регулирующего высоту приспособления. В результате положение опоры 4 относительно рабочей плоскости 6 можно регулировать.

Над контейнером 1, или точнее над рабочей плоскостью 6, предусмотрено устройство 10 нанесения для нанесения порошкообразного материала 11, который должен быть отвержден, на поверхность 5 основы подложки или на ранее отвержденный слой. Кроме того, облучающее устройство в форме лазера 7, который испускает направленный луч 8 света, располагается над рабочей плоскостью 6. Этот луч 8 света направляют в виде отраженного луча 8' к рабочей поверхности 6 с помощью отражающего устройства 9, такого как вращающееся зеркало. Регулирующий элемент 40 обеспечивает регулирование опоры 4, устройства 10 нанесения и отражающего устройства 9. Позиции 1-6, 10 и 11 расположены внутри корпуса установки 100.

При получении трехмерного изделия 3 порошкообразный материал 11 наносят послойно на опору 4 или на ранее отвержденный слой и отверждают в местоположениях каждого слоя порошка, который соответствует изделию, с помощью лазерного луча 8'. После каждого избирательного отверждения слоя опору опускают на толщину слоя порошка, который должен быть нанесен впоследствии.

Существует и может быть использовано много модификаций способов и устройств для получения трехмерного изделия путем избирательного спекания посредством электромагнитного облучения по сравнению с системой, описанной выше. Например, вместо использования лазера и/или луча света могут быть использованы другие системы для избирательного высвобождения электромагнитного излучения, такие как, например, системы экспонирования фоторезистивной маски или др.

Однако в известных ранее способах избирательного спекания посредством электромагнитного облучения полимерных порошков недостаточное внимание было уделено механическим свойствам полученных изделий.

Таким образом, задачей настоящего изобретения является усовершенствование способа получения трехмерного изделия путем селективного спекания посредством электромагнитного облучения полимерных порошков, которое приводит к улучшенным механическим свойствам полученных изделий.

В соответствии с настоящим изобретением неожиданно установлено, что, когда наблюдается, что полученные трехмерные изделия имеют определенный интервал кристалличности, может быть получено заметное улучшение некоторых очень важных механических свойств, включая, но без ограничения ими, высокую жесткость, высокую прочность при сжатии, высокое сопротивление удару, высокую максимальную прочность при растяжении и изгибе, а также высокое относительное удлинение при разрыве и высокую температуру теплоотражения, при этом, с другой стороны, противоположные или компромиссные свойства, такие как хорошая стойкость к химическому воздействию и низкая усадка после изготовления за счет последующей кристаллизации, хорошо уравновешиваются. Кроме того, неожиданно было установлено, что конкретные технологические условия, в особенности относящиеся к периоду охлаждения после спекания, и в особенности критерии выбора, связанные с предварительно выбранными полимерными материалами, соответствующим образом по отдельности или в комбинации вносят вклад в значительное усиление рассмотренных выше механических свойств и сбалансирование характеристик. Более того, в полученном трехмерном изделии могут быть достигнуты заметно улучшенные сочетания как регулируемой кристалличности, так и низкой пористости, что дает дополнительное усовершенствование описанных выше свойств. Преимущества изобретения особенно очевидны, когда в качестве полимерного материала полимерного порошка используют полимер простого полиарилэфиркетона, или сополимер простого полиарилэфиркетона, или полиамидный полимер, или полиамидный сополимер. Кроме того, преимущества настоящего изобретения также возможны в случае композитов, где значение кристалличности относится к полимерной матрице композита. Такие композиты содержат один или несколько наполнителей и/или вспомогательных добавок, помимо матрицы соответствующего полимера, сополимера или смеси.

В качестве предпочтительной альтернативы классическим методикам переработки полимеров, включающим переработку полимеров под давлением, таким как, например, литьевое формование, способ в соответствии с настоящим изобретением может быть проведен послойно в аддитивном процессе, где последующие слои изделия, которое формируется из способного к отверждению порошкообразного материала, последовательно отверждают с помощью электромагнитного облучения на местах, соответствующих поперечному сечению изделия.

Различные аспекты, преимущества и предпочтительные варианты осуществления настоящего изобретения, которые обобщены в приведенных ниже пунктах, соответствующим образом по отдельности и в комбинации вносят вклад в решение задачи настоящего изобретения.

(1). Способ получения трехмерного изделия из порошка путем избирательного спекания посредством электромагнитного облучения порошка, где порошок содержит предварительно выбранный полимер или сополимер и подвергается избирательному спеканию так, что полученное трехмерное изделие имеет конечную кристалличность, которая находится в таком интервале, что улучшается баланс общих механических свойств - модуля Юнга, прочности при растяжении и относительного удлинения при разрыве.

Модуль Юнга полимера или сополимера составляет предпочтительно, по меньшей мере, 500 МПа, более предпочтительно, по меньшей мере, 1000 МПа и в особенности, по меньшей мере, 2000 МПа; прочность при растяжении составляет предпочтительно, по меньшей мере, 20 МПа, более предпочтительно, по меньшей мере, 30 МПа и в особенности, по меньшей мере, 40 МПа; и относительное удлинение при разрыве составляет предпочтительно, по меньшей мере, 1%, более предпочтительно, по меньшей мере, 2%, еще более предпочтительно, по меньшей мере, 5% и в особенности, по меньшей мере, 20%.

Чтобы проиллюстрировать более конкретные значения, например, в случае полимера полиарилэфиркетона и сополимеров полиарилэфиркетона модуль Юнга составляет предпочтительно, по меньшей мере, 3000 МПа, более предпочтительно, по меньшей мере, 3500 МПа и в особенности, по меньшей мере, 4000 МПа; прочность при растяжении составляет предпочтительно, по меньшей мере, 50 МПа, более предпочтительно, по меньшей мере, 70 МПа и в особенности, по меньшей мере, 90 МПа; и относительное удлинение при разрыве составляет предпочтительно, по меньшей мере, 1,5%, более предпочтительно, по меньшей мере, 2%, еще более предпочтительно, по меньшей мере, 3% и в особенности, по меньшей мере, 5%; а в случае полиамидного полимера и полиамидных сополимеров модуль Юнга составляет предпочтительно, по меньшей мере, 1000 МПа, более предпочтительно, по меньшей мере, 1500 МПа, еще более предпочтительно, по меньшей мере, 2500 МПа; прочность при растяжении составляет предпочтительно, по меньшей мере, 35 МПа, более предпочтительно, по меньшей мере, 45 МПа и в особенности, по меньшей мере, 70 МПа; и относительное удлинение при разрыве составляет предпочтительно, по меньшей мере, 5%, более предпочтительно, по меньшей мере, 20%, еще более предпочтительно, по меньшей мере, 40% и в особенности, по меньшей мере, 60%.

(2). Способ получения трехмерного изделия из порошка путем избирательного спекания посредством электромагнитного облучения порошка, отдельно или в комбинации с приведенным выше пунктом (1), где порошок содержит предварительно выбранный полимер или сополимер и подвергается избирательному спеканию так, что полученное трехмерное изделие имеет конечную кристалличность 80% или меньше, предпочтительно 55% или меньше, в особенности 5-70%, более предпочтительно 15-50% и в особенности 15-35%.

(3). Способ по пунктам (1) или (2), и в этом способе слои изделия, которое формируется из способного к отверждению порошкообразного материала, последовательно отверждают в местах, соответствующих поперечному сечению изделия.

(4). Способ по любому из предыдущих пунктов, и в этом способе электромагнитное облучение обеспечивается с помощью лазера.

(5). Способ по любому из предыдущих пунктов, который включает предопределенную и/или регулируемую стадию охлаждения после завершения стадии спекания.

(6). Способ по любому из предыдущих пунктов, где полученное трехмерное изделие имеет пористость менее 10%, предпочтительно 5%, более предпочтительно 3% и наиболее предпочтительно менее 2%.

(7). Способ по любому из предыдущих пунктов, где порошок, содержащий полимер или сополимер, имеет температуру плавления Тпл в интервале от 100 до 450°С, предпочтительно от 150 до 400°С и более предпочтительно от 250 до 400°С.

(8). Способ по любому из предыдущих пунктов, где полимер или сополимер имеет молекулярную массу Mn, по меньшей мере, 10000, предпочтительно от 20000 до 200000, более предпочтительно от 20000 до 100000, или Mw, по меньшей мере, 20000, предпочтительно от 30000 до 500000, более предпочтительно 30000-200000.

(9). Способ по любому из предыдущих пунктов, где полимер или сополимер имеет степень полимеризации от 10 до 10000, более предпочтительно от 20 до 5000 и в особенности от 50 до 1000.

(10). Способ по любому из предыдущих пунктов, где полимер или сополимер содержит, по меньшей мере, одну ароматическую группу в основной цепи, предпочтительно, по меньшей мере, в одном из повторяющихся звеньев основной цепи.

(11). Способ по пункту (10), где ароматические группы независимо друг от друга означают незамещенные или замещенные, моноциклические или полициклические ароматические углеводороды.

(12). Способ по пунктам (10) или (11), где ароматические группы соответствующим образом и независимо друг от друга выбраны из группы, состоящей из 1,4-фенилена, 4,4'-бифенилена, 4,4'-изопропилидендифенилена, 4,4'-дифенилсульфона, 1,4-, 1,5- и 2,6-нафталина, 4,4'-терфенилена и 2,2-ди(4-фенилен)пропана.

(13). Способ по пунктам (10)-(12), где ароматические группы замещены одной или несколькими боковыми цепями.

(14). Способ по пунктам (10)-(13), где боковые цепи соответствующим образом и независимо друг от друга выбраны из С1-С6-линейных цепей, или разветвленных цепей, или циклических алкильных и алкоксигрупп и арильных групп.

(15). Способ по пункту (13) или (14), где боковые цепи соответствующим образом и независимо друг от друга выбраны из метила, изопропила, трет-бутила или фенила.

(16). Способ по любому из предыдущих пунктов, где концевые группы основной цепи полимера или сополимера модифицированы.

(17). Способ по любому из предыдущих пунктов, где используют смесь, по меньшей мере, двух различных полимеров или сополимеров.

(18). Способ по пункту (17), где один компонент смеси снижает конечную кристалличность полученного изделия.

(19). Способ по любому из предыдущих пунктов, где полимер или сополимер выбран из группы, состоящей из полиамида (ПА), полиарилэфиркетона (ПАЭК), полиарилэфирсульфона (ПAЭЭ), сложного полиэфира, простого полиэфира, полиолефина, полистирола, полифениленсульфида, поливинилиденфторида, полифениленоксида, полиимида и сополимеров и смесей, содержащих, по меньшей мере, один из названных выше полимеров.

(20). Способ по любому из предыдущих пунктов, где полимер или сополимер выбран из группы, состоящей из полиамида, полиарилэфиркетона и сополимеров и смесей, содержащих, по меньшей мере, один из названных выше полимеров.

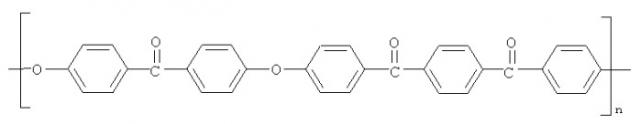

(21). Способ по любому из предыдущих пунктов, где полимер или сополимер представляет собой полиарилэфиркетон (ПАЭК), выбранный из группы, состоящей из полиэфирэфиркетона (ПЭЭK), полиэфиркетонкетона (ПЭКК), полиэфиркетона (ПЭК), полиэфирэфиркетонкетона (ПЭЭКК), полиэфиркетонэфиркетонкетона (ПЭКЭКК) и полиэфирэфирэфиркетона (ПЭЭЭК), и сополимеров и смесей, содержащих, по меньшей мере, один из названных выше полимеров.

(22). Способ по любому из предыдущих пунктов, где полимер или сополимер представляет собой полиарилэфиркетон (ПАЭК), выбранный из группы, состоящей из ПЭЭК, ПЭК, ПЭКЭКК, и сополимеров и смесей, содержащих, по меньшей мере, один из названных выше полимеров.

(23). Способ по любому из предыдущих пунктов, где сополимер представляет собой сополимер полиарилэфиркетон (ПАЭК)/полиарилэфирсульфон (ПAЭС).

(24). Способ по пункту (23), где соотношение количества сульфоновых групп к количеству кетогрупп в ПАЭК/ПAЭS-сополимере находится в интервале от 50:50 до 10:90.

(25). Способ по пунктам (23) или (24), где сополимер полиарилэфиркетон (ПАЭК)/полиарилэфирсульфон (ПAЭС) выбран из группы, включающей диблок-сополимеры полиарилэфиркетон (ПАЭК)/полиарилэфирсульфон (ПAЭС) или триблок-сополимеры ПАЭК/ПAЭС/ПАЭК, предпочтительно из группы, состоящей из диблок-сополимеров (ПЭК)/(ПЭС) и триблок-сополимеров ПЭК/ПЭС/ПЭК.

(26). Способ по любому из пунктов (19)-(25), где полимер или сополимер полиарилэфиркетона (ПАЭК) имеет молекулярную массу Mn, по меньшей мере, 9000, предпочтительно от 10000 до 100000, более предпочтительно от 15000 до 50000 и наиболее предпочтительно от 20000 до 35000, или Mw от 20000 до 500000, предпочтительно от 40000 до 200000 и более предпочтительно от 50000 до 125000.

(27). Способ по любому из пунктов (20)-(26), где полимер или сополимер полиарилэфиркетона (ПАЭК) имеет вязкость расплава в интервале 0,05-1,0 кН·с/м2, предпочтительно 0,15-0,6 кН·с/м2 и в особенности 0,2-0,45 кН·с/м2.

(28). Способ по пункту (19), где полимер или сополимер полиарилэфиркетона (ПАЭК) имеет степень полимеризации n предпочтительно от 10 до 1000, более предпочтительно от 20 до 500 и в особенности от 40 до 250.

(29). Способ по любому из пунктов (19)-(28), где полимер или сополимер представляет собой полиарилэфиркетон (ПАЭК) и где полученное трехмерное изделие имеет конечную кристалличность от 5 до 45%, предпочтительно от 10 до 40%, более предпочтительно от 15 до 35%, даже более предпочтительно от 15 до 30% и наиболее предпочтительно от 20 до 25%.

(30). Способ по любому из пунктов (19)-(29), где полимер или сополимер представляет собой полиарилэфиркетон (ПАЭК) и где полученное трехмерное изделие имеет плотность, по меньшей мере, 1,24 г/см3, более предпочтительно 1,26 г/см3, даже более предпочтительно 1,28 г/см3 и наиболее предпочтительно >1,30 г/см3.

(30). Способ по пункту (19), где полимер или сополимер представляет собой полиамид (ПА) и где полученное трехмерное изделие имеет конечную кристалличность от 10 до 50%, более предпочтительно от 15 до 40%, даже более предпочтительно от 15 до 35% и наиболее предпочтительно от 20 до 30%.

(32). Способ по пункту (31), где полиамидный (ПА) полимер или сополимер имеет, по меньшей мере, одно повторяющееся звено основной цепи, где длина, по меньшей мере, одной алифатической цепи находится в интервале предпочтительно от С4 до С18, более предпочтительно от С6 до С12 и в особенности от С10 до С12.

(33). Способ по пункту (32), где полимер или сополимер представляет собой полиамид (ПА) и где полученное трехмерное изделие имеет плотность, по меньшей мере, 0,90 г/см3, более предпочтительно 0,95 г/см3 и в особенности 1,00 г/см3.

(34). Способ по любому из предыдущих пунктов, включающий стадию охлаждения изделия от температуры, которая на 1-50°С, более предпочтительно 1-30°С, даже более предпочтительно 1-20°С и наиболее предпочтительно 1-10°С ниже Тпл полимера или сополимера, составляющего порошок, до температуры Тст полимера или сополимера, составляющего порошок, при скорости охлаждения 0,01-10°С/мин, предпочтительно 0,1-5°С/мин, более предпочтительно 1-5°С/мин, после получения изделия, где Тпл представляет собой температуру плавления и Тст представляет собой температуру стеклования полимера или сополимера, составляющего порошок, соответственно.

(35). Способ получения трехмерного изделия из порошка с помощью стадии избирательного спекания посредством электромагнитного облучения порошка, где порошок содержит, по меньшей мере, один полимерный или сополимерный материал и где способ включает предопределенную и/или регулируемую стадию охлаждения после завершения стадии спекания.

(36). Способ по пункту (34) или (35), где стадия охлаждения предопределена и/или регулируется так, что полученное трехмерное изделие имеет конечную кристалличность, которая находится в таком интервале, что улучшается баланс общих механических свойств - модуля Юнга, прочности при растяжении и относительного удлинения при разрыве. Модуль Юнга полимера или сополимера составляет предпочтительно, по меньшей мере, 500 МПа, более предпочтительно, по меньшей мере, 1000 МПа и в особенности, по меньшей мере, 2000 МПа; прочность при растяжении составляет предпочтительно, по меньшей мере, 20 МПа, более предпочтительно, по меньшей мере, 30 МПа и в особенности, по меньшей мере, 40 МПа; и относительное удлинение при разрыве составляет предпочтительно, по меньшей мере, 1%, более предпочтительно, по меньшей мере, 2%, еще более предпочтительно, по меньшей мере, 5% и в особенности, по меньшей мере, 20%. Чтобы проиллюстрировать более конкретные значения, например, в случае полимера полиарилэфиркетона и сополимеров полиарилэфиркетона модуль Юнга составляет предпочтительно, по меньшей мере, 3000 МПа, более предпочтительно, по меньшей мере, 3500 МПа и в особенности, по меньшей мере, 4000 МПа; прочность при растяжении составляет предпочтительно, по меньшей мере, 50 МПа, более предпочтительно, по меньшей мере, 70 МПа и в особенности, по меньшей мере, 90 МПа; и относительное удлинение при разрыве составляет предпочтительно, по меньшей мере, 1,5%, более предпочтительно, по меньшей мере, 2%, еще более предпочтительно, по меньшей мере, 3% и в особенности, по меньшей мере, 5%; а в случае полиамидного полимера или полиамидных сополимеров модуль Юнга составляет предпочтительно, по меньшей мере, 1000 МПа, более предпочтительно, по меньшей мере, 1500 МПа, еще более предпочтительно, по меньшей мере, 2500 МПа; прочность при растяжении составляет предпочтительно, по меньшей мере, 35 МПа, более предпочтительно, по меньшей мере, 45 МПа и в особенности, по меньшей мере, 70 МПа; и относительное удлинение при разрыве составляет предпочтительно, по меньшей мере, 5%, более предпочтительно, по меньшей мере, 20%, еще более предпочтительно, по меньшей мере, 40% и в особенности, по меньшей мере, 60%.

(37). Способ по пункту (35) или (36), где конечная кристалличность полученного изделия составляет 80% или меньше, предпочтительно 50% или меньше, в особенности 5-70%, более предпочтительно 15-50% и особенно 15-35%.

(38). Способ по любому из пунктов (35)-(37), где на стадии охлаждения изделие охлаждают от температуры, которая на 1-50°С, более предпочтительно 1-30°С и наиболее предпочтительно 1-10°С ниже Тпл полимера или сополимера, составляющего порошок, до температуры Тст полимера или сополимера, составляющего порошок, при скорости охлаждения 0,01-10°С/мин, предпочтительно 0,01-5°С/мин, более предпочтительно 1-5°С/мин, после получения изделия, где Тпл представляет собой температуру плавления и Тст представляет собой температуру стеклования полимера или сополимера, составляющего порошок, соответственно.

(39). Способ по любому из пунктов (35)-(38), где полимер или сополимер представляет собой полимер или сополимер, определенный в пунктах (7)-(33).

(40). Трехмерное изделие, полученное избирательным спеканием полимеров, сополимера или смеси полимеров в порошкообразной форме посредством электромагнитного облучения, где конечная кристалличность находится в таком интервале, что улучшается соотношение общих механических свойств - модуля Юнга, прочности при растяжении и относительного удлинения при разрыве. Модуль Юнга полимера или сополимера составляет предпочтительно, по меньшей мере, 500 МПа, более предпочтительно, по меньшей мере, 1000 МПа и в особенности, по меньшей мере, 2000 МПа; прочность при растяжении составляет предпочтительно, по меньшей мере, 20 МПа, более предпочтительно, по меньшей мере, 30 МПа и в особенности, по меньшей мере, 40 МПа; и относительное удлинение при разрыве составляет предпочтительно, по меньшей мере, 1%, более предпочтительно, по меньшей мере, 2%, еще более предпочтительно, по меньшей мере, 5% и в особенности, по меньшей мере, 20%. Чтобы проиллюстрировать более конкретные значения, например, в случае полимера простого полиарилэфиркетона и сополимеров простого полиарилэфиркетона, модуль Юнга составляет предпочтительно, по меньшей мере, 3000 МПа, более предпочтительно, по меньшей мере, 3500 МПа и в особенности, по меньшей мере, 4000 МПа; прочность при растяжении составляет предпочтительно, по меньшей мере, 50 МПа, более предпочтительно, по меньшей мере, 70 МПа и в особенности, по меньшей мере, 90 МПа; и относительное удлинение при разрыве составляет предпочтительно, по меньшей мере, 1,5%, более предпочтительно, по меньшей мере, 2%, еще более предпочтительно, по меньшей мере, 3% и в особенности, по меньшей мере, 5%; а в случае полиамидного полимера или полиамидных сополимеров модуль Юнга составляет предпочтительно, по меньшей мере, 1000 МПа, более предпочтительно, по меньшей мере, 1500 МПа, еще более предпочтительно, по меньшей мере, 2500 МПа; прочность при растяжении составляет предпочтительно, по меньшей мере, 35 МПа, более предпочтительно, по меньшей мере, 45 МПа и в особенности, по меньшей мере, 70 МПа; и относительное удлинение при разрыве составляет предпочтительно, по меньшей мере, 5%, более предпочтительно, по меньшей мере, 20%, еще более предпочтительно, по меньшей мере, 40% и в особенности, по меньшей мере, 60%. Трехмерное изделие, отдельно или в комбинации с пунктом (40), полученное избирательным спеканием полимера, сополимера или смеси полимеров в порошкообразной форме посредством электромагнитного облучения, где конечная кристалличность составляет 80% или меньше, предпочтительно 50% или меньше, в особенности 5-70%, более предпочтительно 15-50% и особенно 15-35%.

(41). Трехмерное изделие по любому из пунктов (40)-(41), где полимер или сополимер представляет собой полимер или сополимер, определенный в пунктах (7)-(33).

(42). Устройство для получения трехмерного изделия из порошка путем избирательного спекания посредством электромагнитного облучения порошка, состоящего из устройства регулирования температуры для предопределенного охлаждения изделия после окончания получения изделия.

(43). Устройство по пункту (43), где устройство регулирования температуры настраивают в зависимости от порошкообразного материала.

(44). Устройство по пункту (43) или (44), где устройство регулирования температуры настраивают в зависимости от типа полимера, сополимера или полимерной смеси, составляющих порошкообразный материал.

(45). Применение полимерного порошка при получении трехмерного изделия посредством избирательного спекания электромагнитным облучением, где полимер предварительно выбран с целью снижения конечной кристалличности полученного изделия.

(46). Применение по пункту (46), где кристалличность снижают так, чтобы улучшить соотношение общих механических свойств - модуля Юнга, прочности при растяжении и относительного удлинения при разрыве. Модуль Юнга полимера или сополимера составляет предпочтительно, по меньшей мере, 500 МПа, более предпочтительно, по меньшей мере, 1000 МПа и в особенности, по меньшей мере, 2000 МПа; прочность при растяжении составляет предпочтительно, по меньшей мере, 20 МПа, более предпочтительно, по меньшей мере, 30 МПа и в особенности, по меньшей мере, 40 МПа; и относительное удлинение при разрыве составляет предпочтительно, по меньшей мере, 1%, более предпочтительно, по меньшей мере, 2%, еще более предпочтительно, по меньшей мере, 5% и в особенности, по меньшей мере, 20%. Чтобы проиллюстрировать более конкретные значения, например, в случае полимера полиарилэфиркетона и сополимеров полиарилэфиркетона модуль Юнга составляет предпочтительно, по меньшей мере, 3000 МПа, более предпочтительно, по меньшей мере, 3500 МПа и в особенности, по меньшей мере, 4000 МПа; прочность при растяжении составляет предпочтительно, по меньшей мере, 50 МПа, более предпочтительно, по меньшей мере, 70 МПа и в особенности, по меньшей мере, 90 МПа; и относительное удлинение при разрыве составляет предпочтительно, по меньшей мере, 1,5%, более предпочтительно, по меньшей мере, 2%, еще более предпочтительно, по меньшей мере, 3% и в особенности, по меньшей мере, 5%; а в случае полиамидного полимера или полиамидных сополимеров модуль Юнга составляет предпочтительно, по меньшей мере, 1000 МПа, более предпочтительно, по меньшей мере, 1500 МПа, еще более предпочтительно, по меньшей мере, 2500 МПа; прочность при растяжении составляет предпочтительно, по меньшей мере, 35 МПа, более предпочтительно, по меньшей мере, 45 МПа и в особенности, по меньшей мере, 70 МПа; и относительное удлинение при разрыве составляет предпочтительно, по меньшей мере, 5%, более предпочтительно, по меньшей мере, 20%, еще более предпочтительно, по меньшей мере, 40% и в особенности, по меньшей мере, 60%.

(47). Применение по пункту (46) или (47), где кристалличность понижена так, что конечная кристалличность составляет 80% или меньше, предпочтительно 50% или меньше, в особенности 5-70%, более предпочтительно 15-50% и особенно 15-35%.

(48). Применение по любому из пунктов (46)-(48), где предварительно выбранный полимер представляет собой полимер, определенный в пунктах (7)-(33).

(49). Применение по любому из пунктов (45)-(48), где полимер также предварительно выбран с целью снижения пористости полученного трехмерного изделия.

Фиг.1 иллюстрирует устройство лазерного спекания для послойного получения трехмерного изделия.

Чтобы усовершенствовать способ получения трехмерного изделия из порошка путем избирательного спекания посредством электромагнитного облучения порошка, содержащего, по меньшей мере, один полимер или сополимер, проведена серия интенсивных испытаний с целью установления критических факторов, которые особенно приемлемы для получения трехмерных изделий, имеющих улучшенные механические свойства.

В результате установлено, что некоторые механические свойства трехмерного изделия, полученного избирательным спеканием полимерных порошкообразных материалов, значительно улучшаются при ограничении кристалличности полученного изделия и, в особенности, при регулировании полученной кристалличности в пределах определенного интервала. Неожиданно это приводит к заметному улучшению некоторых очень важных механических свойств, включая, но без ограничения ими, высокую жесткость, высокую прочность при сжатии, высокое сопротивление удару, высокую максимальную прочность при растяжении и изгибе, а также высокое относительное удлинение при разрыве и высокую температуру теплоотражения, при этом, с другой стороны, компромиссные свойства, такие как хорошая стойкость к химическому воздействию и низкая усадка после получения за счет последующей кристаллизации, хорошо уравновешиваются. Кроме того, снижение пористости полученного изделия также становится возможным, что вносит дополнительный вклад в улучшение механических свойств полученного изделия.

Изделия, полученные избирательным спеканием посредством электромагнитного облучения порошка, содержащего, по меньшей мере, один полимер, как правило, имеют значения кристалличности существенно выше, чем изделия, полученные с помощью классических методик переработки полимеров, таких как, например, литьевое формование. То есть в способе получения трехмерного изделия из порошка избирательным спеканием посредством электромагнитного облучения порошка, содержащего, по меньшей мере, один полимер, например, по типу способа, представленного на фиг.1, значения кристалличности в полученном изделии без регулирования кристалличности в соответствии с настоящим изобретением имеет тенденцию становиться главными. В частности, в процессе послойного создания обычно используют высокую температуру слоя порошка, лежащую приблизительно на 1-50°С, предпочтительно на 1-30°С, даже более предпочтительно на 1-20°С и наиболее предпочтительно на 1-10°С ниже температуры плавления Тпл полимера. Изделие, как правило, подвергают воздействию относительно высоких технологических температур в течение значительного периода времени и обычно еще пропускают через очень длительный период охлаждения. Чтобы предупредить или минимизировать искривление детали во время процесса создания, технологическая температура должна поддерживаться близко к температуре плавления полимерного порошка, чтобы обеспечить хорошее связывание последовательных слоев и минимизировать образование пор вследствие недостаточного плавления полимерных частиц. Следовательно, температуру слоя порошка поддерживают в течение всего процесса создания выше температуры кристаллизации полимера Тк. Само полученное изделие в течение длительного периода времени может быть подвергнуто воздействию температуры выше Тк. В конце процесса создания, когда все источники нагревания устройства для спекания выключают, начинается охлаждение от Тк вследствие потери тепла в окружающую среду. Из-за низкой теплопроводности полимерного порошка и большого слоя порошка это может занимать от нескольких часов до нескольких дней (в зависимости от используемого полимерного порошка и технологических условий, то есть без определения заранее подходящей скорости охлаждения), что в конечном итоге будет дополнительно усиливать кристаллизацию полимерного изделия во время процесса охлаждения. Без соответствующего регулирования кристаллизация может иметь место даже после изготовления спеченного лазером полимерного изделия. Как следствие, относительно высокие и частично исключительно высокие значения кристалличности могут быть получены при получении изделия без соответствующего регулирования характеристик кристалличности в соответствии с настоящим изобретением. В свою очередь, без соответствующего ограничения кристалличности значимые механические свойства изделия могут быть ухудшены.

С другой стороны, при способе избирательного спекания в соответствии с настоящим изобретением кристалличность в полученном изделии может быть полезным устанавливать на еще достаточно высоком уровне, чтобы также обеспечить положительное влияние на высокую устойчивость к химическому воздействию, низкую усадку после изготовления при температурах выше Тст или высокую жесткость полученного изделия. Следовательно, с помощью настоящего изобретения можно получить прекрасное соотношение свойств.

Когда кристалличность изделия, полученного из полимерного порошкообразного материала, соответствующим образом ограничена и предпочтительно установлена в пределах конкретного интервала, можно получить значительное улучшение некоторых очень важных механических свойств, таких как прочность при растяжении, модуль Юнга и относительное удлинение при разрыве. Особенно эффективным и предпочтительным средством ограничения и регулирования значений кристалличности полученного изделия являются: 1) предварительный выбор соответствующего типа полимерного материала, 2) подгонка структурных характеристик и/или модификация полимера, содержащегося в предварительно выбранном порошке, и/или 3) обращение внимания на предопределенную и/или регулируемую стадию охлаждения после окончания процесса спекания изделия.

Таким образом, в соответствии с предпочтительным вариантом осуществления настоящего изобретения предопределенная и/или регулируемая стадия охлаждения применяется к изделию после окончания получения изделия после спекания. Предопределенная и/или регулируемая стадия охлаждения может быть осуществлена путем заранее установленного медленного охлаждения, возможно более медленного охлаждения, чем естественное (пассивное) охлаждение, или путем активного охлаждения, чтобы обеспечить более быстрое охлаждение. Так как условия предопределенной и/или регулируемой стадии охлаждения главным образом зависят от типа и свойств используемого полимера, сополимера или полимерной смеси, полезные установки для указанной стадии охлаждения могут быть проверены экспериментально, с условием, что конечная кристалличность составляет предпочтительно 80% или менее, предпочтительно 50% или менее, в особенности 5-70%, более предпочтительно 15-50% и в особенности 15-35%.

Например, при использовании материалов ПАЭК в качестве типичных примеров и для поиска способов предупреждения сморщивания, ПЭЭК (полиэфирэфиркетоны) более нуждаются в хорошо определенной низкой скорости охлаждения после процесса спекания/создания изделия, тогда как другие материалы ПАЭК типа ПЭК (полиэфиркетон) предпочтительно охлаждают с высокой скоростью охлаждения после процесса спекания/создания. Предпочтительные скорости охлаждения ПАЭК после процесса спекания/создания: когда полученное изделие охлаждают от технологической температуры, которая предпочтительно находится при температуре ниже на 1-10°С температуры плавления порошка, до Тст используемого ПАЭК, скорость охлаждения предпочтительно составляет 0,01-10°С/мин, более предпочтительно 0,1-5°С/мин и наиболее предпочтительно 1-5°С/мин, чтобы минимизировать и гарантировать низкую последующую кристаллизацию и низкое сморщивание деталей. Например, с предварительно выбранным порошком ПЭК и при соответствующем прикладывании скорости охлаждения, например 0,3°С/мин, достигают низкую кристалличность, например 36%, что обеспечивает улучшенные механические свойства, например предел прочности 79 МПа (см. пример 5). Кроме того, ограничение кристалличности до 31%, например, путем применения более высокой скорости охлаждения, например больше 0,3°С/мин, неожиданно дает дополнительно улучшенную прочность при растяжении 88 МПа (см. пример 6).

Однако скорость охлаждения после получения изделия также может влиять на сморщивание и, следовательно, на стабильность размеров изделия. Неожиданно установлено, что скорость охлаждения может быть предопределена так, что трехмерное изделие имеет не только конкретный интервал кристалличности и в результате обеспечивает упомянутые выше механические свойства, но также высокую стабильность размеров, то есть оно не сморщивается.

Например, при использовании ПАЭК полимеров установлено, что порошок ПЭЭК скорее нуждается в относительно низкой скорости охлаждения, например приблизительно 0,1-0,3°С/мин, по сравнению с порошком ПЭК, чтобы получить как низкую кристалличность, так и высокую стабильность размеров (исключение сморщивания) (см. примеры 2 и 3). При более высокой скорости охлаждения материал будет иметь тенденцию к явлению сморщивания.

Далее некоторые важные структурные характерис