Система регулирования давления для системы потоков текучей среды и способ регулирования давления текучей среды

Иллюстрации

Показать всеСистема регулирования давления для системы потоков текучей среды содержит источник подачи текучей среды, вмещающий запас текучей среды, подаваемой к ряду устройств, первое устройство для выпуска текучей среды из источника подачи текучей среды к ряду устройств при заданном высоком значении давления в трубопроводе и второе устройство, гидравлически подсоединенное между первым устройством и рядом устройств. Второе устройство предназначено для соответственного и независимого регулирования уровня высокого значения давления текучей среды в трубопроводе до заданного более низкого значения рабочего давления. При этом текучая среда, поступающая к каждому устройству из ряда устройств, может иметь другое более низкое значение рабочего давления при необходимости. Способ независимого регулирования рабочего давления в линиях для текучей среды, соединяющих запас текучей среды, подаваемой к ряду устройств, заключается в том, что текучую среду подают из источника подачи текучей среды при заданном высоком значении давления в трубопроводе к ряду устройств. При этом устройства для понижения давления текучей среды размещают между источником подачи текучей среды и рядом устройств для соответственного и независимого регулирования уровня давления текучей среды до заданных более низких значений рабочего давления так, что текучая среда, поступающая к каждому устройству из ряда устройств, может иметь другое более низкое значение рабочего давления при необходимости. Изобретение обеспечивает расширение функциональных возможностей. 2 н. и 13 з.п. ф-лы, 13 ил.

Реферат

Изобретение в целом относится к системам распределения термоплавкого клея или других термопластичных материалов, а более конкретно к новой и усовершенствованной модульной системе для подачи термоплавкого клея или других термопластичных материалов, в которой, например, модульный дозирующий агрегат, который включает в себя некоторое количество дозирующих станций для термоплавкого клея или других термопластичных материалов, может быть разъемно установлен на, а также функционально и гидравлически подсоединен к модульной емкости или подающему агрегату для термоплавкого клея или другого термопластичного материала. В альтернативе одна или более из некоторого количества дозирующих станций для термоплавкого клея или других термопластичных материалов могут быть расположены снаружи и при этом функционально и гидравлически, разъемным способом, подсоединены к модульному дозирующему агрегату, и альтернативно, кроме того, одна или несколько дополнительных модульных дозирующих установок могут быть функционально и гидравлически подсоединены, разъемным способом, к исходному модульному дозирующему агрегату. Таким способом вся модульная система проявляет повышенную универсальность и гибкость, что позволяет ей эффективно приспосабливаться или обеспечивать выполнение разнообразных или различных операций нанесения термоплавкого клея или другого термопластичного материала, которые могут потребоваться конкретному потребителю или заказчику. Также раскрыта замкнутая система регулирования давления текучей среды, предназначенная для регулирования давления термоплавкого клея или другого термопластичного материала, подаваемого к дозирующим устройствам, с помощью которой можно регулировать рабочее давление термоплавкого клея или другого термопластичного материала, подаваемого к каждому из дозирующих устройств, до различных уровней.

В отношении подачи термоплавкого клея или других термопластичных материалов для использования при выполнении разнообразных или различных операций нанесения термоплавкого клея или другого термопластичного материала, обычные способы диктовали, что в зависимости, или как функция, от конкретных заданных эксплуатационных требований или параметров должна быть разработана, произведена и установлена конкретно или специфически структурированная система. Таким образом, можно легко понять, что при рассмотрении с противоположной в некоторой степени или обратной точки зрения или позиции и, как известно в промышленности, для различных операций нанесения необходимо разрабатывать, производить, закупать и устанавливать различные структурные системы. Например, для различных операций нанесения могут потребоваться подающие агрегаты или емкости для термоплавкого клея или других термопластичных материалов, имеющие различные размеры. В альтернативе различные операции нанесения, включающие, например, различные параметры или нормы объемов выходящего материала могут диктовать или требовать использования или применения различных дозирующих насосных установок для термоплавкого клея или других термопластичных материалов. Альтернативно, более того, различные операции нанесения, включающие, например, минимизацию потерь давления или оптимизацию значений давления в различных линиях тока текучих сред или трубопроводах, включая всю систему подачи термоплавкого клея или другого термопластичного материала, могут диктовать или требовать, чтобы дозирующие насосные агрегаты, а также соответствующие устройства для нанесения термоплавкого клея или других термопластичных материалов были размещены или расположены в относительной близости к подающим блокам или емкостям для термоплавкого клея или других термопластичных материалов. На протяжении указанных линий в зависимости, например, от различных положений дозирующих устройств или устройств для нанесения может потребоваться различное рабочее давление, функционально подведенное к каждому дозирующему устройству или устройству для нанесения.

Кроме того, особенности пространственных или логистических параметров конкретного завода или предприятия, то есть, например, производства конкретного изделия или конкретных производственных линий, могут диктовать или требовать, чтобы дозирующие насосные агрегаты и соответствующие устройства для нанесения термоплавкого клея или других термопластичных материалов были размещены или расположены на удалении от подающих агрегатов или емкостей термоплавкого клея или других термопластичных материалов. Таким образом, можно легко понять, что если в пределах отдельных промышленных предприятий должны быть смонтированы или установлены различные системы подачи термоплавкого клея или других термопластичных материалов, соединенные с различными производственными линиями и предназначенные для выполнения разнообразных или различных операций нанесения термоплавкого клея или другого термопластичного материала, то фактически чрезмерно дорого включать подобное многообразие систем подачи в пределах какого-либо завода или промышленного предприятия, или же при рассмотрении с альтернативной точки зрения или позиции потребовалось бы соорудить разные заводы или промышленные предприятия, чтобы фактически вместить такое многообразие систем подачи. В альтернативе, кроме того, так как конкретная система подачи может быть эффективно преобразована из системы подачи одного типа в систему подачи другого типа, то опять же, затраты, связанные с подобными конверсионными процессами, будут по сути препятствовать их экономической целесообразности.

Таким образом, в уровне техники существует потребность в новой и усовершенствованной системе для подачи термоплавкого клея или других термопластичных материалов, где система подачи была бы гибкой и универсальной в результате, например, перестановки или замены различных компонентов в системе или в результате повышения функциональности системы подачи, вследствие чего различные операции нанесения, имеющие или отличающиеся различными эксплуатационными параметрами или нормами, могут быть легко выполнены без необходимости постройки или сооружения множества различных стационарных или постоянных систем подачи. Кроме того, также существует потребность в системе регулирования потоков, с помощью которой при необходимости можно независимо регулировать параметры или значения давления отдельных текучих сред, подаваемых к различным дозирующим устройствам или головкам для нанесения, до различных уровней.

Предшествующие и другие задачи достигаются в соответствии с идеями и основами настоящего изобретения посредством обеспечения новой и усовершенствованной модульной системы для подачи термоплавкого клея или других термопластичных материалов, в которой, например, модульный дозирующий агрегат, который включает в себя некоторое количество дозирующих станций для термоплавкого клея или других термопластичных материалов, может быть разъемно установлен на, а также функционально и гидравлически подсоединен к модульной емкости или подающему агрегату для термоплавкого клея или другого термопластичного материала. В альтернативном варианте одна или более из некоторого количества дозирующих станций для термоплавкого клея или других термопластичных материалов могут быть расположены снаружи и при этом функционально и гидравлически подсоединены, разъемным способом, к модульному дозирующему агрегату, и альтернативно, кроме того, одна или несколько дополнительных модульных дозирующих установок могут быть функционально и гидравлически подсоединены, разъемным способом, к первому или исходному модульному дозирующему агрегату. Таким способом вся модульная система проявляет повышенную универсальность и гибкость, что позволяет ей эффективно приспосабливаться или обеспечивать выполнение разнообразных или различных операций нанесения термоплавкого клея или другого термопластичного материала, которые могут потребоваться конкретному потребителю или заказчику. Также раскрыта замкнутая система регулирования давления текучей среды, предназначенная для регулирования давления термоплавкого клея или другого термопластичного материала, подаваемого к дозирующим устройствам, с помощью которой при необходимости можно регулировать рабочее давление термоплавкого клея или другого термопластичного материала, подаваемого к каждому из дозирующих устройств, до различных уровней.

Более конкретно, одним аспектом изобретения является система регулирования давления для системы потоков текучей среды, содержащая:

источник подачи текучей среды, вмещающий запас текучей среды, подаваемой к ряду устройств;

ряд устройств, принимающих текучую среду из источника подачи текучей среды;

первое устройство для выпуска текучей среды из источника подачи текучей среды к ряду устройств при заданном высоком значении давления в трубопроводе;

второе устройство, гидравлически подсоединенное между первым устройством и рядом устройств, предназначенное для соответственного и независимого регулирования уровня давления текучей среды из источника подачи текучей среды, которая характеризуется заданным высоким значением давления в трубопроводе, до заданного более низкого значения рабочего давления таким образом, что текучая среда, поступающая к каждому устройству из указанного ряда устройств, может иметь другое более низкое значение рабочего давления при необходимости.

Предпочтительно, первое устройство для выпуска текучей среды из источника подачи текучей среды включает поршневой насос, причем

второе устройство, гидравлически подсоединенное между поршневым насосом и рядом устройств, включает ряд редукционных клапанов.

Более предпочтительно, каждый из редукционных клапанов включает золотниковый клапан для регулирования потока текучей среды из источника подачи текучей среды к соответствующему ряду устройств, предназначенный для эффективного регулирования потока текучей среды из источника подачи текучей среды к соответствующему устройству из указанного ряда устройств и, таким образом, переменного регулирования заданного высокого значения давления в трубопроводе до заданных более низких значений рабочего давления.

Кроме того, система регулирования давления текучей среды может дополнительно содержать:

цилиндр, расположенный внутри каждого из редукционных клапанов;

поршень, расположенный в каждом цилиндре каждого из редукционных клапанов и соответственно функционально соединенный с золотниковым клапаном каждого из редукционных клапанов;

камеру импульсного воздуха, расположенную в каждом из цилиндров каждого из редукционных клапанов давления;

устройство подачи импульсного воздуха, гидравлически соединенное с камерой импульсного воздуха каждого из редукционных клапанов, предназначенное для подачи импульсного воздуха в каждую из камер импульсного воздуха для регулирования положения каждого из поршней внутри каждого из цилиндров и в свою очередь положения каждого из золотниковых клапанов внутри каждого из редукционных клапанов для точного регулирования заданного высокого значения давления в трубопроводе до заданных более низких значений рабочего давления, гидравлически подводимого к каждому устройству из указанного ряда устройств.

Система регулирования давления текучей среды может также дополнительно включать:

ряд датчиков воздушного давления, соответственно расположенных между устройствами подачи импульсного воздуха и отдельными клапанами из указанных редукционных клапанов, предназначенных для соответственного регулирования подачи импульсного воздуха в каждую из камер импульсного воздуха цилиндров редукционных клапанов.

Предпочтительно, система регулирования давления текучей среды дополнительно содержит:

ряд датчиков давления, соответственно соединенных с линиями тока текучей среды, соответственно гидравлически соединяющих ряд редукционных клапанов с рядом устройств, предназначенный для регистрации значений рабочего давления, характеризующих текучие среды, соответственно подаваемые через линии тока текучей среды, соответственно гидравлически соединяющие ряд редукционных клапанов с рядом устройств.

Более предпочтительно, система регулирования давления текучей среды дополнительно содержит:

ряд электронных контроллеров, соответственно расположенных между рядом датчиков воздушного давления и датчиками давления и предназначенных для управления датчиками воздушного давления, чтобы в свою очередь управлять редукционными клапанами в зависимости от значений рабочего давления, характеризующих текучие среды, соответственно подаваемые через линии тока текучей среды, соответственно гидравлически соединяющие ряд редукционных клапанов с рядом устройств, регистрируемых рядом датчиков давления.

Кроме того, система регулирования давления текучей среды может дополнительно содержать:

программируемый логический контроллер (PLC) для приема первичных ых сигналов от ряда электронных контроллеров, характеризующих значения рабочего давления, соответственно характеризующие текучие среды, соответственно подаваемые через линии тока текучей среды, соответственно гидравлически соединяющие ряд редукционных клапанов с рядом устройств, регистрируемые рядом датчиков давления, а также для отправки вторичных сигналов обратно к ряду электронных контроллеров таким образом, чтобы ряд электронных контроллеров мог соответственно управлять рядом датчиков воздушного давления для управления подачей импульсного воздуха в каждую из камер импульсного воздуха цилиндров редукционных клапанов для поддержания значений рабочего давления, соответственно характерных для текучих сред, соответственно подаваемых через линии тока текучей среды, соответственно гидравлически соединяющие ряд редукционных клапанов с рядом устройств, на уровне заданных значений.

Предпочтительно, система регулирования давления текучей среды содержит ряд редукционных клапанов, ряд датчиков давления, ряд датчиков воздушного давления, ряд электронных контроллеров и программируемый логический контроллер (PLC), которые вместе составляют замкнутую систему регулирования давления, причем

указанный ряд устройств может включать ряд дозирующих станций для текучей среды либо ряд головок устройств для нанесения.

Предпочтительно, система регулирования давления текучей среды включает систему для регулирования потока термоплавкого клея, поступающего к ряду устройств.

Другим аспектом изобретения является способ независимого регулирования рабочего давления в линиях для текучей среды, соединяющих запас текучей среды, подаваемой к ряду устройств, включающий стадии, на которых

обеспечивают источник подачи текучей среды, который вмещает запас текучей среды, подаваемой к ряду устройств;

обеспечивают ряд устройств для приема текучей среды из источника подачи текучей среды;

осуществляют выпуск текучей среды из источника подачи текучей среды к ряду устройств при заданном высоком значении давления в трубопроводе;

соответственно размещают устройства для понижения давления между источником подачи текучей среды и рядом устройств для соответственного и независимого регулирования уровня давления текучей среды из источника подачи текучей среды, характеризуемой заданным высоким значением давления в трубопроводе, до заданных более низких значений рабочего давления таким образом, что текучая среда, поступающая к каждому устройству из ряда устройств, может иметь другое более низкое значение рабочего давления при необходимости.

Предпочтительно, используют поршневой насос в качестве источника подачи текучей среды; и

используют ряд редукционных клапанов для соответственного и независимого регулирования уровня давления текучей среды из источника подачи текучей среды, характеризуемой заданным высоким значением давления в трубопроводе, до заданных более низких значений рабочего давления таким образом, что текучая среда, поступающая к каждому устройству из ряда устройств, может иметь другое более низкое значение рабочего давления при необходимости.

Более предпочтительно, используют золотниковый элемент в каждом из редукционных клапанов, предназначенный для регулирования потока текучей среды из источника подачи текучей среды к соответствующему устройству из ряда устройств для эффективного регулирования потока текучей среды, поступающей из источника подачи текучей среды к соответствующему устройству из ряда устройств, и, таким образом, переменного регулирования заданного высокого значения давления в трубопроводе до заданных более низких значений рабочего давления.

Дополнительно способ может включать стадии, на которых:

обеспечивают цилиндры в каждом из редукционных клапанов;

размещают подвижный поршень внутри каждого цилиндра каждого из редукционных клапанов таким образом, чтобы каждый из поршней был соответственно функционально соединен с одним из золотниковых клапанов, расположенных внутри каждого из редукционных клапанов;

размещают камеру импульсного воздуха в каждом из цилиндров каждого из редукционных клапанов;

осуществляют гидравлическое соединение источника импульсного воздуха с камерой импульсного воздуха каждого из редукционных клапанов для подачи импульсного воздуха в каждую из камер импульсного воздуха для регулирования положения каждого из поршней внутри каждого из цилиндров и в свою очередь положения каждого из золотниковых клапанов внутри каждого из редукционных клапанов для точного регулирования заданного высокого значения давления в трубопроводе до заданных более низких значений рабочего давления, гидравлически подводимого к каждому устройству из указанного ряда устройств.

Кроме того, способ дополнительно может включать стадию, на которой соответственно размещают ряд датчиков воздушного давления между указанным источником импульсного воздуха и отдельными клапанами из указанных редукционных клапанов для соответственного регулирования подачи импульсного воздуха в каждую из камер импульсного воздуха цилиндров редукционных клапанов.

Предпочтительно, способ дополнительно включает стадию, на которой осуществляют соответственное подсоединение ряда датчиков давления к линиям тока текучей среды, соответственно гидравлически соединяющим ряд редукционных клапанов с рядом устройств для регистрации значений рабочего давления, характеризующих текучие среды, соответственно подаваемые через линии тока текучей среды, соответственно гидравлически соединяющие ряд редукционных клапанов давления с рядом устройств.

Более предпочтительно, способ дополнительно включает стадию, на которой осуществляют соответственное размещение ряда электронных контроллеров между рядом датчиков воздушного давления и датчиками давления для управления датчиками воздушного давления, чтобы в свою очередь управлять редукционными клапанами давления в зависимости от значений рабочего давления, характеризующих текучие среды, соответственно подаваемые через линии тока текучей среды, соответственно гидравлически соединяющие ряд редукционных клапанов с рядом устройств, регистрируемых рядом датчиков давления.

Еще более предпочтительно, способ включает стадии, на которых:

используют программируемый логический контроллер (PLC) для приема от ряда электронных контроллеров первичных сигналов, характеризующих значения рабочего давления, соответственно характеризующие текучие среды, соответственно подаваемые через линии тока текучей среды, соответственно гидравлически соединяющие ряд редукционных клапанов с рядом устройств, регистрируемые рядом датчиков давления;

используют программируемый логический контроллер (PLC) для отправки вторичных сигналов обратно к ряду электронных контроллеров таким образом, чтобы ряд электронных контроллеров мог соответственно управлять рядом датчиков воздушного давления, для управления подачей импульсного воздуха в каждую из камер импульсного воздуха цилиндров редукционных клапанов для поддержания значений рабочего давления, соответственно характерных для указанных текучих сред, соответственно подаваемых через линии тока текучей среды, соответственно гидравлически соединяющие ряд редукционных клапанов с рядом устройств, на уровне заданных значений.

Кроме того, способ может дополнительно включать стадию, на которой осуществляют функциональное соединение ряда редукционных клапанов, ряда датчиков давления, ряда датчиков воздушного давления, ряда электронных контроллеров и программируемого логического контроллера (PLC) вместе с формированием замкнутой системы регулируемого давления.

Другие дополнительные признаки и соответствующие преимущества настоящего изобретения будут понятны в большей степени из последующего подробного описания при рассмотрении вместе с сопровождающими чертежами, на которых одинаковые номера позиций обозначают одинаковые или соответствующие детали на нескольких видах, где:

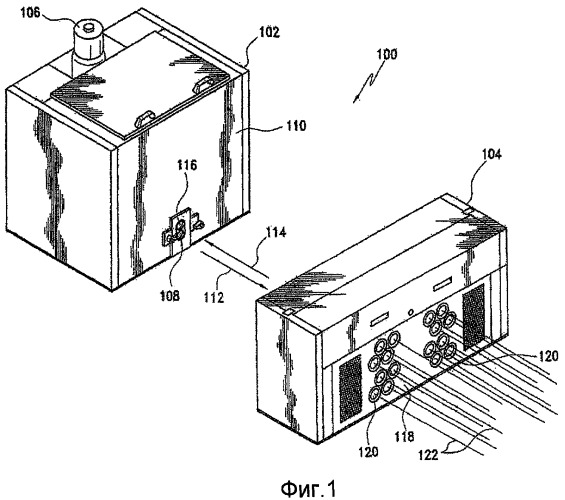

Фигура 1 - вид в перспективе первого варианта осуществления новой и усовершенствованной модульной системы для подачи термоплавкого клея или других термопластичных материалов, созданной в соответствии с основами и идеями настоящего изобретения, на котором показаны ее соединяемые части, где модульный дозирующий агрегат не зависит и расположен на удалении от модульного емкостного агрегата;

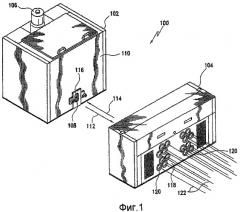

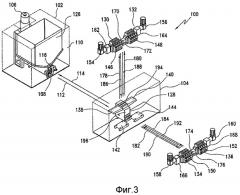

Фигура 2 - вид в перспективе, подобный виду на Фигуре 1, на котором, однако, показан второй вариант осуществления новой и усовершенствованной модульной системы для подачи термоплавкого клея или других термопластичных материалов, которая также создана в соответствии с основами и идеями настоящего изобретения, где модульный дозирующий агрегат жестко присоединен к и эффективно формирует единое целое с модульным емкостным агрегатом;

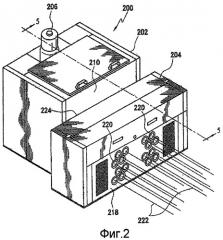

Фигура 3 - вид в перспективе, подобный и соответствующий виду на Фигуре 1, на котором, однако, показаны внутренние элементы модульного емкостного агрегата и внутренние элементы модульного дозирующего агрегата, при этом некоторые внутренние элементы модульного дозирующего агрегата показаны в вынесенном формате в целях ясности;

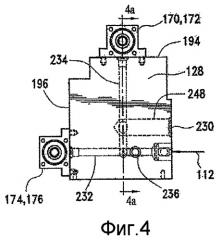

Фигура 4 - вид сбоку в вертикальном разрезе распределительного трубопровода модульного дозирующего агрегата, на котором схематично показана компоновка некоторых из дозирующих интерфейсов дозирующих станций на верхней и передней частях стенки распределительного трубопровода, а также некоторые из трубопроводов для текучей среды, расположенные внутри распределительного трубопровода для подачи и отвода термоплавкого клея или другого термопластичного материала в и из распределительного трубопровода;

Фигура 4a - вид в поперечном разрезе распределительного трубопровода, изображенного на Фигуре 4, по линиям 4a-4a Фигуры 4;

Фигура 4b - вид в поперечном разрезе распределительного трубопровода, изображенного на Фигуре 4A, по линиям 4b-4b Фигуры 4A;

Фигура 4c - вид в поперечном разрезе распределительного трубопровода, изображенного на Фигуре 4A, по линиям 4c-4c Фигуры 4A;

Фигура 5 - вид в поперечном разрезе соединенных модульного емкостного агрегата и модульного дозирующего агрегата, изображенных на Фигуре 2, по линиям 5-5 Фигуры 2;

Фигура 6 - частичный вид в перспективе кожуха коллектора для термоплавкого клея или другого термопластичного материала, распределительного трубопровода и вращательного зажимного крепежного механизма, установленного на коллекторе для термоплавкого клея или другого термопластичного материала и распределительном трубопроводе для разъемной установки распределительного трубопровода на кожухе коллектора для термоплавкого клея или другого термопластичного материала, где вращательные зажимные крепежные механизмы расположены, как показано, в разомкнутом положении, при этом распределительный трубопровод может быть снят с кожуха коллектора для термоплавкого клея или другого термопластичного материала;

Фигура 7 - частичный вид в перспективе, подобный виду на Фигуре 6, на котором, однако, показан один из вращательных зажимных крепежных механизмов, находящийся в закрытом положении, при этом распределительный трубопровод жестко присоединен к кожуху коллектора для термоплавкого клея или другого термопластичного материала;

Фигура 8 - вид в поперечном разрезе, подобный виду на Фигуре 5, на котором, однако, показан третий вариант осуществления новой и усовершенствованной модульной системы для подачи термоплавкого клея или других термопластичных материалов, которая также создана в соответствии с основами и идеями настоящего изобретения, где модульный дозирующий агрегат жестко присоединен к и эффективно формирует единое целое с модульным насосным агрегатом, при этом модульный емкостный агрегат расположен отдельно и на удалении от модульного насосного агрегата;

Фигура 9 - вид в перспективе, подобный виду на Фигуре 3, на котором, однако, показан четвертый вариант осуществления новой и усовершенствованной модульной системы для подачи термоплавкого клея или других термопластичных материалов, которая также создана в соответствии с основами и идеями настоящего изобретения, где одна, или несколько, или все количество дозирующих станций фактически расположено наружно и на удалении относительно модульного дозирующего агрегата и распределительного трубопровода, расположенного в нем;

Фигура 10 - вид в перспективе, подобный виду на Фигурах 1 и 9, на котором, однако, показан пятый вариант осуществления новой и усовершенствованной модульной системы для подачи термоплавкого клея или другого термопластичного материала, которая также создана в соответствии с основами и идеями настоящего изобретения, где один или несколько дополнительных модульных дозирующих агрегатов могут быть расположены на удалении от и соединены последовательно с исходным или первым модульным дозирующим агрегатом и распределительным трубопроводом, расположенным в нем;

Фигура 11 - схематическая диаграмма, на которой показана схема управления потоками текучей среды, функционально связанными с различными элементами системы, которые могут соответствовать изображенным, например, на Фигуре 3, но которые могут быть расположены в других местах;

Фигура 12 - увеличенное изображение в поперечном разрезе одного из редукционных клапанов, функционально включенного в схему управления потоками текучей среды, показанную на Фигуре 11, где золотниковый элемент редукционного клапана показан в нижнем положении, в котором через него возможен ток текучей среды из емкостного модуля к одному из удаленных устройств;

Фигура 13 - увеличенное изображение в поперечном разрезе, подобное изображению на Фигуре 12, одного из редукционных клапанов, функционально включенного в схему управления потоками текучей среды, показанную на Фигуре 11, где, однако, золотниковый элемент редукционного клапана показан в верхнем положении, в котором через него возможен обратный ток текучей среды от одного из удаленных устройств обратно в емкость подачи материала емкостного модуля.

Итак, обращаясь к чертежам, и, более конкретно, на Фигуре 1 показан первый вариант осуществления новой и усовершенствованной модульной системы для подачи термоплавкого клея или других термопластичных материалов, обозначенной номером позиции 100. Более конкретно, можно увидеть, что новая и усовершенствованная модульная система подачи 100 включает модульный емкостный агрегат 102, внутри которого плавится и хранится запас термоплавкого клея или другого термопластичного материала, а также модульный дозирующий агрегат 104, в котором расположено некоторое количество дозирующих станций, каждая из которых включает ряд дозирующих шестеренчатых насосов, которые более подробно описаны ниже, предназначенных для выпуска заданного или точно дозированного количества термоплавкого клея или других термопластичных материалов. В соответствии с дополнительной особенностью конструкции, характеризующей новую и усовершенствованную модульную систему 100 для подачи термоплавкого клея или других термопластичных материалов, также можно увидеть, что модульный емкостный агрегат 102 включает первичный насос 106, который поддерживает давление термоплавкого клея или другого термопластичного материала, содержащегося в модульном емкостном агрегате 102, на заданном постоянном уровне и что герметичный термоплавкий клей или другой термопластичный материал затем подается, при переменных объемных скоростях, в модульный дозирующий агрегат 104 в зависимости от требуемой производительности ряда дозирующих шестеренчатых насосов, расположенных в модульном дозирующем агрегате 104, через выпускное отверстие для подачи текучей среды 108, расположенное в передней стенке 110 модульного емкостного агрегата 102, а также в трубопровод для подачи текучей среды 112, который может включать подходящую подогреваемую подводку.

Неиспользованный термоплавкий клей или термопластичный материал возвращается в модульный емкостный агрегат 102 из модульного дозирующего агрегата 104 посредством трубопровода для возврата текучей среды 114 и впускного отверстия для возврата текучей среды 116, также расположенных в передней стенке 110 модульного емкостного агрегата 102. Таким образом, можно понять, что в соответствии с основами и идеями данного первого варианта осуществления настоящего изобретения модульный дозирующий агрегат 104 не зависит и может быть расположен в удалении на различных расстояниях от модульного емкостного агрегата 102, что определяется, например, посредством различных заданных значений длины трубопроводов для подачи текучей среды и для возврата текучей среды 112 и 114. Кроме того, можно увидеть, что передняя стенка 118 модульного дозирующего агрегата 104 снабжена, например, шестнадцатью выпускными отверстиями для подачи текучей среды 120, где шестнадцать выпускных отверстий для подачи текучей среды 120 расположены в четырех наборах или группах, причем каждый набор или группа выпускных отверстий для текучей среды 120 включает четыре отдельных выпускных отверстия для подачи текучей среды 120. Как будет более понятно в дальнейшем, выводы ряда дозирующих шестеренчатых насосов, включающие ряд дозирующих станций, расположенных в модульном дозирующем агрегате 104, гидравлически соединены с рядом выпускных отверстий для подачи текучей среды 120, а ряд подводок устройства для нанесения, схематично указанных позицией 122, может быть соответственно гидравлически соединен с рядом выпускных отверстий для подачи текучей среды 120, чтобы фактически подавать заданное или точно дозированное количество термоплавкого клея или других термопластичных материалов к головкам устройства для нанесения термоплавкого клея или термопластичных материалов.

Далее, на Фигуре 2 показан второй вариант осуществления новой и усовершенствованной модульной системы для подачи термоплавкого клея или других термопластичных материалов, которая обозначена номером позиции 200. Следует понимать, что данный второй вариант осуществления модульной системы 200 по существу идентичен первому варианту осуществления модульной системы 100, показанному на Фигуре 1, за исключением описанного ниже, и поэтому подробное описание второго варианта осуществления модульной системы 200 в целях краткости будет опущено, при этом ее описание будет ограничено, по сути, различиями между первым и вторым вариантами осуществления модульной системы 100 и 200. Кроме того, также нужно отметить, что ввиду подобия между первым и вторым вариантами осуществления модульной системы 100 и 200 составные элементы второго варианта осуществления модульной системы 200, которые соответствуют составным элементам первого варианта осуществления модульной системы 100, будут обозначены соответствующими номерами позиций, за исключением того, что они будут находиться в пределах 200-го ряда.

Более конкретно, одно из различий между первым и вторым вариантами осуществления модульной системы 100 и 200 заключается в том, что в соответствии с основами и идеями второго варианта осуществления модульной системы 200 модульный дозирующий агрегат 204 жестко присоединен к модульному емкостному агрегату 202, эффективно формируя единое целое. Соединенные крепежные элементы, которые описаны ниже, установлены на передней стенке 210 модульного емкостного агрегата 202 и на задней стенке 224 модульного дозирующего агрегата 204, обеспечивая фактически разъемное соединение модульного дозирующего агрегата 204 с модульным емкостным агрегатом 202. Кроме того, в результате такого соединения модульного дозирующего агрегата 204 с модульным емкостным агрегатом 202, а также формирования вышеуказанного единого целого, трубопроводы для подачи текучей среды и возврата текучей среды 112 и 114, характерные для первого варианта осуществления модульной системы 100 и используемые с целью гидравлического соединения модульного емкостного агрегата 102 с модульным дозирующим агрегатом 104, можно исключить.

Далее, на Фигуре 3, также фактически возвращаясь назад или рассматривая ее совместно с Фигурой 1, показан первый вариант осуществления модульной системы 100, описываются внутренние структурные элементы модульного емкостного агрегата 102 и модульного дозирующего агрегата 104. Более конкретно, можно увидеть, что в модульном емкостном агрегате 102 расположен резервуар или бункер 126 для термоплавкого клея или другого термопластичного материала, в котором запас термоплавкого клея или другого термопластичного материала плавится и выдерживается при заданном уровне температуры и вязкости. Первичный насос 106 принимает термоплавкий клей или другой термопластичный материал из резервуара или бункера 126 для термоплавкого клея или другого термопластичного материала, поддерживает материал при заданном значении давления и подает материал в модульный дозирующий агрегат 104 через трубопровод для подачи текучей среды 112. Также из Фигуры 3 можно легко понять, что внутри модульного дозирующего агрегата 104 расположен распределительный трубопровод 128, причем распределительный трубопровод 128 включает некоторое количество дозирующих станций, такое как, например, четыре дозирующие станции 130, 132, 134 и 136, жестко установленных на нем, а также присоединенных к нему функционально или гидравлически. Хотя показано, что четыре дозирующие станции 130, 132, 134 и 136 расположены снаружи модульного дозирующего агрегата 104, следует понимать, что четыре дозирующие станции 130, 132, 134 и 136 в действительности просто показаны в формате выноски относительно модульного дозирующего агрегата 104 исключительно в качестве иллюстрации и что четыре дозирующие станции 130, 132, 134 и 136, предназначенные для подачи термоплавкого клея или других термопластичных материалов к головкам расположенного дальше устройства для нанесения, фактически расположены в соответствии с основами и идеями данного первого варианта осуществления новой и усовершенствованной модульной системы внутри модульного дозирующего агрегата 104.

Таким образом, также можно увидеть, что внутри модульного дозирующего агрегата 104 жестко закреплено некоторое количество монтажных кронштейнов 138, 140, 142 и 144 и что некоторое количество дозирующих станций 130, 132, 134 и 136 приспособлено к точной установке и жесткому закреплению на них. Продолжая далее, также можно заметить, что каждая из некоторого количества дозирующих станций 130, 132, 134 и 136, как видно, соответственно включает ряд дозирующих шестеренчатых насосов 146, 148, 150 и 152, приводные двигатели 154, 156, 158 и 160 соответственно для приведения во вращение каждой групы дозирующих шестеренчатых насосов 146, 148, 150 и 152 посредством набора редукторов 162, 164, 166 и 168, а также дозирующие интерфейсы 170, 172, 174 и 176 соответственно для обеспечения гидравлического соединения между распределительным трубопроводом 128 и каждой группой дозирующих шестеренчатых насосов 146, 148, 150 и 152. Кроме того, также можно понять, что линии подачи текучей среды 178, 180, 182 и 184 для подачи термоплавкого клея или других термопл