Гипсовые продукты, использующие диспергатор с двумя повторяющимися элементарными звеньями, и способ их изготовления

Иллюстрации

Показать всеИзобретение относится к быстросохнущим гипсовым продуктам, а именно к гипсовой суспензии, используемой для приготовления строительных изделий, в том числе гипсокартона. Технический результат- ускорение сушки и уменьшение времени схватывания. Гипсовая суспензия содержит воду, гидравлический компонент, включающий штукатурный гипс и поликарбоксилатный диспергатор. Диспергатор имеет два повторяющихся элементарных звена, где первым повторяющимся элементарным звеном является повторяющееся элементарное звено монокарбоновой кислоты с олефиновой ненасыщенностью или ее эфира, или соли, и вторым повторяющимся элементарным звеном является винильная или аллильная группа, связанная с полиэфиром простой эфирной связью. Изобретение относится также к гипсовой панели, приготовленной из указанной суспензии. Изобретение развито в зависимых пунктах формулы изобретения. 2 н. и 18 з.п. ф-лы, 4 табл.

Реферат

Перекрестные ссылки на родственные заявки

Данная заявка является частичным продолжением патентной заявки США 11/152.418, озаглавленной "Gypsum Products Utilizung a Two-Repeating Unit Dispersant and a Method of Making Them", поданной 14 июня 2005 г. и введенной настоящей ссылкой.

Данная заявка связана с находящимися на одновременном рассмотрении патентной заявкой США, серийный №11/152.317, озаглавленной "Modifiers for Gypsum Products and a Method of Using Them", серийный №11/152.323, озаглавленной "Method of Making a Gypsum Slurry with Modifiers and Dispersants", и патентной заявкой США, серийный №11/152.404, озаглавленной "Effective Use of Dispersants in Wallboard Containing Foam", поданными 14 июня 2005 г. и включенными настоящей ссылкой.

Данная заявка связана далее с патентными заявками США, серийный №11/ххх.ххх (ссылка патентного поверенного 2033.75338), озаглавленной "Modifiers for Gypsum Products and Method of Using Them", серийный №11/ххх.ххх (ссылка патентного поверенного 2033.75339), озаглавленной "Method of Making a Gypsum Slurry with Modifiers and Dispersants" и серийный №11/ххх.ххх (ссылка патентного поверенного 2033.75341), озаглавленной "Effective Use of Dispersants in Wallboard Containing Foam", все из которых поданы одновременно и включены настоящей ссылкой.

Предпосылки создания изобретения

Данное изобретение относится к быстросохнущим гипсовым продуктам. Более конкретно оно относится к гипсовой суспензии и гипсокартону, которые требуют меньшего времени сушки или меньше энергии, чем обычные продукты.

Строительные изделия на гипсовой основе широко используются при строительстве. Обшивочный лист, изготовленный из гипса, является огнестойким и может быть использован при сооружении стен почти любой формы. Его используют, главным образом как материал для внутренних стен и потолков. Гипс обладает гасящими звук свойствами. Он относительно легко латается или заменяется, если он оказывается поврежден. Имеется множество декоративных отделок, которые могут быть нанесены на гипсокартон, включая краску и обои. Кроме того, при всех этих достоинствах это еще и относительно недорогой строительный материал.

Одной из причин низкой стоимости гипсокартонных панелей является то, что их производят способом, который является быстрым и эффективным. Суспензию, включающую полугидрат сульфата кальция и воду, используют для формирования центрального слоя, и непрерывно наносят на бумажный покровный лист, двигающийся под миксером. Второй бумажный покровный лист накладывают сверху, и полученную в результате сборку формуют в виде панели. Сульфат кальция полугидрат реагирует с достаточным количеством воды, чтобы превратить полугидрат в матрицу связанных друг с другом кристаллов дигидрата сульфата кальция, заставляя его схватываться и становиться твердым. Образованную таким образом полосу перемещают на транспортерной ленте до тех пор, пока не схватится кальцинированный гипс, и после этого полосу разрезают, образуя плиты желаемой длины, каковые плиты транспортируют на конвейере через сушильную печь для удаления избыточной влаги. Поскольку каждая из этих стадий занимает только минуты, небольшие изменения в любой из технологических стадий могут привести к большим нарушениям производственного процесса.

Количество воды, добавляемой для образования суспензии, находится в избытке к тому количеству, которое необходимо, чтобы осуществить полностью реакцию гидратации. Часть воды, которая добавлена в гипсовую суспензию, используется для того, чтобы гидратировать обожженный гипс, известный так же как полугидрат сульфата кальция, чтобы сформировать блокированную матрицу кристаллов дигидрата сульфата кальция. Избыточная вода придает суспензии достаточную подвижность для того, чтобы вытекать из миксера и на облицовочный материал, чтобы быть сформованной с надлежащей шириной и толщиной. Пока продукт является влажным, он очень тяжел для того, чтобы его передвигать, и относительно хрупок. Избыточную воду удаляют из листа выпариванием. Если избыточной воде дать возможность выпариваться при комнатной температуре, потребуется большое пространство для того, чтобы штабелировать и хранить гипсокартон, пока он будет высыхать на воздухе, или потребуется иметь конвейер достаточной длины для обеспечения требуемого времени сушки. До тех пор, пока лист не затвердел и не стал относительно сухим, он довольно хрупок и должен быть защищен от разрушения и повреждения.

Чтобы высушить листы за относительно короткий период времени, гипсокартон обычно сушат выпариванием лишней воды при повышенных температурах, например, в сушильной печи или обжиговой печи. Относительно дорого соорудить и эксплуатировать обжиговую печь при повышенных температурах, в особенности, когда цена ископаемого топлива растет. Снижение производственных затрат могло бы быть осуществлено путем снижения количества избыточной воды, присутствующей в отвержденных листах гипсокартона, которая позднее удаляется выпариванием.

Другой причиной для уменьшения количества воды является то, что прочность гипсовых продуктов обратно пропорциональна количеству воды, использованной для их приготовления, в особенности для full density slurries. Когда избыточная вода испаряется, она оставляет пустоты в матриксе, ранее занятые водой. Там, где для разжижения гипсовой суспензии были использованы большие количества воды, в продукте остается больше более крупных пустот, когда он полностью высыхает. Эти пустоты снижают плотность продукта и прочность конечного изделия.

Известны диспергаторы для использования с гипсом, которые помогают разжижить смесь воды и полугидрата сульфата кальция так, что требуется меньше воды для того, чтобы сделать суспензию текучей. Нафталинсульфонатные диспергаторы хорошо известны, но имеют ограниченную эффективность. Поликарбоксилатные диспергаторы широко используются с цементами и, в меньшей степени, с гипсом. Класс соединений, представленных термином "карбоксилатные диспергаторы", огромен и очень трудно предсказать как индивидуальные соединения реагируют в различных средах.

Несмотря на большое количество предшествующих работ по карбоксилатным диспергаторам, трудно предсказать эффект любого конкретного соединения на продукты, с которыми его используют. Общеизвестно, что карбоксилаты улучшают текучесть в цементе. Это не обязательно означает, что каждый поликарбоксилат будет давать такой же результат в гипсовых продуктах. Гипс и цемент образуют разные кристаллические решетки, которые могут по разному диспергироваться в растворе карбоксилата. Времена схватывания этих гидравлических материалов сильно различаются, делая замедляющие эффекты некоторых поликарбоксилатов, которые пренебрежимы в цементах, но критически для схватывания гипсокартона. Вариации имеются даже в области гипсовых изделий, причем некоторые поликарбоксилаты являются эффективными для определенных видов гипсового сырья и неэффективными для других. Отсутствие предсказуемости эффективности поликарбоксилата в гипсе или цементе делает затруднительным изготовление гипсокартона с низким содержанием воды при данных ограничениях производственного процесса.

Другим недостатком является то, что карбоксилаты, как известно, способны реагировать с другими добавками в гипсовых продуктах. Например, в гипсокартон может быть добавлена пена, чтобы снизить вес листа. Однако некоторые поликарбоксилаты дестабилизируют некоторые пены, вызывая их коллапс и потерю их эффективности до схватывания листа. Реакция поликарбоксилата с пеной в общем случае является непредсказуемой из знания химической структуры конкретного поликарбоксилатного диспергатора, который используют.

Известно, что в дополнение к действию в качестве диспергаторов поликарбоксилаты замедляют схватывание гидравлических суспензий. Замедлением схватывания цементной суспензии на несколько минут можно пренебречь. Однако на высокоскоростной линии гипсокартона замедление схватывания в минуты может дать в результате лист, который слишком мягок для того, чтобы его резать, слишком хрупок для того, чтобы двигаться в печь, или даже слишком мягок для того, чтобы транспортироваться на производственной линии. Гипсокартон должен быть схватившимся приблизительно на 50%, когда его режут на резаке для того, чтобы выдержать последующую переработку. Когда для приготовления текучей суспензии при низких отношениях вода:гипс используют высокие дозы поликарбоксилатов, время схватывания может сократиться настолько, чтобы потребовалось снижение скорости линии изготовления листов, значительно снижая эффективность. Таким образом замедление времени схватывания продукта только на минуты имеет потенциал снижения производительности картоноделательной линии наполовину, в то время как такое замедление при производстве цементных материалов будет незамечено.

Далее, замедление времени схватывания путем использования карбоксилатных диспергаторов не всегда можно преодолеть добавлением ускорителей схватывания. Добавление ускорителей схватывания к смеси снижает время схватывания, но также вызывает образование кристаллов дигидрата до того, как суспензия покинет смеситель, приводя в результате к преждевременному загустеванию и пониженной текучести суспензии. Таким образом использование ускорителей схватывания для того, чтобы преодолеть замедление схватывания, может противоречить цели добавления поликарбоксилатного диспергатора прежде всего для повышения текучести.

Было бы большим улучшением, если бы была разработана гипсовая суспензия, из которой мог бы изготавливаться гипсокартон, который не требовал бы больших затрат при сушке в печи или длительного времени сушки, и, более того, усовершенствованная суспензия, которая могла бы быстро сохнуть без увеличения времени схватывания, связанного с использованием карбоксилатных диспергаторов.

Сущность изобретения

Эта и другие потребности удовлетворяются настоящим изобретением улучшенных гипсовых суспензий и готового гипсокартона и способа их изготовления. Гипсовая суспензия включает воду, гидравлический компонент, включающий по меньшей мере 50% полугидрата сульфата кальция в расчете на массу гидравлического компонента и специфичный поликарбоксилатный диспергатор с двумя повторяющимися элементарными звеньями.

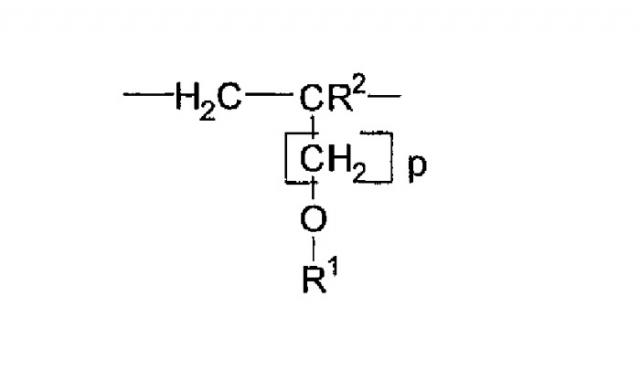

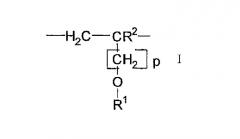

Поликарбоксилатный диспергатор представляет собой сополимер, который включает первое и второе повторяющиеся элементарные звенья, где указанным первым повторяющимся элементарным звеном является повторяющееся элементарное звено монокарбоновой кислоты с олефиновой ненасыщенностью или ее эфира или соли, или повторяющееся элементарное звено сульфокислоты с олефиновой ненасыщенностью или ее соли, и указанным вторым повторяющимся элементарным звеном является звено общей формулы:

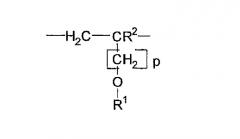

где R1 представлен фрагментом:

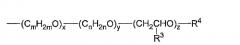

R2 представляет водород или алифатическую углеводородную группу С1-С5. R3 представляет незамещенную или замещенную арильную группу, предпочтительно фенил. R4 представляет водород или алифатическую углеводородную группу С1-С20, циклоалифатическую углеводородную группу С5-С8, замещенную или незамещенную арильную группу С6-С14, или группу, соответствующую формуле:

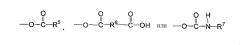

R5 и R7 независимо друг от друга представляют алкильную, арильную, аралкильную или алкиларильную группу, и R6 является двухвалентной алкильной, арильной, аралкильной или алкиларильной группой, p имеет значения от 0 до 3, включительно, m и n являются, независимо, целыми числами от 2 до 4, включительно, x и y являются, независимо, целыми числами от 55 до 350 включительно. Величина z имеет значение от 0 до 200 включительно.

Второй аспект данного изобретения представляет гипсовую панель, которая включает сердцевинный слой дигидрата сульфата кальция и диспергатор, описанный выше.

Гипсовая суспензия по данному изобретению, способ ее изготовления и изготовленная из нее гипсовая панель приводят в результате к снижению затрат на расход топлива для печей. Меньше воды требуется удалять из пор гипсового продукта, что делает возможным снижение температуры печи или времени, которое продукт проводит в печи. Ископаемое топливо экономится и тем самым может быть достигнуто снижение расходов.

Используемый в данном изобретении диспергатор является также менее медленно действующим, чем другие поликарбоксилатные диспергаторы для такой же текучести. Это уменьшает потребность в ускорителях схватывания и в связанных с ними затратах. Это также позволяет дополнительно снизить отношение воды к штукатурному гипсу в гипсовой панели до того, как прочность непрокаленного материала продукта станет достаточной для продолжения изготовления.

Подробное описание изобретения

Гипсовую суспензию готовят из полугидрата сульфата кальция, воды и специфичного диспергатора с двумя повторяющимися элементарными звеньями. Диспергатор включает повторяющееся элементарное звено карбоновой кислоты и повторяющееся элементарное звено алкенилполиэфиргликоля.

Гидравлический материал включает любой полугидрат сульфата кальция, известный так же как штукатурный гипс или обожженный гипс, в количестве по меньшей мере 50%. Предпочтительно количество полугидрата сульфата кальция составляет по меньшей мере 75%, по меньшей мере 80% или по меньшей мере 85% штукатурного гипса. Во многих рецептурах гипсокартона практически весь гидравлический материал представляет собой полугидрат сульфата кальция. Может быть использована любая форма обожженного гипса, включая, но не ограничиваясь этим, альфа- или бета-штукатурный гипс. Предполагается также использование ангидрита сульфата кальция, синтетического гипса или грубо измельченного природного гипса, хотя, предпочтительно, в малых количествах, меньше 20%. Другие гидравлические материалы, включая цемент и летучую золу, необязательно включаются в суспензию.

Хотя любой штукатурный гипс благоприятен для данного изобретения, штукатурные гипсы из разных источников включают различные количества и типы солей и примесей. Суспензия по данному изобретению менее эффективна, когда полугидрат сульфата кальция имеет относительно высокие концентрации естественно встречающихся солей. Штукатурные гипсы с низким содержанием солей определены как гипсы, содержащие менее 300 ч/млн растворимых солей. Штукатурные гипсы с высоким содержанием солей включают гипсы, содержащие по меньшей мере 600 ч/млн растворимых солей. Гипсовые отложения из Southard, OK, Little Narrows, Nova Scotia, Fort Dodge, IA, Sweetwater, TX, Plaster City, CA и многих других мест отвечают этому предпочтению.

Диспергатор, используемый в суспензии, включает два повторяющихся элементарных звена.

Первым повторяющимся элементарным звеном является повторяющееся элементарное звено монокарбоновой кислоты с олефиновой ненасыщенностью или ее эфира или соли, или повторяющееся элементарное звено сульфонилкислоты с олефиновой ненасыщенностью или ее соли. Примерами первого повторяющегося звена являются акриловая кислота, метакриловая кислота, кротоновая кислота, изокротоновая кислота, аллилсульфоновая кислота и винилсульфоновая кислота. Моно- или двухвалентные соли являются пригодными вместо водорода кислотной группы. Водород также может быть заменен углеводородной группой, чтобы образовать эфир. Предпочтительные повторяющиеся элементарные звенья включают акриловую кислоту или метакриловую кислоту.

Второе повторяющееся элементарное звено удовлетворяет формуле I:

и R1 является производным от ненасыщенной (поли)алкиленгликольэфирной группы согласно формуле II:

Обращаясь к формулам I и II, алкенильное повторяющееся элементарное звено необязательно включает алкильную группу С1-С3 между полимерной цепью и эфирным мостиком. Величина p представляет целое число от 0 до 3, включительно. Предпочтительно p представляет 0 или 1. R2 представляет или атом водорода, или алифатическую углеводородную группу С1-С5, которая может быть линейной, разветвленной, насыщенной или ненасыщенной. R3 представляет незамещенную или замещенную арильную группу, предпочтительно фенил. Примеры предпочтительных повторяющихся элементарных звеньев включают акриловую кислоту и метакриловую кислоту.

Полиэфирная группа формулы II содержит множественные алкильные группы С2-С4, включающие по меньшей мере две алкильные группы, связанные атомами кислорода. m и n являются, независимо, целыми числами от 2 до 4, включительно, предпочтительно по меньшей мере одно из m и n равно 2; x и y являются, независимо, целыми числами от 55 до 350, включительно. R4 представляет водород или алифатическую углеводородную группу С1-С20, циклоалифатическую углеводородную группу С5-С8, замещенную арильную группу С6-С14, или группу, соответствующую по меньшей мере одной из формул III(a), III(b) и III(c):

В приведенных выше формулах R5 и R7 независимо друг от друга представляют алкильную, арильную, аралкильную или алкиларильную группу. R6 является двухвалентной алкильной, арильной, аралкильной или алкиларильной группой.

Особо используемый диспергатор этой группы, называемый "диспергатором типа РСЕ211", обозначен как "РСЕ211" (далее здесь как "211"). Другие полимеры этого ряда, известные как используемые в гипсокартоне, включают РСЕ111. Этот класс полимеров и то, как изготавливать, дополнительно описано в патентной заявке США серийный №11/152.678, озаглавленной "Полиэфирсодержащие сополимеры", поданной 14 июня 2005 г. и включенной настоящей ссылкой.

Молекулярная масса диспергатора предпочтительно составляет от примерно 20000 до примерно 60000 дальтон. Неожиданно было найдено, что диспергаторы с более низкой молекулярной массой вызывают меньшее замедление времени схватывания, чем диспергаторы, имеющие молекулярную массу выше 60000 дальтон. Как правило, большая длина боковых цепей, которая приводит к увеличению общей молекулярной массы, обеспечивает лучшую диспергируемость. Однако испытания с гипсом показывают, что эффективность диспергатора снижается при молекулярной массе выше 60000 дальтон.

Многие полимеры могут быть изготовлены с теми же самыми повторяющимися элементарными звеньями, используя различные их распределения. Отношение кислотосодержащих повторяющихся элементарных звеньев к полиэфирсодержащему повторяющемуся элементарному звену непосредственно связано с плотностью заряда. Предпочтительно плотность заряда сополимера находится в интервале от примерно 300 до примерно 3000 мк-экв. заряда на 1 г сополимера. Было найдено, что наиболее эффективный диспергатор, испытанный для восстановления воды в этом классе диспергаторов, MELFLUX 2615F, имеет наивысшую плотность заряда. Диспергаторы MELFLUX производятся Degussa Construction Polymers, GmbH, Trostberg, Germany и продаются в США фирмой Degussa Corporation, Kennesaw, GA, далее здесь "Degussa". (MELFLUX является зарегистрированной торговой маркой компании Degussa Construction Polymers, GmbH.)

Однако было также найдено, что повышение плотности заряда дополнительно приводит к увеличению замедляющего воздействия диспергатора. Диспергаторы с низкой плотностью заряда, такие как MELFLUX 3500L, замедляют время затвердевания меньше, чем диспергатор MELFLUX 2651F, который имеет высокую плотность заряда. Поскольку замедление времени схватывания возрастает с увеличением эффективности, достигнутой с диспергаторами с высокой плотностью заряда, изготовление суспензии с низким количеством воды, хорошей текучестью и разумным временем схватывания требует поддерживать плотность заряда в среднем интервале. Более предпочтительно плотность заряда сополимера находится интервале от примерно 600 до примерно 2000 мк-экв. заряда/г сополимера.

Этот диспергатор особенно хорошо подходит для использования с гипсом. Хотя и не желая быть связанными с теорией, можно считать, что кислотные повторяющиеся элементарные звенья связаны с кристаллами полугидрата, в то время как длинные полиэфирные цепи второго повторяющегося элементарного звена на главной цепи молекулы осуществляют функцию диспергирования. Уравновешивание длины эфирных цепей, общей молекулярной массы и плотности заряда является важным фактором при разработке диспергатора для гипса. Поскольку он является менее замедляющим, чем другие диспергаторы, он является менее вредным для процесса изготовления гипсовых изделий. Диспергатор используется в любом эффективном количестве. В значительной степени выбранное количество диспергатора зависит от желаемой текучести суспензии. Когда количество воды уменьшается, требуется больше диспергатора, чтобы поддержать постоянную текучесть суспензии. Предпочтительно диспергатор используют в количествах от примерно 0,01% до примерно 0,5% в расчете на массу сухого штукатурного гипса. Более предпочтительно диспергатор используют в количествах от примерно 0,05% до примерно 0,2% на такой же основе. При отмеривании жидкого диспергатора рассчитывая дозу диспергатора, принимают во внимание только твердый полимер, а воду в диспергаторе учитывают при расчете отношения вода/гипс. Этот диспергатор позволяет разработать высокоскоростной процесс изготовления гипсокартона, где щит затвердевает по меньшей мере на 50% за пять минут. Даже в отсутствии ускорителей по меньшей мере 50%-ное затвердевание достигается в пределах десяти минут.

Другим фактором, который может быть важным при выборе концентрации диспергатора является связь с облицовочным материалом. Некоторые сорта бумаги требуют дополнительного компонента для того, чтобы получить удовлетворительное сцепление при высоких дозах диспергатора. Используются различные связующие системы, такие как поливиниловый спирт. Другим методом, который помогает в связывании бумаги, является нанесение ускорителя схватывания, такого как квасцы, в бумагу со скоростью осаждения суспензии на облицовочный материал.

Полимеризацию повторяющихся элементарных звеньев для приготовления сополимерного диспергатора проводят любым способом, известным специалистам. Предпочтительные способы полимеризации описаны в патентной заявке США серийный №11/152.678, озаглавленной "Polyether-Containing Copolymer", поданной 14 июня 2005 г, ранее введенной ссылкой.

Воду добавляют в суспензию в любом количестве, которое делает суспензию текучей. Количество воды, которое должно быть добавлено, сильно варьируется в соответствии с применением, для которого она используется, конкретно используемому диспергатору, свойствам штукатурного гипса и используемым добавкам. Отношение воды к гипсу ("ОВГ") в гипсокартоне предпочтительно составляет от примерно 0,1 до примерно 0,8 в расчете на массу сухого штукатурного гипса. Обычно предпочтительным является ОВГ от примерно 0,2 до примерно 0,6. Композиции для покрытия полов предпочтительно используют ОВГ от примерно 0,17 до примерно 0,45, предпочтительно от примерно 0,17 до примерно 0,34. ОВГ может быть понижено до 0,1 или менее в лабораторных испытаниях, основанных на умеренном добавлении диспергаторов типа РСЕ211.

Вода, используемая для приготовления суспензии, должна быть настолько чистой, насколько это практически возможно для лучшего контроля свойств и суспензии и затвердевшего гипсового раствора. Хорошо известно, что соли и органические соединения модифицируют время отверждения, широко варьируясь от ускорителей до ингибиторов затвердевания. Некоторые примеси приводят к нерегулярностям в структуре, такой как блокированная матрица кристаллических форм дигидрата, снижая прочность затвердевшего продукта. Следовательно, прочность и консистенция продукта улучшаются при использовании воды, настолько свободной от загрязнений, насколько это целесообразно.

Гипсовая суспензия также, необязательно, включает один или несколько модификаторов, которые улучшают способность поликарбоксилатного диспергатора разжижать суспензию, тем самым повышая ее эффективность. Используемый здесь диспергатор с двумя повторяющимися элементарными звеньями особенно восприимчив к воздействию модификаторов. Предпочтительные модификаторы включают цемент, известь, известную так же, как негашеная известь или оксид кальция, гашеную известь, известную так же, как гидроксид кальция, кальцинированную соду, известную так же, как карбонат натрия, и другие карбонаты, силикаты, фосфонаты и фосфаты. Доза модификаторов составляет от 0,05% до примерно 1% в зависимости от используемого модификатора и цели, с которой его использовали. Когда используют модификатор, эффективность диспергатора повышается, достигая нового уровня разжижения, или становится возможным снизить количество поликарбоксилатного диспергатора, чтобы понизить затраты на поликарбоксилат. Дополнительную информацию о модификаторах и их использовании можно найти в патентной заявке США, серийный №11/152.317, озаглавленной "Модификаторы для Поликарбонатных Диспергаторов", ранее введенной ссылкой.

Было обнаружено, что модификаторы менее эффективны, когда их добавляют в суспензию после того, как диспергатор контактирует с обожженным гипсом. Предпочтительно модификаторы и диспергатор вводят в воду в смеситель до добавления полугидрата. Если и модификатор, и диспергатор находятся в сухой форме, они могут быть предварительно смешаны друг с другом и добавлены вместе со штукатурным гипсом. Такая последовательность добавления дает большее повышение эффективности диспергатора. Способ добавления диспергаторов и модификаторов в гипсовую композицию описан более подробно в одновременно рассматриваемой патентной заявке США серийный №11/152.322, озаглавленной "Method of Making a Gypsum slurry with Modifiers and Dispersants", ранее введенной ссылкой.

Дополнительные добавки также вводят к суспензии, добавки определяются конкретными приложениями, в которых будет использоваться гипсовая суспензия, и являются известными. Замедлители отверждения (до примерно 2 фунтов/тыс. фут2 (9,8 г/м2)) или сухие ускорители (до примерно 35 фунт/тыс. фут2 (170 г/м2)) добавляют для того, чтобы модифицировать скорость, при которой происходит реакция гидратации. "CSA" является ускорителем затвердевания, включающий 95% дигидрата сульфата кальция, размолотого совместно с 5% сахара, и нагретый до 250°F (121°С) для того, чтобы карамелизировать сахар. CSA поставляется с завода USG Corporation, Southard, OK и изготавливается согласно патенту США 3573947, введенному настоящей ссылкой. Сульфат калия является другим предпочтительным ускорителем. HRA представляет собой дигидрат сульфата кальция, свежеразмолотый с сахаром в соотношении от примерно 5 до 25 фунтов сахара на 100 фунтов дигидрата сульфата кальция. Он подробно описан в патенте США 2078199, введенном настоящей ссылкой. Оба из них являются предпочтительными ускорителями.

Другой ускоритель, известный как ускоритель затвердевания влажного гипса или УВГ, также является предпочтительным ускорителем. Описание использования и способ изготовления ускорителя влажного гипса описаны в патенте США 6409825, введенном настоящей ссылкой. Этот ускоритель включает по меньшей мере одну добавку, выбранную из группы, состоящей из органического фосфониевого соединения, фосфатсодержащего соединения или их смесей. Этот конкретный ускоритель проявляет значительную долговечность и сохраняет свою эффективность на протяжении времени, в течение которого ускоритель влажного гипса может быть изготовлен, сохранен и даже перевезен на большие расстояния перед использованием. Ускоритель влажного гипса используют в количествах от примерно 5 до примерно 80 фунтов на тысячу квадратных футов (от 24,3 до 390 г/м2) готовой панели.

В некоторых осуществлениях изобретения в гипсовую суспензию включены добавки для модификации одного или нескольких свойств конечного продукта. Добавки используют таким образом и в таких количествах, которые известны в технике. Концентрации приведены в количествах на 1000 квадратных футов готовых облицовочных панелей. Крахмалы использовались в количествах от примерно 3 до примерно 20 фунт/тыс. фт2 (от 14,6 до 97,6 г/м2) для того, чтобы повысить сцепление бумаги и прочность продукта. Стекловолокно, необязательно, добавляют в суспензию в количествах по меньшей мере 11 фунт/тыс. фт2 (54 г/м2). В суспензию также добавляют до 15 фунт/тыс. фт2 (73,2 г/м2) бумажных волокон. Восковые эмульсии добавляют в гипсовую суспензию в количествах до 90 фунт/тыс. фт2 (0,4 кг/м2), чтобы улучшить водостойкость конечной гипсокартонной панели.

В осуществлениях изобретения, которые применяют вспенивающий агент, чтобы получить пустоты в затвердевшем гипсосодержащем изделии для обеспечения большей легкости, может быть применен любой из обычных вспенивающих агентов, известных как могущие быть использованы при изготовлении вспененных затвердевших гипсовых изделий. Многие такие вспенивающие агенты хорошо известны и легко доступны на рынке, например линия мыл HYONIC от Geo Specialty Chemicals, Ambler, PA. Пены и предпочтительный способ вспенивать гипсовые изделия описаны в патенте США 5683635, включенном настоящей ссылкой. Если в изделие вводят пену, поликарбоксилатный диспергатор, необязательно, распределяют между отмеренной водой и водой пены, или используют два разных диспергатора в отмеренной воде и воде пены до их добавления к полугидрату сульфата кальция. Этот способ описан в одновременно рассматриваемой патентной заявке США, серийный №11/152.404, озаглавленной "Эффективное использование диспергаторов в гипсокартоне, содержащем пеку", ранее введенном ссылкой.

Триметафосфатное соединение добавляют в гипсовую суспензию в некоторых осуществлениях, чтобы улучшить прочность изделия и повысить устойчивость затвердевшего гипса против провисания. Предпочтительно концентрация триметафосфатного соединения составляет от примерно 0,07% до примерно 2,0% в расчете на массу обожженного гипса. Гипсовые композиции, включающие триметафосфатные соединения, описаны в патентах США 6342284 и 6632550, оба из которых введены настоящей ссылкой. Примеры триметафосфатных солей включают натриевые, калиевые или литиевые соли триметафосфата, такие как те, которые доступны от Astaris, LLC, St. Louis, MO. Должна быть проявлена осторожность при использовании триметафосфата с известью или другими модификаторами, которые повышают рН суспензии. При рН выше примерно 9,5 метафосфат теряет свою способность упрочнять изделие и суспензия становится сильно заторможенной.

Другими потенциальными добавками к гипсокартону являются биоциды для уменьшения роста плесени, милдью или грибка. В зависимости от выбранного биоцида и предназначенного использования гипсокартона биоцид может быть добавлен в покрытие, в гипсовую сердцевину или в оба. Примеры биоцидов включают борную кислоту, пиритионовые соли и соли меди. Биоциды могут быть добавлены или в покрытие, или в гипсовую сердцевину. Биоциды, когда их используют, используют в покрытиях в количествах меньше 500 ч/млн.

В дополнение, гипсовая композиция может, необязательно, включать крахмал, такой как предварительно желатинизированный крахмал или кислотно модифицированный крахмал. Включение предварительно желатинизированного крахмала повышает прочность отвержденной и высушенной гипсовой отливки и минимизирует или устраняет риск деламинирования бумаги в условиях повышенной влажности (например, что касается повышенных отношений воды к обожженному гипсу). Рядовой специалист в данной области должен знать способы предварительного желатинирования сырого крахмала, таких как варка сырого крахмала в воде при температурах по меньшей мере около 185°F (85°C), или другие способы. Подходящие примеры предварительно желатинизированного крахмала включают, но не ограничиваются этим, крахмал PCF 1000, производимый Lauhoff Grain Company, и крахмалы AMERICOR 818 и HQM PREGEL, оба выпускаемые в продажу Archer Daniels Midland Company. Предварительно желатинизированный крахмал, если он включен, присутствует в любом подходящем количестве. Например, предварительно желатинизированный крахмал, если он включен, может быть добавлен в смесь, используемую для образования отверждаемой гипсовой композиции, таким образом, что он присутствует в количестве от примерно 0,6 до примерно 10% от массы отверждаемой гипсовой композиции. Такие крахмалы, как USG95 (United States Cypsum Company, Chicago) также, необязательно, добавляют для прочности сердцевины.

При работе гипс движется на конвейере по направлению к смесителю. Перед входом в смеситель к измельченному в порошок гипсу добавляют добавки, такие как сухие ускорители затвердевания. Некоторые добавки вводят напрямую в смеситель по отдельной линии. В описанных ниже примерах, используя этот способ, добавляли триметафосфат. Другие добавки также могут быть введены в воду. Это особенно удобно, когда добавки находятся в жидкой форме. Для большинства добавок нет критического режима ввода добавки в суспензию и они могут быть введены с использованием любого оборудования или способа, который является удобным.

Однако, когда используют диспергатор по данному изобретению, важно добавлять диспергатор в воду до добавления штукатурного гипса. Отмеренную воду или воду для подпитки добавляют в смеситель в количествах, необходимых для того, чтобы обеспечить намеченное отношение воды к гипсу, когда будет учтена вода из других источников.

Другие известные добавки могут быть использованы, если требуется, для модификации специфичных свойств продукта. Сахара, такие как декстроза, используют для улучшения скрепления бумаги на концах панелей. Эмульсии воска или полисилоксанов используют для водостойкости. Если требуется жесткость, обычно добавляют борную кислоту. Огнестойкость может быть усилена добавлением вермикулита. Эти и другие известные добавки используются в рецептурах представленных суспензии и гипсокартона.

ПРИМЕР 1

Были проведены испытания для определения влияния добавления карбоната калия на два разных диспергатора. В каждом из следующих образцов гипсовую суспензию готовили из 400 г штукатурного гипса от Stouthard, OK, 180 г воды и 0,2% диспергатора в расчете на сухую массу штукатурного гипса. Диспергатор 211 был изготовлен согласно препаративному примеру 3 патентной заявки США серийный №11/152.678, поданной 14 июня 2005 г., и серийный №11/ххх.ххх (ссылка патентного поверенного DCP3), обе озаглавленные "Полиэфирсодержащие Сополимеры" и введенные настоящей ссылкой. Тип диспергатора и количество карбоната калия показаны в таблице I ниже вместе с результатами испытаний на размер лепешки и скорость затвердевания.

| Таблица I | |||

| Диспергатор | Карбонат калия, г | Размер лепешки, см | Время затвердевания |

| 211 | 0,6 | 30,3 | 6:00 |

| 211 | 0,6 | 19,8 | 2:05 |

| MELFLUX 2500L | 0,6 | 26,0 | 10:30 |

| MELFLUX 2500L | 0,0 | 15,5 | 2:35 |

Как видно из данных таблицы I, диспергатор с двумя повторяющимися элементарными звеньями по данному изобретению, 211, показывает пониженное время затвердевания и при добавлении, и без добавления модификатора, карбоната калия по сравнению с ранее известным диспергатором MELFLUX 2500L. Этот пример также демонстрирует влияние модификатора карбоната калия на каждый из этих диспергаторов. Отметим, что при такой же концентрации диспергатор 211 намного лучше откликается на модификатор, давая больший размер лепешки, что указывает на более хорошее диспергирующее действие, но при уменьшении времени затвердевания.

ПРИМЕР 2

Предпочтительный диспергатор 211 испытывали с различными модификаторами, чтобы определить повышение эффективности. Испытывали тетранатрийфосфат (ТНФ), тетранатрийпирофосфат (ТНПФ) и карбонат натрия (кальцинированную соду) реактивного качества. Испытывали также DEQUEST 2006, пентанатриевую соль аминотри(метиленфосфониевой кислоты), доступную от Solutia Inc., St. Louis, MO.

Для всех испытывавшихся образцов отношение воды к штукатурному гипсу составляло 0,5, и добавляли 0,66% мас. ускорителя затвердевания влажного гипса (УВГ) в расчете на массу сухого штукатурного гипса. Контрольный обр