Интегрированная переработка метанола в олефины

Иллюстрации

Показать всеИзобретение относится к способу получения легких олефинов, который включает следующие стадии: (а) контактирование метанолсодержащего сырья (12), где содержание метанола в сырье составляет 65-100% вес., в реакционной зоне конверсии метанола (14) с катализатором в условиях процесса, которые эффективны для получения потока, выходящего из реакционной зоны (16) конверсии метанола, содержащего диметиловый эфир и воду, при этом эффективные условия включают температуру в интервале 200-300°С, давление в интервале 200-1500 кПа и массовую объемную скорость подачи в интервале 2-15 ч-1; (b) удаление по меньшей мере части воды из потока, выходящего из реакционной зоны конверсии метанола, с образованием первого технологического потока (22), содержащего диметиловый эфир и имеющего пониженное содержание воды; (с) контактирование сырья, содержащего по меньшей мере часть первого технологического потока, в реакционной зоне (26) конверсии кислородсодержащих соединений с катализатором конверсии кислородсодержащих соединений в условиях процесса, которые эффективны для превращения по меньшей мере части сырья в поток (30) продуктов превращения кислородсодержащих соединений, содержащий легкие олефины, содержащие С2 и С3 олефины, и тяжелые олефины, содержащие С4+ олефины, причем эффективные условия конверсии кислородсодержащих соединений включают давление процесса по меньшей мере 240 кПа (абс) и температуру в интервале 200-700°С; (d) взаимодействие по меньшей мере части (44) тяжелых олефинов из потока продуктов превращения кислородсодержащих соединений в зоне (46) превращения тяжелых олефинов с образованием потока (50), выходящего из зоны превращения тяжелых олефинов и содержащего дополнительное количество легких олефинов, где зона превращения тяжелых олефинов является или зоной процесса крекинга олефинов, или зоной процесса метатезиса олефинов; и (е) извлечение по меньшей мере части дополнительных легких олефинов из потока, выходящего из зоны превращения тяжелых олефинов, в котором общее количество олефинов включает дополнительное количество легких олефинов стадии (е) и в котором содержание пропилена в общем количестве легких олефинов выше, чем в способе, который не включает стадии (а) и (b) и использует метанолсодержащее сырье на стадии (с). Также изобретение относится к устройству для осуществления указанного способа. Настоящее изобретение позволяет увеличить относительное количество получаемых легких олефинов. 2 н. и 7 з.п. ф-лы, 4 ил., 1 табл.

Реферат

Область техники, к которой относится изобретение

Изобретение относится, главным образом, к конверсии кислородсодержащих соединений в олефины, более конкретно в легкие олефины, с использованием интегрированной переработки.

Предшествующий уровень техники

Во всем мире нефтехимическая промышленность занимается, главным образом, производством легких олефиновых соединений и их последующим применением в производстве многочисленных важных химических продуктов. Указанное производство и применение легких олефиновых соединений может включать различные хорошо известные химические реакции, включающие, например, реакции полимеризации, олигомеризации и алкилирования. Легкие олефины обобщенно включают в себя этилен, пропилен и их смеси. Эти легкие олефины представляют собой существенные структурные единицы для современной нефтехимической и химической промышленности. В настоящее время основным источником этих соединений на нефтеперерабатывающих заводах является процесс крекинга нефтяного сырья с водяным паром. По различным причинам, в том числе географическим, экономическим, политическим, и по соображениям ограниченного предложения в этой области проведен длительный поиск альтернативных нефти источников для массового производства исходных материалов, которые необходимы для удовлетворения спроса на указанные легкие олефиновые соединения.

Поиск альтернативных материалов для производства легких олефинов привел к использованию кислородсодержащих соединений, таких как спирты, более конкретно к использованию метанола, этанола и высших спиртов или их производных или других кислородсодержащих соединений, таких как, например, диметиловый эфир, диэтиловый эфир и др. Известно, что молекулярные сита, такие как микропористые кристаллические цеолиты и нецеолитные катализаторы, в частности силикоалюмофосфаты (SAPO), облегчают превращение кислородсодержащих соединений в смеси углеводородов, особенно в углеводородные смеси, главным образом, состоящие из легких олефинов.

Такая переработка, при которой кислородсодержащее сырье представляет собой, главным образом, метанол или смеси метанола и воды (в том числе сырой метанол), обычно приводит к образованию существенного количества воды в условиях необходимого превращения таких видов сырья в легкие олефины. Например, при такой переработке обычно выделяется 2 моля воды на моль образовавшегося этилена и выделяется 3 моля воды на моль образовавшегося пропилена. В присутствии таких относительно больших количеств воды может существенно увеличиться возможность гидротермального повреждения катализатора превращения кислородсодержащих соединений. Более того, в присутствии таких относительно больших количеств воды значительно возрастает объемная скорость потока из реактора, что приводит к необходимости использования емкостей большого размера и сопутствующего оборудования для обработки и эксплуатации.

В патенте US 5714662, Vora и др., описание которого полностью включено в настоящее изобретение посредством ссылки, раскрыт способ получения легких олефинов из потока углеводородного газа с использованием комбинации риформинга, получения кислородсодержащих соединений и их превращения, в котором поток сырого метанола (образовавшийся при получении кислородсодержащих соединений и содержащий метанол, легкие фракции и более тяжелые спирты) подают непосредственно в зону конверсии кислородсодержащих соединений с целью получения легких олефинов.

Хотя такая технология доказала свою эффективность при получении олефинов, проводится дальнейший поиск желательных усовершенствований процесса. Например, существует постоянная потребность и спрос на уменьшение размера и, следовательно, стоимости необходимых реакционных аппаратов. Кроме того, существует постоянная потребность и спрос на технологические схемы и компоновки способа, которые обеспечивают простое манипулирование и управление теплотой реакции, а также побочным продуктом - водой, образующейся при такой переработке. Более того, существует постоянная потребность и спрос на технологические схемы и компоновки способа, которые приводят к увеличению относительного количества полученных легких олефинов.

Краткое изложение изобретения

Основная цель настоящего изобретения состоит в разработке усовершенствованной технологической схемы и компоновки способа получения олефинов, особенно легких олефинов.

Более конкретной целью изобретения является преодоление одной или нескольких проблем, описанных выше.

Основная цель изобретения может быть достигнута, по меньшей мере, частично с помощью конкретных способов получения легких олефинов. В соответствии с одним предпочтительным вариантом осуществления предложен способ получения легких олефинов, который включает контактирование метанолсодержащего сырья в реакционной зоне конверсии метанола с катализатором в условиях процесса, при которых метанол эффективно превращается в реакционной зоне с образованием отходящего потока, содержащего диметиловый эфир и воду. По меньшей мере, часть воды удаляют из потока, выходящего из реакционной зоны конверсии метанола, чтобы получить первый технологический поток, содержащий диметиловый эфир, имеющий пониженное содержание воды. Сырье, содержащее, по меньшей мере, часть первого технологического потока, контактирует в реакционной зоне конверсии кислородсодержащих соединений с катализатором превращения кислородсодержащих соединений в условиях процесса превращения кислородсодержащих соединений, которые включают давление в реакционной зоне конверсии кислородсодержащих соединений, по меньшей мере, 240 кПа (абс.), с целью эффективного превращения, по меньшей мере, части сырья в поток продуктов превращения кислородсодержащих соединений, содержащий легкие олефины и тяжелые олефины. По меньшей мере, часть потока продуктов превращения кислородсодержащих соединений с тяжелыми олефинами подвергают переработке в зоне конверсии тяжелых олефинов с образованием потока, выходящего из зоны конверсии тяжелых олефинов и содержащего дополнительное количество легких олефинов. В дальнейшем, по меньшей мере, часть дополнительных легких олефинов извлекают из потока, выходящего из зоны конверсии тяжелых олефинов.

Обычно в процессах известного уровня техники не удается обеспечить технологические схемы и устройства для производства олефинов и, более конкретно, для производства легких олефинов из кислородсодержащего сырья, которые были бы настолько простыми, интенсивными и/или эффективными, как это желательно. Более конкретно, в уровне техники не рассматривались такие технологические схемы и устройства, которые направлены на решение проблем, связанных с образованием побочной воды, получением легких олефинов с желательно повышенным отношением пропилена к этилену и повышенной эффективностью по углероду в производстве легких олефинов по возможности простым, интенсивным и/или эффективным способом.

Способ получения легких олефинов в соответствии с другим вариантом осуществления включает контактирование метанолсодержащего сырья в реакционной зоне превращения метанола с катализатором и в условиях процесса, при которых метанол эффективно превращается в реакционной зоне с образованием отходящего потока, содержащего диметиловый эфир и воду. По меньшей мере, часть воды удаляют из потока, выходящего из реакционной зоны конверсии метанола, чтобы получить первый технологический поток, содержащий диметиловый эфир и имеющий пониженное содержание воды. Сырье, содержащее, по меньшей мере, часть первого технологического потока, затем может контактировать в реакционной зоне конверсии кислородсодержащих соединений с катализатором превращения кислородсодержащих соединений в условиях проведения реакции превращения оксигенатов, которые эффективны для превращения, по меньшей мере, части сырья в поток продуктов превращения кислородсодержащих соединений, содержащий легкие олефины и тяжелые олефины. Желательно, чтобы эти условия превращения кислородсодержащих соединений включали давление в реакционной зоне конверсии кислородсодержащих соединений в диапазоне, по меньшей мере, от 300 кПа до 450 кПа (абс.). По меньшей мере, часть потока продуктов превращения кислородсодержащих соединений с тяжелыми олефинами затем может быть переработана в зоне конверсии тяжелых олефинов с использованием, по меньшей мере, одного из процессов крекинга олефинов и метатезиса с образованием потока, выходящего из зоны конверсии тяжелых олефинов и содержащего дополнительное количество легких олефинов. В дальнейшем, по меньшей мере, часть дополнительных легких олефинов извлекают из потока, выходящего из зоны конверсии тяжелых олефинов.

Кроме того, предусмотрена система для производства легких олефинов. В соответствии с одним предпочтительным вариантом осуществления такая система включает реакционную зону превращения метанола для контактирования метанолсодержащего сырья с катализатором в условиях процесса, которые эффективны для получения потока, выходящего из реакционной зоны превращения метанола, содержащего диметиловый эфир и воду. Предусмотрен первый сепаратор. Этот первый сепаратор эффективно отделяет, по меньшей мере, часть воды из потока, выходящего из реакционной зоны превращения метанола, содержащего диметиловый эфир и имеющего пониженное содержание воды. Предусмотрена реакционная зона конверсии кислородсодержащих соединений для контактирования сырья, содержащего, по меньшей мере, часть первого технологического потока диметилового эфира из конверсии кислородсодержащих соединений, с катализатором в технологических условиях, включающих давление процесса, по меньшей мере, 240 кПа (абс.), которые эффективны для превращения, по меньшей мере, части сырья в поток продуктов превращения кислородсодержащих соединений, содержащий легкие олефины и тяжелые олефины. Кроме того, система включает реакционную зону конверсии тяжелых олефинов для превращения тяжелых олефинов в потоке продуктов превращения кислородсодержащих соединений с целью получения потока, выходящего из зоны конверсии тяжелых олефинов, содержащего дополнительное количество легких олефинов. Система дополнительно включает зону извлечения углеводородов для выделения, по меньшей мере, части дополнительных легких олефинов из потока, выходящего из зоны конверсии тяжелых олефинов.

Используемые в описании ссылки на "легкие олефины" следует понимать как относящиеся, главным образом, к С2 и С3 олефинам, то есть этилену и пропилену.

В контексте настоящего изобретения термин "тяжелые олефины" обобщенно относится к олефинам С4-С6.

Термин "кислородсодержащие соединения" означает углеводороды, которые содержат один или несколько атомов кислорода. Например, типичные кислородсодержащие соединения включают в себя спирты и простые эфиры.

Термин "оксид углерода" относится к диоксиду углерода и/или монооксиду углерода.

Ссылки на "Сх углеводороды" следует понимать как относящиеся к углеводородным молекулам, имеющим число атомов углерода, представленное нижним индексом "х". Аналогично, термин "поток, содержащий Сх," относится к потоку, который содержит Сх углеводороды. Термин "Сх+ углеводороды" относится к углеводородным молекулам, имеющим число атомов углерода, представленное нижним индексом "х", или больше. Например, "С4+ углеводороды" включают в себя углеводороды С4, С5 и углеводороды с большим числом атомов углерода. Термин "Сх- углеводороды" относится к углеводородным молекулам, имеющим число атомов углерода, представленное нижним индексом "х", или меньше. Например, "С4- углеводороды" включают в себя углеводороды С4, С3 и углеводороды с меньшим числом атомов углерода.

Термин "РД" колонна или зона относится к колонне или зоне реакционной дистилляции, которая обычно может служить для осуществления реакции и дистилляционной обработки в едином технологическом аппарате.

Другие цели и преимущества станут очевидны для специалистов в этой области техники из следующего подробного описания, рассматриваемого в сочетании с прилагаемыми формулой изобретения и чертежами.

Краткое описание чертежей

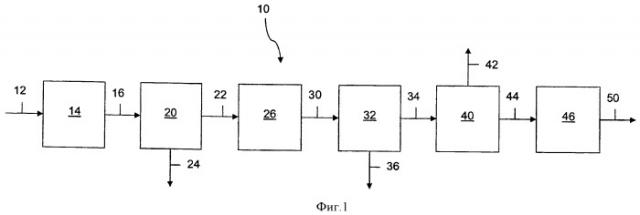

На фиг.1 представлена упрощенная принципиальная схема интегрированной системы для переработки кислородсодержащего сырья в олефины, особенно в легкие олефины, в соответствии с одним вариантом осуществления.

На фиг.2 представлена упрощенная принципиальная схема интегрированной системы для переработки кислородсодержащего сырья в олефины, особенно в легкие олефины, и показана система объединения зоны конверсии тяжелых олефинов в соответствии с одним вариантом осуществления.

На фиг.3 представлена упрощенная принципиальная схема интегрированной системы для переработки кислородсодержащего сырья в олефины, особенно в легкие олефины, и показана система объединения зоны конверсии тяжелых олефинов в соответствии с другим вариантом осуществления.

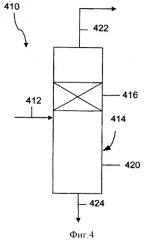

На фиг.4 представлена упрощенная принципиальная схема технологической модификации РД колонны или зоны в соответствии с одним предпочтительным вариантом осуществления.

Как могут признать и оценить специалисты в этой области техники, ознакомившись с рекомендациями настоящего изобретения, эти демонстрационные системы или схемы технологических потоков упрощены путем исключения различных обычных или традиционных деталей технологического оборудования, таких как некоторые теплообменники, системы технологического контроля, насосы, системы фракционирования и тому подобное. Также можно понять, что технологические потоки, приведенные на чертежах, могут быть модифицированы во многих аспектах, без отклонения от основного замысла настоящего изобретения.

Подробное описание изобретения

Кислородсодержащее сырье может быть превращено в легкие олефины в каталитическом процессе, причем более тяжелые углеводороды (например, С4+ углеводороды), образовавшиеся в ходе такой переработки, в дальнейшем могут быть переработаны с целью увеличения выхода легких олефинов (например, С2 и С3 олефинов), полученных или образовавшихся из этого сырья. В соответствии с предпочтительным вариантом осуществления метанолсодержащее сырье конвертируется, образуя диметиловый эфир (ДМЭ), который в свою очередь превращается, образуя смесь продуктов, содержащую легкие олефины и тяжелые олефины, при этом, по меньшей мере, часть тяжелых олефинов в дальнейшем превращается, образуя дополнительное количество легких олефиновых продуктов.

Фигура 1 схематически иллюстрирует интегрированную систему, которая обобщенно обозначена номером позиции 10, для переработки кислородсодержащего сырья в олефины, особенно в легкие олефины, в соответствии с одним вариантом осуществления.

Более конкретно, метанолсодержащее сырье поступает по линии 12 в реакционную зону 14 конверсии метанола, в которой метанолсодержащее сырье контактирует с катализатором конверсии метанола в условиях процесса, эффективных для превращения метанолсодержащего сырья, с образованием отходящего потока конверсии метанола, содержащего диметиловый эфир и воду, по способу, известному из уровня техники.

Как могут признать специалисты в этой области техники, ознакомившись с рекомендациями настоящего изобретения, таким сырьем может быть технический метанол, неочищенный метанол или их любое сочетание. Неочищенный метанол может быть сырым продуктом из установки синтеза метанола. Специалисты в этой области техники, ознакомившись с рекомендациями настоящего изобретения, могут понять и признать, что с учетом таких факторов, как улучшение стабильности катализатора, могут быть предпочтительными варианты осуществления с использованием метанольного сырья повышенной чистоты. Таким образом, в этих вариантах осуществления подходящие виды сырья могут включать метанол или водно-метанольные смеси с возможным содержанием метанола в таком сырье между 65 и 100 мас.%, предпочтительным является содержание метанола между 80 и 100 мас.%, и в соответствии с одним предпочтительным вариантом содержание метанола находится между 95 и 100 мас.%.

Хотя условия такого процесса превращения метанола в диметиловый эфир могут изменяться, практически такой парофазный процесс обычно протекает при температуре в диапазоне от 200 до 300°С (причем температура от 240 до 260°С, например 250°С, является предпочтительной); под давлением в диапазоне от 200 до 1500 кПа (при этом давление в диапазоне от 400 до 700 кПа, например 500 кПа, является предпочтительным); и массовой объемной скорости подачи ("МОСП") в диапазоне от 2 до 15 ч-1 (при этом МОСП в диапазоне от 3 до 7 ч-1, например 5 ч-1, является предпочтительной). Практически, предпочтительной является степень превращения метанола в диметиловый эфир около 80 процентов или выше.

Поток, выходящий из реакционной зоны конверсии метанола, поступает по линии 16 в секцию сепаратора 20, который состоит из одного или нескольких блоков сепарации, которые известны из уровня техники, где из потока удаляется, по меньшей мере, часть воды, с образованием первого технологического потока, содержащего диметиловый эфир и имеющего пониженное содержание воды, по линии 22, и потока, состоящего, главным образом, из воды, одной или в сочетании с непревращенным метанолом, по линии 24. Можно признать, что может быть расположено соответствующее охлаждающее устройство (не показано) до секции сепаратора 20 с целью облегчения желательного выделения воды.

Например, такое желательное выделение воды может быть осуществлено в испарительной камере или, если желательно более полное выделение, в блоке сепарации дистилляционной колонны. Практически, обычно желательно удалять, по меньшей мере, 75 процентов или более предпочтительно, по меньшей мере, 90 процентов или больше образовавшейся воды.

Как могут признать и оценить специалисты в этой области техники, ознакомившись с рекомендациями настоящего изобретения, оставшийся непревращенный метанол может быть распределен или в дистиллятном потоке блока сепарации, или в кубовом потоке блока сепарации, или в обоих потоках для дальнейшей переработки, как описано в этом изобретении. Например, метанол в таком кубовом потоке блока сепарации, по желанию, может быть извлечен (например, с использованием отпарной колонны) и возвращен в реакционную зону 14 конверсии метанола.

Первый технологический поток или, по меньшей мере, его часть поступает или вводится по линии 22 в секцию 26 реактора конверсии кислородсодержащих соединений, где сырье контактирует с катализатором конверсии кислородсодержащих соединений в условиях процесса, которые эффективны для превращения, по меньшей мере, части сырья в поток продуктов превращения кислородсодержащих соединений, содержащий углеводороды топливного газа, легкие олефины и С4+углеводороды, в том числе некоторое количество тяжелых углеводородов, известным из уровня техники способом, таким как, например, с использованием реактора с флюидизированным слоем катализатора.

Условия процесса конверсии кислородсодержащих соединений, таких как диметиловый эфир, метанол и их комбинации, например, в легкие олефины известны специалистам в этой области техники. В соответствии с конкретными вариантами осуществления предпочтительные условия процесса включают температуру между 200 и 700°С, более предпочтительно между 300 и 600°С и наиболее предпочтительно между 400 и 550°С. Как могут признать специалисты в этой области техники, ознакомившись с рекомендациями настоящего изобретения, условия процесса обычно изменяются в зависимости от желательных продуктов. В полученных легких олефинах отношение этилена к пропилену может составлять между 0,5 и 2,0 и предпочтительно между 0,75 и 1,25. Если желательно более высокое отношение этилена к пропилену, тогда обычно используют более высокую температуру процесса, чем в случае, когда желательно пониженное отношение этилена к пропилену. Предпочтительной является температура сырья в диапазоне между 80 и 210°С. Более предпочтительной является температура сырья в диапазоне между 110 и 210°С. В соответствии с одним предпочтительным вариантом осуществления желательно поддерживать температуру ниже 210°С для того, чтобы исключить или свести к минимуму термическое разложение.

В соответствии с определенными предпочтительными вариантами особенно выгодно использовать условия процесса конверсии кислородсодержащих соединений, включающие давление процесса конверсии кислородсодержащих соединений, по меньшей мере, 240 кПа (абс.). В определенных предпочтительных вариантах конверсии кислородсодержащих соединений давление процесса находится в предпочтительном диапазоне, по меньшей мере, от 240 кПа до 580 кПа (абс.). Кроме того, в определенных предпочтительных вариантах конверсии кислородсодержащих соединений может быть предпочтительным давление процесса, по меньшей мере, 300 кПа (абс.) и такое как в диапазоне, по меньшей мере, от 300 кПа (абс.) до 450 кПа (абс). Специалисты в этой области техники, ознакомившись с рекомендациями настоящего изобретения, могут признать, что хотя такое рабочее давление выше того, что обычно используется в традиционных процессах конверсии кислородсодержащих соединений в олефины, особенно в процессе метанол-в-олефины (например, "МТО"), может быть достигнуто значительное уменьшение размера реактора (например, уменьшение размера реактора конверсии кислородсодержащих соединений). Например, с учетом отношения давлений между обычным режимом работы и работой при повышенном давлении согласно изобретению уменьшение размера реактора составляет, по меньшей мере, 20 процентов или больше, причем может быть достигнуто такое уменьшение размера реактора, как на 33 процента или больше, за счет такой работы при повышенном давлении.

Практически, в таких процессах конверсии кислородсодержащих соединений в олефины может быть достигнута степень превращения кислородсодержащих соединений, по меньшей мере, 90 процентов, предпочтительно, по меньшей мере, 95 процентов, и, по меньшей мере, в некоторых предпочтительных вариантах может быть достигнута степень превращения от 98 до 99 процентов или больше.

В секции 26 реактора конверсии кислородсодержащих соединений достигается или получается продукт конверсии кислородсодержащих соединений или отходящий поток, содержащий, главным образом, углеводороды топливного газа, легкие олефины, тяжелые олефины и другие С4+ углеводороды, а также побочный продукт - вода в линии 30. Отходящий поток процесса конверсии кислородсодержащих соединений или, по меньшей мере, его часть обрабатывают соответствующим образом, например с помощью закалки и компримирования в секции 32 для того, чтобы образовался сжатый поток продуктов превращения кислородсодержащих соединений в линии 34 и поток сточных вод в линии 36, который, например, может иметь малое содержание непревращенных спиртов, а также набольшие количества побочных кислородсодержащих соединений, такие как низкомолекулярные альдегиды и органические кислоты, которые могут быть соответственно обработаны и удалены или возвращены в технологический цикл.

Поток продуктов превращения кислородсодержащих соединений поступает по линии 34 в соответствующую систему концентрирования газа 40.

Системы концентрирования газа, например, используемые для обработки продуктов, образовавшихся в таком процессе конверсии кислородсодержащих соединений, хорошо известны специалистам в этой области техники и обычно не накладывают ограничений на более широкое практическое осуществление этого изобретения, как могут признать специалисты в этой области техники, ознакомившись с рекомендациями настоящего изобретения.

В системе 40 концентрирования газа желательно, чтобы поток продуктов превращения кислородсодержащих соединений в линии 34 полностью или частично обрабатывался с получением одного или нескольких целевых технологических потоков, которые включают один или несколько потоков топливного газа, поток этилена, поток пропилена, поток тяжелых олефинов и поток других С4+углеводородов. Специалисты в этой области техники, ознакомившись с рекомендациями настоящего изобретения, могут признать, что такие конкретные технологические потоки при желании могут быть использованы в специфических вариантах осуществления, которые описаны ниже. На фиг.1 упрощенно показан технологический поток в линии 42, который обычно содержит один или несколько материалов конечного продукта, и технологический поток в линии 44, который направляется на дальнейшую переработку согласно изобретению, как более подробно описано ниже.

Один или несколько технологических потоков, полученных в системе 40 концентрирования газа (в варианте осуществления на фиг.1 это технологический поток в линии 44), поступает в зону 46 превращения тяжелых олефинов, которая более конкретно описана ниже, при этом, по меньшей мере, часть такого технологического потока соответственно превращается с образованием потока, выходящего из зоны конверсии тяжелых олефинов, содержащего, по меньшей мере, дополнительное количество легких олефинов, который показан как технологический поток, выходящий по линии 50.

Специалисты в этой области техники, ознакомившись с рекомендациями настоящего изобретения, могут признать, что в интегрированной системе реакционной зоны конверсии метанола, в которой метанол можно при желании превратить в диметиловый эфир, с последующим удалением побочного продукта - воды, уменьшается объем потока через реактор, поэтому уменьшаются размеры реактора. Более того, такое удаление воды может благоприятно ослабить жесткость гидротермального режима в реакторе. Кроме того, интегрированная система такой реакционной зоны конверсии метанола может привести к желательному удалению значительной части теплоты реакции, таким образом, обеспечивается режим работы с пониженными требованиями к охлаждению (например, эксплуатация с удалением из реактора одного или нескольких охлаждающих аппаратов катализатора). К тому же, при желании могут быть сведены к минимуму или устранены возможные технологические недостатки, которые обусловлены возможным повышением селективности по тяжелым углеводородам, особенно по тяжелым олефинам, с помощью интегрированной системы соответствующей зоны превращения тяжелых олефинов согласно изобретению.

Специалисты в этой области техники, ознакомившись с рекомендациями настоящего изобретения, могут дополнительно отметить, что использование ДМЭ в качестве сырья для реактора установки конверсии кислородсодержащих соединений в олефины может обеспечить технологические преимущества по сравнению с использованием других кислородсодержащих соединений в качестве сырья, например, при пуске реактора конверсии кислородсодержащих соединений в олефины. Например, благодаря относительно низкой температуре кипения ДМЭ может быть введен в холодный реактор в виде газа без возможной конденсации и может быть использован в качестве нагревающей среды, чтобы повысить температуру реактора. Напротив, при более высокой температуре кипения кислородсодержащего сырья, такого как метанол, этанол и др., может потребоваться предварительное нагревание реактора с помощью какой-то другой нагревающей среды, чтобы избежать конденсации в реакторе. Специалисты в этой области техники могут признать и оценить значение предотвращения конденсации газа в системе с флюидизированным слоем и могут оценить преимущества упрощенной методики пуска с использованием ДМЭ в качестве сырьевого материала рассматриваемого процесса.

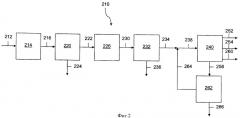

Для улучшения понимания предложенного технического решения обратимся к фиг.2, где схематически показана интегрированная система, которая обобщенно обозначена номером позиции 210, для переработки кислородсодержащего сырья в олефины, особенно в легкие олефины; кроме того, показана интегрированная система зоны превращения тяжелых олефинов согласно варианту осуществления изобретения.

В интегрированной системе 210, аналогичной интегрированной системе 10, описанной выше, метанолсодержащее сырье, такое как описано выше, поступает по линии 212 в реакционную зону конверсии метанола 214, в которой метанолсодержащее сырье контактирует с катализатором конверсии метанола в условиях процесса, которые эффективны для превращения метанолсодержащего сырья с целью получения потока, выходящего из реакционной зоны конверсии метанола, который содержит диметиловый эфир и воду.

Поток, выходящий из реакционной зоны конверсии метанола, поступает по линии 216 в секцию сепаратора 220, такой как описано выше, где из потока удаляется вода, с образованием первого технологического потока, содержащего диметиловый эфир и имеющего пониженное содержание воды в линии 222, и потока, состоящего, главным образом, из воды, одной или в сочетании с непревращенным метанолом, в линии 224.

Первый технологический поток или, по меньшей мере, его часть, поступает или вводится по линии 222 в секцию 226 реактора конверсии кислородсодержащих соединений, где сырье контактирует с катализатором конверсии кислородсодержащих соединений в условиях процесса, которые эффективны для превращения, по меньшей мере, части сырья в поток продуктов превращения кислородсодержащих соединений, содержащий углеводороды топливного газа, легкие олефины и С4+углеводороды, в том числе некоторое количество тяжелых углеводородов, известным из уровня техники способом, например с использованием реактора с флюидизированным слоем, такого как описанный выше.

В секции 226 реактора конверсии кислородсодержащих соединений образуется или получается продукт конверсии кислородсодержащих соединений или отходящий поток, обычно содержащий углеводороды топливного газа, легкие олефины, тяжелые олефины и другие С4+углеводороды, а также водный побочный продукт в линии 230. Отходящий поток процесса конверсии кислородсодержащих соединений или, по меньшей мере, его часть обрабатывают соответствующим образом, таким как с помощью закалки и компримирования в секции 232 для того, чтобы образовался сжатый поток продуктов превращения кислородсодержащих соединений в линии 234 и поток сточных вод в линии 236, как описано выше.

Поток продуктов превращения кислородсодержащих соединений может подаваться по линиям 234 и 238 и вводится в соответствующую систему концентрирования газа 240. В этой системе 240 концентрирования газа поток продуктов превращения кислородсодержащих соединений, целиком или частично, целесообразно обрабатывается, как описано выше, чтобы получить один или несколько желательных технологических потоков, которые включают в себя один или несколько из ряда: этиленовый поток, например, в линии 252, пропиленовый поток в линии 254, С4+углеводородный поток, включая С4 и С5 олефины, в линии 256 и один или несколько других технологических потоков, и которые могут включать в себя поток топливного газа, один или несколько парафиновых продувочных потоков и др., обобщенно представленных линией 260.

Поток С4+ углеводородов или его выбранная часть по линии 256 вводится в секцию 262 реактора крекинга олефинов, такой как, реактор с неподвижным слоем, который известен из уровня техники и в котором материалы указанного технологического потока контактируют с катализатором крекинга олефинов в условиях процесса, известных из уровня техники, которые эффективны для превращения содержащихся в этом потоке С4 и С5 олефинов в отходящий поток крекированных олефинов, содержащий легкие олефины в линии 264.

Показан продувочный поток в линии 266, с помощью которого более тяжелые материалы, такие как С4-С6 парафиновые соединения и тому подобное, по желанию можно отдуть из материалов потока, обрабатываемых в системе 210 способом, который известен из уровня техники. Как могут признать специалисты в этой области техники, ознакомившись с рекомендациями настоящего изобретения, обычно такие соединения плохо превращаются в реакторе крекинга олефинов. Следовательно, с помощью такой продувки можно избежать нежелательного накопления таких соединений в системе 210.

Отходящий поток крекированных олефинов по желанию может быть подан в линию 264 и в линию 238, как показано, и соответственно обрабатывается с помощью системы 240 концентрирования газа.

Как могут признать специалисты в этой области техники, ознакомившись с рекомендациями настоящего изобретения, такая интегрированная система зоны превращения тяжелых олефинов в виде реакционной зоны крекинга олефинов может, по меньшей мере, частично противодействовать повышению селективности в отношении тяжелых углеводородов, вызванному повышенным рабочим давлением.

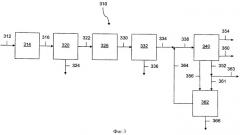

На фиг.3 приведена схематическая иллюстрация интегрированной системы, которая обобщенно обозначена номером позиции 310, для переработки кислородсодержащего сырья в олефины, особенно в легкие олефины, и показана интегрированная система зоны превращения тяжелых олефинов согласно другому варианту осуществления изобретения.

В интегрированной системе 310, аналогичной интегрированной системе 10, описанной выше, подходящее метанолсодержащее сырье, такое как описано выше, поступает по линии 312 в реакционную зону конверсии метанола 314, в которой метанолсодержащее сырье контактирует с катализатором конверсии метанола в условиях процесса, которые эффективны для превращения метанолсодержащего сырья с получением потока, выходящего из реакционной зоны конверсии метанола, который содержит диметиловый эфир и воду.

Поток, выходящий из реакционной зоны конверсии метанола, поступает по линии 316 в секцию сепаратора 320, который описан выше, где из потока удаляется вода, с образованием первого технологического потока, содержащего диметиловый эфир и имеющего пониженное содержание воды в линии 322, и потока, главным образом, состоящего из воды, одной или в сочетании с непревращенным метанолом, в линии 324.

Первый технологический поток или по меньшей мере, его часть, поступает или вводится по линии 322 в секцию 326 реактора конверсии кислородсодержащих соединений, где сырье контактирует с катализатором конверсии кислородсодержащих соединений в условиях процесса, которые эффективны для превращения, по меньшей мере, части сырья в поток продуктов превращения кислородсодержащих соединений, содержащий углеводороды топливного газа, легкие олефины и С4+ углеводороды, в том числе некоторое количество тяжелых углеводородов, известным из уровня техники способом, например с использованием реактора с флюидизированным слоем, таким как описано выше.

В секции 326 реактора конверсии кислородсодержащих соединений образуется или получается продукт конверсии кислородсодержащих соединений или отходящий поток, обычно содержащий углеводороды топливного газа, легкие олефины, тяжелые олефины и другие С4+ углеводороды, а также побочный продукт - воду, в линии 330. Отходящий поток конверсии кислородсодержащих соединений или, по меньшей мере, его часть обрабатываются соответствующим образом, например путем закалки и компримирования в секции 332, для того, чтобы образовался сжатый поток продуктов превращения кислородсодержащих соединений в линии 334 и поток сточных вод в линии 336, как описано выше.

Поток продуктов превращения кислородсодержащих соединений может проходить по линиям 334 и 338 и поступать в соответствующую систему 340 концентрирования газа. В системе 340 концентрирования газа поток продуктов превращения кислородсодержащих соединений, полностью или частично, желательно обрабатывать, как описано выше, чтобы получить один или несколько желательных технологических потоков, которые включают один или несколько из ряда: этиленовый поток, как в линии 352, пропиленовый поток в линии 354, поток C4 углеводородов, в том числе С4 олефинов, в линии 356 и один или несколько других технологических потоков, которые могут включать поток топливного газа, один или несколько продувочных потоков и др., которые обобщенно обозначены линией 360.

Поток С4