Улучшенные дисперсии полиамидов с высоким содержанием карбоксильных групп в сложных полиэфирах с использованием агента, снижающего межфазное натяжение

Иллюстрации

Показать всеИзобретение относится к полимерной композиции, которая может быть использована для пластиковых упаковок. Композиция содержит смесь полиамида, где отношение концевых аминогрупп в концевым карбоксильным группам полиамидного полимера составляет менее чем 0,2, способного к кристаллизации полиэфира и снижающего межфазное натяжение агента. Композиция обеспечивает получение диспергированных частиц со средним размером менее чем 200 нм, когда она вытянута, хорошую цветную композицию, которая не будет проявлять сильно возросшую мутность с ростом количеств диспергированного материала, или которая имеет приемлемую мутность при производстве, и имеет хороший цвет, особенно в отсутствие кобальта. 5 н. и 2 з.п. ф-лы, 3 табл., 18 ил.

Реферат

Приоритет и перекрестные ссылки

Данная патентная заявка заявляет преимущество приоритета предварительной патентной заявки США с регистрационным № 60/730197, которая направлена на рассмотрение 25 октября 2005 г., и предварительной патентной заявки США с регистрационным № 60/730198, которая направлена на рассмотрение 25 октября 2005 г. Указания приведенных предварительных патентных заявок включены во всей их полноте в качестве ссылки.

Область техники

Настоящее изобретение относится к полимерной композиции, которая может быть использована для пластиковых упаковок.

Уровень техники

Продукты, чувствительные к кислороду, в особенности продукты питания, напитки и медикаменты, разрушаются или портятся в присутствии кислорода. Одна из методик создания бескислородной среды состоит в упаковке таких продуктов в контейнер, состоящий, по меньшей мере, из одного слоя так называемой «пассивной» газозащитной пленки, которая является физическим барьером и снижает или исключает прохождение кислорода через стенки контейнера, но не реагирует с кислородом. Например, слои термопластичного полиэфира (ПЭТ, РЕТ) часто дополняют вспомогательными слоями упаковочного материала, чтобы предупредить проникновение кислорода.

Добавление защитного слоя защищающей от газа пленки повышает суммарный пассивный барьер упаковки и к другим газам. Этилвиниловый спирт (ЭВС, EVOH), поливинилиденхлорид (ПВДХ, PVDC) и полиамиды типа поли(м-ксилиленадипамида) (MXD6) являются примерами пленок, обычно используемых для таких целей благодаря их прекрасным газозащитным свойствам. Такие материалы часто используют в упаковках пива, так как низкая скорость просачивания (высокий пассивный барьер) не допускает кислород к продукту, а также удерживает диоксид углерода в напитке. Отдельные слои различных материалов не являются предпочтительными, так как многослойная конструкция дороже.

Также предпочтительно смешивать все компоненты в одном слое, называемом однослойной конструкцией. Однослойная конструкция не функциональна в случае большинства композиций из-за плохих эстетических характеристик. Например, однослойный поли(м-ксилиленадипамид) (MXD6), смешанный с ПЭТ (полиэтилентерефталатом или его способными к кристаллизации сополимерами), имеет неприемлемую мутность при желаемых уровнях защиты MXD6. Это особенно важно в случае стенок контейнеров, полученных ориентированным формованием раздувом и формованием раздувом и вытяжкой при повторным нагреве, или в случае упаковок из вытянутой пленки. В контейнерах ориентированного формования раздувом и вытяжкой при повторном нагреве, например, MХD6 диспергируют в ПЭТ и затем композицию подвергают литьевому формованию в аморфное изделие, называемое заготовкой. Заготовка представляет собой сам контейнер и, как правило, имеет трубчатую форму с одним закрытым концом и необязательно с резьбой, чтобы принимать навинчивающуюся крышку вокруг другого открытого конца. В случае заготовки для банки длина трубки настолько мала, что заготовка напоминает диафрагму или диск.

Затем заготовка может быть вытянута, что также известно как ориентирование материала, в форму контейнера. В зависимости от процесса заготовка может быть вытянута после литьевого формования или формования экструзией, но до ее охлаждения до температуры стеклования или температуры стеклования основного компонента (обычно сложного полиэфира). С другой стороны, холодная формованная заготовка может быть вытянута после повторного нагревания выше температуры стеклования или температуры размягчения композиции, составляющей заготовку. Невытянутая заготовка из MXD6, диспергированного в ПЭТ, обычно является прозрачной с очень низкой мутностью. Однако при вытягивании или будучи растянутой, вытолкнутой или даже вытесненной, стенка при последующем снижении толщины имеет большую мутность. Эта мутность такова, что делает неокрашенную однослойную бутылку с вытянутыми стенками из смеси полиэфир-полиамид неприемлемой для рынка.

В соответствии с патентом США № 6288161 мутность и цвет вызваны изменением в показателе преломления материалов при ориентировании полимеров. Ориентирование увеличивает размер доменов MXD6 так, что размер достаточного количества доменов становится больше, чем минимальная длина волны видимого света (приблизительно 400 нм), что приводит к повышенному светорассеиванию.

В таблице 1 патента США № 6288161 показано четырехкратное увеличение в мутности, когда изделие ориентировано (вытянуто) до степени вытяжки 9. Таблицы 2 и 3 патента США № 6288161 иллюстрирует даже более высокие различия в мутности, вызванные формованием раздувом и вытяжкой при повторным нагреве стенок контейнера.

В патенте США № 6288161 даны указания по преодолению мутности путем использования процесса низкой вытяжки, чтобы ограничить степень ориентирования так, чтобы домены MXD6 были меньше, чем минимальная длина волны видимого света. Низкая вытяжка достигается с помощью процесса, называемого формованием экструзией раздувом. Формование экструзией раздувом при низкой вытяжке уступает процессам высокой вытяжки, таким как формование раздувом при повторном нагреве и литьевое ориентированное формование раздувом, с экономической точки зрения и из-за значительно более высоких защитных характеристик, связанных с более высокой степенью вытягивания (вытяжки). Таким образом, есть необходимость в имеющей низкую мутность однослойной сильно вытянутой оболочке, состоящей из полиэфира и полиамида, предпочтительно MXD6.

В патенте США № 6444283 раскрыто, что мутность пленки полиэфира, смешанного с полиамидом, увеличивается с повышением количества полиамида. В патенте США № 6444283 указывается, что мутность пленки, содержащей полиэфир, смешанный с полиамидом, может быть уменьшена за счет использования полиамида со среднечисленной молекулярной массой меньше чем приблизительно 15000 и с отношением концевых аминогрупп к концевым карбоксильным группам больше чем или равным 1,0. В настоящее время не существует промышленного MXD6, предпочтительного полиамида, имеющего необходимую молекулярную массу, соответствующую указаниям патента США № 6444283.

В японской патентной заявке Н10-7893 (Harada at al.) утверждается, что хорошая прозрачность смеси полиэфир/mx. полиамид может быть получена без совмещающего агента, когда концевые группы удовлетворяют уравнениям:

1) 50<a-b<300 и

2) a+b<300,

где а представляет собой число концевых аминогрупп в микроэквивалентах на грамм, и b представляет собой число концевых карбоксильных групп в микроэквивалентах на грамм. Harada с соавторами пишет, что если в формуле 1) a-b составляет меньше чем 50, смола с однозначно улучшенной прозрачностью композиции смешанных смол не может быть получена. В случае, когда a-b больше чем 50, число концевых аминогрупп должно, таким образом, превышать число концевых карбоксильных групп. Когда число аминогрупп превышает число карбоксильных групп, отношение концевых аминогрупп к концевым карбоксильным группам по определению составляет больше чем 1,0.

В публикации WO 2004/069909 указывается, что мутность может быть визуально скрыта путем добавления красителя, чтобы поглощать свет при длине волны, соответствующей размеру несовместимых доменов, таких как полиамид, диспергированный в полиэфире. Так как такая методика требует красителя, ее применение ограничено окрашенными бутылками.

Таким образом, существует потребность в неокрашенной полиэфир-полиамидной композиции, которая не дает неприемлемую заметную мутность при вытягивании.

В патентной заявке США 2004/00138833 А1 раскрыта совмещенная полимерная смесь, содержащая полиамид, ПЭТ или ПЭТ-содержащий сополимер, и, по меньшей мере, один совмещающий агент. Предпочтительными совмещающими агентами в патентной заявке США 2004/00138833 А1 названы, но без ограничения ими, полиэфирные иономеры, которые представляют собой продукты реакции поликонденсации ароматической дикарбоновой кислоты или ее эфир-образующего производного, диола или его эфир-образующего производного и эфир-образующего соединения, содержащего ионную сульфонатную группу, описанное в патенте США № 6500895 В1.

Японская патентная заявка 03181246 A направлена на улучшение ударной вязкости многослойных структур. Заявка описывает композицию сульфированного полиэфира и MXD6 и заявляет:

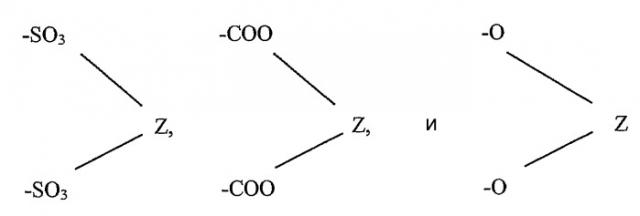

1) многослойную структуру, содержащую, по меньшей мере, два слоя из слоя содержащего м-ксилилендиаминогруппу полиамида (А) и слой термопластичного полиэфира (В1) или поликарбоната (В2), который содержит из расчета на общее содержание диола и/или общее содержание дикарбоновой кислоты 0,1-20% мол. диола и/или дикарбоновой кислоты, представленной формулой Х-R:

где Х представляет собой диол или дикарбоновую кислоту, и R представляет собой -SO3Y, -COOY, -OY, -PO(OY)2-, -PO3Z,

где Y представляет собой одновалентный металл и Z представляет собой двухвалентный металл.

Авторы японской патентной заявки 03181246 утверждают, что композиция относится к многослойным структурам, в особенности к совместно отлитым вытянутым многослойным структурам и композициям со значительно улучшенными характеристиками сопротивления отслаиванию при ударе и что двухвалентные металлы работают лучше, чем одновалентные металлы.

В патенте США № 53000572 раскрыто, что формуемая композиция полиэфирной смолы и формованное изделие из нее включают из расчета на общую массу всех композиций смолы: А) от 2 до 98% масс. совмещающего содержащего металл-сульфонатную группу ароматического полиэфирного сополимера, который представляет собой продукт реакции поликонденсации (а) ароматической дикарбоновой кислоты или ее эфир-образующего производного, (b) диольного соединения или его эфир-образующего производного, и (с) эфир-образующего соединения, содержащего металл-сульфонатную группу; В) от 2 до 98% масс. дополнительной смолы, которая представляет собой один из компонентов из числа (В-I) олефинового сополимера, который представляет собой продукт реакции сополимеризации олефина, по меньшей мере, с одним из соединений из числа α,β-ненасыщенной карбоновой кислоты или ее производного и винилового спирта или его эфира, (B-II) полиамидной смолы; и необязательно (С) от 0 до 96% масс. несовмещающейся ароматической полимерной смолы, и опять двухвалентный металл является предпочтительным совмещающим агентом.

В патенте США № 5300572 не раскрыта ни роль концевых групп, ни применение модифицированной композиции полиэфира и полиамида в вытянутом изделии, таком как стенка контейнера, вытянутого при повторном нагреве или даже полученного экструзией раздувом.

Таким образом, существует необходимость в композиции полиэфир/полиамид, из которой можно получить контейнер с вытянутой однослойной стенкой с низкой мутностью.

В японской патентной заявке JP 2663578-В2 (Kamatsu) поддерживается использование изофталатсульфоната натрия, сополимеризованного с полиэфиром, для совмещения смесей полиэфира и полиамида. Все примеры, представленные в японской патентной заявке JP 2663578-В2, основаны на сульфоизофталате натрия и показывают только уменьшение в мутности и повышение мутности при повышенных количествах MXD6.

В заявке РСТ WO 2005/023530 заявлено применение кобальта и цинка для уменьшения повышенного окрашивания из-за смешивания полиэфира, ионного совмещающего агента и частично ароматического полиамида. В заявке указывается, что двухвалентный металл более эффективен, чем одновалентные металлы, и есть примеры, показывающие, что домены MXD6, диспергированные в сополимере с помощью натриевой соли изофталевой кислоты, составляют приблизительно 200 нм.

Соединения кобальта, которые используются в публикации WO 2005/023530, включают ацетат кобальта, карбонат кобальта, хлорид кобальта, гидроксид кобальта, нафтенат кобальта, олеат кобальта, линолеат кобальта, октоат кобальта, стеарат кобальта, нитрат кобальта, фосфат кобальта, сульфат кобальта, этиленгликолат кобальта и смеси двух или нескольких из них, наряду с другими. В качестве катализатора на основе переходного металла для поглощения активного кислорода соль длинноцепочечной жирной кислоты является предпочтительной, причем наиболее предпочтительными являются октаноат кобальта или стеарат кобальта. Для цветового контроля публикация WO 2005/023530 отдает предпочтение ацетату кобальта. Однако по информации рынка, компании производители пива, например, не желают, чтобы кобальт присутствовал в их упаковках с точки зрения маркетинга.

Ни в одном из приведенных выше прототипов не раскрыта методика, которая обеспечивает получение диспергированных частиц со средним размером менее чем 200 нм, когда она вытянута, хорошую цветную композицию, которая не будет проявлять сильно возросшую мутность с ростом количеств диспергированного материала, или которая имеет приемлемую мутность при производстве, и имеет хороший цвет, особенно в отсутствие кобальта.

Суть изобретения

Раскрыта вытянутая стенка контейнера, состоящая, по меньшей мере, из одного вытянутого слоя, причем указанный вытянутый слой содержит полиамидный полимер, способный к кристаллизации полиэфир и снижающий межфазное натяжение агент, где полиамидный полимер содержит продукт реакции, выбранный из группы, включающей продукт реакции аминокапроновой кислоты сама с собой и продукт реакции А-D, где А представляет собой остаток дикарбоновой кислоты, представляющей собой адипиновую кислоту, изофталевую кислоту, терефталевую кислоту, 1,4-циклогександикарбоновую кислоту или нафталиндикарбоновую кислоту, и где D представляет собой остаток диамина, представляющего собой м-ксилилендиамин, п-ксилилендиамин, гексаметилендиамин, этилендиамин или 1,4-циклогександиметил-амин, где отношение концевых аминогрупп к концевым карбоксильным группам полиамидного полимера составляет менее чем 1,0, когда относительная вязкость полиамидного полимера менее чем 2,0, и менее чем 0,30, когда относительная вязкость находится в интервале от 2,0 до 2,3, и менее чем 0,20, когда относительная вязкость составляет больше чем 2,3, и, по меньшей мере, 85% кислотных звеньев способного к кристаллизации полиэфира образованы из группы, включающей терефталевую кислоту, 2,6-нафталиндикарбоновую кислоту, диметиловый эфир терефталевой кислоты или диметиловый эфир 2,6-нафталиндикарбоновой кислоты.

Также раскрыто, что полиамидный полимер предпочтительно представляет собой MXD6 или нейлон-6, при этом снижающий межфазное натяжение агент содержит сульфонат металла и/или лития, и что отношение концевых аминогрупп к концевым карбоксильным группам полиамидного полимера должно быть меньше чем 0,20.

Также раскрыта полимерная композиция, содержащая полиамидный полимер, способный к кристаллизации полиэфир и снижающий межфазное натяжение агент, где полиамидный полимер содержит продукт реакции, выбранный из группы, включающей продукт реакции аминокапроновой кислоты сама с собой и продукт реакции А-D, где А представляет собой остаток дикарбоновой кислоты, представляющей собой адипиновую кислоту, изофталевую кислоту, терефталевую кислоту, 1,4-циклогексадинкарбоновую кислоту или нафталиндикарбоновую кислоту, и где D представляет собой остаток диамина, представляющего собой м-ксилилендиамин, п-ксилилендиамин, гексаметилендиамин, этилендиамин или 1,4-циклогександиметиламин, где отношение концевых аминогрупп к концевым карбоксильным группам полиамидного полимера составляет менее чем 1,0, когда относительная вязкость полиамидного полимера составляет менее чем 2,0, менее чем 0,30, когда относительная вязкость находится в интервале от 2,0 до 2,3, и менее чем 0,20, когда относительная вязкость составляет больше чем 2,3, и, по меньшей мере, 85% кислотных звеньев способного к кристаллизации полиэфира образованы из группы, включающей терефталевую кислоту, 2,6-нафталин-дикарбоновую кислоту, диметиловый эфир терефталевой кислоты или диметиловый эфир 2,6-нафталиндикарбоновой кислоты, и снижающий межфазное натяжение агент.

Также раскрыто, что полиамидный полимер в композиции предпочтительно представляет собой MXD6 или нейлон-6, при этом снижающий межфазное натяжение агент содержит сульфонат металла и/или лития, и что отношение концевых аминогрупп к концевым карбоксильным группам полиамидного полимера должно быть меньше чем 0,20.

Настоящее изобретение также относится к способу производства вытянутой стенки контейнера, который включает стадии: А) выбора изделия, состоящего из полиамидного полимера, способного к кристаллизации полиэфира и снижающего межфазное натяжение агента, где полиамидный полимер содержит продукт реакции, выбранный из группы, включающей продукт внутримолекулярной конденсации аминокапроновой кислоты, и продукт реакции А-D, где А представляет собой остаток дикарбоновой кислоты, представляющей собой адипиновую кислоту, изофталевую кислоту, терефталевую кислоту, 1,4-циклогександикарбоновую кислоту или нафталиндикарбоновую кислоту, и где D представляет собой остаток диамина, представляющего собой м-ксилилендиамин, п-ксилилендиамин, гексаметилендиамин, этилендиамин или 1,4-циклогександиметиламин, где отношение концевых аминогрупп к концевым карбоксильным группам полиамидного полимера составляет менее чем 1,0, когда относительная вязкость полиамидного полимера составляет менее чем 2,0, менее чем 0,30, когда относительная вязкость находится в интервале от 2,0 до 2,3, и менее чем 0,20, когда относительная вязкость составляет больше чем 2,3, и, по меньшей мере, 85% кислотных звеньев способного к кристаллизации полиэфира образованы из группы, включающей терефталевую кислоту, 2,6-нафталин-дикарбоновую кислоту, диметиловый эфир терефталевой кислоты или диметиловый эфир 2,6-нафталиндикарбоновой кислоты, и где полиамид присутствует в количестве от 1 до 15 частей на 100 частей полиамидов плюс способные к кристаллизации полиэфиры плюс снижающие межфазное натяжение агенты в композиции; В) регулирование температуры изделия так, чтобы температура изделия находилась в интервале от температуры стеклования способного к кристаллизации полиэфира и на 10 оС ниже температуры плавления способного к кристаллизации полиэфира; и С) прикладывание усилия к изделию так, чтобы увеличить размеры изделия, по меньшей мере, в одном направлении.

Также раскрыто, что полиамидный полимер, используемый в способе для изготовления вытянутого изделия, предпочтительно представляет собой MXD6 или нейлон-6, при этом снижающий межфазное натяжение агент содержит сульфонат металла и/или лития, и что отношение концевых аминогрупп к концевым карбоксильным группам полиамидного полимера составляет менее чем 0,20.

Также описан способ производства изделия, и этот способ включает стадии: А) сушки способного к кристаллизации полиэфира, где, по меньшей мере, 85% кислотных звеньев способного к кристаллизации полиэфира образованы из группы, включающей терефталевую кислоту, 2,6-нафталиндикарбоновую кислоту и их соответствующие диметиловые эфиры; В) сушки полиамидного полимера, состоящего из продукта реакции, выбранного из группы, включающей продукт реакции аминокапроновой кислоты сама с собой и продукт реакции А-D, где А представляет собой остаток дикарбоновой кислоты, представляющей собой адипиновую кислоту, изофталевую кислоту, терефталевую кислоту, 1,4-циклогександикарбоновую кислоту или нафталиндикарбоновую кислоту, и где D представляет собой остаток диамина, представляющего собой м-ксилилендиамин, п-ксилилендиамин, гексаметилендиамин, этилендиамин или 1,4-циклогександиметиламин, где отношение концевых аминогрупп к концевым карбоксильным группам полиамидного полимера составляет менее чем 1,0, когда относительная вязкость полиамидного полимера составляет менее чем 2,0, менее чем 0,30, когда относительная вязкость находится в интервале от 2,0 до 2,3, и менее чем 0,20, когда относительная вязкость составляет больше чем 2,3; С) смешение в расплаве способного к кристаллизации полиэфира, полиамидного полимера и снижающего межфазное натяжение агента, выбранного из группы, включающей функционализированные и нефункционализированные агенты, снижающие межфазное натяжение, до жидкости; и D) формование жидкости в изделие, выбранное из группы, включающей лист, пленку, заготовку и рукав.

Также раскрыто, что полиамидный полимер, используемый в для производства изделия, предпочтительно выбран из группы, включающей MXD6 или нейлон-6, при этом снижающий межфазное натяжение агент содержит сульфонат металла и/или лития, и что отношение концевых аминогрупп к концевым карбоксильным группам полиамидного полимера составляет менее чем 0,20.

Также раскрыто, что стадии сушки способа производства изделия наиболее хорошо проводить, когда полиамид и полиэфир сушат в одном сосуде одновременно, причем предпочтительный способ сушки проводят, когда полиамидный полимер и полиэфир сушат в одно и том же сосуде в форме секционных пеллет, имеющих, по меньшей мере, две секции, где первая секция состоит из полиэфира, и вторая секция состоит из полиамида.

Описание чертежей

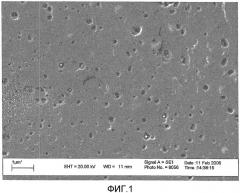

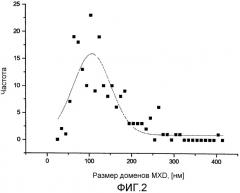

На Фигуре 1 представлена микрофотография в сканирующем электронном микроскопе (СЭМ) полиамидных доменов, диспергированных в полиэфирной матрице в отсутствие агента, снижающего межфазное натяжение, такого как сульфоизофталат лития, полученного из литий-сульфоизофталевой кислоты (LiSIPA). Как подробно описано в разделе по методам испытания, образец получают путем удаления полиамида с помощью холодной муравьиной кислоты и изучают в сканирующем электронном микроскопе.

Фигура 2 дает графическое представление распределения доменов, соответствующее системе полиэфир-полиамид Фигуры 1.

На Фигуре 3 представлена микрофотография в сканирующем электронном микроскопе полиамидных доменов, диспергированных в полиэфирной матрице в присутствии агента, снижающего межфазное натяжение, сульфоизофталата лития, полученного из литий-сульфоизофталевой кислоты (LiSIPA). Как подробно описано ниже, образец получают путем удаления полиамида с помощью холодной муравьиной кислоты.

Фигура 4 дает графическое представление распределения доменов, соответствующее системе полиэфир-полиамид Фигуры 3.

Фигура 5 иллюстрирует пеллету смолы с двумя секциями или зонами в конфигурации ядро-оболочка.

Фигура 6 иллюстрирует пеллету смолы с двумя секциями или зонами в конфигурации ядро-оболочка, где ядро капсулировано, окружено или закрыто с помощью слоя внешней оболочки.

Фигура 7 иллюстрирует пеллету смолы с двумя секциями или зонами в многослойной конфигурации или в конфигурации сэндвича.

Фигура 8 иллюстрирует пеллету смолы из трех обособленных зон, конфигурированных в два концентрических слоя, окружающих ядро.

Подробное описание изобретения

Дефекты цвета и мутность, возникающие при смешении в расплаве полиамидов с полиэфирами, могут быть уменьшены, когда полиэфир смешивают в расплаве с полиамидом в присутствии снижающего межфазное натяжение агента и когда отношение концевых аминогрупп к концевым карбоксильным группам полиамида составляет менее чем 1,0, но предпочтительно менее чем 0,75, когда относительная вязкость составляет менее чем 2,0, и отношение концевых аминогрупп к концевым карбоксильным группам составляет менее чем 0,30, когда относительная вязкость находится в интервале от 2,0 до 2,3, и составляет менее чем 0,20, когда относительная вязкость составляет больше чем 2,3. Несмотря на то, что предшествующий уровень техники указывает, что мутность растет, когда полиамид имеет низкое отношение концевых аминогрупп к концевым карбоксильным группам, установлено, что существует противоположный вариант, когда смешение в расплаве проводят в присутствии снижающего межфазное натяжение агента. Фактически, мутность и образование цвета снижаются по мере снижения отношения концевых аминогрупп к концевым карбоксильным группам.

Показано, что снижающий межфазное натяжение агент, смешанный с полиэфиром и полиамидом, что подразумевается в настоящем изобретении, уменьшает размер доменов полиамида, диспергированного в нерастянутой полиэфирной матрице в сравнении с предшествующим уровнем техники.

Так как композиция увеличивает площадь поверхности полиамида, полагают, что эта композиция может быть использована для снижения количества полиамида, используемого в качестве поглотителя кислорода. Однако, чтобы быть использованной в качестве поглотителя кислорода, композиция должна содержать полиамид, который реагирует с кислородом. Это обычно достигается добавлением к композиции катализатора на основе переходного металла, обычно соединения меди или кобальта.

Полиамиды, приемлемые для настоящего изобретения, могут быть описаны как содержащие повторяющееся звено аминокапроновой кислоты или A-D, где А представляет собой остаток дикарбоновой кислоты, представляющей собой адипиновую кислоту, изофталевую кислоту, терефталевую кислоту, 1,4-циклогександикарбоновую кислоту или нафталиндикарбоновую кислоту, и D представляет собой остаток диамина, представляющего собой м-ксилилендиамин, п-ксилилендиамин, гексаметилендиамин, этилендиамин или 1,4-циклогександиметил-амин.

Указанные полиамиды также могут быть описаны как содержащие, по меньшей мере, один продукт реакции, выбранный из группы, включающей продукт реакции аминокапроновой кислоты сама с собой и/или продукт реакции остатка дикарбоновой кислоты, представляющей собой адипиновую кислоту, изофталевую кислоту, терефталевую кислоту, 1,4-циклогександикарбоновую кислоту или нафталиндикарбоновую кислоту, с остатком диамина, представляющего собой м-ксилилендиамин, п-ксилилендиамин, гексаметилендиамин, этилендиамин или 1,4-циклогександиметил-амин.

Специалист в данной области найдет много комбинаций, а также известных коммерчески доступных полиамидов. Продукт реакции остатка себациновой кислоты с гексаметилендиамином представляет собой нейлон-6.10, а продукт реакции остатка адипиновой кислоты и гексаметилендиамина представляет собой нейлон-6.6. Другим нейлоном, который полезен в настоящем изобретении, является нейлон-6.12. Нейлон-6 представляет собой специальный тип полиамида, имеющего формулу H2N-(CH2)5-COOH, и производится путем раскрытия капролактама и последующего взаимодействия или полимеризации полученной аминокапроновой кислоты сама с собой. Нейлон-6 представляет собой приемлемый полиамидный полимер, который является продуктом реакции остатков адипиновой кислоты и м-ксилилендиамина, известный как поли-м-ксилиленадипамид. Эта композиция является коммерчески известной как MXD6 или нейлон MXD6.

Полиамид также может быть модифицирован и может содержать 0,01-15% мол. соответствующей кислоты или диамина, замещенных соединением, модифицирующим межфазное натяжение, таким как сульфонированная изофталевая кислота, описанная ниже. В патенте США № 3328484, указания которого включены в качестве ссылки, описаны такие модифицированные со-полиамиды.

Отличительным признаком полиамида, используемого в композиции, является то, что отношение числа концевых аминогрупп к числу концевых карбоксильных групп составляет менее чем, 1,0, предпочтительно менее чем 0,51, предпочтительно менее чем 0,20 и даже более предпочтительно менее чем 0,10. Как показано в экспериментальной части, чем ниже отношение, тем лучше результаты, причем наиболее хорошие результаты получены при значении 0,0395, наиболее низком из испытанных отношений. То есть, значения меньше 0,03 также являются предпочтительными. Если все концевые группы представляют собой концевые карбоксильные группы, отношение концевых аминогрупп к концевым карбоксильным группам будет составлять минимальное значение 0,0. Это может быть достигнуто за счет реакции концевых аминогрупп с объектом, который затем будет замещен различными концевыми группами на конце полимерной цепочки. Такая методика известна как блокировка концов.

Соотношение концевых аминогрупп к концевым карбоксильным группам также известно как отношение концевых аминогрупп к карбоксильным группам и представляет собой число концевых аминогрупп, поделенное на число концевых карбоксильных групп. Чтобы уравнение работало, число соответствующих концевых групп должно быть выражено в одних и тех же единицах, например, в ммоль/кг или миллиэквивалент/кг (мэкв./кг или даже микроэкв./кг и эквивалент/кг). Способы количественного определения числа концевых аминогрупп и концевых карбоксильных групп хорошо известны в данной области и описаны в разделе по методам испытаний.

Молекулярная масса полиамида не имеет решающего значения, но предпочтительна среднечисленная молекулярная масса (Mn) в интервале от 2000 до 27000, причем одним из наиболее предпочтительных интервалов является интервал приблизительно от 13000 до 27000. Однако молекулярная масса более предпочтительно находится в интервале приблизительно от 5000 до 16000 и даже наиболее предпочтительно от 6000 до 12000, причем полиамид с молекулярной массой в интервале приблизительно от 8500 до 10000 является наиболее предпочтительным.

Среднечисленная молекулярная масса может быть определена по уравнению: 2000000, поделенные на общее число концевых групп, где общее число концевых групп представляет собой число концевых аминогрупп плюс число карбоксильных концевых групп, выраженное в миллиэквивалент/килограмм (мэкв./кг) или микроэквивалент/г (мкэкв./г). В случае полимера с концевой блокировкой молекулярная масса равна 2000000, поделенным на общее число концевых групп.

Относительная вязкость (О.В.) представляет собой другую меру длины полиамидной полимерной цепочки. Относительная вязкость (часто обозначаемая как ηr) является синонимом «отношения вязкостей» и представляет собой отношение вязкости раствора полимера (часто обозначаемой как η) к вязкости используемого растворителя (часто обозначаемой как ηs). Это определение подробно рассмотрено в разделе по методам испытаний. Подходящие полиамиды имеют относительную вязкость в интервале от 1,4 до 2,9, причем предпочтительным интервалом является интервал от 1,5 до 2,3, даже более предпочтительно от 1,5 до 1,9, и наиболее предпочтительно от 1,7 до 1,9.

Когда относительная вязкость составляет больше чем 1,84 (Mn > 12000), отношение концевых аминогрупп к карбоксильным группам может составлять меньше чем 0,51, причем более предпочтительно 0,40, даже более предпочтительно менее чем 0,20 и менее чем 0,06, и даже более предпочтительно менее чем 0,03.

В случае MXD6 в промышленности принято, что среднечисленная молекулярная масса полиамида коррелирует с относительной вязкостью по уравнению:

Mn=16200×(О.В.-1,1)

где О.В. представляет собой относительную вязкость полиамида.

В патенте США № 6239233 описано, как можно получить полиамид настоящего изобретения. В соответствии с патентом США № 6239233, можно поместить смесь 178,7 г (1,224 мол., 2%-ный мольный избыток) звеньев адипиновой кислоты и 210 г дистиллированной воды в колбу объемом 500 мл и затем продувать ее в течение 30 минут аргоном. В колбу можно быстро добавить 163,4 г (1,2 моль) м-ксилилидендиамина. Колбу необходимо оборудовать выходом для азота, металлической мешалкой и короткой перегонной колонной. Колбу затем помещают в баню с металлом Бельмонта, прогретую при 110°С в течение 30 мин. Температуру затем постепенно повышают до 275°С в течение 60 минут. Заявители патента США № 6239233 сообщают, что если раствор нагревают при 275°С в течение 30 минут, может быть получен низковязкий, прозрачный полиамид с характеристической вязкостью 0,458 (РМ-95), числом концевых аминогрупп 0,01 мэкв./г, числом концевых СООН-групп 0,22 мэкв./г и эндотермой плавления 238°С. Такой полиамид будет иметь отношение концевых аминогрупп к концевым карбоксильным группам: 0,01 делить на 0,22, или 0,045. Полиамид с отношением концевых аминогрупп к концевым карбоксильным группам 0,045 или менее является приемлемым для настоящего изобретения.

Некоторые другие методики производства полиамида состоят в следующем. Один из предпочтительных способов состоит в периодическом процессе с использованием стального автоклава с перемешиванием, который работает при давлении от 2 до 10 бар, предпочтительно от 3 до 8 бар и особенно предпочтительно от 4 до 6 бар. Затем прикладывают ступенчатый профиль давления. Сырьевой материал помещают в реактор и затем нагревают до 120 оС внутри автоклава. После достижения давления 2 бар воду отгоняют, пока не будет достигнуто 90% масс. смеси. Во время отгонки температуру повышают до 155-165°С. Затем смесь дополнительно нагревают, пока не будет достигнуто давление 4 бар. При давлении 4 бар отгоняют оставшуюся воду и температуру повышают до 245-250°C. Затем давление понижают до атмосферного давления. Если вязкость, необходимая для гранулирования не была достигнута, можно использовать фазу конденсации после плавления при 245-265°С при пониженном давлении или в потоке азота в течение 5-30 минут. После достижения соответствующей вязкости полиамид выгружают из сосуда в виде нити через воду и нарезают на гранулы.

Температура содержимого внутри автоклава не должна превышать 265°С в течение всего процесса конденсации. Относительная вязкость, измеренная после гранулирования, находится в интервале от 1,45 до 1,70.

Соответствующий непрерывный процесс может быть осуществлен путем нагревания растворов соли адипиновой кислоты и мета-ксилилендиамина при температуре от 210 до 330°С, предпочтительно от 250 до 300°С, более предпочтительно от 260 до 280°С, затем предпочтительно разделением предполимера периодическим образом или предпочтительно непрерывным способом и рециркуляцией отделенного мета-ксилилендиамина. Предполимер затем выдерживают при давлении от 1 до 20 бар, предпочтительно от 1,5 до 15 бар и наиболее предпочтительно от 4 до 6 бар при температуре от 230 до 330°С, предпочтительно от 260 до 280°С, и поликонденсируют.

Другой способ включает нагревание солевого раствора диамина и дикарбоновой кислоты при давлении от 2 до 10 бар, предпочтительно от 4 до 6 бар, в течение времени пребывания 60 сек, со степенью конверсии, по меньшей мере, 95% и при максимальном содержании воды 7% масс. Этот полимер может быть получен за счет прохождения солевого раствора через зону испарения, выполненную в виде секционированной трубки, в которой за счет нагревания и испарения воды образуется двухфазный поток; в результате основное количество воды раствора переводится в газовую фазу. Используемые водные растворы обычно имеют содержание мономера от 30 до 70% масс., предпочтительно от 45 до 65% масс.

Еще один процесс состоит в прохождении водного солевого раствора с температурой от 50 до 100°С периодически или предпочтительно непрерывно в зону испарения, где солевой раствор нагревают при давлении от 2 до 10 бар, предпочтительно от 4 до 6 бар до температуры от 250 до 300°С, предпочтительно от 260 до 280°С. Время пребывания в зоне испарения обычно составляет от 1 до 300 секунд, предпочтительно от 30 до 120 секунд и особенно предпочтительно от 30 до 60 секунд. На выходе из зоны испарения конверсия находится в интервале от 80 до 100%, предпочтительно от 90 до 99,5%, особенно предпочтительно от 95 до 99%, особенно от 96 до 98%, и в зависимости от используемого давления содержание воды обычно составляет от 0,01 до 10% масс., предпочтительно от 0,1 до 5% масс., причем особенно предпочтительно от 1 до 3% масс. Зона испарения предпочтительно выполнена в виде комплекта трубок, в котором диаметр одинарных трубок через определенные промежутки образует цилиндр или «конфигурирован с прорезями». Кроме того, как доказано, предпочтительным является прохождение смеси предполимера и пара до разделения на фазы через цилиндрическую «зону обмена вещества», которая модифицирована с помощью неподвижно закрепленных деталей. Давление и температура зоны испарения поддерживаются постоянными. Неподвижно закрепленные детали, например, представляют собой материалы-носители, такие как кольца Рашига, металлические кольца, и в особенности материал-носитель, изготовленный из проволочной металлической сетки, чтобы создать большую площадь поверхности. В таком исполнении фазы, предполимер и пар, вступают в тесный контакт. Это снижает время пребывания в такой «зоне обмена вещества», как правило, до 1-5 минут. Смесь двух фаз из пара и предполимера разделяют после выхода из зоны испарения и «зоны обмена вещества»