Модификатор трения

Иллюстрации

Показать всеИзобретение относится к области машиностроения и может быть использовано в качестве добавки к смазочным материалам, преимущественно в приводах стационарных устройств и двигателях транспортных средств, в узлах трансмиссий и ходовых частей машин. Сущность: модификатор трения содержит в качестве минеральных компонентов используют серпентин в виде антигорита и каолин с дисперсностью частиц 1-5 мкм. Состав содержит, мас.%: серпентин в виде антигорита 0,5-2; каолин 0,5-3; масло моторное авиационное 89-97; касторовое масло 1-3; борная кислота 1-3. Технический результат - повышение антифрикционных и противоизносных характеристик, восстановление изношенной поверхности трения в процессе безразборной эксплуатации узлов трения за счет создания на трущихся поверхностях защитного двухслойного покрытия. 6 табл., 2 ил.

Реферат

Изобретение относится к области машиностроения и может быть использовано в качестве добавки к смазочным материалам, преимущественно в приводах стационарных устройств и двигателях транспортных средств, в узлах трансмиссий и ходовых частей машин.

Известен состав для формирования сервовитной пленки на трущихся поверхностях [А.с. №1601426], содержащий в качестве абразивоподобного порошка 0,1-5 мас.% природного истертого кварца и остальное органическое связующее, в качестве которого применяют синтетический солидол. Кварц используется с дисперсностью 0,1-5 мкм.

Недостатком указанного изобретения является ухудшение антифрикционных характеристик трущихся тел, обусловленное выпадением механоактивированного абразивоподобного порошка (истертого кварца) в осадок, в результате процесса коагуляции, и интенсификацией абразивного изнашивания поверхностей трущихся тел в период приработки более крупными частицами состава.

Известно твердосмазочное покрытие [Патент РФ №20433 93], содержащее порошкообразный наполнитель и связующее, включающее, мас.%: Ni 0,2-0,3; Ti 0,66-0,70; Cu 0,10-0,15; Со 0,01-0,05; FeO 10,50-14,50; S 1,20-1,60; Si 36,0-43,0; CaO 3,0-5,0; MgO 21,0-27,0; Al2O3 3,8-4,4,

при следующем соотношении компонентов твердосмазочного покрытия, мас.%:

Природная минеральная смесь указанного состава 0,5-2,0;

Связующее 98,0-99,5.

Недостатками указанного изобретения являются ухудшение антифрикционных характеристик трущихся тел при длительной эксплуатации твердосмазочного покрытия, обусловленное повышением адгезионной составляющей силы трения за счет увеличения площади фактического контакта трущихся поверхностей в результате формирования зеркал скольжения, а также опасность абразивного изнашивания узлов трения в результате применения твердосмазочного покрытия, связанная с наличием в его составе значительного количества твердых абразивных частиц.

Известен ремонтно-восстановительный состав, используемый в способе образования защитного покрытия, избирательно компенсирующего износ поверхностей трения и контакта деталей машин [Патент РФ №2135638], содержащий мас.%: офит 50-80; нефрит 10-40; шунгит 1-10; катализатор до 10, с размером частиц 5-10 мкм.

Недостатком заявляемого состава является низкая износостойкость покрытия, обусловленная тем, что образующееся покрытие имеет тип металлокерамического, обладающего высокой твердостью и хрупкостью, легко разрушающегося в условиях динамического фрикционного контакта.

Известен состав для безразборного улучшения триботехнических характеристик узлов трения «геомодификатор трения» [Патент РФ №2169172], принятый за прототип, содержащий мас.%: 87,4-88,0 серпентин (лизардит, хризотил) Mg6{Si4O10}(OH)8; 8,2-8,6 железо в изоморфной примеси Fe; 2,2-2,7 алюминий в изоморфной примеси Al; 0,6-1,0 кремнезем SiO2; 0,6-1,0 доломит CaMg(CO3)2, дисперсностью 0,01-5 мкм.

Недостатком прототипа является недостаточно высокие антифрикционные и противоизносные характеристики трущихся тел, обусловленные абразивным разрушением поверхностей трения двигателей внутреннего сгорания, механизмов и устройств вследствие использования в составе «геомодификатора трения» твердых по отношению к серпентину и абразивно-агрессивных по отношению к поверхностям трения двигателей внутреннего сгорания, механизмов и устройств частиц доломита и кремнезема.

Задачей изобретения является разработка состава добавки к смазочным материалам, повышающей долговечность работы узлов трения машин и механизмов.

При этом достигается технический результат, заключающийся в частичной компенсации износа, повышении антифрикционных и противоизносных характеристик работы узлов трения в процессе их безразборной эксплуатации за счет создания на трущихся поверхностях защитного двухслойного покрытия.

Указанный технический результат достигается тем, что состав модификатора трения (далее по тексту модификатор), включает минеральные компоненты, в качестве которых используют серпентин в виде антигорита и каолин с дисперсностью частиц 1÷5 мкм, кроме того, состав содержит масло моторное авиационное, касторовое масло, борную кислоту, при следующем соотношении компонентов, мас.%:

серпентин в виде антигорита 0,5÷2;

каолин 0,5÷3;

масло моторное авиационное 89÷97;

касторовое масло 1÷3;

борная кислота 1÷3.

Указанное качественное и количественное соотношение компонентов модификатора является оптимальным, выход за заявляемые диапазоны соотношений экономически не обоснован, поскольку декларируемый выше технический результат не достигается.

Указанный размер частиц минеральных компонентов обеспечивает оптимальные антифрикционные режимы на этапе приработки заявляемого модификатора, а в последующем улучшает его противоизносные свойства за счет того, что частицы такого размера:

- уменьшают электростатическое изнашивание в результате повышения электропроводности и поверхностного натяжения масляных пленок;

- улучшают теплопередачу между поверхностями трения;

- нивелируют шероховатости поверхностей трения, уменьшая давление в сопряжениях, а следовательно, возможность микросхватывания.

Превышение размера частиц минеральных компонентов свыше 5 мкм приводит к ухудшению триботехнических характеристик модификатора как на этапе приработки, так и установившегося изнашивания; уменьшение размера частиц менее 1 мкм не приводит к каким-либо заметным улучшениям триботехнических характеристик модификатора и экономически не обоснованно.

Изготовление предлагаемого к правовой охране модификатора производится при следующей последовательности выполнения пунктов технологических операций.

1. Раздельный размол минеральных компонентов до указанной дисперсности. Размол производится с использованием известных шаровых мельниц малой загрузки (не более 250 мг) в водной среде для предотвращения сгорания измельченных частиц минеральных компонентов на стенках загрузочного стакана.

2. Гомогенизация (смешивание) минеральных компонентов с помощью тех же шаровых мельниц малой загрузки.

3. Термообработка гомогенизированной смеси минеральных компонентов, предназначенная для удаления сорбированной воды, заключающаяся в выдержке полученной гомогенизированной смеси минеральных компонентов в сушильном шкафу при температуре 45°С в течение 5 часов.

4. Введение гомогенизированной и термообработанной смеси минеральных компонентов в масло моторное авиационное, например МС-20 ГОСТ 21743-76.

5. Введение в масло моторное авиационное МС-20 касторового масла, предотвращающего выпадение минеральных компонентов модификатора в осадок, в процессе длительного хранения.

6. Добавление в масло моторное авиационное МС-20 борной кислоты в заданном процентном отношении и ее смешивание с помощью любого известного перемешивающего устройства, например магнитной мешалки или ультразвукового смесителя.

Использование касторового масла обеспечивает длительное (до 24 месяцев со дня изготовления) нахождение минеральных компонентов во взвешенном состоянии в составе модификатора, что повышает эффективность его использования в условиях широкого потребления.

Введение модификатора в качестве добавки к смазочным материалам осуществляется в процессе эксплуатации узла трения машины или механизма без необходимости их разбора. Количество вводимого модификатора определяется условиями работы, конструкцией, геометрическими характеристиками (величиной износа) и материалом сопряженных поверхностей трущихся тел, оцениваемыми визуальным осмотром, изучением технической документации на данную машину или механизм, а также диагностикой с использованием любых известных методов и средств трибомониторинга.

Введение модификатора осуществляется в один или три приема до восстановления оптимальных для данного узла трения машины или механизма эксплуатационных характеристик, определяемых по показаниям технического паспорта, приборов или косвенным признакам (уменьшению вибрационно-аккустической активности узла трения).

Введение модификатора в узел трения приводит к образованию на трущихся поверхностях двухслойного покрытия, состоящего из стойкого к истиранию микроячеистого минералокерамического слоя и слоя трибополимера, повышающего антифрикционные характеристики узлов трения машин и механизмов. Механизм формирования первого слоя двухслойного покрытия происходит по следующей схеме:

1) серпентин в виде антигорита, предпочтительной разновидности серпентина, наиболее стабильной к механическим воздействиям и высоким температурам как приработочный минеральный компонент (3÷3,5 единицы по шкале Мооса) заявляемого состава модификатора воздействует подобно микроабразивному материалу на поверхностные пленки, присутствующие на трущихся поверхностях, очищая последние от загрязнений, формируя открытые адгезионно активные участки ювенильных поверхностей.

2) каолин, как наиболее мягкий минеральный компонент модификатора (1 единица по шкале Мооса), плакирует поверхность трения, образуя на возникающих адгезионно активных участках сложные пространственные структуры - полиэдры, составляющие структурный каркас микроячеистого минералокерамического слоя, стойкого к истиранию, обладающего высокой абсорбционной активностью, эффективно удерживающего слой трибополимера. Толщина микроячеистого минералокерамического слоя достигает значений около 5935 нм.

Второй слой двухслойного покрытия представляет собой слой трибополимера (толщиной около 5065 нм), возникающего в процессе трибодеструкции молекул масла моторного авиационного МС-20 и их последующей радикальной трибополимеризации. Трибополимер присутствует на поверхности микроячеистого минералокерамического слоя в виде тонкого прозрачного слоя, прочно с ним связанного за счет процесса абсорбции, обеспечивая его защиту от ударных нагрузок, сохраняя принцип положительного градиента механических свойств. Слой трибополимера является гидрофобным и обладает способностью к самовосстановлению, интенсивность которого определяется количеством вводимой борной кислоты.

Борная кислота, входящая в состав модификатора, катализирует образование двухслойного покрытия.

Микроячеистый минералокерамический слой определяет высокие противоизносные свойства заявляемого к патентной защите модификатора, а слой трибополимера обуславливает повышение антифрикционных характеристик и расширение нагрузочного диапазона эксплуатации поверхностей трения при использовании модификатора.

Изложенная сущность заявляемого технического решения дает нам возможность утверждать о соответствии предлагаемого решения критерию патентоспособности изобретения «новизна». Сравнение предлагаемого состава «модификатор трения» не только с прототипом, но и с другими техническими решениями в данной области техники не выявило в них признаки, аналогичные заявляемым, что дает возможность сделать вывод о соответствии условию патентоспособности изобретения «изобретательский уровень».

Изобретение может быть проиллюстрировано следующими примерами.

Испытания предлагаемого к патентной защите модификатора проводились на четырехшариковой машине трения при температуре (20±5)°С по методу, регламентированному ГОСТ 9490-75: «Материалы смазочные жидкие и пластичные. Метод определения трибологических характеристик на четырехшариковой машине».

Предлагаемый к патентной защите модификатор является добавкой к смазочным материалам, в качестве которых используются, например, моторные масла, трансмиссионные масла, смазочно-охлаждающие технологические среды, пластичные смазки.

Пример 1.

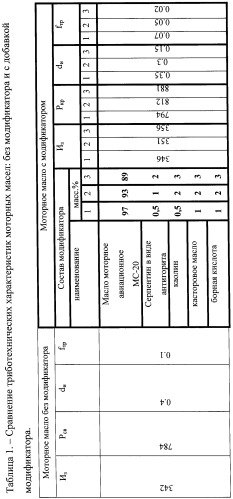

Предлагаемый состав модификатора трения введен в качестве 5 мас.% добавки в моторное масло, в качестве которого используется, например М-14В2. Испытания проиллюстрированы Таблицей 1.

Пример 2.

Предлагаемый состав модификатора трения введен в качестве 5 мас.% добавки в трансмиссионное масло, в качестве которого используется, например, ТАД-17и. Испытания проиллюстрированы Таблицей 2.

Пример 3.

Предлагаемый состав модификатора трения введен в качестве 3 мас.% добавки в смазочно-охлаждающее технологическое средство, в качестве которого используется, например, АЗМОЛ ШС-2. Испытания проиллюстрированы Таблицей 3.

Пример 4.

Предлагаемый состав модификатора трения введен в качестве 3 мас.% добавки в литиевую пластичную смазку, в качестве которой используется, например, Литол-24. Испытания проиллюстрированы Таблицей 4.

Пример 5.

Предлагаемый состав модификатора трения введен в качестве 3 мас.% добавки в комплексную кальциевую пластичную смазку, в качестве которой используется, например, Униол-2М/1. Испытания проиллюстрированы Таблицей 5.

Пример 6.

Для проведения сравнительных испытаний триботехнических характеристик составов приготовлены два образца проб материалов:

1) образец пробы - предлагаемый состав модификатора трения введен в качестве 3 мас.% добавки в пластичную смазку Литол-24.

2) образец пробы - «геомодификатор трения» состава отраженного в патенте РФ №2169172, дисперсностью 0,01÷5 мкм, введен в качестве 3 мас.% добавки в пластичную смазку Литол-24.

Испытания проиллюстрированы Таблицей 6.

Частичное восстановление поверхности может быть проиллюстрировано фотографиями (фиг.1 и фиг.2), выполненными на атомно-силовом микроскопе (АСМ) Nanoeducator в результате проведения микроскопических исследований поверхностей трения после испытания последних на четырехшариковой машине трения, осуществленных по методу предварительных отпечатков [Смазочные материалы: Антифрикционные и противоизносные свойства. Методы испытаний: Справочник / P.M.Матвеевский, В.Л.Лашхи, И.А.Буяновский, И.Г. Фукс и др. - М.: Машиностроение, 1989, 27 с.] на штатном смазочном материале, в качестве которого использовано, например, масло моторное М-14В2.

На фиг.1 представлена фотография изношенной поверхности трения после часовых испытаний. Причем на фиг.1а представлен вид сверху изношенной поверхности. На фиг.1б представлен вид толщины изношенной поверхности.

На фиг.2 представлена фотография двухслойного покрытия, образованного при использовании модификатора на предварительно изношенной поверхности трения. Причем на фиг.2а представлен вид сверху двухслойного покрытия, состоящего из микроячеистого минералокерамического слоя и слоя трибополимера. На фиг.2б представлен вид распределения указанных слоев по толщине двухслойного покрытия.

Темный цвет (фиг.1а, 1б) соответствует поверхностным оксидным пленкам, имеющим толщину около 700 нм и присутствующим на изношенных поверхностях трения. Светлый цвет соответствует слою штатного смазочного материала толщиной около 76 нм.

Темный цвет (фиг.2а, 2б) соответствует микроячеистому минералокерамическому слою, имеющему толщину 5935 нм. Светлый цвет соответствует слою трибополимера, имеющему толщину 5065 нм.

Как видно из представленных иллюстраций, толщина восстановленной изношенной поверхности трения при применении модификатора достигает 11000 нм, что позволяет сделать вывод о частичной компенсации износа трущихся поверхностей.

Таким образом, приведенные примеры и иллюстрации доказывают, что с помощью предложенного состава модификатора трения можно частично компенсировать износ, повысить антифрикционные и противоизносные характеристики работы узлов трения в процессе их безразборной эксплуатации за счет создания на трущихся поверхностях защитного двухслойного покрытия.

Модификатор трения, включающий минеральные компоненты, отличающийся тем, что состав дополнительно содержит масло моторное авиационное, касторовое масло, борную кислоту, причем в качестве минеральных компонентов используют серпентин в виде антигорита и каолин с дисперсностью частиц 1-5 мкм при следующем соотношении компонентов, мас.%:

| серпентин в виде антигорита | 0,5-2 |

| каолин | 0,5-3 |

| масло моторное авиационное | 89-97 |

| касторовое масло | 1-3 |

| борная кислота | 1-3 |