Способ изготовления изделий из ферритового материала для интегральных устройств свч

Иллюстрации

Показать всеИзобретение относится к области электротехники, в частности к способу изготовления изделий из ферритового материала на основе параметрического ряда литиевой феррошпинели для интегральных устройств СВЧ. Способ включает приготовление шихты на основе оксидов упомянутого ферритового материала и временной связки, представляющей собой водный раствор поливинилового спирта и метилцеллюлозы при заданном их соотношении, прессование заготовок из шихты, спекание с заданной скоростью подъема и снижения температуры, резку, шлифовку, полировку изделий, металлизацию заданных поверхностей изделий. Перед полировкой изделий проводят высокотемпературный отжиг при температуре спекания ферритового материала, при давлении кислорода выше равновесного, равного 0,1×105-1,0×105 кПа, в течение 30-60 мин, а металлизацию заданных поверхностей изделий осуществляют с толщиной металлизационного покрытия, равной 3-7 мкм. Технический результат - повышение надежности и выхода годных изделий, снижение тангенса угла суммарных диэлектрических и магнитных потерь, повышение надежности и долговечности интегральных устройств СВЧ. 2 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к технике СВЧ, а именно к способам изготовления изделий из ферритового материала, предназначенных для создания интегральных невзаимных устройств СВЧ, например вентилей, циркуляторов, фазовращателей миллиметрового диапазона длин волн.

Такие ферритовые материалы должны отличаться как высокими электромагнитными характеристиками, а именно:

- заданными значениями намагниченности насыщения - Js порядка - 300 кА/м для интегральных устройств СВЧ;

- низкими значениями температурного коэффициента намагниченности насыщения - TKJs менее 0,1%/град. в рабочем интервале температур -60±85°С миллиметрового диапазона длин волн;

- высокой стабильностью значений намагниченности насыщения в вышеуказанном интервале температур;

- низкими значениями тангенса угла суммарных диэлектрических и магнитных потерь - порядка 6×10-4,

так и высокими химическими и термическими характеристиками.

Ферритовые материалы параметрического ряда литиевой феррошпинели (далее Li-феррошпинели) в силу того:

во-первых, что они максимально возможно обеспечивают при прочих условиях указанные характеристики и, прежде всего, заданные значения намагниченности насыщения, низкие значения тангенса угла суммарных диэлектрических и магнитных потерь и высокую температуру Кюри,

во-вторых, и поскольку ферритовый материал является активной средой, взаимодействующей с электромагнитной волной, он является одним из факторов, определяющих рабочий диапазон частот устройств СВЧ (более 10 ГГц), что соответствует рабочему диапазону частот ферритовых материалов параметрического ряда литиевой феррошпинели,

в-третьих, что для интенсификации процессов спекания ферритовые материалы параметрического ряда литиевой феррошпинели, как правило, содержат оксид висмута, образующий легкоплавкую эвтектику с оксидом железа, которая при спекании концентрируется вдоль границ зерен кристаллов и тем самым снижает суммарные магнитные и диэлектрические потери.

Указанные свойства ферритовых материалов параметрического ряда литиевой феррошпинели и определили их широкое применение при изготовлении интегральных невзаимных устройств СВЧ.

Известен ферритовый материал на основе Li-феррошпинели, содержащий оксиды лития, титана, цинка, марганца, железа, фторид лития при соотношении компонентов, вес.% (2,753-3,39), (0,001-5,71), (7,67-7,903), (7,67-7,903), (4,12-6,21), (76,98-83,285), (0,20-0,40) соответственно [1].

Данный ферритовый материал отличается:

- заданными высокими значениями намагниченности насыщения - Js порядка 380 кА/м, низкими значениями температурного коэффициента намагниченности насыщения - TKJs менее 0,13%/град. в рабочем интервале температур -60±85°С и высокой его стабильностью в указанном интервале температур;

- низкими значениями тангенса угла суммарных диэлектрических и магнитных потерь порядка (7,0-8,2)×10-4.

Высокие заданные значения намагниченности насыщения определяют применение данного ферритового материала преимущественно в волноводной технике СВЧ.

Известен способ изготовления изделий из ферритового материала, в том числе из Li-феррошпинели, включающий синтез ферритового материала, приготовление пресс-порошка, содержащего легкоплавкую добавку, формирование заготовок, нагрев заготовок до температуры плавления легкоплавкой добавки проникающим электронным пучком, выдержку при этой температуре в течение 10-20 мин, дальнейший нагрев заготовок до температуры спекания и выдержку при температуре спекания под облучением. При этом облучение осуществляют непрерывным электронным пучком [2].

Использование в данном способе при нагреве импульсного облучения проникающим электронным пучком позволяет сократить длительность процесса и улучшить электромагнитные характеристики.

Известен способ изготовления изделий из ферритовых материалов, в том числе Li-феррошпинели также с использованием при нагреве электронного пучка, включающий формование заготовок из ферритового порошка, нагрев заготовок импульсным облучением проникающим электронным пучком до температуры спекания, выдержку при данной температуре под облучением и охлаждение до комнатной температуры под облучением со скоростью 10-20 град./мин [3].

В котором с целью формирования в ферритовом материале стехиометрии по кислороду при достижении температуры 780-800°С охлаждение прерывают и выдерживают заготовки при данной температуре под облучением в течение 50-60 мин, одновременно воздействуя на заготовки ультразвуком с частотой от 0,15 до 5 МГц, после чего охлаждение продолжают.

В ферритовых материалах стехиометрия по кислороду, как известно, обеспечивает низкие значения тангенса угла суммарных диэлектрических и магнитных потерь [4].

Эти достаточно высокие электромагнитные характеристики получены на изделиях из ферритового материала при изготовлении отдельных невзаимных устройств СВЧ.

Однако при прохождении технологических операций, предусмотренных технологическим процессом изготовления интегральных невзаимных устройств СВЧ, а именно:

- высокотемпературный нагрев в вакууме при термическом напылении проводящих (хром, медь) и резистивных (тантал) слоев,

- формирование топологии с использованием агрессивных химических сред (смеси азотной и плавиковой кислот, смеси солей и щелочей),

- нанесение гальванических покрытий.

Все это приводит к деградации приповерхностного слоя ферритового материала изделия.

Более того, упомянутая деградация дополнительно усугубляется некоторыми свойствами самого материала Li-феррошпинели, а именно:

- высокой активностью его ионов и прежде всего выраженной в склонности к сублимации,

- химической активностью висмутсодержащей эвтектики.

И которые к тому же активизированы упомянутыми технологическими процессами.

В свою очередь деградация приповерхностного слоя ферритового материала изделия приводит к снижению адгезии металлизационного покрытия, а следовательно, снижению надежности ферритового материала и, как следствие, снижению надежности и соответственно долговечности интегральных устройств СВЧ.

Кроме того, ферритовые материалы Li-феррошпинели при температуре спекания взаимодействуют с влагой атмосферы, что приводит к увеличению пористости ферритового материала в глубинных слоях заготовки и которые (глубинные слои) в результате резки оказываются в том числе и на поверхности ферритового материала изделий, что тем самым приводит к снижению адгезии металлизационного покрытия, а следовательно, снижению надежности ферритового материала и, как следствие, снижению надежности и соответственно долговечности интегральных устройств СВЧ.

Известен способ изготовления изделий из ферритового материала на основе параметрического ряда литиевой феррошпинели для интегральных устройств СВЧ, включающий приготовление шихты на основе оксидов упомянутого ферритового материала и пластификатора - связующего (далее временной связки), представляющей собой водный раствор поливинилового спирта и метилцеллюлозы, прессование заготовок из шихты, спекание с заданной скоростью подъема и снижения температуры, резку, шлифовку, полировку изделий, металлизацию заданных поверхностей изделий [5 - прототип].

В котором с целью получения Li-феррошпинели с малой открытой пористостью оптимизировано соотношение во временной связке поливинилового спирта и метилцеллюлозы, вес.% до 67 и 33% соответственно.

Это обеспечивает получение малой открытой пористости спеченных изделий из ферритового материала (менее 0,2%) при удельных давлениях прессования (1,27-1,76)×108 Н/м2.

И тем самым обеспечивается повышение адгезии металлизационного покрытия изделий из ферритового материала и, соответственно, повышение его надежности. И тем самым несколько нивелируется отрицательное воздействие технологических операций, предусмотренных технологическим процессом изготовления интегральных невзаимных устройств СВЧ, и, как следствие, - некоторое повышение их надежности.

Однако последние по-прежнему остаются на недостаточном уровне.

Более того, поскольку металлизацию изделий, как правило, осуществляют посредством высокотемпературного напыления металла или системы металлов металлизационного покрытия в вакууме, это обуславливает:

во-первых, деградацию приповерхностного слоя ферритового материала изделий,

во-вторых, усугубляет процесс неоднородности заготовки ферритового материала по плотности, что, как сказано выше, обуславливает разброс пористости изделий.

И то и другое приводит к снижению адгезии металлизационного покрытия и, как следствие, снижению надежности изделий из ферритового материала.

То есть указанные незначительные преимущества данного способа практически сводятся на нет.

Техническим результатом изобретения являются повышение надежности, выхода годных путем повышения адгезии металлизационного покрытия, химической и термической стойкости, снижение тангенса угла суммарных диэлектрических и магнитных потерь изделий из ферритового материала. А также повышение надежности и долговечности интегральных устройств СВЧ.

Указанный технический результат достигается способом изготовления изделий из ферритового материала на основе параметрического ряда литиевой феррошпинели для интегральных устройств СВЧ, включающим приготовление шихты на основе оксидов упомянутого ферритового материала и временной связки, представляющей собой водный раствор поливинилового спирта и метилцеллюлозы при заданном их соотношении, прессование заготовок из шихты, спекание с заданной скоростью подъема и снижения температуры, резку, шлифовку, полировку изделий, металлизацию заданных поверхностей изделий.

В котором перед полировкой изделий проводят высокотемпературный отжиг при температуре спекания ферритового материала, при давлении кислорода выше равновесного, равного 0,1×105-1,0×105 Па, в течение 30-60 мин, а металлизацию заданных поверхностей изделий осуществляют с толщиной металлизационного покрытия, равной 3-7 мкм.

Водный раствор поливинилового спирта и метилцеллюлозы временной связки берут при соотношении, вес.%, 65-69 и 35-31 соответственно.

Температура спекания и его режим - заданные скорость подъема и снижения температуры упомянутого ферритового материала определяются его качественным и количественным составом.

Раскрытие сущности изобретения.

Проведение перед полировкой изделий из ферритового материала высокотемпературного отжига при температуре спекания ферритового материала обеспечивает:

во-первых, спекание приповерхностного нарушенного в процессе резки и шлифовки слоя ферритового материала изделий,

во-вторых, испарение как склонных к сублимации ионов лития, так и висмутсодержащих эвтектик, вплоть до полного их удаления из приповерхностного слоя ферритового материала изделий.

В результате этого в приповерхностном слое ферритового материала изделий формируется тонкий слой с очень малым содержанием ионов лития и висмутсодержащей эвтектики (вплоть до полного их отсутствия).

И тем самым обеспечивается приповерхностному слою ферритового материала изделий термическая стойкость и химическая инертность и тем самым - повышение адгезии металлизационного покрытия и, как следствие, - повышение надежности изделий из ферритового материала и, соответственно, - повышение надежности и долговечности интегральных устройств СВЧ.

Проведение высокотемпературного отжига ферритового материала при давлении кислорода выше равновесного в указанных пределах благодаря диффузии кислорода в глубинные слои ферритового материала изделий способствует переходу катионов переходных металлов (металлы с недостроенными d и f оболочками), ответственных за диэлектрические потери оксидов, из низшей валентности в более высокую валентность, например Fe+2 до Fe+3, Mn+2 до Мn+3, Со+2 до Со+3, и, как следствие, - снижение тангенса угла суммарных диэлектрических и магнитных потерь.

Проведение высокотемпературного отжига при давлении кислорода как ниже 0,1×105, так выше 1,0×105 Па нецелесообразно, так как в том и другом случае уже не наблюдается существенное снижение тангенса угла суммарных диэлектрических и магнитных потерь.

Проведение высокотемпературного отжига в течение менее 30 мин недостаточно для начала протекания необходимого процесса диффузии кислорода в глубинные слои ферритового материала изделия, а более 60 указанный процесс стабилизируется и не приводит уже к дальнейшему снижению тангенса угла суммарных диэлектрических и магнитных потерь.

Примеры конкретного выполнения тест-образцов изделий рассмотрены на основе Li-феррошпинели следующего качественного и количественного состава компонентов, вес.%:

Li2СО3 - 7,44, ZnO - 6,82, Со3O4 - 0,26, ТiO2 - 5,05, МnСО3 - 7,25, Вi2O3 - 0,19, Fе2O3 - 72,99.

Пример 1

- приготавливают шихту на основе оксидов Li-феррошпинели указанного состава и временной связки - 7% водного раствора поливинилового спирта и 1,5% метилцеллюлозы при соотношении 67,0 и 33,0% соответственно,

- прессуют из шихты заготовки методом одноосного полусухого прессования при комнатной температуре,

- спекают - обжигают поэтапно с заданной скоростью подъема и снижения температуры по режиму - подъем температуры до 100, 200 и 350°С, соответственно каждый в течение 60 мин и выдержка при этой температуре в течении 60 мин, до 1000°С в течение 390 мин и выдержка в течение 420 мин и равномерное снижение температуры со скоростью 1,7°С/мин.

Температура спекания заготовок данного состава Li-феррошпинели равна 1000°С,

- осуществляют резку заготовок алмазными кольцевыми кругами,

- осуществляют шлифовку изделий посредством шлиф порошков F500 и F1200,

- проводят высокотемпературный отжиг изделий при давлении кислорода, равном 0,45×105 Па, при температуре спекания, как указано выше, равной 1000°С, в течение 45 мин,

- осуществляют полировку изделий микропорошками «ЭЛПЛАЗ»,

- металлизируют заданные поверхности изделий ферритового материала посредством напыления в вакууме, при температуре поверхности изделий, равной 240°С, слоев металлизационного покрытия хром-медь общей толщиной 5 мкм.

Примеры 2-5.

Аналогично примеру 1 изготовлены тест-образцы изделий, но при других значениях технологических параметров как указанных в формуле изобретения, так и выходящих за ее пределы.

Изготовлен тест-образец прототипа.

При этом перед высокотемпературным отжигом и после отжига проводят контроль электромагнитных характеристик изделий ферритового материала, а именно:

- намагниченности насыщения - Js,

- тангенса угла суммарных диэлектрических и магнитных потерь - ,

- удельного сопротивления на постоянном токе - ρ (ом).

На изготовленных тест-образцах изделий были изготовлены тест-образцы интегрального невзаимного устройства СВЧ-вентиля СВЧ с использованием классической тонкопленочной технологии, предусматривающий, в том числе:

- термическое напыление в вакууме проводящих (хром, медь) и резистивных (тантал) слоев,

- формирование топологии интегральной схемы вентиля СВЧ посредством метода фотолитографии с использованием (смеси азотной и плавиковой кислот, смеси солей и щелочей),

- гальваническое нанесение припоя олово-висмут.

- химическое удаление гальванического покрытия в ненужных местах интегральной схемы.

На изготовленных тест-образцах вентиля СВЧ:

- проведена оценка качества адгезии металлизационного покрытия как оценка дефектности его подслоя - хрома посредством металлографического микроскопа ММИ-8 планиметрическим методом при помощи окулярной сетки, при этом удаляют гальваническое покрытие и слой меди;

- измерено поверхностное сопротивление Rs Ом/□ ферритового материала изделий.

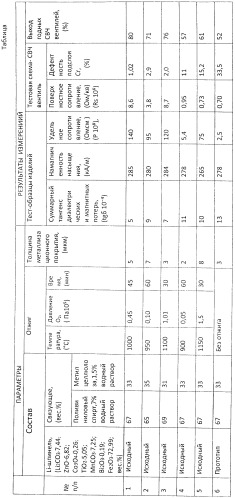

Данные сведены в таблицу.

Как видно из таблицы, тест-образцы изделий из ферритового материала, изготовленные согласно заявленной формуле изобретения (примеры 1-3), имеют:

- заданные значения намагниченности насыщения - Js порядка 280-285 кА/м,

- низкие значения тангенса угла суммарных диэлектрических и магнитных потерь (5-9)×10-4,

- высокие значения удельного сопротивления - ρ порядка (95-140) Ом, что говорит о низких диэлектрических потерях изделий из Li-феррошпинели.

В отличие от тест-образцов, изготовленных с технологическими параметрами за пределами, указанными в формуле изобретения (примеры 4-5), а также тест-образца-прототипа, в которых наблюдается:

- некоторое снижение намагниченности насыщения - Js (270-265) кА/м,

- резкое увеличение тангенса угла суммарных диэлектрических и магнитных потерь (11-13)×10-4,

- чрезвычайно низкие значения удельного сопротивления - ρ, (2,5-5,4)×108 Ом. Что говорит о резком снижении адгезии металлизационного покрытия и, соответственно, низкой надежности изделий из ферритового материала. Что также подтверждают данные по тест-образцам вентиля СВЧ (примеры 4-5) и тест-образца-прототипа.

Тест-образцы интегрального невзаимного устройства СВЧ-вентиля СВЧ (примеры 1-3) имеют:

- малые значения дефектности подслоя хрома (1,02-2,9)%,

- высокие значения поверхностного сопротивления - Rs (3,8-8,7) Ом/□, что говорит о незначительной деградации приповерхностного слоя ферритового материала изделия.

И то, и другое говорит о высокой адгезии металлизационного покрытия и, соответственно, о высокой надежности как ферритового материала изделий, так и вентиля СВЧ.

В отличие от тест-образцов примеры (4-5) и тест-образца-прототипа, которые имеют:

- высокие значения дефектности подслоя хрома на порядок (11,0-33,5)%,

- низкие значения поверхностного сопротивления (0,7-0,95) Ом/□, что говорит о недопустимой деградации приповерхностного слоя ферритового материала изделия.

И то, и другое говорит о чрезвычайно низкой адгезии металлизационного покрытия и, соответственно, о недопустимо низкой надежности изделий из ферритового материала.

Таким образом, заявленный способ изготовления изделий из ферритового материала для интегральных невзаимных устройств СВЧ по сравнению с прототипом позволит:

- повысить на порядок надежность изделий из ферритового материала (исходя из значений дефектности подслоя хрома),

- повысить выход годных изделий порядка двадцати процентов.

И соответственно повысить на порядок надежность и, соответственно, долговечность интегральных невзаимных устройств СВЧ.

Источники информации

1. Патент РФ №2291509, МПК H01F 1/34, приоритет 14.06.2005, опубл. 10.01.2007.

2. Патент РФ №2018988, МПК H01F 1/10, 1/34, приоритет 09.04.1991, опубл. 30.08.1994.

3. Патент РФ №2287403, МПК H01F 1/10, 1/34, приоритет 04.07.2005, опубл. 20.11.2006.

4. Левин Б.Е., Третьяков Ю.Д., Летюк Л.М. Физико-химические основы получения, свойства и применение ферритов. М.: Металлургия, 1979, с.110, 310.

5. Егорова Л.В., Кожарская З.В., Сафантьевский А.П. Оптимизация технологии формирования заготовок методом полусухого одноосного прессования с целью получения СВЧ феррошпинелей с малой открытой пористостью. Тезисы докладов конференции. Электроника СВЧ. Серия 1. вып.1, 2 (247, 249), с.51-53.

1. Способ изготовления изделий из ферритового материала на основе параметрического ряда литиевой феррошпинели для интегральных устройств СВЧ, включающий приготовление шихты на основе оксидов упомянутого ферритового материала и временной связки, представляющей собой водный раствор поливинилового спирта и метилцеллюлозы при заданном их соотношении, прессование заготовок из шихты, спекание с заданной скоростью подъема и снижения температуры, резку, шлифовку, полировку изделий, металлизацию заданных поверхностей изделий, отличающийся тем, что перед полировкой изделий проводят высокотемпературный отжиг при температуре спекания ферритового материала, при давлении кислорода выше равновесного, равного 0,1·105-1,0·105 Па, в течение 30-60 мин, а металлизацию заданных поверхностей изделий осуществляют с толщиной металлизационного покрытия, равной 3-7 мкм.

2. Способ изготовления изделий из ферритового материала по п.1, отличающийся тем, что водный раствор поливинилового спирта и метилцеллюлозы временной связки берут при соотношении 65-69 и 35-31, вес.% соответственно.

3. Способ изготовления изделий из ферритового материала по п.1, отличающийся тем, что температура спекания и его режим - заданные скорость подъема и снижения температуры упомянутого ферритового материала задаются его качественным и количественным составом.