Центробежный смеситель-дезинтегратор роторного типа

Иллюстрации

Показать всеИзобретение относится к области смешения и измельчения сухих и частично увлажненных зернистых материалов. Устройство для совместного смешения и измельчения материалов содержит цилиндрический корпус и вращающийся центробежный ротор с рабочими органами. Цилиндрический корпус вращается со скоростью не меньше критической, при которой обрабатываемый материал прижимается под действием центробежной силы к внутренней стенке корпуса. Ротор, вращающийся внутри корпуса в противоположном направлении, снабжен гребенками с рабочими органами - пальцами, расположенными перпендикулярно оси вращения и погруженными в слой обрабатываемого материала. Зазор между пальцами и вращающимся корпусом, не превышает 2-5 мм. Технический результат заключается в повышении интенсивности процессов перемешивания и измельчения зернистых и порошкообразных материалов. 5 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области смешения и измельчения сухих и частично увлажненных зернистых материалов для получения гомогенных смесей в виде сыпучих порошков, паст и может быть использовано в технологии строительных материалов при производстве сухих строительных смесей, при подготовке цементно-песчаных смесей в технологии плотных и ячеистых бетонов, известково-песчаных смесей в технологии силикатного кирпича и бетона, в пищевой, фармацевтической и многих других отраслях промышленности, где используются зернистые порошкообразные материалы.

Известно устройство для смешения и измельчения зернистых материалов с общепринятым названием корзинчатые мельницы или дезинтеграторы (Сапожников М.Я., Дроздов Н.Е. Справочник по оборудованию заводов строительных материалов. - М.: Стройиздат, 1970, С.80-82); (МПК В02С 13/22, патент РФ №2353431. Дезинтегратор, опубл. 27.04.2009 г.).

Основным недостатком этого устройства является параллельное расположение оси вращения измельчающих и перемешивающих пальцев, что ограничивает время пребывания зернистого материала в зоне интенсивного механического воздействия до 3-5 секунд.

Наиболее близким по технической сущности являются роторные мельницы-мешалки, у которых в неподвижном цилиндрическом корпусе вращается ротор с измельчающими и перемешивающими рабочими органами, расположенными как параллельно, так и перпендикулярно оси вращения ротора (Строительные машины. Под ред. В.А.Баумана. Справочник, т.2. - М.: Машиностроение, 1977, с.33-34).

Основным недостатком данного устройства является малая скорость вращения ротора (250-375 об/мин), обусловленная назначением этого устройства для измельчения и перемешивания мягких материалов в водной среде. При малой скорости вращения ротора он обладает малым запасом кинетической энергии и не способен измельчать материал за счет удара и измельчает его только за счет роспуска и дезагрегации в воде.

Задачей изобретения является повышение интенсивности процессов перемешивания и измельчения зернистых и порошкообразных материалов при совмещении этих процессов в одном устройстве (смесителе-дезинтеграторе).

Решение поставленной задачи достигается тем, что смешение и измельчение материалов осуществляют в устройстве, содержащем цилиндрический вращающийся корпус (барабан) с днищем, в котором при вращении материал под действием центробежной силы прижимается к внутренней стенке барабана в виде цилиндрического слоя определенной толщины, а вращающийся внутри барабана в противоположном направлении соосно расположенный ротор содержит гребенки с рабочими пальцами, расположенными перпендикулярно оси вращения ротора и барабана и погруженными в слой измельчаемого материала.

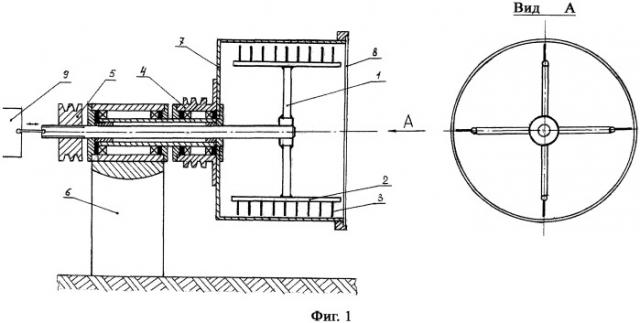

Рисунок устройства периодического действия представлен на фиг.1.

На конце вала, входящего в корпус на половину его длины, неподвижно закреплены перпендикулярно валу стойки (1) в количестве от 2 до 6, причем стойки закреплены симметрично относительно вращения вала для обеспечения равномерности его вращения. К торцам стоек параллельно оси вращения жестко крепятся планки (2), на которых перпендикулярно оси вращения жестко и равномерно по длине планок закреплены рабочие органы ротора - пальцы (3). Планки с пальцами образуют гребенки, а гребенки со стойками образуют ротор смесителя-дезинтегратора. Зазор между внутренней стенкой барабана и пальцами гребенки должен быть минимальным, не более 2-5 мм.

На рисунке фиг.1 изображен ротор, образованный четырьмя стойками с гребенками (крестообразный ротор). Количество стоек не может быть меньше двух, так как это приведет к дисбалансу ротора при вращении, и не целесообразно увеличение стоек более шести, так как это приводит к резкому увеличению сопротивления при движении гребенок в слое перемешиваемого материала и снижению интенсивности измельчения вследствие сокращения длины пробега частиц и уменьшения относительной скорости их движения.

Цилиндрический корпус и ротор приводятся во вращательное движение через индивидуальные шкивы (4, 5) и клиноременные передачи от индивидуальных двигателей (на чертеже не показаны). Цилиндрический корпус подвижно закреплен на валу ротора, который закреплен в подшипниках на опоре (6).

Устройство работает следующим образом. Исходный зернистый материал или шихта загружаются внутрь цилиндрического корпуса (7) и закрывается съемной крышкой (8), после чего приводятся в движение сначала ротор, а затем цилиндрический корпус. При вращении корпуса обрабатываемый материал под действием центробежных сил прижимается к внутренней цилиндрической поверхности корпуса и образует уплотненный слой толщиной 5-20 см в зависимости от длины пальцев гребенки и количества загружаемого материала. Частота вращения корпуса должна быть выше критического числа оборотов (n), определяемого по формуле

где D - внутренний диаметр барабана, м.

Максимальная скорость вращения барабана предопределяется прочностью конструкции и диаметром барабана.

При работе устройства ротор вращается в противоположном направлении. Пальцы гребенок, погруженные в уплотненный слой материала, заставляют двигаться часть зернистого материала также в противоположном направлении, взрыхляя уплотненный слой материала.

При этом формируются два взаимно направленных вихревых потоков материала, в которых частицы движутся навстречу друг другу с большой скоростью. При соударении частиц происходит их разрушение, диспергирование за счет абразивного взаимодействия и тщательное перемешивание во всем объеме обрабатываемого материала.

Интенсивность механического воздействия на материал увеличивается при смещенном расположении пальцев одной гребенки относительно пальцев другой на половину расстояния между пальцами. При этом потоки материала, образующиеся между пальцами предыдущей гребенки, встречаются с пальцами последующей гребенки, что способствует дополнительному разрушению зерен материала и его перемешиванию.

Основным преимуществом предлагаемого устройства смесителя-дезинтегратора является упорядоченное движение частиц в ограниченном объеме двух взаимонаправленных потоков материала в течение всего времени воздействия на него.

В известных устройствах преобладает хаотическое движение частиц и возможность их соударений является небольшой, а время пребывания измельчаемого материала в рабочей зоне, например, дезинтегратора практически невозможно регулировать.

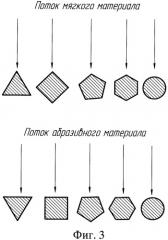

Кроме того, в предлагаемом устройстве постоянное пребывание пальцев гребенок в слое измельчаемого материала и большая скорость их окружного движения приводят к образованию перед пальцами защитного конуса материала по всей длине пальцев, который предохраняет пальцы от абразивного воздействия материала и уменьшает их износ. Поэтому необходимо использовать пальцы, имеющие в поперечном сечении не только круглую, но и шестигранную, пятигранную, четырехгранную и трехгранную форму, а пальцы должны быть обращены навстречу потоку абразивного материала перпендикулярно одной из боковых граней. При измельчении или перемешивании мягких материалов пальцы можно установить навстречу потоку одним из боковых ребер призмы (фиг.3).

Для периодической очистки пальцев от налипающего материала и вибрационного воздействия на потоки материала, смеситель-дезинтегратор снабжен вибрационным устройством (9), подвижно связанным с валом и ротором устройства.

Интенсивное воздействие на материал, достигаемое в предлагаемом устройстве за счет концентрации энергии в сравнительно небольшом объеме обрабатываемого материала, позволяет достичь поставленных целей в течение 1-5 мин. При необходимости время обработки можно увеличить. Высокая интенсивность обработки материалов является основанием для реализации процессов смещения и измельчения в устройстве непрерывного действия, изображенного на фиг.2.

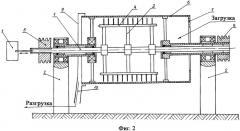

Устройство содержит вал (1), закрепленный подвижно на двух опорах (2), к валу неподвижно крепится ротор (3) с гребенками (4). Вал ротора приводится во вращение от электродвигателя через клиноременную передачу и шкив (5). На валу ротора подвижно закреплен цилиндрический барабан (6), снабженный загрузочным порогом (7) с высотой стенки, на 15-20% превышающей высоту слоя материала, образующегося при вращении барабана.

Барабан приводится во вращение от электродвигателя через клиноременную передачу и шкив (8). Загрузка исходного материала осуществляется со стороны загрузочного порога, а выгрузка обработанного материала осуществляется с разгрузочного конца барабана, закрытого неподвижным кожухом (9) с разгрузочной течкой (10).

Для обеспечения непрерывного продвижения материала через барабан в процессе работы устройство снабжено конструкцией (на чертеже не показано), позволяющей регулировать угол наклона устройства в пределах 0-15°.

С целью очистки рабочих органов ротора от налипающего материала, устройство снабжено вибратором (11), находящимся в подвижной связи с валом и ротором.

Принцип действия устройства непрерывного действия аналогичен работе устройства периодического действия.

Пример конкретного использования реализован на устройстве периодического действия с внутренним диаметром барабана - 0,6 м, длиной образующей барабана - 0,4 м.

Крестообразный ротор образован четырьмя стойками и четырьмя гребенками. Гребенки содержат по 9 рабочих пальцев диаметром 10 мм и высотой 70 мм. Зазор между внутренним диаметром барабана и пальцами - 2 мм.

Число оборотов барабана - 1250 об/мин, ротора - 1250 об/мин. Загружаемый материал: смесь цемента (Ц) и влажного песка W=3,5% (П) в соотношении Ц:П=0,35:0,65, общее количество загружаемого материала 4-8 кг.

Линейная скорость движения частиц наружного слоя - 39,2 м/с, внутреннего (d=0,4 м) - 26,2 м/с, средняя скорость - 32,7 м/с. При встречном движении барабана и ротора относительная скорость взаимного движения частиц удваивается и составляет соответственно: Vmax=78,4 м/с, Vmin=52,4 м/с, Vср=65,4 м/с.

Время обработки цементно-песчаной смеси изменялось в пределах 1-5 мин, с интервалом 1 мин. После обработки из смеси отбиралась проба массой 10-15 г, высушивалась при температуре 110-120°С, после чего у пробы определялась удельная поверхность по методу фильтрации воздуха через слой материала (ПСХ-2). Результаты определений представлены в таблице. Анализ этих данных показывает, что достигаемая в предлагаемом устройстве центробежного смесителя-дезинтегратора скорость измельчения не достижима в известных конструкциях смесителей-измельчителей.

Удельная поверхность при измельчении цементно-песчаной смеси в пределах 3800-4250 см2/г достигается при помоле в шаровой мельнице в течение 4-6 часов, в вибромельнице - не менее 1 часа, в дезинтеграторе при многократном повторном измельчении - за 1,5 часа, в планетарной мельнице - за 20-30 мин измельчения.

Центробежный смеситель-дезинтегратор роторного типа

| Таблица.Изменение удельной поверхности цементно-песчаных смесей | ||||||

| после обработки в центробежном смесителе-дезинтеграторе. | ||||||

| Но-мер опы-та | Масса загруж. смеси, кг | Толщи-на слоя смеси, см | Время обработки, мин | Уд. поверхность смеси после обработки, см2/г | Увеличе-ние удельной поверхности | Примечание |

| 1 | 4 | 5,2 | 1 | 2620 | 1,51 | 1. Удельная поверхность исходной смеси - 1730 см2/г. |

| 2 | 4 | 5,2 | 2 | 3250 | 1,88 | |

| 3 | 4 | 5,2 | 3 | 3500 | 2,02 | |

| 4 | 4 | 5,2 | 5 | 3900 | 2,25 | |

| 5 | 6 | 8,0 | 1 | 2710 | 1,57 | 2. Абсолютная влажность исходного песка - 3,5%. |

| 6 | 6 | 8,0 | 2 | 3350 | 1,94 | |

| 7 | 6 | 8,0 | 3 | 3620 | 2,09 | |

| 8 | 6 | 8,0 | 5 | 4250 | 2,45 | |

| 9 | 8 | 10,5 | 1 | 2500 | 1,44 | 3. Во всех опытах температура смесей увеличивается. |

| 10 | 8 | 10,5 | 2 | 3300 | 1,91 | |

| 11 | 8 | 10,5 | 4 | 3650 | 2,11 | |

| 12 | 8 | 10,5 | 5 | 3870 | 2,24 | 4. Частицы песка равномерно покрыты тонким, плотным слоем цемента и продуктами его гидратации |

1. Устройство для совместного смешения и измельчения материалов, содержащее цилиндрический корпус и вращающийся центробежный ротор с рабочими органами, отличающееся тем, что содержит цилиндрический корпус, вращающийся со скоростью не меньше критической, при которой обрабатываемый материал прижимается под действием центробежной силы к внутренней стенке корпуса, и вращающийся внутри корпуса в противоположном направлении соосно расположенный ротор, снабженный гребенками с рабочими органами-пальцами, расположенными перпендикулярно оси вращения ротора и погруженными в слой обрабатываемого материала, с зазором между пальцами и вращающимся корпусом, не превышающим 2-5 мм.

2. Устройство по п.1, отличающееся тем, что пальцы каждой последующей гребенки смещены относительно пальцев предыдущей гребенки на половину расстояния (шага) между пальцами.

3. Устройство по п.1, отличающееся тем, что ротор образован гребенками, закрепленными на 2-6 вертикальных стойках, расположенных перпендикулярно и симметрично относительно оси вращения ротора.

4. Устройство по п.1, отличающееся тем, что пальцы гребенки выполнены в виде призм с количеством граней от 3 до 6 и воздействуют на измельчаемый твердый, абразивный материал одной из боковых граней, а при измельчении мягких материалов - одним из боковых ребер, причем грани или ребра расположены перпендикулярно направлению движения встречного потока.

5. Устройство по п.1, отличающееся тем, что дополнительно содержит вибратор, находящийся в подвижной связи с валом и ротором.

6. Устройство по п.1, отличающееся тем, что вращающийся в противоположном направлении цилиндрический корпус и ротор размещены соосно на двух валах, закрепленных в подшипниках на двух опорах, и обеспечивают непрерывный процесс измельчения и смешения материалов.