Способ производства пластиковых крышек для герметичных контейнеров для разливаемых пищевых продуктов и пластиковая крышка контейнеров, произведенная этим способом

Иллюстрации

Показать всеСпособ производства пластиковых крышек (1) для герметичных контейнеров для наливаемых пищевых продуктов, содержащий шаги, при которых из пластикового листового материала, имеющего барьерный слой газонепроницаемого материала, формируют корпус (11), который содержит кольцевой участок (2, 12) основания и участок горлышка (3, 13), который выступает от участка (2, 12) основания и образует вместе с участком (2, 12) основания наливное отверстие (5) контейнера, при этом участок горлышка закрыт со стороны, противоположной участку (2, 12) основания, элементом (15) в форме диска; к участку (3, 13) горлышка крепят колпачок (8); выполняют прорезь (16) по периферии элемента (15) в форме диска со стороны, обращенной к разливному отверстию (5), соединяют элемент (15) адгезией с участком (10) колпачка, наложенным на элемент в форме диска, так что дисковидный элемент (15) определяет барьерный слой газонепроницаемого материала колпачка (8). Методом литья под давлением формируют наружную резьбу на участке горлышка корпуса на стороне, противоположной той, что ограничивает наливное отверстие. Колпачок (8) имеет внутреннюю резьбу (7), которая входит в зацепление с наружной резьбой (6) участка (3, 13) горлышка. 2 н. и 5 з.п. ф-лы, 7 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу производства пластиковых крышек для герметичных контейнеров для разливаемых пищевых продуктов и к пластиковым крышкам контейнеров, произведенным этим способом.

Уровень техники

Как известно, многие разливаемые пищевые продукты, такие как фруктовый сок, молоко, томатный соус и напитки в целом, продаются в разнообразных контейнерах разных типов и размеров, таких как пакеты, имеющие форму параллелепипеда, выполненные из многослойных ламинированных материалов на основе пластмассы или бумаги, или так называемых многослойных картонных материалов, конические пластиковые упаковки, бутылки, выполненные методом выдувания, или контейнеры из стекла, металла или алюминия.

Все эти контейнеры снабжены открывающими устройствами, позволяющими пользователю либо разливать пищевой продукт в сосуд для питья, либо потреблять этот продукт непосредственно из контейнера.

В контейнерах, относящихся к типу бутылок, широко используются открывающие устройства в форме навинчивающегося колпачка, тогда как контейнеры, выполненные из многослойных картонных материалов, часто просто снабжены маркерами отрыва или разливными отверстиями, сформированными в контейнерах, и закрыты отрывными язычками.

Известно также, что контейнеры, выполненные из многослойных картонных материалов, снабжаются термоплавкими пластиковыми открывающими устройствами, которые отливаются под давлением прямо на контейнерах вокруг отверстия, сформированного сквозь упаковочный материал так, чтобы полностью закрывать и герметизировать эти отверстия. Открывающее устройство такого рода обычно определяет разливное отверстие контейнера и может быть снабжено, например, навинчивающимся или защелкивающимся колпачком.

Отливаемые под давлением открывающие устройства могут, разумеется, иметь разные размеры и даже определять всю верхнюю крышку контейнера, как в случае контейнера, известного по зарегистрированному товарному знаку "Tetra Top", и крышка которого показана в заявке на патент ЕР-А-0965531.

В то время как крышки контейнеров, производимых методом литья под давлением, позволяют осуществлять высококачественное прецизионное формирование, они не позволяют интегрировать в них слой газо- и светонепроницаемого барьерного материала, что необходимо, например, при упаковке фруктовых соков с витаминными добавками.

Как описано, например, в патенте ЕР-В-1197438 и в заявке WO 03/061940, известны также пластиковые крышки контейнеров, производимые выдуванием пластиковой трубчатой преформы, которая может включать слой газо- и светонепроницаемого барьерного материала.

Контейнер, известный под товарным знаком "Tetra Aptiva", является примером контейнера, произведенного таким способом, т.е. у которого главная нижняя часть выполнена из многослойного картонного материала, а крышка для разливания жидкого или разливаемого продукта, находящегося в контейнере, выполнена путем дутья пластиковой трубчатой преформы.

Этот способ требует высокой степени точности при формировании, особенно в отношении разливного отверстия, и его недостатками являются существенные затраты времени и необходимость в использовании специального оборудования.

Для производства пластиковых крышек, которые крепятся к части контейнера, выполненного из многослойного картонного материала, недавно был разработан способ, содержащий операции высокотемпературного формообразования и литья под давлением, но не содержащий операции выдувания.

Один пример этого способа описан в заявке WO 2005/044538 и содержит шаг, при котором листовую основу многослойного пластикового материала, имеющего слой газонепроницаемого барьерного материала, например, этилен-винилового спирта, подвергают операции высокотемпературного формообразования. Основа определена интегрально кольцевым участком основания, которое в итоге крепится к картонному участку дна контейнера, и участком цилиндрического горлышка, выступающего из внутренней кромки участка основания и, вместе с участком основания, определяющего разливное отверстие, через которое разливается пищевой продукт. Поскольку операцию высокотемпературного формообразования выполняют, начиная с листа пластикового материала, участок горлышка закрыт на стороне, противоположной той, от которой отходит участок основания. На сформированную таким способом листовую основу отливают под давлением защитный внешний слой пластикового материала с боковой резьбой для навинчивания колпачка.

После этой операции и перед установкой колпачка пластиковый материал, закрывающий разливное отверстие, удаляют.

Как известно, колпачки, используемые для закрывания контейнеров разного типа, описанных выше, обычно изготавливают из пластикового материала, позволяющего легко надевать и снимать колпачок с контейнера и легко отсоединять его от защитного кольца, к которому такой колпачок обычно крепится разрывающимися соединительными элементами, препятствуя мошенничеству.

Обычно используемые материалы, обладающие такими свойствами, такие как полиэтилен и полипропилен, однако, не создают эффективного газонепроницаемого барьера, поэтому на ту сторону колпачка, которая обращена внутрь разливного отверстия, при использовании нужно установить дополнительный дисковидный элемент из газонепроницаемого материала, известный в отрасли как "прокладка".

Поэтому вышеописанный способ изготовления пластиковых крышек для комбинированных картонно-пластиковых контейнеров требует значительных затрат времени и труда и влечет отходы материала.

Фактически, часть материала, закрывающего разливное отверстие после операции высокотемпературного формообразования и удаляемого перед надеванием колпачка, обычно составляет 15-20% от исходного материала.

Более того, прокладка, вставляемая внутрь колпачка, образует дополнительный элемент, который нужно изготовить и установить в колпачок перед его установкой на контейнер.

Раскрытие изобретения

Целью настоящего изобретения является создание способа производства пластиковых крышек для герметичных контейнеров для разливаемых пищевых продуктов, предназначенного для простого и недорогого устранения вышеуказанных недостатков.

Согласно настоящему изобретению предлагается способ производства пластиковых крышек для герметичных контейнеров для разливаемых пищевых продуктов, содержащий шаги, при которых:

формируют контурную основу из пластикового листового материала, имеющего барьерный слой газонепроницаемого материала, при этом контурная основа содержит кольцевой участок основания и участок горлышка, которое выступает из участка основания и определяет вместе с участком основания разливное отверстие контейнера, закрытое со стороны, противоположной участку основания, дисковидным элементом, и

устанавливают колпачок на участок горлышка;

отличающийся тем, что далее содержит шаги, при которых:

выполняют прорезь по периферии дисковидного элемента и на стороне, обращенной к разливному отверстию, и

соединяют дисковидный элемент адгезией с участком колпачка, наложенного на дисковидный элемент так, что дисковидный элемент определяет барьерный слой колпачка, выполненный из газонепроницаемого материала.

Настоящее изобретение также относится к пластиковой крышке для герметичных контейнеров для разливаемых пищевых продуктов, содержащей:

кольцевой участок основания,

участок горлышка, выступающий из участка основания, определяющий вместе с участком основания разливное отверстие контейнера и закрытый со стороны, противоположной участку основания, дисковидным элементом, и

колпачок, установленный на участок горлышка;

отличающейся тем, что дисковидный элемент имеет прорезь по своей внешней периферии и на стороне, обращенной к разливному отверстию; и тем, что дисковидный элемент соединен с колпачком, наложенным на дисковидный элемент так, что дисковидный элемент определяет барьерный слой газонепроницаемого материала колпачка.

Краткое описание чертежей

Далее следует описание предпочтительного не ограничивающего варианта настоящего изобретения со ссылками на приложенные чертежи, где:

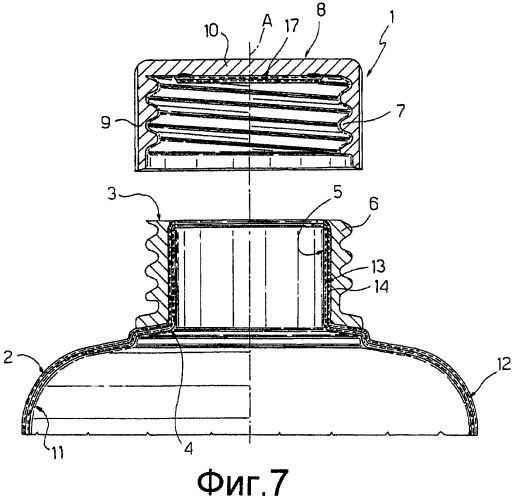

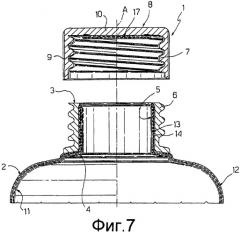

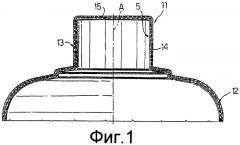

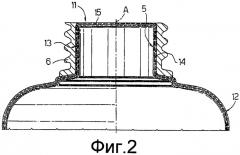

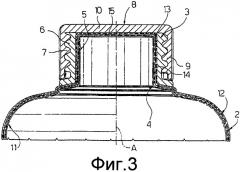

Фиг.1-5 - вертикальное сечение пластиковой крышки для герметичных контейнеров для разливаемых пищевых продуктов на разных этапах способа по настоящему изобретению.

Фиг.6 - вертикальное сечение детали по фиг.4 в увеличенном масштабе.

Фиг.7 - вертикальное сечение пластиковой крышки по фиг.1-5 после вскрытия контейнера.

Осуществление изобретения

Позицией 1 на фиг.5 и 7 показана в целом пластиковая крышка для контейнера (не показан) для жидких или разливаемых пищевых продуктов, такого как комбинированный картонно-пластиковый контейнер, на который в настоящем описании ссылки даются исключительно для примера, или пластиковая бутылка.

Крышка 1 имеет продольную ось А и содержит кольцевой участок 2 основания, который в показанном примере является вогнутым относительно внутренней полости контейнера; и по существу цилиндрический трубчатый участок 3 горлышка, который выступает от внутренней радиальной кромки 4 участка 2 основания и вместе с участком 2 основания образует разливное отверстие 5, через которое пищевой продукт разливают из контейнера.

Более конкретно, участок 3 горлышка на своей внешней боковой поверхности имеет резьбу 6 для зацепления с ответной резьбой 7 на цилиндрическом колпачке 8.

Колпачок 8 в значительной степени образован цилиндрической боковой стенкой 9, имеющей внутреннюю резьбу 7, и дисковидной верхней стенкой 10 для закрывания при использовании верхней части разливного отверстия 5.

Крышка 1 производится способом, описанным ниже.

Сначала на многослойном пластиковом листовом материале, содержащем барьерный слой газонепроницаемого материала, например этилен-винилового спирта, выполняют операцию высокотемпературного формообразования или горячего формирования.

На операции формирования производят пустотелую, по существу сводчатую основу 11 (фиг.1), которая открыта со стороны, обращенной к контейнеру, на который она в итоге надевается, и закрыта с противоположной стороны.

Более конкретно, основа 11 содержит нижний кольцевой участок 12, интегрально определяющий участок 2 основания, и перевернутый цилиндрический чашеобразный верхний участок 13, выступающий по оси от внутренней радиальной кромки нижнего участка 12. Верхний участок 13 имеет боковую стенку 14, определяющую внутреннюю сторону участка 3 горлышка и, следовательно, ограничивающую сбоку разливное отверстие 5; и дисковидную верхнюю стенку 15, закрывающую отверстие 5.

Далее (фиг.2) на внешнюю сторону боковой стенки 14 верхнего участка 13 основы 11 методом литья под давлением наносят пластиковый материал для формирования резьбы 6.

Наносимый материал может быть, например, полиэтиленом, или полипропиленом, или полиолефином.

На этом этапе (фиг.3) на сформированную таким образом основу наносят колпачок 8 так, чтобы резьбы 6 и 7 взаимно зацепились и верхняя стенка 10 колпачка 8 располагалась рядом или, скорее, лежала на дисковидной верхней стенке 15 основы 11.

Преимущественно, верхнюю стенку 10 колпачка 8 и верхнюю стенку 15 основы 11 соединяют, например, ультразвуковой сваркой, по меньшей мере, по их внешней периферии и в верхней стенке 15 основы 11 выполняют кольцевую прорезь 16 со стороны, обращенной к разливному отверстию 5 (фиг.4 и 6).

Верхняя стенка 15 основы 11, таким образом, определяет слой 17 барьерного газонепроницаемого материала колпачка 8, т.е. "прокладку", как ее обычно называют в отрасли упаковки разливаемых пищевых продуктов.

Как показано на фиг.4 и 6, операцию ультразвуковой сварки и формирования прорези 16 выполняют одновременно устройством 18, которое по существу содержит цилиндрический трубчатый прижимной элемент 19, имеющий кольцевую рабочую поверхность 20, взаимодействующую с верхней стенкой 15 основы 11, и ультразвуковой генератор (не показан); упорный элемент 21, взаимодействующий с верхней стенкой 10 колпачка 8 с противоположной стороны от прижимного элемента 19; и направляющее средство (не показано) для перемещения прижимного элемента 19 к упорному элементу 21 и от него для достижения желаемой силы сжатия во время генерирования ультразвука.

Внешняя периферия прижимного элемента 19 снабжена режущим элементом 22, который воздействует на верхнюю стенку 15 для выполнения прорези 16.

При вскрытии контейнера (фиг.7) отвинчивание колпачка 8 отсоединяет верхнюю стенку 15 от основы 11 с помощью прорези 16, и вместо того, чтобы выбрасываться, стенка 15 остается прикрепленной к верхней стенке 10 колпачка 8 сварным швом.

Преимущества способа и крышки 1 по настоящему изобретению будут понятны из нижеследующего описания.

В частности, прокладку колпачка 8 больше не нужно производить отдельно, ее просто получают из верхней стенки 15 основы 11 операцией формообразования. С одной стороны, это позволяет исключить отходы материала, а с другой - позволяет значительно ускорить и упростить способ производства крышек 1 контейнеров.

Очевидно, что в способ и крышку 1, описанные и показанные в настоящем описании, можно внести различные изменения, не выходящие за пределы изобретательской идеи, определенной в приложенной формуле изобретения.

1. Способ производства пластиковых крышек (1) для герметичных контейнеров для текучих пищевых продуктов, содержащий этапы, на которых формируют корпус (11) сложной формы из пластикового листового материала, имеющий слой газонепроницаемого материала, при этом упомянутый корпус (11) содержит кольцевой участок (2, 12) основания и участок (3, 13) горлышка, который выступает от участка (2, 12) основания и образует вместе с участком (2, 12) основания наливное отверстие (5) контейнера, при этом участок горлышка закрыт со стороны, противоположной участку (2, 12) основания, элементом (15) в форме диска; и к участку (3, 13) горлышка крепят колпачок (8); выполняют прорезь (16) по периферии элемента (15) в форме диска со стороны, обращенной к разливному отверстию (5); осуществляют адгезивное соединение элемента (15) в форме диска с участком (10) колпачка, наложенным на элемент в форме диска так, что элемент (15) в форме диска образует слой газонепроницаемого материала колпачка (8), отличающийся тем, что он содержит дополнительный этап, на котором методом литья под давлением формируют наружную резьбу (6) на участке (3, 13) горлышка упомянутого корпуса (11) на стороне, противоположной той, что ограничивает разливное отверстие, при этом колпачок (8) имеет внутреннюю резьбу (7) которая входит в зацепление с наружной резьбой (6) участка (3, 13) горлышка.

2. Способ по п.1, отличающийся тем, что этап формирования является этапом горячего формирования.

3. Способ по п.1, отличающийся тем, что этап адгезивного соединения является этапом индукционной сварки.

4. Способ по п.1, отличающийся тем, что этап адгезивного соединения выполняют рядом с периферийной кромкой элемента (15) в форме диска.

5. Пластиковая крышка (1) для герметичных контейнеров для текущих пищевых продуктов, содержащая кольцевой участок (2, 12) основания; участок (3, 13) горлышка, выступающий от участка (2, 12) основания, образующий вместе с участком (2, 12) основания наливное отверстие (5) контейнера, и закрытый со стороны, противоположной участку (2, 12) основания элементом (15) в форме диска; и колпачок (8), прикрепленный к участку (3, 13) горлышка, отличающаяся тем, что элемент (15) в форме диска имеет прорезь (16) по своей внешней периферии и со стороны, обращенной к разливному отверстию (5), и тем, что элемент (15) в форме диска соединен с участком (10) колпачка (8), наложенным на элемент в форме диска, так, что элемент (15) в форме диска образует слой газонепроницаемого материала колпачка (8).

6. Крышка по п.5, отличающаяся тем, что участок (3, 13) горлышка и колпачок (8) имеют наружную и внутреннюю резьбу (6, 7), соответственно, зацепленные друг с другом в закрытом положении колпачка (8).

7. Крышка по п.5 или 6, отличающаяся тем, что колпачок (8) содержит цилиндрическую боковую стенку (9), имеющую соответствующую внутреннюю резьбу (7); и верхнюю стенку (10), которая при использовании закрывает верхнюю часть наливного отверстия (5) и соединена с элементом (15) в форме диска.