Способ переработки органического сырья в топливные компоненты и устройство для его осуществления

Иллюстрации

Показать всеИзобретение относится к способам переработки органического сырья в топливные компоненты методом пиролиза, а также к устройствам для его осуществления. Способ и устройство могут использоваться для утилизации отходов деревообрабатывающей промышленности, а также бытовых и коммунальных отходов, угля низкой степени углефикации, илов и т.д. Описан способ переработки органического сырья в топливные компоненты, включающий загрузку сырья в реактор для пиролиза с реакционной камерой, низкотемпературный пиролиз под нагревом, выгрузку полученного в камере продукта и вывод из нее получаемой в ходе пиролиза газообразной смеси, в котором с целью повышения качественных характеристик получаемого твердого остатка процесс пиролиза осуществляют в условиях вакуума, при значениях создаваемого в полости реакционной камеры разрежения 1×10-3-1×10-1 мм ртутного столба и при температуре 250-350°С, а сам пиролиз проводят в условиях непрерывного перемешивания загруженной в реакционную камеру обрабатываемой массы вплоть до полного его окончания, и значение созданного в реакционной камере вакуумного разрежения и температуры сырья в заданном технологическом диапазоне поддерживается за счет периодического включения и отключения создающего вакуум устройства и нагревательных элементов, сигналом для чего являются показания помещенных в камеру соответствующих измерительных датчиков. Также описано устройство для осуществления вышеописанного способа, содержащее цилиндрический корпус, выполненный из двух коаксиально расположенных обечаек с внутренней теплоизоляцией, реактор, внутренняя полость которого служит реакционной камерой для пиролиза, подвижные плиты, установленные на противоположных концах корпуса реактора, для осуществления загрузки и выгрузки, а также систему для вывода парогазообразной смеси из полости реакционной камеры, в котором с целью повышения качества получаемого пиролизом топливного продукта цилиндрический реактор установлен под наклоном к линии горизонта в 10-30° с возможностью вращения относительно продольной оси и имеет привод для осуществления такого вращательного перемещения, а на внутренней его поверхности в реакционной камере установлены лопасти, имеющие наклон к образующей ее цилиндрической поверхности в сторону вращения корпуса реактора, а также смонтированные между чередующимися рядами лопастей кольцевые пороги, при этом внутренняя полость реакционной камеры, сообщается с всасывающим патрубком осуществляющего создание вакуума насоса и изолирована от внешней среды с помощью системы герметичных уплотнений, и в зазоре между наружной и внутренней стенками составных обечаек реактора размещены последовательно установленные нагревательные электрические элементы, имеющие связь с внешним источником питания, а подвижные плиты загрузки и выгрузки выполнены в виде поворотных откидывающихся крышек с уплотнениями, установленных на наружной боковой поверхности корпуса реактора, с разных его концов, с устройствами для их плотной фиксации по контуру закрываемых ими проемов, представляющим собой, например, поворотный кулачковый механизм, и внутренняя полость реакционной камеры реактора имеет связь с наружной атмосферой через запорный электромагнитный клапан, а в полости реакционной камеры размещены датчики для замеров значений величины создаваемого там вакуумного разрежения, а также температуры обрабатываемого продукта, соединенные с программными блоками, с помощью которых обеспечивается обработка поступающих от этих датчиков сигналов, а также формирование команд для выдачи их исполнительным органам, осуществляющим включение и отключение вакуумного насоса, а также применяемых в устройстве нагревательных элементов, а в качестве осей, на которых осуществляется закрепление вращающегося корпуса реактора, используются полые патрубки, имеющие герметичные односторонние наружные заглушки, через которые с помощью соответствующих уплотнений выполнен ввод патрубка для отсоса накапливаемой в реакционной камере газообразной смеси, а также жгута питания электрической энергией нагревательных элементов, и лопасти на внутренней поверхности реакционной камеры установлены с переменным углом наклона к ее образующей в сторону вращения корпуса реактора, с чередованием по окружности лопастей с углом наклона 8-32° и лопастей с углом наклона 40-80°, а кольцевые пороги, размещенные спереди, имеют наклонный в сторону лопастей скат, а нагревательные элементы установлены кольцевыми чередующимися рядами, охватывающими как зоны, расположенные у основания перемешивающих лопастей, так и сами кольцевые пороги с наклонным скатом. Технический результат - обеспечение массовой переработки в полезный топочный продукт больших объемов отходов загрязнителей, при этом улучшается сложившаяся экологическая обстановка и сокращается расход дефицитных энергоносителей, направляемых на выработку тепловой энергии. 2 н.п.ф-лы, 2 ил.

Реферат

Изобретение относится к способам переработки органического сырья в топливные компоненты методом пиролиза, а также к устройствам для его осуществления. Изобретение может быть использовано для утилизации отходов деревообработки в лесотехнической промышленности, а также бытовых и коммунальных отходов, угля низкой степени углефикации, илов и т.д.

Известны способы переработки древесных бытовых и коммунальных отходов, включающие предварительное их измельчение до размеров частиц менее 25 мм, сушку измельченного сырья при температуре 55-315°С, загрузку высушенного сырья в реактор и проведение пиролиза при температуре 427-760°С. Образующаяся в результате пиролиза парогазообразная смесь выпускается из реактора и направляется в систему для ее разделения. После обработки часть полученной газовой массы отправляют на сжигание, а другой оставшийся объем - для использования по иному назначению. Образовавшаяся в результате проведения пиролиза углеобразная твердая масса с помощью шнека выгружается в бункер. Применяемая для проведения обработки установка включает в себя сушилку, винтовой конвейер, бункер для приема сырья после сушки, а также реактор для пиролиза высушенного сырья. Из реактора пиролиза выходит отвод для выпуска пиролизных газов, оснащенный устройством для впрыска охлаждающей газы топливной жидкости. Отвод оснащен системой для разделения парогазообразной смеси, содержащей вытяжной эксгаустер, циклон и конденсатор с вращающимся каплеотстойнйком. Конденсатор подсоединен к печи для дожигания несконденсированной части горючих газов. Печь, в свою очередь, связана с сушилкой для нагрева сырья. В нижней части реактора установлен механизм для проведения выгрузки полученных твердых компонентов, выполненный в виде горизонтального шнека, соединенного конвейером с герметичным приемником (см. книга «Биомасса как источник энергии». Под редакцией С.Соуфера, О.Заборски. Москва, Издательство «Мир», 1985 г., с.183-187).

Однако этот известный способ и применяемое для его осуществления устройство имеют ряд недостатков. К ним можно отнести необходимость проведения предварительного измельчения сырья до размера частиц менее чем 25 мм. При осуществлении способа процесс пиролиза протекает с избыточным содержанием кислорода в объеме реактора, что ведет к излишнему окислению продуктов пиролиза и снижает качество и количество получаемых обработкой топливных компонентов.

Наиболее близким к предлагаемому способу переработки и применяемому для его осуществления устройству является изобретение - Патент Российской Федерации 2182684 (см. статью в Интернете, электронный адрес http: www.ntpo.corm/patents-fuel/fuel_28.shtml).

В соответствии с указанным известным способом (далее прототип) переработка органического сырья включает загрузку сырья в реакционную камеру реактора для пиролиза, и проведение там процесса низкотемпературного пиролиза, осуществляемого под небольшим разряжением, с последующей выгрузкой полученных в камере твердых топливных компонентов. В процессе осуществления пиролиза по известному способу из реакционной камеры реактора проводят вывод объема образующейся там парогазообразной смеси с последующим разделением ее на отдельные составляющие. Для этого используют циклон, каталитическую насадку и конденсатор.

Очищенную от воды газообразную смесь подают на массообменную колонну, где и отделяется топливная жидкость, после этого оставшийся пиролизный газ пропускают через активный циклон, в котором осаждаются остатки топливной жидкости. Затем струя пиролизного газа с помощью шиберного регулятора разделяется на два потока. Один из них направляют в кольцевую топочную камеру реактора пиролиза, а второй - в теплогенератор для дожигания. Полученные в теплогенераторе продукты горения направляют на сушку исходного сырья, подсушенное сырье загружают в реактор для пиролиза через шлюзовой дозатор загрузки.

Применяемая для осуществления такого известного способа установка соответственно состоит: из механизма для подачи исходного сырья, реактора для пиролиза с реакционной камерой и системы для разделения парогазообразной смеси. Система для разделения включает в себя циклон, каталитическую насадку, конденсатор, массообменную колонну, центробежный активный циклон, вентилятор и шиберный регулятор. В качестве механизма для выгрузки в известной установке используются шлюзовой дозатор. Реактор для пиролиза снабжен кольцевой топочной камерой, расположенной в его нижней части вокруг его реакционной камеры.

Использование в известном решении указанной разделительной системы позволяет выделить из парообразной смеси, выходящей из реактора, воду, взвешенные твердые частицы, вредные примеси и топливные компоненты. Реактор в известном устройстве выполнен в виде цилиндра, состоящего из двух коаксиально расположенных обечаек с внутренней теплоизоляцией. Полость внутри такого реактора играет роль реакционной камеры, в которой и осуществляется процесс пиролиза.

Для изоляции его реакционной камеры от наружной атмосферы применяются подвижные плиты, установленные на противоположных концах корпуса реактора.

При осуществлении известного способа вначале проводят загрузку из исходного сырья в реактор для пиролиза, затем осуществляют операцию низкотемпературного пиролиза под нагревом с последующей выгрузкой полученного конечного продукта. Процесс пиролиза выполняется с выводом образующейся в камере газообразной смеси из полости реакционной камеры.

Однако и этому известному способу и применяемому при его осуществлении устройству присущи следующие недостатки.

Несмотря на применение достаточно сложного загрузочного шлюзового дозатора, в момент загрузки в реакционную камеру пиролиза вместе с атмосферным воздухом в массу сырья неизбежно попадают все новые и новые порции кислорода. Кроме того, обязательным будет появление там и других присутствующих в наружной атмосфере газов, например, таких как углекислый газ, попадание которых оказывает негативное влияние на качественные характеристики изготавливаемого известным способом топливного продукта.

Обработка в известном способе массы загруженного в реактор сырья осуществляется в соответствии со схемой, когда весь его объем на протяжении всего времени пиролиза остается зафиксирован в одном и том же положении и ни одна из его составных частей не меняет свое заданное в самом начале позиционирование. Это негативно сказывается на показателях производительности процесса переработки, так как затрудняется прохождение тепловых потоков к слоям сырья, размещенным во внутренних зонах его объема.

Целью изобретения является повышение качественных характеристик получаемого твердого топливного остатка. Предлагаемый способ переработки органического сырья в топливные компоненты включает операцию по загрузке сырья в реактор для пиролиза в его реакционную камеру, с последующим осуществлением там низкотемпературного пиролиза. При выполнении способа готовый топливный продукт выгружается из камеры, и из нее в ходе пиролиза выводится получаемая газообразная смесь.

Новым в способе является то, что процесс пиролиза осуществляют в условиях вакуума, при значениях создаваемого в полости реакционной камеры разрежения

1×10-1-1×10-3 мм ртутного столба и при температуре 250-350°С. Процесс вакуумного пиролиза производят в условиях непрерывного перемешивания загруженной в реакционную камеру обрабатываемой массы вплоть до полного его окончания.

Значения же задаваемых в камере температуры и вакуумного разрежения поддерживаются за счет периодического включения и отключения нагревательных элементов и устройства, создающего вакуум, сигналом для этого служат показания помещенных в камеру соответствующих измерительных датчиков.

В силу наличия при выполнении предлагаемого способа указанных выше отличий удается существенным образом повлиять как на особенности протекания процесса пиролиза в реакционной камере реактора, так и на качественные характеристики получаемого с его помощью продукта.

Наличие появления таких новых возможностей объясняется следующим. В условиях вакуума, окружающего компоненты исходного сырья, полностью исключается возможность поступления к составляющим их структурам молекул газов, присутствующих в составе окружающей воздушной среды. Т.е. никакой возможности возникновения в конечном продукте новых соединений из составляющих его компонентов с молекулами кислорода, углерода, азота и т.д. речи уже и не ведется.

В получаемом на выходе из реакционной камеры конечном продукте содержится только та субстанция, что может сформироваться на основе только ранее присутствующих его составляющих. Кроме того, в условиях вакуума значительно интенсифицируется процесс удаления газообразных и жидких компонентов, присутствующих в твердом остатке, обрабатываемом в реакторе. Внешнее атмосферное давление и связанные с его наличием обволакивающие оболочки уже не являются препятствием для выхода газообразных и жидких компонентов из образующих обрабатываемую сырьевую массу элементов.

Наоборот, заключенные в твердой структуре составных элементов исходной сырьевой массы и возгоняемые до уровня летучего газа, удаляемые оттуда соединения, вырываются из их объема в открытый вакуумный «космос», как пробка из бутылки с шампанским.

По мере формирования в полости реакционной камеры своеобразной атмосферы из этих извлеченных из сырья разнообразных продуктов, производится периодическое включение и отключение отсасывающего их насоса, и технологические параметры вакуумного разряжения опять восстанавливаются в полном объеме. Выведенные насосом газообразные продукты проходят через рабочие полости вакуумного насоса и направляются оттуда через выходную его магистраль на дальнейшую переработку. Эта переработка может осуществляться при помощи классического набора широко используемого в технике оборудования, например, циклона, конденсатора, холодильника, каталитической насадки, массообменной колонки, активного циклона и т.д.

С их помощью может осуществляться разделение комплекса составляющих газ соединений на воду, жидкое топливо и горючий газ.

При отсутствии необходимости или экономической нецелесообразности использования этих продуктов, образовавшийся попутный газ может быть попросту выброшен в атмосферу, так как в процессе «чистого» вакуумного пиролиза в нем не были получены какие-либо дополнительные вредные летучие загрязнители.

Благодаря «ускоренной» вакуумом схеме выброса из твердого остатка ненужных летучих компонентов процесс пиролиза существенно ускоряется, и само протекание необходимых превращений объема отходов в конечный продукт связан с незначительными затратами времени (15-20 мин).

Точно таким же образом ввиду наличия действия указанного выше фактора необходимые преобразования осуществляются при использовании более низких, по отношению к прототипу, температурных интервалов (250-350°С) вместо 650° в известном методе.

Следует дополнительно отметить еще то, что процесс пиролиза проводится в условиях осуществления постоянного перемешивания объемов загруженной в реакционную камеру сырьевой массы. Выполнение этого условия является желательным в силу того, что вакуум во время нагрева выполняет функцию эффективного теплоизолятора.

В силу этого, чтобы создать возможность переноса используемой тепловой энергии от одного объема сырьевой массы, нагретой с помощью примыкающей к ней стенки камеры, к другому, удаленному, надо заставить их «наезжать» друг на друга.

В процессе совершения таких «наездов» большим количеством частиц, составляющих сырьевую массу, создаются многорукавные разветвленные контактные тепловые цепочки, с помощью которых становится возможным подвод тепла из периферийных слоев к центральным (к ядру). Кроме того, что имеет место процесс формирования таких мгновенно создающихся тепловых мостиков, в процессе перемешивания осуществляется и периодическая смена позиционирования периферийных и центральных объемов обрабатываемой засыпки.

При этом периферийные слои засыпки перемещаются на место центральных, а те, в свою очередь, передвигаются в зону их первоначального расположения, вступая в контакт с нагретыми стенками реакционной камеры.

За счет формирования в реакторе пиролиза этих двух механизмов и обеспечиваются условия для протекания равномерного прогрева всего объема сырьевой массы за относительно короткий промежуток времени.

По истечении указанного выше времени обработки и под воздействием всего комплекса применяемых технологических факторов засыпанная в реакционную камеру масса исходного сырья превращается в тестообразную коричневую вязкую пасту. (Вязкость ее равняется в стоксах 1,0-2,0×10-4 м2/сек.)

Получаемая по окончании процесса вакуумного низкотемпературного пиролиза паста имеет равномерную консистенцию и может быть отформована с помощью дополнительного экструдера до любой нужной потребителю конфигурации, ее состав: 80-88% лигнин, оставшаяся часть - составляющие целлюлозы.

Преобладание лигнина в конечном продукте объясняется тем, что температура разложения целлюлозы составляет 275°С, и после проведения пиролиза в вакууме в конечном продукте ее остается лишь относительно небольшое количество из числа самых устойчивых ее модификаций (вследствие снижения значения предела температурной деструкции из-за попадания в зону вакуумного разрежения).

Теплотворная способность полученного вакуумным пиролизом продукта составляет 7000-7300 кал/кг. Объемный выход последнего относительно объема используемой для обработки сырьевой массы - 23-28%.

Тепловые характеристики полученного вакуумным пиролизом сырья уступают соответствующим топочного каменного угля примерно в полтора раза, что является безусловно высоким результатом. Однако при этом с помощью предлагаемого способа из хозяйственного оборота могут полностью исключаться занимающие большие площади массы громоздких отходов, вдобавок еще и загрязняющих окружающую природную среду продуктами своего разложения.

Обработке по предлагаемому способу могут подвергаться отходы, набор возможных габаритов у которых может ограничиваться только условиями проведения загрузки в реактор для пиролиза. Т.е. в конечном итоге, их размеры должны быть меньшими, чем соответствующие габаритные у самого загрузочного люка.

Для удобства работы в реактор могут загружаться отходы в предварительно измельченном состоянии с самыми разными величинами сырьевых частиц (от 10 до 100 мм). Никакой предварительной подсушке обрабатываемое сырье в предлагаемом способе подвергать не требуется. Исходное сырье может применяться с любыми характеристиками по степени его влажности.

Предлагаемый способ переработки органического сырья осуществляется следующим образом. Измельченные до габаритов 50-100 мм древесные отходы лиственного или хвойного леса без предварительной подсушки, загружались в пиролизную камеру цилиндрического реактора через имеющийся в нем загрузочный люк.

Корпус реактора имеет наклон к линии горизонта в 10-30° и может совершать обороты вокруг своей продольной оси со скоростью 5-30 об/мин. Т.е. он имеет привод вращательного движения.

После окончания процесса загрузки 3,5 м3 исходной сырьевой массы загрузочный люк реактора наглухо закрывался, обеспечивая изоляцию внутренней полости реактора от окружающей воздушной среды с помощью уплотнительных прокладок.

Затем включались электрические нагревательные элементы, обеспечивающие разогрев стенок, составляющих внутреннюю поверхность реакционной камеры, до температур 250-350°С, и одновременно осуществлялась с помощью всасывающего патрубка вакуумного насоса откачка ранее заполняющих реакционную камеру объемов атмосферного воздуха.

Откачка осуществлялась до создания в полости камеры вакуумного разрежения, равного 1×10-3-1×10-1 мм ртутного столба.

После всего этого включался привод вращательного движения цилиндрического корпуса реактора, и тот совершал поворот относительно своей продольной оси со скоростью 5-30 об/мин.

В процессе поворота корпуса относительно оси вращения размещенные на внутренней поверхности реакционной камеры под разными углами наклона перемешивающие лопасти осуществляли захват порций заполняющей камеру массы обрабатываемого сырья, последние попадали в пространство между плоскостью лопатки и внутренней поверхностью стенки камеры, заполняя своей массой этот промежуток. Захваченные таким образом порции сырья увлекались наклонными перемешивающими лопастями вслед за собой, вплоть до того момента времени, пока скатывающая составляющая действующих на частицы сил гравитации не сбрасывала, их обратно в нижнюю зону реакционной камеры как бы со стенок на «пол». Так как перемешивающие лопасти имели разные углы наклона к внутренней поверхности, то сбрасываемые порции сырьевой массы в процессе продолжения изменения угла поворота таких чередующихся лопастей на пути своего перемещения неизбежно сталкивались в определенной области («налетали» друг на друга). Как правило, такие соударения имели место на обращенных к нижним концам рядов лопастей наклонных передних скатов установленных сразу же за ними кольцевых порогов.

Ввиду проведения нагрева внутренней поверхности реакционной камеры как в зонах размещения перемешивающих лопастей, так и кольцевых порогов, к перемещающимся там порциям из частиц сырья от нее подводится тепловой поток, необходимый для их нагрева до заданной технологией температуры.

Передача тепла от периферии объема сырьевой засыпки к ее центру производится как за счет создаваемых вновь и вновь в результате протекающих столкновений частиц мгновенных тепловых соединительных цепочек, так и благодаря непрерывной смене положения сдоев сырьевой засыпки с периферийного на центральное, и наоборот.

Все эти процессы протекают в условиях наличия в объеме камеры вакуума и сопровождаются интенсивным истечением из объема подвергнутых пиролизу частиц сырья образующих газообразных продуктов.

Формирование таких выбросов приводит к появлению в полости реакционной камеры специфической газообразной атмосферы, наличие которой уменьшает показатели ранее созданного вакуумного разрежения. Снижение их до величины меньшей, чем нижнее пороговое значение, фиксируется соответствующими датчиками и передается на электронный блок управления работой вакуумного насоса. Его включение обеспечивает повторное восстановление показателей вакуумного разрежения в полости реакционной камеры до заданных технологией пиролиза пределов. После достижения этих параметров опять-таки с помощью соответствующих датчиков вырабатывается управляющий сигнал на проведение отключения насоса. По мере продолжения цикла пиролиза такие включения и отключения осуществляются от 3 до 6 раз.

Таким образом, в предлагаемом устройстве рабочая полость вакуумного насоса и магистраль, отводящая от нее удаляемый продукт, выполняют функцию удаления газообразных соединений, образующихся при пиролизе.

Аналогичным образом обеспечивается регулировка температурного режима в реакционной камере через включение и отключение электрических нагревательных элементов электронным блоком-терморегулятором, получающим сигналы о значениях температуры нагрева сырьевой массы от расположенных в камере температурных датчиков.

В процессе проведения вакуумного пиролиза сырье в реакционной камере перемещается от начала вращающегося реактора к его концу вследствие воздействия, непрерывно оказываемого на него со стороны рядов наклонных лопаток, по траектории, напоминающей трехмерную пространственную винтовую линию.

Таким образом, удается обеспечить значительное удлинение отрезка пути, на протяжении которого частицы сырья могут подвергаться интенсивному физическому воздействию при помощи используемого при пиролизе набора необходимых технологических приемов (температура, вакуумное разрежение, ударное взаимное воздействие).

Проходя по этой сложной пространственной кривой по направлению от ее начала и до самого конца, все составляющие объем первоначальной сырьевой загрузки частицы за относительно короткий цикл обработки (15-20 мин) успевают пройти через весь комплекс необходимых превращений из древесных отходов в конечный твердый топливный продукт. Регулярно протекающие столкновения между составляющими объем загрузки частицами способствуют их слипанию и преобразованию в конечном счете в тестообразную однородную массу.

По истечении времени обработки полученную пластичную вязкую коричневую массу выгружают через предусмотренный для этого люк выгрузки, размещенный в самом конце реактора.

Перед проведением разгрузки вращение реактора останавливают, отключают электрические нагревательные элементы от источника питания, а полость реакционной камеры соединяют с внешней атмосферой через предназначенный для этого электромагнитный запорный клапан.

Вакуумное разрежение в полости реактора при этом устраняется, давление выравнивается с атмосферным, после чего и осуществляется съем крышки загрузочного люка. Готовый продукт пиролиза извлекается из реактора и отправляется на дальнейшую переработку (формовку в «поленья» или «гранулы»).

По окончании операции выгрузки крышка люка устанавливается в прежнее положение, а через загрузочный люк в начале корпуса реактора в полость последнего загружается новый объем подлежащего переработке сырья.

Периодические отсасываемые в процессе осуществления вакуумного пиролиза газы могут либо просто выбрасываться в окружающую атмосферу, либо подвергаться переработке с помощью дополнительного комплекса применяемого оборудования (циклон, холодильник, конденсатор, каталитическая насадка, массообменная колонна, активный циклон, резервуары для хранения разделенных компонентов и т.д.)

Проведение формирования полученного конечного продукта также может осуществляться при помощи широкого распространенных в технике устройств (например, экструдеров). Назначенные для осуществления вакуумного пиролиза технологические пределы выбраны, исходя из следующих соображений.

Величина вакуумного разрежения, меньшая, чем 1×10-3 мм ртутного столба, не позволяет обеспечить получение конечного продукта в ходе пиролиза с достаточно высокими и стабильными его качественными характеристиками. При ее величине, большей, чем 1×10-1 мм ртутного столба, увеличиваются затраты энергии, необходимой для проведения процесса, в то же время более глубокий вакуум не обеспечивает появления в получаемом продукте каких-либо дополнительных качественных преимуществ.

То же самое можно разъяснить и относительно задаваемых температур нагрева обрабатываемого в реакторе сырья. При температуре меньше, чем 250°С, трудно обеспечить получение в процессе пиролиза конечного продукта, обладающего достаточно высокими качественными характеристиками.

Аналогично при температуре, большей, чем 350°С, не удается обеспечить с помощью пиролиза формирование каких-либо дополнительных свойств в получаемом конечном продукте, в то же время возрастают энергозатраты, необходимые для осуществления переработки.

Далее выполнение способа вакуумного пиролиза иллюстрируется с помощью следующих примеров.

Пример 1. Обрабатываемое сырье - отходы деревообработки, состоящие из щепок хвойного (40%) и лиственного (60%) леса, с влажностью 37% и размерами от 70 до 100 мм, засыпалось в объеме 3,5 м3 в загрузочный люк цилиндрического реактора. Стенки реактора были выполнены в виде двух коаксиально установленных цилиндрических обечаек, внутренний промежуток между которыми заполнен теплоизолятором. В этом же кольцевом зазоре размещены электрические нагревательные элементы, обеспечивающие разогрев стенок обечайки меньшего диаметра со смонтированными на ней наклонными перемешивающими лопастями и кольцевыми порогами с передним скатом.

Загрузка осуществлялась через предусмотренный для этого на переднем конце реактора откидной люк, имеющий установленные по его контуру уплотнительные прокладки и прижимные кулачковые поворотные механизмы.

После помещения сырьевой массы в реакционную камеру загрузочный люк закрывался и с усилием притягивался кулачковыми механизмами к поверхности уплотнительных прокладок.

После этого электрические нагревательные элементы включались в цепь питания от внешнего источника, а также запускался в работу одновременно с ними вакуумный насос, который обеспечивал в полости реакционной камеры вакуумное разрежение, равное 1×10-3 мм ртутного столба. Температура разогретого нагревателями сырья в полости реакционной камеры составила 250°С.

При достижении в реакторе этих указанных технологических параметров включался привод вращения цилиндрического реактора, и он начинал совершать вращение со скоростью 5 об/мин.

В процессе осуществления пиролиза частицы обрабатываемого сырья захватывались наклонными лопастями, скатывались с их плоскостей на скаты кольцевых порогов, перемещались с них к последующим рядам перемешивателей, и так продолжалось на протяжении всего пути от зоны загрузки до самого конца реакционной камеры. Время проведения обработки составляло 20 мин.

За весь этот период времени включение вакуумного насоса проводилось 6 раз по 15 сек. По окончании цикла переработки корпус реактора останавливался, и нагревательные элементы отключались от внешнего источника питания их электрическим током.

Производилось также отключение и применяемого вакуумного насоса.

Полость реакционной камеры соединялась через электромагнитный клапан с наружной атмосферой, и она заполнялась объемом воздушной смеси уже под давлением, равным атмосферному.

После остывания ранее нагретых внутренних стенок реактора до 50°С открывался расположенный снизу корпуса реактора люк для выгрузки, и через него удалялся полученный твердый топливный продукт коричневого цвета и тестообразной консистенции. Его объем был равен 1,05 м3. В его состав входили: 80% лигнина, 20% целлюлозы.

Теплотворная способность полученного топливного продукта была равна 7200 кал/кг.

Пример 2. Для проведения вакуумного пиролиза использовалась сырьевая масса из щепы с размерами 40-100 мм с влажностью 38%, состоящая из отходов хвойных пород (60%) и лиственных пород (40%). Все операции вакуумного пиролиза осуществлялись таким же образом, что и в примере №1. Создаваемый в полости реакционной камеры вакуум имел значение, равное 1,0×10-1 мм ртутного столба. Температура обрабатываемого сырья была равна 350°С. Включение вакуумного насоса производилось 4 раза по 12 сек. Скорость вращения барабана соответствовала 30 об/мин. Время обработки соответствовало 15 мин.

Полученная коричневая пастообразная масса конечного продукта содержала 85% лигнина, 15% целлюлозы. Его теплотворная способность была равной 7000 кал/кг.

Пример 3. Операции по переработке древесных отходов осуществлялись в той же последовательности, что и в примерах 1, 2. Для осуществления пиролиза использовалась сырьевая масса, состоящая из щепы с габаритами 50-100 мм, влажностью 39%, состав и отходы хвойных пород 50%, лиственных пород 50%. Обрабатываемый объем сырья - 3,5 м3, загружался в полость реакционной камеры. Переработка проводилась при значении вакуума в 1,5×10-2 мм ртутного столба. Температура обрабатываемого сырья поддерживалась 305°С. Время обработки составляло 18 мин. За этот период времени вакуумный насос включался 5 раз, время каждого включения составляло 15 сек. По окончании процесса вакуумного пиролиза было получено 0,94 м3 конечного топливного продукта, состоящего на 88% из лигнина, на 12% из целлюлозы. Теплотворная его способность составляла 7150 кал/кг.

Относительно используемого для осуществления способа устройства надо отметить следующее.

Как и известное устройство, оно состоит из двух коаксиально расположенных обечаек с внутренней теплоизоляцией, образующих цилиндрический корпус реактора. Его внутренняя полость выполняет функции реакционной камеры для пиролиза. Известное устройство, как и предлагаемое устройство, также имеет подвижные плиты для осуществления загрузки и выгрузки сырья и конечного продукта, установленные на противоположных концах корпуса реактора.

Кроме того, как известно, предлагаемое устройство снабжено системой для вывода парогазообразной смеси из полости реакционной камеры. Новым в предлагаемом устройстве является то, что с целью повышения качественных характеристик получаемого с его помощью топливного продукта реактор установлен под наклоном к линии горизонта и имеет возможность вращения относительно своей продольной оси. Для этого корпус реактора снабжается приводом для осуществления такого вращательного перемещения. На внутренней его поверхности в реакционной камере установлены лопасти, имеющие наклон к образующей ее цилиндрической поверхности в сторону вращения корпуса реактора, а также смонтированные между чередующимися рядами лопастей кольцевые пороги. Внутренняя полость реакционной камеры сообщается с всасывающим патрубком осуществляющего создание вакуума насоса. Она изолируется от внешней среды с помощью системы герметичных уплотнений. В полости реактора, между наружной и внутренней стенками составных обечаек, размещены нагревательные электрические элементы. Эти элементы имеют связь с внешним источником питания.

Подвижные плиты для загрузки и выгрузки выполнены в виде поворотных открывающихся крышек с уплотнениями, установленных на наружной боковой поверхности корпуса реактора с разных его концов.

Открывающиеся крышки снабжены устройствами для проведения их плотной фиксации по контуру закрываемых ими проемов. Эти устройства выполнены в виде поворотного кулачкового механизма. Внутренняя полость реакционной камеры реактора имеет связь с наружной атмосферой через запорный электромагнитный клапан.

В полости реакционной камеры предложенного устройства размещены датчики для замеров значений величины создаваемого вакуума и температуры обрабатываемого продукта, соединенные с электронными блоками, с помощью которых обеспечивается обработка поступающих от этих датчиков сигналов, а также формирование команд для выдачи их на исполнительные органы, осуществляющие включение и отключение вакуумного насоса, а также применяемых в устройстве нагревательных элементов.

В качестве осей, на которых производится закрепление вращающегося корпуса реактора, используются полые патрубки, имеющие герметичные односторонние наружные заглушки, через которые с помощью соответствующих уплотнений выполнен ввод патрубка для отсоса накапливаемой в реакционной камере газообразной смеси, а также жгута для питания электрической энергией нагревательных элементов.

Лопасти на внутренней поверхности реакционной камеры установлены с переменным углом наклона к ее образующей в сторону вращения корпуса реактора. Закрепленные на окружности перемешивающие сырье лопасти чередуются следующим образом: сначала идут лопасти с углом наклона 8-32° к поверхности, образующей цилиндр, а следом за ними устанавливают лопасти с углом наклона 40-80° и далее в том же порядке. Кольцевые пороги, размещенные спереди, имеют скат, наклонный в сторону лопастей. Используемые в устройстве нагревательные элементы установлены кольцевыми чередующимися рядами, охватывающими как зоны, расположенные у оснований перемешивающих лопастей, так и размещенные между ними кольцевые пороги.

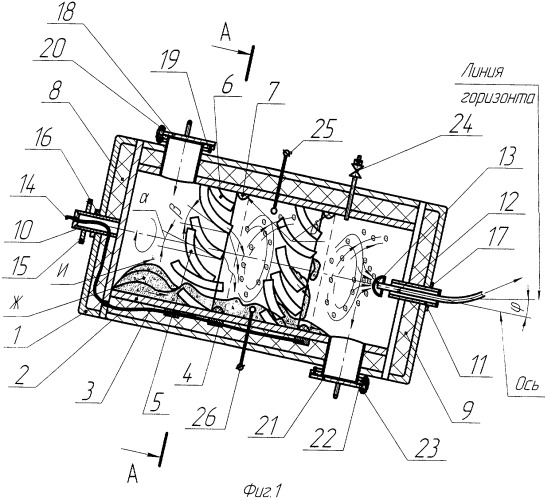

На представленных чертежах изображены:

фиг.1 - продольный разрез предлагаемого устройства переработки органического сырья;

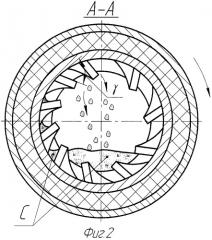

Фиг.2 - его поперечный разрез по А-А.

Предлагаемое устройство состоит из двух коаксиально установленных оболочек - наружной 1 и внутренней 2, образующих цилиндрический корпус реактора. Между этими двумя обечайками размещен слой теплоизоляции 3.

По наружной поверхности внутренней обечайки 2 смонтированы электрические нагревательные элементы 4.

На боковой внутренней поверхности полости обечайки 2 - реакционной камеры реактора установлены наклонные перемешивающие лопасти 5 и 6. Установка лопастей 5 и 6 осуществлена под разными углами наклона к образующей полости реактора соответственно под углами α и β (см. фиг.1).

Угол α находится в пределах 8-32°, β - 40-80°. Кроме того, лопасти 5 и 6 еще имеют угол наклона к окружности, являющейся образующей внутренней поверхности полости реакционной камеры, обозначенный как γ (см. фиг.2). Его значение составляет 10-50°.

Т.е. «пологие» лопасти 5 последовательно чередуются с «крутыми» 6, монтируясь через одну. За лопастями 5 и 6 устанавливаются кольцевые пороги 7, имеющие обращенный к ним наклонный скат δ (см. фиг.1).

На переднем и заднем концах обечаек 1 и 2 установлены герметично закрывающие внутреннюю полость реактора от сообщения с атмосферой крышки: передняя 8 и задняя 9. Обе крышки также имеют соответствующие слои теплоизоляции 3.

Через крышки пропущены полые патрубки оси - соответственно 10 и 11.

Через торцевую стенку задней оси 11 пропущен с использованием необходимой уплотнительной системы (на чертеже не показана) всасывающий патрубок 12 вакуумного насоса (на чертеже не показан). Конец его защищен от попаданий частиц загружаемой в реактор сырьевой массы сетчатым фильтром 13.

Через торцевую крышку и соответствующие уплотнения оси 10 вводится жгут 14 для осуществления подачи электрического питания на нагревательные элементы 4, расположенные во внутреннем пространстве между обечайками 1 и 2 чередующимися рядами, как в зоне размещения в реакционной камере рядов из лопаток 5 и 6, так и в зонах установки кольцевых порогов 7.

Корпус реактора приводится во вращении с помощью зубчатой передачи 15. Поддерживающими оси 10, 11 опорами являются подшипники 16 и 17.

Для загрузки и выгрузки сырья и готового продукта используются установленные на концах корпуса реактора, на его наружной боковой поверхности, откидные крышки 18 и 21 с уплотнительными прокладками 19 и 22.

Фиксация их в плотно прижатом положении к поверхности обечайки 1 осуществляется кулачковыми поворотными фиксаторами 20 и 23.

Соединение полости реакционной камеры после окончания цикла вакуумного пиролиза с атмосферой производится с помощью электромагнитного запорного клапана 24, входной конец которого размещен в ее внутреннем объеме. Замеры параметров значения вакуумного разрежения осуществляются с помощью датчиков 25, также находящихся внутри применяемого реактора. Там же установлены датчики 26, обеспечивающие фиксацию значения температуры обрабатываемой сырьевой массы Ж и С (см. фиг.1, 2).

Лопатки 5 и 6 установлены к окружности обечайки 2 под углом γ для создания возможности «зачерпывания» и подъема массы находящейся в нижней части корпуса реактора сырья С (см. фиг.2).

В процессе периодически совершаемых поворотов вокруг продольной оси вращения перемещение порции обрабатываемого сырья С от начала реакционной камеры к ее концу протекает по траекториям, близким к пространственным винтовым линиям, имеющим геометрические параметры, задаваемые особенностями проведения закрепления в реакторе лопастей 5 и 6 (фиг.1).

Корпус реактора установлен с наклоном по отношению к линии горизонта 10-30° - угол φ (фиг.1).

Колесное зубчатое зацепление 15 имеет кинематическую связь с приводом вращательного движения (на чертежах не показан), обеспечивающим заданную скорость совершения необходимых поворотов (5-30 об/мин) корпуса используемого реактора.

Датчики контроля величины разрежения и температуры 25 и 26 имеют связь с соответствующими электронными блоками преобразования сигналов для последующей выдачи команд управления на применяемые в устройстве исполнительные органы (на чертеже не показаны).

Нагревательные элементы 4 также получают необходимое для проведения нагрева сырьевой массы Ж питание от внешнего источника подачи электроэнергии (на чертеже не показан).

Работа предлагаемого устройства осуществляется в соответстви