Способ получения хорошо различимого визуально нехроматного конверсионного покрытия для магния и магниевых сплавов

Иллюстрации

Показать всеИзобретение относится к получению хорошо видимого нехроматного конверсионного покрытия на поверхностях магния и магниевых сплавов, к предназначенной для этого композиции и к использованию изделий с таким покрытием. Способ включает стадии предоставления очищенных поверхностей магния и магниевых сплавов и контактирования поверхностей с обрабатывающим раствором, представляющим собой водный раствор или водную дисперсию с pH в пределах от 0,5 до 5 и включающим по меньшей мере одну кремнефтористую кислоту, по меньшей мере один растворимый в воде реагент для установки значения pH, в случае необходимости по меньшей мере одно поверхностно-активное вещество и в случае необходимости алюминий в виде катионов или в виде по меньшей мере одного соединения или любую их комбинацию, при этом реагент для установки значения pH представляет собой по меньшей мере один щелочной силан, силанол, силоксан, полисилоксан, выбираемый из таких соединений с по меньшей мере одной аминной группой, с по меньшей мере одной уреидной группой, с по меньшей мере одной иминной группой или с любым сочетанием этих групп, при этом хорошо видимое покрытие получают с помощью обрабатывающего раствора и в случае необходимости на дополнительных стадиях наносят по меньшей мере еще одно дополнительное покрытие. Изобретение позволяет получить хорошо различимое визуально нехроматное конверсионное покрытие, повышающее коррозионную стойкость и адгезионную способность магния и магниевых сплавов по отношению к краске. 3 н. и 25 з.п. ф-лы, 1 табл., 2 ил.

Реферат

Область изобретения

Настоящее изобретение относится к способу получения хорошо видимиго нехроматного конверсионного покрытия на поверхности магния и магниевых сплавов, к предназначенной для этого композиции и к способу использования изделий с таким покрытием на поверхности магния и любых магниевых сплавов. В более общем смысле изобретение относится к области защиты поверхности металлов и, в частности, к обработке поверхности, которая повышает коррозионную стойкость и адгезионную способность по отношению к краске у поверхностей из магния и магниевых сплавов.

Предпосылки создания изобретения

Специальной областью применения магния и магниевых сплавов является производство многих легких деталей и многих важных компонент для работы в тяжелых условиях, например при производстве вторичных конструкционных элементов для самолетов, а также компонент транспортных средств и электронных устройств, так как эти металлы прочны и имеют низкую плотность.

Одним из серьезных недостатков магния и магниевых сплавов является их подверженность коррозии. Содержащие много магния поверхности быстро корродируют под действием агрессивных химических реагентов. Коррозия имеет некрасивый внешний вид и снижает прочность.

Способом, который часто используют для повышения стойкости металлических поверхностей к коррозии, является окраска. Когда металлическую поверхность защищают от контакта с коррелирующими реагентами толстым слоем краски, это предотвращает коррозию. Однако многие типы красок плохо связываются с поверхностями из магния и магниевых сплавов.

В этой области широко распространены способы химического превращения поверхностей с использованием хроматных растворов, которые могут найти применение для обработки поверхностей из магния и магниевых сплавов с целью повышения коррозионной стойкости и адгезионной способности по отношению к краске, как это представлено, например, в патентах США №2035380 или №3457124. Содержащие хроматы покрытия чаще всего окрашены и хорошо заметны. Однако коррозионная стойкость обработанных поверхностей с высоким содержанием магния обычно очень мала, она заметно отличается от коррозионной стойкости других металлических субстратов с хроматным покрытием, серьезным недостатком таких способов является также опасность для окружающей среды, которую представляют хроматные растворы, и вред, который они могут нанести живым существам.

Описан ряд способов обработки поверхностей с образованием конверсионных покрытий, в составе которых отсутствует хром, они представлены, например, в патентах США №№5292549; 5750197, 5759629 и 6106901. Безопасны для окружающей среды силановые растворы, придающие обработанным металлическим поверхностям превосходную коррозионную стойкость. Входящие в состав этих растворов силаны связываются с обрабатываемой металлической поверхностью с образованием слоя, на который после этого могут быть нанесены используемые обычно полимеры в составе красок или адгезионных составов, как это представлено в патенте США №5750197.

Патент США №6777094 относится к предварительной обработке силанами магния и магниевых сплавов. Несмотря на то что представленный в нем способ обработки обеспечивает очень хорошую адгезию краски и защиту от коррозии, это покрытие прозрачно и нуждается в специальном текущем контроле.

Многие существующие технологии обработки без участия хрома основаны на таких металлах IV группы Периодической таблицы химических элементов, как титан, цирконий или гафний, для них нужен источник фторидных ионов и минеральная кислота для установки значения pH. Так, например, в патенте США №3964936 описано использование циркония, фторида, азотной кислоты и бора для образования равномерного, бесцветного и прозрачного конверсионного покрытия для алюминия. Патент США №4148670 относится к прозрачному конверсионному покрытию, в состав которого входят цирконий, фторид и фосфат. В патенте США №4273592 описано покрытие, включающее цирконий, фторид и полигидроксильное соединение с числом атомов углерода от одного до семи, при этом в композиции практически отсутствуют фосфат и бор. Патент США №6083309 относится к покрытию, в состав которого входят такие металлы IV группы, как цирконий, в сочетании с одним или с несколькими отличными от фторидных анионами, причем фториды специально исключаются из процессов и композиций так, чтобы их содержание не превышало определенного уровня. И в этом случае основной недостаток таких конверсионных покрытий состоит в отсутствии окрашивания и возможности визуального контроля, поскольку все эти покрытия прозрачны и бесцветны или практически бесцветны.

Ранее сообщалось о получении хорошо видимых не содержащих хрома конверсионных покрытий, включающих в дополнение к металлам IV группы Периодической таблицы химических элементов и к фторидам такую специальную цветообразующую компоненту, как ализариновый краситель по патенту США №6464800, а по патенту США №6485580 - марганцевую кислоту в виде ее растворимых в воде солей.

Марганцевая кислота не входит в число предпочтительных компонент, так как ее окрашивающий эффект слишком ярок и вызванные ею загрязнения сложно предотвратить и трудно устранить. Однако основной недостаток композиций, содержащих марганцевую кислоту или любую из ее солей, состоит в низкой стабильности в области контакта с поверхностями с высоким содержанием магния, в результате чего появляется необходимость в добавлении по крайней мере одного комплексообразующего реагента и расширенного набора других химических соединений.

Добавление органических красителей к используемым для обработки растворам приводит обычно к повышению себестоимости обработки, составы при этом имеют сложный состав, а такие методы оптического контроля течения процесса, как фотометрия, оказываются трудно реализуемыми.

В дополнение к этому серьезным недостатком не содержащих хрома конверсионных покрытий, основанных на металлах IV группы Периодической таблицы химических элементов, является очень низкая адгезионная способность образующегося конверсионного покрытия по отношению к фторполимерным покрытиям. Анодирование или образование фосфатного покрытия используют обычно для предварительной обработки поверхностей с высоким содержанием магния, чаще всего эти операции проводят перед нанесением покрытия из политетрафторэтилена.

Анодирование или нанесение фосфатных покрытий используют также для предварительной обработки перед нанесением таких самосмазывающихся покрытий, как покрытия с содержанием дисульфида молибдена или графита, на скользящие металлические детали или при реализации таких технологий, как глубокая вытяжка или ковка.

Полученные в результате анодирования покрытия, как и почти все фосфатные покрытия, хорошо видны на поверхностях с высоким содержанием магния. И все же, как хорошо известно специалистам в этой области, толстые кристаллические фосфатные конверсионные покрытия чаще всего не способны к образованию на магниевых поверхностях слоев с достаточной коррозионной стойкостью и адгезионной способностью по отношению к краскам. Использование на поверхностях с высоким содержанием магния технологий с анодированием нуждается в сложном и дорогостоящем оборудовании.

Разработка способа обработки магния и магниевых сплавов с помощью несложной по составу и стабильной композиции представляет большой интерес, если такой способ позволяет получать хорошо видимый слой, который имеет по крайней мере такую же коррозионную стойкость и по крайней мере такую же адгезионную способность конверсионного покрытия по отношению к лакокрасочным покрытиям, покрытиям из порошковых красок, электроосажденным покрытиям, покрытиям, содержащим фторполимеры, к самосмазывающимся слоям, которые подобны покрытиям с содержанием дисульфида молибдена или графита, что и конверсионные покрытия и адгезионные слои, которые обычно используют на поверхностях с высоким содержанием магния.

При этом было показано, что водные композиции, содержащие кремнефтористую кислоту и в случае необходимости реагент для установки значения pH образуют на поверхностях из алюминия, алюминиевых сплавов, стали и цинка не обнаруживаемые визуально прозрачные или практически бесцветные покрытия или же они не образуют их совсем, однако те же самые композиции или модифицированные композиции образуют на поверхностях магния или магниевых сплавов хорошо различимые визуально лишенные металлического блеска матовые серые или черные покрытия без дефектов.

Описание изобретения

Настоящее изобретение относится к способу получения хорошо видимого нехроматного конверсионного покрытия на поверхностях магния или магниевых сплавов, включающему стадии предоставления очищенных поверхностей магния или магниевого сплава и контактирования названных поверхностей с обрабатывающим раствором,

при этом названный обрабатывающий раствор представляет собой водный раствор или водную дисперсию с pH в пределах от 0,5 до 5, и включает:

i. по меньшей мере одну кремнефтористую кислоту,

ii. в случае необходимости по меньшей мере один растворимый в воде реагент для установки значения pH,

iii. в случае необходимости по меньшей мере одно поверхностно-активное вещество,

iv. в случае необходимости алюминий в форме катионов или в форме по крайней мере одного соединения или любую их комбинацию,

при этом хорошо видимое покрытие получают с помощью обрабатывающего раствора и при этом в случае необходимости на дополнительных стадиях может быть нанесено по меньшей мере еще одно дополнительное покрытие.

Кроме того, возможно нанесение еще одного дополнительного покрытия (дополнительных покрытий), в частности при нанесении окрашивающей системы с числом слоев от двух до пяти, чаще всего с числом слоев от трех до четырех.

Кроме того, настоящее изобретение относится к хорошо видимому нехроматному конверсионному покрытию, полученному соответствующим изобретению способом.

Настоящее изобретение относится также к способу использования изделия, металлическая поверхность которого по крайней мере частично представлена поверхностью из магния или магниевого сплава, несущей по меньшей мере одно соответствующее изобретению покрытие, в самолетах, космических аппаратах, ракетах, автомобилях, поездах, электронных устройствах, аппаратах, конструкциях, в военной или спортивной экипировке. В частности, этот способ может быть с успехом использован для нанесения покрытия на внутренние поверхности труб или рам, например рам велосипедов, поскольку внешние металлические поверхности легко защищаются красящими системами. Соответствующее изобретению толстое покрытие наносится гораздо проще, чем анодированное.

По крайней мере один реагент для установки значения pH в предпочтительном случае представляет собой соединение, выбираемое из группы, состоящей из гидроксидов металлов, гидроксида аммония и силанов, силанолов, силоксанов или полисилоксанов со свойствами оснований. В случае необходимости композиция может включать такой донор алюминия, как фторид алюминия, или по крайней мере одно поверхностно-активное вещество с по крайней мере одной цепью средней или большей длины или же любое сочетание из этих составляющих.

В соответствии с основными положениями настоящего изобретения разработана композиция, используемая для повышения коррозионной стойкости и адгезионной способности магния и магниевых сплавов по отношению к красящим покрытиям, порошковым покрытиям, электроосажденным покрытиям, покрытиям с электропроводным красящим слоем, к фторполимерным покрытиям, к слоям, содержащим самосмазывающиеся компоненты, и к слоям с адгезионной способностью.

Детальное описание изобретения

Обрабатываемые с целью получения покрытий поверхности по крайней мере частично представляют собой поверхности из магния, какого-либо магниевого сплава или любого их сочетания. Предпочтительно, когда такие поверхности с высоким содержанием магния не подвергались анодированию, поскольку такие поверхности, как правило, не выделяют достаточное количество катионов магния в травильный раствор.

В соответствии с основными положениями настоящего изобретения получают водную композицию, в частности водный раствор, используемые для получения нехроматного конверсионного покрытия на магнии или на магниевых сплавах с помощью этой композиции. Композиция обеспечивает образование покрытия, которое хорошо различимо визуально. Водная композиция может представлять собой раствор или дисперсию, но чаще всего она представляет собой раствор. Водная композиция включает кремнефтористую кислоту, например кремнететрафтористую кислоту или кремнегексафтористую кислоту или же обе эти кислоты, и имеет значение pH в пределах от 0,5 до 5. В ее состав обычно входит реагент для установки значения pH. В предпочтительном случае добавляемая кислота или содержащаяся в обрабатывающем растворе кислота представляет собой кремнегексафтористую кислоту или преимущественно кремнегексафтористую кислоту. Однако в альтернативном случае обрабатывающий раствор может также содержать небольшое количество кремнететрафтористой кислоты или же иногда кремнететрафтористая кислота может быть основной компонентой, а также единственной компонентой, как отмечалось выше в п.i. В соответствующем изобретению обрабатывающем растворе кремнефтористая кислота является обязательной составляющей, которую в предпочтительном случае прибавляют в виде кислоты, а не в виде соли, или же раствор может содержать незначительные количества таких солей, как фторсиликат аммония, фторсиликат натрия, фторсиликат калия, фторсиликат магния или любое их сочетание, поскольку эти соли могут легко повысить значение pH до сравнительно высоких значений.

Концентрация по крайней мере одной кремнефтористой кислоты в обрабатывающем растворе в предпочтительном случае лежит в пределах от 1 до 100 г/л, в более предпочтительном случае в пределах от 2 до 84 г/л или от 4 до 72 г/л, в более предпочтительном случае в пределах от 6 до 62 г/л или от 10 до 51 г/л, чаще всего это пределы от 15 до 45 г/л или от 18 до 40 г/л, в частности не менее 1,2 г/л, не менее 2 г/л, не менее 3 г/л, не менее 5 г/л, не менее 8 г/л, не менее 12 г/л, не менее 16 г/л, не менее или до 20 г/л, не менее или до 25 г/л, до 30 г/л, до 40 г/л, до 50 г/л, до 60 г/л, до 70 г/л, до 80 г/л, до 85 г/л, до 90 г/л или до 95 г/л в любом сочетании между этими значениями.

Однако в этот состав могут также входить любые фторсодержащие кислоты бора, алюминия, титана, гафния, циркония или любые их сочетания. Было обнаружено, что их присутствие, если они находятся в значительно меньшем количестве, чем количество кремнефтористой кислоты, чаще всего не оказывает влияния на стабильность обрабатывающего раствора и чаще всего не оказывает заметного влияния на свойства полученного в их присутствии покрытия. Предпочтительно, когда названный водный раствор в основных вариантах реализации практически свободен от металлов четвертой группы. Такие металлы IV группы Периодической таблицы химических элементов, как титан, гафний и цирконий, могут присутствовать, например, в виде любых комплексных фторидов. Они могут быть образованы в обрабатывающем растворе за счет реакций входящих в состав сплава элементов на поверхности магниевого сплава или они могут быть добавлены к обрабатывающему раствору, в предпочтительном случае лишь в незначительном количестве, или же они могут присутствовать в нем как по одной, так и по другой причине.

Нет необходимости в добавлении к обрабатывающему раствору реагента для установки значения pH, если хорошо различимое визуально покрытие может быть образовано в их присутствии. Во многих вариантах реализации к обрабатывающему раствору могут быть добавлены или в нем могут присутствовать определенные количества катионов или по крайней мере одно соединение, выбираемое из группы, состоящей из соединений бора, титана, гафния и циркония. В других вариантах реализации такие катионы и соединения могут практически отсутствовать или полностью отсутствовать. В предпочтительном случае названный водный раствор практически полностью свободен от катионов или соединений металлов четвертой группы Периодической таблицы химических элементов.

В соответствии со спецификой настоящего изобретения названный реагент для установки значения pH прибавляют в количестве, которое требуется для установки значения pH от 0,5 до 5, в более предпочтительном случае в пределах от 0,8 до 4, в еще более предпочтительном случае в пределах от 1 до 3, в наиболее предпочтительном случае от 1,2 до 2,8 и в самом предпочтительном случае это значение лежит в пределах от 1,5 до 2,5. Предпочтительно, когда pH обрабатывающего раствора лежит в пределах от 0,8 до 4, в еще более предпочтительном случае в пределах от 1 до 3. В самом предпочтительном случае значение pH обрабатываемого раствора устанавливают в пределах от 1 до 2 или от 1,5 до 2,5. При значениях pH, заметно превышающих 4, в некоторых случаях не может протекать образование толстого слоя покрытия или образуется только негомогенное покрытие или же не образуется сплошное покрытие, которое тогда приобретает вид отдельных островков покрытия, или также не образуется никакое визуально различимое покрытие. Значение pH можно определять по стандартному pH-электроду, хотя такой электрод может быть не очень точным при таких низких значениях pH или при высоком содержании фторидных ионов в исследуемом растворе, но в основе неточности определения могут лежать и оба этих фактора.

В соответствии с вариантом реализации настоящего изобретения прибавляют по крайней мере один реагент для установки значения pH. Реагент для установки значения pH в предпочтительном случае можно выбирать из группы, состоящей из гидроксида аммония, гидроксида лития, гидроксида натрия, гидроксида калия, гидроксида кальция, по крайней мере одного соединения на основе какого-либо амина, по крайней мере одного соединения на основе какого-либо имина, по крайней мере одного соединения на основе какого-либо амида, по крайней мере одного соединения на основе какого-либо имида и по крайней мере одного щелочного силана, силанола, силоксана, полисилоксана. Без добавления какого-либо регента для установки значения pH обрабатывающий раствор будет чаще всего иметь pH от примерно 0,8 до примерно 1,2, тогда как реагент для установки значения pH обеспечивает повышение значения pH до предпочтительных пределов от 1,3 до 3, чаще всего pH принимает значение от 1,5 до 2,5.

Во многих случаях реализации настоящего изобретения нет необходимости в добавлении какого-либо кислотного реагента для установки значения pH с сильным подкисляющим действием на обрабатывающий раствор для понижения значения pH. В некоторых вариантах реализации нет необходимости в добавлении к обрабатывающему раствору какого-либо не щелочного реагента для установки значения pH, но часто оказывается целесообразным добавление определенного количества щелочного реагента для установки значения pH. В наиболее предпочтительном случае реагент для установки значения pH может состоять из гидроксида аммония, гидроксида натрия, гидроксида калия, гидроксида кальция, силана, силанола, силоксана, полисилоксана со свойствами оснований или любой смеси этих веществ.

При слишком низком значении pH велика скорость травления и низка скорость образования покрытия, при слишком высоком значении pH мала скорость травления и велика скорость образования покрытия. Именно поэтому предпочтение чаще всего отдается среднему значению pH. Во многих случаях реализации способа целесообразно, чтобы скорость образования покрытия была выше скорости травления.

Во многих случаях реализации предпочтение отдается по крайней мере одному соединению из первой группы названных здесь соединений (гидроксидам, аминам и т.д.) или по крайней мере одному соединению из второй названной группы (силаны и т.д.), но чаще всего речь не идет о комбинировании значительных количеств представителей обеих групп в качестве добавок.

При добавлении по крайней мере одного соединения, выбираемого из группы, состоящей из гидроксида аммония, гидроксида лития, гидроксида натрия, гидроксида калия, гидроксида кальция, соединения на основе любого амина, на основе любого имина, на основе любого амида и любого имида («первая группа»), концентрация всех этих соединений в предпочтительном случае может лежать в пределах от 0,05 до 50 г/л, в более предпочтительном случае в пределах от 0,1 до 32 г/л или в пределах от 0,15 до 20 г/л, в наиболее предпочтительном случае в пределах от 0,2 до 12 г/л, от 0,35 до 6,5 г/л или от 0,5 до 5,5 г/л, в частности это по крайней мере 0,6 г/л, по крайней мере 0,8 г/л, по крайней мере 1,0 г/л, по крайней мере 1,2 г/л, по крайней мере 1,4 г/л, по крайней мере 1,6 г/л, по крайней мере 1,8, г/л, по крайней мере 2,0 г/л, по крайней мере или до 2,2 г/л, по крайней мере или до 2,4 г/л, по крайней мере или до 2,6 г/л, по крайней мере или до 2,8 г/л, по крайней мере или до 3 г/л, по крайней мере или до 3,2 г/л, по крайней мере или до 3,4 г/л, по крайней мере или до 3,6 г/л, по крайней мере или до 3,8 г/л, по крайней мере или до 4 г/л, по крайней мере или до 4,5 г/л, по крайней мере или до 5 г/л, до 7 г/л, до 9 г/л или до 14 г/л, или в любом сочетании из этих данных.

В то же время при добавлении по крайней мере одного соединения, выбираемого из группы щелочных силанов, силанолов, силоксанов, полисилоксанов («вторая группа»), концентрация всех этих соединений в предпочтительном случае может лежать в пределах от 0,05 до 50 г/л, в более предпочтительном случае в пределах от 0,2 до 45 г/л или в пределах от 0,5 до 40 г/л, в наиболее предпочтительном случае в пределах от 0,8 до 35 г/л, в пределах от 1 до 30 г/л или в пределах от 1,2 до 25 г/л, или также в пределах от 1,5 до 20 г/л, от 1,8 до 12 г/л или от 2 до 10 г/л, в частности это по крайней мере 0,6 г/л, по крайней мере 0,9 г/л, по крайней мере 1,3 г/л, по крайней мере 1,6 г/л, по крайней мере 2,1 г/л, по крайней мере или до 2,5 г/л, по крайней мере или до 3 г/л, по крайней мере или до 3,5 г/л, по крайней мере или до 4 г/л, по крайней мере или до 4,5 г/л, по крайней мере или до 5 г/л, по крайней мере или до 6 г/л, по крайней мере или до 7 г/л, по крайней мере или до 8 г/л, по крайней мере или до 9 г/л, до 11 г/л, до 13 г/л, 15 г/л, 18 г/л, до 22 г/л, до 24 г/л, до 28 г/л или до 32 г/л, или в любом сочетании из этих данных.

Если обрабатывающий раствор содержит по крайней мере одно соединение, выбираемое из группы, состоящей из гидроксида аммония, гидроксида лития, гидроксида натрия, гидроксида калия, гидроксида кальция, соединений на основе какого-либо амина, какого-либо имина, какого-либо амида и какого-либо имида, то обрабатывающий раствор может оказаться более дешевым, чем при добавлении по крайней мере одного соединения из второй группы, в то же время свойства обрабатывающего раствора могут быть в основном теми же самыми, что и в случае добавления одних только реагентов для установки значения pH, выбираемых из второй группы.

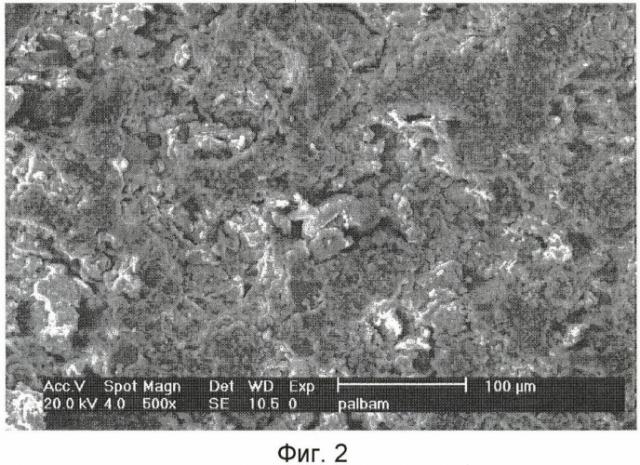

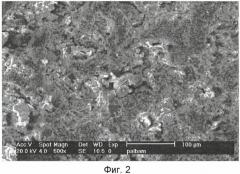

Чаще всего покрытие, полученное с помощью обрабатывающего раствора, содержащего по крайней мере один реагент для установки значения pH из первой группы, может демонстрировать большое количество тонких частиц на поверхности покрытия, образующих микронеровности. Такое покрытие обычно гидрофильно. На нем можно видеть частицы преимущественно неправильной формы и некоторые округлые частицы на самых возвышенных участках конверсионного покрытия на поверхности магниевого сплава AZ31, покрытого с помощью обрабатывающего раствора 2, представленного в таблице 1 (см. фиг.1, где представлена фотография, полученная на сканирующем электронном микроскопе). Это покрытие имеет очень высокие микронеровности. Для сравнения с этим покрытием на фиг.2 показана силановая изоляция, которая по крайней мере частично закрывает конверсионное покрытие, полученное с помощью обрабатывающего раствора 2 из таблицы 1 на поверхности магниевого сплава AZ91. На этом изображении можно видеть множество частиц, из которых отдельные частицы имеют размер более 20 мкм, здесь так же видно, что поверхность включает много микронеровностей. Простая коррозия покрытия, полученного с помощью обрабатывающего раствора, содержащего по крайней мере один реагент для установки значения pH из первой группы, идет достаточно легко, это означает, например, что при испытании солевым туманом в соответствии с нормами DIN 50021 при толщине покрытия от 15 до 20 мкм первые пятна с коррозией появляются уже через 7 часов после начала испытаний. После испытаний в течение 24 часов коррозия охватывает только от 60 до 80% испытываемой поверхности с покрытием. Если же на этом типе покрытия образуется изолирующий силановый слой поверх конверсионного покрытия на следующей стадии обработки при действии содержащего силан продукта OXSILAN® MG 0611 производства Chemetall GmbH, то в опыте с солевым туманом по истечении 24 часов пластины с тонким покрытием толщиной около 0,6 мкм, обработанные разбавленным изолирующим раствором, подвергаются коррозии на поверхности, составляющей всего лишь от 1 до 20% от всей поверхности, тогда как эти же панели с толстым слоем покрытия толщиной около 1 мкм, обработанные концентрированным изолирующим силановым раствором, подвергаются коррозии на поверхности, составляющей даже менее 1% всей поверхности. Это очень хорошие показатели по коррозионной стойкости для поверхностей с высоким содержанием магния.

Покрытие, полученное с помощью обрабатывающего раствора, содержащего по крайней мере один реагент для установки значения pH из этой второй группы, может часто иметь тот же самый микроструктурный вид или даже иметь меньше микропор, которые могут быть изолированы покрытием из силанов, силанолов, силоксанов, полисилоксанов. Такое конверсионное покрытие может быть гидрофильным или гидрофобным или же очень гидрофобным в зависимости от типа и количества силанов, силанолов, силоксанов, полисилоксанов, присутствующих в обрабатывающем растворе.

Силаны, силанолы, силоксаны, полисилоксаны во многих случаях называют просто «силанами» для упрощения терминологии. В предпочтительном случае может быть добавлен растворимый в воде силан, который не должен быть слишком сильно гидролизован, но он может быть предварительно гидролизован перед прибавлением к обрабатывающему раствору. Можно прибавлять практически негидролизованный, частично гидролизованный, сильно гидролизованный или практически полностью гидролизованный силан. Тем не менее, этот силан должен уже содержать определенное количество какого-либо силанола, или какого-либо соответствующего силанола, или какого-либо силоксана, или же какого-либо соответствующего силоксана, а также любую их смесь. С другой стороны, можно сначала прибавлять силоксан, или полисилоксан, или же любую их смесь, или любую их смесь в любом их сочетании с не менее чем одним силаном, или с каким-либо силанолом, или с их смесью. В предпочтительном случае такие силоксаны, или полисилоксаны, или любые их сочетания образованы сравнительно короткими цепями, из-за чего они не имеют возможности дальнейшей конденсации. Используемые силаны могут представлять собой систему, полученную в золь-гелевом процессе, и в случае необходимости они после нанесения могут быть переведены в резиноподобное состояние, например, при температуре не менее 180°С. Кремнезем может быть получен, в частности, в системе золь-гелевого процесса.

Названный по крайней мере один щелочной силан в предпочтительном случае выбирают из группы, состоящей из силанов, силанолов, силоксанов и полисилоксанов, которые соответствуют силанам с не менее чем одной аминогруппой, по крайней мере одной иминогруппой, по крайней мере одной уреидной группой, или любого их сочетания. Эти силаны будут в значительной степени гидролизованы до силанолов и превратятся в силоксаны, или полисилоксаны, или же и в те и в другие, в частности, во время сушки конверсионного покрытия.

В более предпочтительном случае названные гидролизуемые щелочные силаны выбирают из группы, состоящей из

аминоалкилтриалкоксисиланов,

аминоалкиламиноалкилтриалкоксисиланов,

силанов с тремя аминными функциональными группами,

бис-триалкоксисилилалкиламинов,

(гамма-триалкоксисилилалкил)диалкилентриаминов,

N-(аминоалкил)аминоалкилалкилдиалкоксисиланов,

N-фенил-аминоалкилтриалкоксисиланов,

N-алкил-аминоизоалкилтриалкоксисиланов,

4-амино-диалкилалкилтриалкоксисиланов,

4-амино-диалкилалкилалкилдиалкоксисиланов,

полиаминоалкилалкилдиалкоксисиланов,

уреидоалкилтриалкоксисиланов, а также

соответствующих им силанолов, силоксанов и полисилоксанов.

Еще более предпочтительно, когда названные щелочные силаны выбирают из группы, состоящей из

аминопроилтриэтоксиланов,

аминопропилтриметоксисиланов,

силанов с тремя аминными функциональными группами,

бис-триэтоксисилилпропиламинов,

бис-триметоксисилилпропиламинов,

N-бета-(аминоэтил)-гамма-аминопропилэтилдиметоксисиланов,

N-бета-(аминоэтил)-гамма-аминопропилметилдиметоксисиланов,

N-фенил-аминопропилтриэтоксисиланов,

N-фенил-аминопропилтриметоксисиланов,

N-этил-гамма-аминоизобутилтриэтоксисиланов,

N-этил-гамма-аминоизобутилтриметоксисиланов,

4-амино-3,3-диметилбутилтриэтоксисиланов,

4-амино-3,3-диметилбутилтриметоксисиланов,

4-амино-3,3-диметилбутилметилдиэтоксисиланов,

4-амино-3,3-диметилбутилметилдиметоксисиланов,

4-амино-3,3-диметилбутилэтилдиэтоксисиланов,

4-амино-3,3-диметилбутилэтилдиметоксисиланов,

уреидопропилтриэтоксисиланов,

уреидопропилтриметоксисиланов, а также

соответствующих им силанолов, силоксанов и полисилоксанов.

Наиболее предпочтительно, когда по крайней мере один гидролизованный щелочной силан выбирают из группы, состоящей из

аминопропилтриэтоксисиланов,

амтинопропилтриметоксисиланов,

уреидопропилтриэтоксисиланов,

уреидопропилтриметоксисиланов,

бис-триэтоксисилилпропиламинов,

бис-триметоксисилилпропиламинов, а также

соответствующих им силанолов, силоксанов и полисилоксанов.

Добавление алюминия в виде катиона, или в виде по крайней мере одного соединения, или же в любом сочетании этих двух его ипостасей, в предпочтительном случае в виде трифторида алюминия, необходимо для запуска процесса образования покрытия свежим обрабатывающим раствором с образованием покрытия из по крайней мере одного фторида магния и алюминия или покрытия, представляющего собой смесь различных соединений, включающих по крайней мере один фторид магния и алюминия. Вероятно, что этот по крайней мере один фторид магния и алюминия делает покрытие хорошо различимым визуально. Вероятно, что содержание магния в не менее чем одном фториде магния и алюминия превышает содержание алюминия. Очевидно, что прибавление алюминия становится обязательным в том случае, когда отсутствует другой источник алюминия, например, если используются сплавы магния с определенным содержанием алюминия, поставляющие алюминий в результате травления в кислом обрабатывающем растворе. В соответствии с еще одной особенностью настоящего изобретения фторид алюминия может быть в случае необходимости добавлен к композиции. Добавление фторида алюминия рекомендуется в случае, когда обработке подвергаются свободные от алюминия магниевые сплавы, например ZK60 или МА-14.

Концентрация катионов алюминия, или соединений алюминия, или любого их сочетания в обрабатывающем растворе, рассчитанная на трифторид алюминия, в предпочтительном случае лежит в пределах от 0,1 до 50 г/л, в более предпочтительном случае в пределах от 0,3 до 40 г/л или от 0,5 до 30 г/л, в еще более предпочтительном случае в пределах от 0,7 до 20 г/л, от 0,8 до 10 г/л или от 1 до 8 г/л, в частности не менее 0,6 г/л, не менее 0,9 г/л, не менее 1,2 г/л, не менее 1,6 г/л, не менее 2 г/л, не менее или до 2,5 г/л, не менее или до 3 г/л, не менее или до 3,5 г/л, не менее или до 4 г/л, не менее или до 4,5 г/л, не менее или до 5 г/л, до 7 г/л, до 10 г/л, до 12 г/л, до 15 г/л, до 18 г/л, до 24 г/л, до 28 г/л, до 32 г/л или до 36 г/л, или же она представлена любым сочетание этих значений.

Содержание магния в виде катионов магния, или в виде соединений магния, или же в любом соочетании этих веществ в обрабатывающем растворе во многих вариантах реализации изобретения не устанавливается за счет специального прибавления, даже если бы это было частичным прибавлением. В типичном случае содержание магния в обрабатывающем растворе преимущественно или практически полностью или же просто полностью определяется травлением металлических поверхностей с высоким содержанием магния кислым обрабатывающим раствором. Вследствие этого свежий обрабатывающий раствор чаще всего не содержит магния или содержит всего лишь следы магния, определяемые характеристиками прибавляемой воды. Используемый обрабатывающий раствор («ванна») может также содержать небольшое количество магния, внесенного циркулирующей водой, содержащей загрязнения или отработанный обрабатывающий раствор. Содержание магния в типичном случае лежит в пределах от 0,001 до 50 г/л.

В соответствии со спецификой настоящего изобретения в композицию в случае необходимости может быть добавлено по крайней мере одно поверхностно-активное вещество. Понятие «поверхностно-активное вещество» относится к органическому соединению, которое может быть использовано в моющих средствах и которое прибавляют, например, из-за его поверхностно-активных свойств; в его составе есть одна или несколько гидрофильных групп и одна или несколько гидрофобных групп. Названное поверхностно-активное вещество в предпочтительном случае выбирают из группы, состоящей из амфотерных поверхностно-активных веществ, анионных поверхностно-активных веществ, катионных поверхностно-активных веществ и неионогенных поверхностно-активных веществ. Поверхностно-активное вещество (поверхностно-активные вещества) в более предпочтительном случае может быть представлено по крайней мере одним олигомерным или полимерным соединением. В некоторых вариантах реализации прибавляемое по крайней мере одно поверхностно-активное вещество представляет собой молекулу с не менее чем одной цепью средней длины или большой длины или же с двумя этими видами цепей, и это относится к цепи с числом атомов углерода от восьми до восемнадцати и соответственно к цепи с числом атомов углерода от двадцати до тридцати. Добавление таких поверхностно-активных веществ с цепью средней или большой длины может оказывать такой же эффект, что и добавление органических полимеров, делая конверсионное покрытие боле гомогенным, обеспечивая образование более толстого покрытия и улучшая коррозионную стойкость и адгезионную способность по отношению к краске, при этом также образуются более тонкие частицы, чем без такого поверхностно-активного вещества (таких поверхностно-активных веществ).

В некоторых вариантах реализации добавляемое поверхностно-активное вещество (поверхностно-активные вещества) может представлять собой поверхностно-активное вещество (поверхностно-активные вещества), используемое обычно для общей очистки или для обработки металлических поверхностей. В некоторых других вариантах реализации в добавление к такому поверхностно-активному веществу (таким поверхностно-активным веществам) или в качестве альтернативы им прибавляют поверхностно-активное вещество (поверхностно-активные вещества), имеющее в молекуле по крайней мере одну цепь средней или большой длины. В предпочтительном случае обращают внимание на то, чтобы добавляемое по крайней мере одно поверхностно-активное вещество и его содержание в обрабатывающем растворе при, выбранных условиях проведения процесса, не приводили к образованию пены, поскольку в этом случае допускается лишь минимальное образование пены. В случае необходимости можно также добавлять по крайней мере одно средство для гашения пены, в частности, если в обрабатывающем растворе идет интенсивное выделение газа.

В предпочтительном случае обрабатывающий раствор может содержать по крайней, мере одно поверхностно-активное вещество в концентрации в пределах от 0,005 до 3 г/л, в более предпочтительном случае в пределах от 0,008 до 2,5 г/л или в пределах от 0,01 до 2 г/л, в самом предпочтительном случае в пределах от 0,012