Сегмент направляющих лопаток тепловой лопаточной машины, способ его изготовления и тепловая лопаточная машина

Иллюстрации

Показать всеСегмент направляющих лопаток содержит расположенное на платформе профилированное перо и расположенные на обращенной от пера стороне платформы крепежные элементы для закрепления сегмента направляющих лопаток в обойме. По меньшей мере, один из крепежных элементов выполнен в виде отдельно изготовленной детали, прочно соединенной с платформой. Указанный крепежный элемент изготовлен из материала, более вязкого по сравнению с платформой и/или пером лопатки, и содержит отстоящий от платформы крепежный крюк и утопленный опорной поверхностью в платформу соединительный элемент. Другое изобретение группы относится к тепловой лопаточной машине, в частности газовой турбине, содержащей, по меньшей мере, один указанный выше сегмент направляющих лопаток. Еще одно изобретение группы относится к способу изготовления указанного выше сегмента направляющих лопаток, включающему изготовление крепежного элемента с крепежным крюком из продолговатой профильной заготовки за счет ее сгибания в виде крепежного крюка. После изготовления крепежного элемента его соединяют с силовым и/или материальным замыканием с утопленной в платформе опорной поверхностью. Изобретения позволяют обеспечить надежное закрепление сегмента направляющих лопаток в обойме и упростить его изготовление. 3 н. и 11 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к сегменту направляющих лопаток тепловой лопаточной машины, в частности газовой турбины, содержащему, по меньшей мере, одно расположенное на платформе, профилированное перо, причем на, по существу, плоской обращенной от пера стороне платформы расположены крепежные элементы для закрепления сегмента направляющих лопаток в соответствующей обойме.

Газовые турбины применяются во многих областях для привода генераторов или рабочих машин. При этом используется энергоемкость топлива для создания вращательного движения вала турбины. Для этого топливо сжигается в камере сгорания, причем подается сжатый компрессором воздух. Рабочая среда, возникшая в камере сгорания в результате сжигания топлива, находящаяся под высоким давлением и имеющая высокую температуру, направляется через подключенный к камерам сгорания турбинный блок, где она расширяется, совершая работу.

Для создания вращательного движения вала турбины на нем расположено множество объединенных обычно в группы или ряды направляющих лопаток, которые за счет передачи импульсов рабочей среды приводят вал турбины. Для ведения рабочей среды в турбинном блоке обычно между соседними рядами направляющих лопаток расположены ряды направляющих лопаток, соединенных с корпусом турбины. Турбинные лопатки, в частности направляющие лопатки, имеют обычно для подходящего ведения рабочей среды профилированное проходящее вдоль оси лопатки перо, на конце которого для закрепления турбинной лопатки в соответствующей обойме отформована проходящая поперек оси лопатки платформа. Обращенная к перу лопатки верхняя сторона платформы образует внешнюю ограничительную поверхность для направляющего горячий газ проточного канала газовой турбины.

Для простых и надежных монтажа и фиксации в соединенной с корпусом турбины обойме платформа каждой направляющей лопатки содержит на своей обращенной от пера нижней или обратной стороне крюкообразные крепежные элементы. Аналогичное закрепление направляющего кольца, перекрывающего осевой промежуток между двумя направляющими лопатками соседних ступеней турбины, известно, например, из ЕР 1505259 А1. Для монтажа направляющая лопатка своими крепежными элементами или крепежными крюками вставляется в соответствующие посадочные пазы обоймы, выверяется, а затем фиксируется подходящим образом, например, с помощью зачеканенных пластин. В случае упомянутого направляющего кольца в ЕР 1505259 А1 еще предусмотрен дополнительный крепежный элемент, посредством которого крюк направляющего кольца может быть дополнительно затянут в обойме.

Из US 2942844 известно закрепление направляющей лопатки первой ступени турбины. Направляющая лопатка включает в себя внутреннюю платформу, к которой приварен расположенный поперек нее фланец. Для закрепления направляющей лопатки снабженный отверстием фланец посредством вставленного в отверстие винта закреплен с силовым замыканием на несущей структуре.

Для снижения затрат на изготовление и монтаж на одной общей платформе могут быть расположены также несколько соседних между собой в направлении периферии газовой турбины перьев направляющих лопаток одного ряда, так что весь называемый ниже направляющей лопаткой лопаточный блок с помощью крепежных крюков со стороны платформы аксиально или в направлении периферии вставляется в соответствующую обойму. Для простоты термин «сегмент направляющих лопаток» включает в себя ниже, в частности в формуле изобретения, всегда отдельную направляющую лопатку только с одним пером, если это категорически не исключено.

Обычно направляющая лопатка или весь сегмент направляющих лопаток изготавливается методом литья, так что платформа и крепежные элементы со стороны платформы являются неотъемлемыми составными частями, отлитыми за одно целое с направляющей лопаткой или сегментом направляющих лопаток. Для этого на первом этапе изготавливается так называемая восковая модель лопатки или сегмента лопаток, которая затем путем многократного погружения в керамическую массу снабжается керамическим покрытием. Как только керамическое покрытие достигнет достаточной толщины, снабженная им восковая модель отжигается, причем керамика твердеет, а жидкий или испарившийся воск удаляется. Полученная таким образом негативная литьевая форма из керамики заливается после этого металлическим материалом лопатки. После застывания расплава и удаления чашеобразной внешней литьевой формы еще оставшиеся в теле лопатки керамические стержни, которые были предварительно помещены для образования в теле лопатки полостей или охлаждающих каналов, удаляются за счет выщелачивания раствором едкого натра и т.п.

Крюкообразно отстоящие от платформы крепежные элементы связаны с различными сложностями во время производственного процесса. Уже изготовление восковой модели является относительно затруднительным, поскольку для образования крепежных крюков требуются сравнительно сложные восковые формы с множеством так называемых масочных элементов или шиберов. Также в отношении техники литья крепежные крюки являются проблемными зонами, поскольку поднутрения при выполнении формовочной чаши плохо посыпаются песком и в последующем процессе литья из-за своего открытого положения всегда склонны к образованию раковин, т.е. к дефектам материала, вызванным термоусадкой охлажденной детали.

Кроме того, нередко трудно соблюдать допуски, необходимые для точной посадки крепежного крюка в соответствующем посадочном пазу, в частности в вариантах с относительно малыми радиусами кривизны. Следовательно, в этом месте при последующей работе турбины могут возникнуть также проблемы с герметизацией. Наконец оказалось, что крепежные крюки нередко представляют собой слабые места турбинных лопаток также в отношении характера своего износа при рабочей нагрузке и в отношении допустимого максимального восприятия нагрузки.

Поэтому в основе изобретения лежит задача создания сегмента направляющих лопаток описанного выше рода, который при простом и рентабельном изготовлении, предотвращая проблемные в отношении техники литья зоны, был бы рассчитан на особенно надежное закрепление в соответствующей обойме. Кроме того, должен быть создан подходящий для изготовления сегмента направляющих лопаток способ.

В части сегмента направляющих лопаток эта задача решается за счет того, что, по меньшей мере, один участок, по меньшей мере, одного из крепежных элементов выполнен в виде отдельно изготовленной детали, прочно соединенной с обращенной от пера лопатки стороной платформы.

При этом изобретение исходит из того факта, что литейный материал для сегмента направляющих лопаток обычно должен быть оптимизирован в отношении высокой жаропрочности, чтобы обеспечить, таким образом, высокую эксплуатационную надежность и структурную стабильность, а также как можно более длительный срок службы непосредственно подверженных воздействию горячей рабочей среды участков, в частности направленных в проточный канал газовой турбины перьев лопаток и обращенной к нему верхней стороны платформы. Однако, как оказалось, такой расчет, возможно, не является оптимальным для функционально и структурно развязанных от остального сегмента лопаток крепежных элементов, включая крюки, которые, с одной стороны, за счет предлежащей платформы подвержены лишь сравнительно небольшой термической нагрузке, однако, с другой стороны, должны воспринимать относительно высокие механические нагрузки и опорные или удерживающие усилия. Во избежание существовавших до сих пор недостатков, согласно предложенной здесь концепции, предусмотрено изготовление функционально развязанных от остального сегмента направляющих лопаток крепежных элементов, т.е. крепежного крюка или крюков, отдельно с применением материала, последовательно согласованного с соответствующей технической функцией, и лишь вслед за этим соединение подходящим способом с остальным крепежным элементом или с платформой остального сегмента направляющих лопаток, изготовленного, например, зарекомендовавшей себя техникой литья, т.е. за одно целое.

Для прочного соединения с платформой направляющей лопатки или сегмента направляющих лопаток соответствующий крепежный элемент содержит снабженный опорной поверхностью соединительный элемент. Для особенно равномерного распределения опорных или соединительных усилий и для точной выверки крепежного элемента относительно платформы соединительный элемент целесообразно выполнен в виде плоской соединительной плиты с плоской опорной поверхностью. Для реализации небольшой монтажной высоты соединительный элемент или соединительная плита может быть утоплен/утоплена в соответствующем углублении платформы, причем, в частности, за счет этого может быть создан легко изготавливаемый сегмент направляющих лопаток, поскольку устранена труднодоступная для литья геометрия его крюков.

Может быть предпочтительным отдельное изготовление только внешнего, обращенного от платформы участка, соответствующего крепежного элемента и соединение этого внешнего участка с отформованным на платформе внутренним участком, например посредством «компенсирующего» соединения, в частности пайки. За счет этого платформа и включающая в себя отформованный участок крепежного элемента отливка могут изготавливаться со сравнительно грубыми допусками. Однако особенно предпочтительно изготовление всего крепежного элемента в виде отдельной детали.

В этом, по меньшей мере, двухкомпонентном варианте сегмента направляющих лопаток можно не только оптимизировать выбор материала для крепежных элементов в отношении требований к закреплению в обойме направляющих лопаток за счет «зацепления крюка», например в отношении восприятия нагрузки, износа и/или герметизации; кроме того, отпадают, например, также упомянутые выше трудности при изготовлении восковой модели или в процессе литья. Несмотря на связанную с процессом соединения дополнительную технологическую операцию, изготовление сегмента направляющих лопаток, тем самым, в целом, существенно упрощается.

В особенно целесообразном варианте соответствующий крепежный элемент включает в себя отстоящий от платформы отогнутый крепежный крюк, согласованный по своим форме и контуру с соответствующим посадочным пазом обоймы направляющих лопаток. Возможную альтернативу этому представляет собой, в основном, прямая профильная деталь, вставляемая в многоугольное гнездо в корпусе турбины.

Предпочтительно соединительный элемент фиксирован с геометрическим замыканием в соответствующем его форме углублении или пазу платформы. Такое соединение с геометрическим замыканием возникает, например, за счет того, что платформа имеет в краевой зоне углубления или паза выступы, каждый из которых охватывает соединительный элемент на его обращенной от опорной поверхности стороне. Для монтажа крепежного элемента на платформе соединительный элемент вставляется сбоку в углубление или посадочный паз платформы, а затем подходящим образом, например с геометрическим, с силовым и/или материальным замыканием, фиксируется от бокового сдвига. Поскольку соединительные усилия воспринимаются, в основном, выступами, охватывающими соединительный элемент с геометрическим замыканием, дополнительную фиксацию следует рассчитать только для относительно небольших нагрузок.

Вместо соединения с геометрическим замыканием между соединительным элементом и платформой или дополнительно к нему может быть предусмотрено также соединение с материальным замыканием, преимущественно посредством пайки или сварки.

Преимущественно соответствующий крепежный элемент изготавливается для оказания на него высокой механической нагрузки целиком из однокомпонентной заготовки. При этом, например, крепежный крюк может быть фрезерован в виде прямой профильной детали и согнут на второй операции с требуемым радиусом. Преимущественно крепежный элемент изготовлен из менее жаропрочного по сравнению с остальным сегментом направляющих лопаток, зато более вязкого материала.

Целесообразно направляющая лопатка или сегмент направляющих лопаток содержит для надежного закрепления в обойме большое число крепежных элементов, причем преимущественно каждый из крепежных элементов выполнен в виде отдельно изготовленной описанным выше образом детали.

Обычно газовая турбина имеет несколько ступеней, причем каждая из ступеней включает в себя множество расположенных на корпусе турбины в направлении периферии вокруг проточного канала направляющих лопаток, которые в своей совокупности образуют один ряд. При этом, как уже сказано, каждые несколько соседних управляющих лопаток объединены в сегмент. Каждая из управляющих лопаток или каждый сегмент направляющих лопаток целесообразно содержит платформу с крюкообразными крепежными элементами, причем заданные данные профиля зацепления в отношении угла и/или радиуса изгиба изменяются, как правило, с положением монтажа, т.е. зависят, в частности, от ступени турбины или от ряда направляющих лопаток. Особенно предпочтительным в этой связи является нормированное или стандартное выполнение соединительных элементов и соответствующих гнезд или углублений платформы, посредством которых крепежные элементы соединены с соответствующей платформой. Также каждая профильная деталь, из которой при сгибании образуется крепежный крюк, может в первоначальном состоянии выглядеть одинаковым для всех крепежных элементов. Один и тот же крепежный элемент может использоваться, тем самым, в принципе, для всех ступеней одной турбины; лишь радиус и/или угол изгиба крепежного крюка должен быть согласован с соответствующим местом монтажа или с соответствующим назначением. Целесообразно сгибание профильной детали осуществляется еще до соединения соединительного элемента с платформой сегмента направляющих лопаток, поскольку это облегчает манипулирование и проведение процесса сгибания. В принципе, можно также согнуть крепежный крюк до нужной или требуемой формы только после соединения крепежного элемента и платформы.

Достигаемые изобретением преимущества, в частности, следующие:

- выбор материала для крепежного элемента может быть оптимизирован в отношении требований к зацеплению, в частности в отношении восприятия нагрузки, износа и/или герметизации;

- изготовление направляющей лопатки или сегмента направляющих лопаток, в целом, существенно упрощено;

- допуски могут устанавливаться или соблюдаться проще;

- профиль зацепления может использоваться в качестве стандарта, в основном, для всех ступеней турбин/классов мощности и за счет различных радиусов изгиба согласован с данным назначением;

- в отливке предотвращены связанные с техникой литья проблемные зоны;

- восковые формы для направляющих лопаток упрощаются, имеют меньше вставок или шиберов.

Преимуществ в случае сегмента направляющих лопаток с несколькими перьями на одной общей платформе еще больше, чем в случае отдельной лопатки.

Пример осуществления изобретения более подробно поясняется с помощью чертежа, на котором изображают:

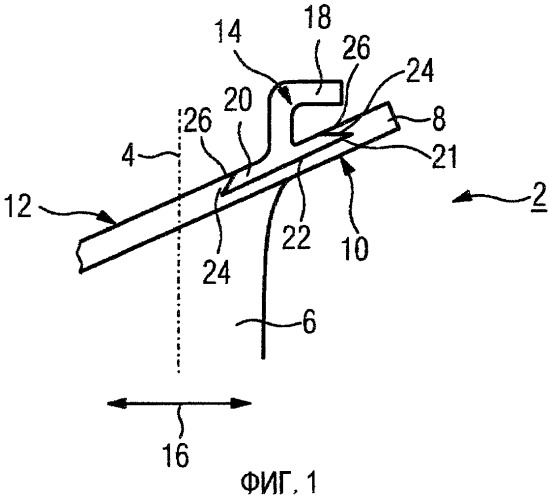

фиг.1 - направляющая лопатка с крепежным элементом в первом варианте;

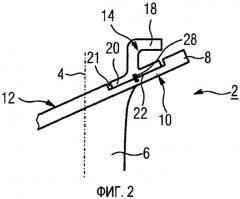

фиг.2 - направляющая лопатка с крепежным элементом во втором варианте;

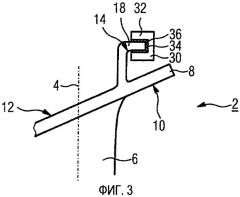

фиг.3 - направляющая лопатка с крепежным элементом в третьем варианте.

Одинаковые детали обозначены на всех фигурах теми же ссылочными позициями.

Направляющая лопатка 2, изображенная на фиг.1 схематично при виде сбоку, в виде фрагмента и частично в разрезе, включает в себя проходящее в направлении своей оси 4, профилированное перо 6, на которой в зоне хвостовика лопатки отформована ориентированная, в основном, поперек оси 4 платформа 8. В смонтированном состоянии направляющей лопатки 2 обращенная к ее перу 6 «верхняя сторона 10» платформы 8 образует внешнее ограничение направляющего горячий газ проточного канала в газовой турбине (не показан). На обращенной от пера 6 лопатки, в основном, плоской «нижней стороне» 12 или обратной стороне платформы 8 находятся крюкообразные крепежные элементы 14, посредством которых направляющая лопатка 2 зацеплена/закреплена в соответствующей обойме (не показана) на корпусе турбины. В изображенном фрагменте виден только один из крепежных элементов 14, расположенный по отношению к осевому направлению 16 вблизи выходной кромки пера 6; другой крепежный элемент расположен вблизи входной кромки (не показана).

При простом и рентабельном изготовлении крепежный элемент 14 специфическим образом согласован со связанными с зацеплением в обойме механическими нагрузками. Для этого крепежный элемент 14 выполнен в виде отдельной детали, изготовленной независимо от остальной направляющей лопатки 2 и соединенной с ней лишь впоследствии, причем применяемый для крепежного элемента 14 материал менее жаропрочный, зато более вязкий, чем материал, из которого изготовлены перо 6 лопатки и платформа 8.

Крепежный элемент 14 включает в себя помимо отстоящего от обратной стороны 12 платформы 8, отогнутого приблизительно под прямым углом крепежного крюка 18 отформованную на нем соединительную плиту 20 с прямоугольным основанием. Соединительная плита 20 фиксирована с геометрическим замыканием в соответствующем углублении 21 платформы 8. Своей плоской опорной поверхностью 22 соединительная плита 20 прилегает к основанию углубления 21. Глубина углубления 21 соответствует толщине соединительной плиты 20, так что в краевой области к поверхности платформы возникает свободный от смещения переход.

Для создания соединения с геометрическим замыканием в примере на фиг.1 две противоположные продольные кромки 24 соединительной плиты 20 скошены с возможностью их охвата соответствующими им, проходящими параллельно им выступами 26 на краю углубления 21. Выступы 26 образуют, тем самым, проходящую перпендикулярно плоскости чертежа направляюще-крепежную шину, в которую соединительная плита 20 вставляется для монтажа крепежного элемента 14. Для предотвращения случайного скольжения или сдвига в этом направлении могут быть предусмотрены дополнительные фиксирующие средства (не показаны). Сдвиг в обоих других пространственных направлениях, т.е., во-первых, в параллельном оси 4 лопатки направлении, а во-вторых, в осевом направлении 16, исключен за счет соединения с геометрическим замыканием. Соответствующие опорные и удерживающие усилия воспринимаются, в первую очередь, скошенными продольными кромками 24 соединительной плиты 20 и соответствующими выступами 26. При выбранной соответственно большой длине кромок 24 соединительной плиты 20 действующие на каждом отрезке длины усилия относительно малы и, тем самым, хорошо воспринимаются. Понятно, что специалист может видоизменять многочисленные подробности соединения крепежного элемента 14 и платформы 8, не отклоняясь от изображенного на фиг.1 принципа геометрического замыкания.

Изображенный на фиг.2 крепежный элемент 14 аналогично крепежному элементу 14 на фиг.1 утоплен своей соединительной плитой 20 в соответствующем углублении 21 платформы 8, однако в отличие от него не фиксирован с геометрическим замыканием. Напротив, соединительная плита 20 посредством нескольких спаев 28 между опорными поверхностями 22 соединена с платформой 8 с материальным замыканием. Для необходимой высокотемпературной пайки в распоряжении имеется большое число припоев и способов термообработки, причем геометрия спаев должна быть выполнена целесообразно по всей поверхности. На выбор способа пайки влияют, в основном, рабочие условия в месте пайки, пара материалов и совместимость с прочими требованиями к термообработке.

На фиг.3 изображен вариант, в котором только внешний участок 30 крепежного элемента 14 выполнен в виде отдельно изготовленной детали, а остальная часть отформована или отлита за одно целое с платформой 8. Действующий в определенной степени в качестве «переходника» внешний участок 30 имеет аналогично колпачку для бутылки или заглушке для трубы обрамление 32, которым он охватывает внешний конец компонента крепежного элемента 14 со стороны платформы. Расчеты сделаны таким образом, что перед помещением соединительного средства возникает свободная с зазором посадка, которая может быть согласована с имеющимися в данном месте геометрическими условиями и при этом компенсирует обусловленные производством допуски и колебания, после такого согласования положения оба компонента крепежного элемента 14 соединяются между собой посредством помещенной в промежуток 34, а затем затвердевшей паяльной массы 36.

1. Сегмент (2) направляющих лопаток тепловой лопаточной машины, содержащий, по меньшей мере, одно расположенное на платформе (8) профилированное перо (6), причем на по существу плоской, обращенной от пера (6) стороне платформы (8) расположены крепежные элементы (14) для закрепления сегмента (2) направляющих лопаток в соответствующей обойме, причем, по меньшей мере, один из крепежных элементов (14) выполнен в виде отдельно изготовленной детали, прочно соединенной с обращенной от пера (6) лопатки стороной платформы (8), отличающийся тем, что соответствующий крепежный элемент (14) содержит отстоящий от платформы (8) крепежный крюк (18) и утопленный опорной поверхностью (22) в платформу (8) соединительный элемент, причем соответствующий крепежный элемент (14) изготовлен из материала, более вязкого по сравнению с платформой (8) и/или пером (6) лопатки.

2. Сегмент по п.1, у которого соответствующий крепежный элемент (14) изготовлен целиком из однокомпонентной заготовки.

3. Сегмент по п.1 или 2, у которого соединительный элемент выполнен в виде соединительной плиты (20).

4. Сегмент по п.1 или 2, у которого соединительный элемент фиксирован с геометрическим замыканием в соответствующем его форме углублении (21) или пазу платформы (8).

5. Сегмент по п.4, у которого платформа (8) имеет в краевой зоне углубления (21) или паза выступы (26), каждый из которых охватывает обращенную от опорной поверхности (22) сторону соединительного элемента.

6. Сегмент по п.1 или 2, у которого соответствующий крепежный элемент (14) соединен с материальным замыканием, преимущественно посредством пайки, с платформой (8).

7. Сегмент по п.1 или 2, содержащий несколько перьев (6) лопаток на общей платформе (8).

8. Сегмент по п.3, у которого соединительный элемент фиксирован с геометрическим замыканием в соответствующем его форме углублении (21) или пазу платформы (8).

9. Сегмент по п.3, у которого соответствующий крепежный элемент (14) соединен с материальным замыканием, преимущественно посредством пайки, с платформой (8).

10. Сегмент по п.4, у которого соответствующий крепежный элемент (14) соединен с материальным замыканием, преимущественно посредством пайки, с платформой (8).

11. Сегмент по п.3, содержащий несколько перьев (6) лопаток на общей платформе (8).

12. Сегмент по п.4, содержащий несколько перьев (6) лопаток на общей платформе (8).

13. Тепловая лопаточная машина, в частности газовая турбина, содержащая, по меньшей мере, один сегмент (2) направляющих лопаток по любому из пп.1-12.

14. Способ изготовления сегмента (2) направляющих лопаток по любому из пп.1-12, при котором из представляющей собой продолговатую профильную деталь заготовки изготавливают крепежный элемент (14) с крепежным крюком (18) за счет деформации профильной детали путем сгибания в виде крепежного крюка (18), после чего крепежный элемент (14) соединяют с силовым и/или материальным замыканием с утопленной в платформе (8) опорной поверхностью (22).