Ступень центробежного скважинного многоступенчатого насоса (варианты)

Иллюстрации

Показать всеИзобретение относится к центробежным скважинным многоступенчатым насосам для добычи нефти. Ступень насоса состоит из рабочего колеса (РК) 1 и из направляющего аппарата (НА) 2. РК 1 имеет втулку-ступицу 4, входной и выходной диски 5, 6, лопасти 7. НА 2 содержит втулку 17, корпус-стакан 18, входной диск и выходной диск 20, лопасти 21. Между контактирующими поверхностями РК 1 и НА 2 установлены антифрикционные шайбы 3. РК 1 и НА 2 являются сборными конструкциями. Диски 5, 6, 20 и лопасти 7, 21 РК 1 и НА 2 выполнены из листового материала и жестко соединены сваркой. Втулка-ступица 4 и проточная часть РК 1, а также втулка 17, проточная часть НА 2 и корпус-стакан 18 выполнены разъемными. Соединение проточной части РК 1 с втулкой-ступицей 4 и проточной части НА 2 с втулкой 17 и корпусом-стаканом 18 осуществляется с помощью защелок из лепестков 8, 22 на выходном диске 6, входном диске и выходном диске 20 и из упоров 15, 25, 28 на втулке-ступице 4, втулке 17 и на корпусе-стакане 18. Соединения зафиксированы упругими кольцами 26, 29. Выходной диск 6 содержит гребни-импеллеры 9. На корпусе-стакане 18 установлено защитное отбойное кольцо 30. Изобретение позволяет повысить гидравлические характеристики ступени, увеличить сроки наработки, улучшить ремонтопригодность ступеней. 2 н. и 20 з.п. ф-лы, 6 ил.

Реферат

Изобретение относится к гидромашиностроению и может быть использовано в нефтедобывающей промышленности при создании центробежных скважинных многоступенчатых насосов, предназначенных для добычи нефти из скважин с высоким содержанием газа в пластовой жидкости.

Известна ступень погружного многоступенчатого насоса, которая включает рабочее колесо, состоящее из втулки, ведущего и ведомого дисков, между которыми размещены лопатки, и направляющий аппарат, состоящий из корпуса, втулки, входного и выходного дисков, между которыми размещены лопатки. Между контактирующими поверхностями рабочего колеса и направляющего аппарата установлены антифрикционные шайбы. Рабочее колесо и направляющий аппарат выполнены в виде единого целого с втулками. Ведущий диск рабочего колеса выполнен утолщенным и на наружной поверхности содержит трехсторонние ячейки, образующие вихревой поток [патент RU №2138691, F04D 13/10, 1999 г.].

Недостатком ступени является большая металлоемкость конструкции и, вследствие этого, повышенные нагрузки на подшипники. Кроме того, недостатком ступени является наличие неуравновешенных масс и повышение связанных с этим вибрационных нагрузок, приводящих к износу втулок и опор рабочих колес. Конструкция обладает недостаточно высоким кпд и напором потока.

Известна ступень погружного многоступенчатого насоса, которая включает рабочее колесо и направляющий аппарат с лопатками. Между контактирующими поверхностями рабочего колеса и направляющего аппарата установлены антифрикционные шайбы. Части рабочего колеса и направляющего аппарата жестко соединены в единое целое с втулками. На внешнем краю верхней поверхности ведущего диска выполнены двухгранные несквозные выемки, которые способствуют повышению интенсивности перемещения пластовой жидкости [патент RU №2192561, F04D 13/10, 2002 г.].

Указанная ступень является металлоемкой. Конструкция ступени не позволяет в достаточной степени снизить вибрацию, повысить стабильность рабочих характеристик насоса.

Известна ступень погружного многоступенчатого насоса, которая включает рабочее колесо и направляющий аппарат с лопатками. Между контактирующими поверхностями рабочего колеса и направляющего аппарата установлены антифрикционные шайбы. Отдельные части рабочего колеса и направляющего аппарата выполнены в виде единого целого с втулками. Рабочее колесо выполнено из чугуна, направляющий аппарат - из спеченного пористого металлического материала, пропитанного сплавом с высоким содержанием меди [патент RU №2220327, F04D 13/10, 2003 г.].

Недостатком ступени является то, что она является металлоемкой. Подвижное соединение втулок рабочего колеса и направляющего аппарата выполнено из разнородных металлов, что в агрессивной среде пластовой жидкости приводит к быстрой коррозии, и это снижает срок службы между ремонтами. Кроме того, пропитка пористого материала приводит к увеличению себестоимости конструкции.

Известна ступень погружного многоступенчатого центробежного насоса. Ступень содержит рабочее колесо с втулкой и направляющий аппарат, состоящий из стакана, втулки, дисков и лопаток. Рабочее колесо с втулкой выполнены из пластмассы. Стакан, верхний диск и втулка направляющего аппарата выполнены из металла, нижний диск и лопасти направляющего аппарата выполнены из пластмассы. Отдельные части направляющего аппарата жестко соединены в единое целое путем прессования при нагреве. Изобретение позволяет снизить металлоемкость конструкции и увеличить межремонтный срок работы насоса [патент RU №2274769, F04D 13/10, 2006 г.].

Недостатком ступени является то, что направляющий аппарат ступени выполнен как жесткое соединение всех элементов и не является ремонтопригодным, так как при выходе из строя втулки рабочее колесо подлежит замене полностью.

Известно рабочее колесо погружного центробежного насоса. Рабочее колесо содержит входной и выходной диски, между которыми размещен профильный диск, выполненный с чередующимися передними и задними выступающими поверхностями. Передние выступающие поверхности жестко соединены с одним из дисков, задние выступающие поверхности жестко соединены с другим диском. Лопасти рабочего колеса образованы боковыми поверхностями профильного диска. Все элементы выполнены из листовой стали. Профильный диск выполнен методом штамповки. Жесткое соединение дисков выполнено посредством сварки или пайки или склеивания [патент RU №2234001, F04D 29/22, 2004 г.].

Конструкция рабочего колеса позволяет снизить металлоемкость, но не обладает достаточно высоким кпд и высокими гидродинамическими характеристиками.

Известна ступень погружного многоступенчатого центробежного насоса, выбранная за прототип, которая содержит рабочее колесо, имеющее втулку, входной и выходной диски с размещенными между ними лопатками, и направляющий аппарат. Направляющий аппарат имеет корпус-стакан, втулку, входной и выходной диски с размещенными между ними лопатками. Между контактирующими поверхностями рабочего колеса и направляющего аппарата установлены антифрикционные шайбы. На выходном диске направляющего аппарата со стороны проточной части выполнен кольцевой выступ, контактирующий с поверхностью антифрикционной шайбы. На втулке направляющего аппарата выполнена расточка, а на выходном диске рабочего колеса в месте сопряжения с направляющим аппаратом выполнен кольцевой упор, между которыми установлена антифрикционная шайба. Все элементы рабочего колеса и направляющего аппарата жестко соединены в единое целое. Изобретение позволяет снизить вибрацию, уменьшить гидравлическое сопротивление, снизить трудоемкость ремонтных работ [патент RU №2266432, F04D 13/10, 2005 г.].

Недостатком указанной ступени являются недостаточно высокие гидравлические характеристики ступени, так как рабочее колесо и направляющий аппарат в отсутствии гребней импеллеров не могут обеспечить достаточно высокий напор и кпд ступени. Конструкция ступени не позволяет в значительной степени снизить вибрационные и динамические нагрузки на подшипники в связи с ее металлоемкостью. Кроме того, данная конструкция не позволяет производить замену отдельных, вышедших из строя элементов рабочего колеса и направляющего аппарата в связи с тем, что все элементы рабочего колеса и направляющего аппарата жестко соединены в единое целое.

Задачей настоящего изобретения является повышение гидравлических характеристик ступени, увеличение сроков наработки ступеней за счет снижения вибрационных и динамических нагрузок на подшипники путем введения в конструкцию рабочего колеса и направляющего аппарата упругих эластичных элементов, уменьшения металлоемкости конструкции, повышения абразивостойкости, коррозионной стойкости и уменьшения отложения солей и парафинов, а также улучшения ремонтопригодности элементов конструкции путем выполнения рабочего колеса и направляющего аппарата сборными из отдельных элементов.

Указанная задача решается созданием ступени центробежного скважинного многоступенчатого насоса, включающей рабочее колесо, направляющий аппарат, антифрикционные шайбы между контактирующими поверхностями, в которой рабочее колесо содержит втулку-ступицу, входной и выходной диски, между которыми расположены лопасти, образующие проточную часть, направляющий аппарат содержит втулку, корпус-стакан, входной и выходной диски, между которыми расположены лопасти, образующие проточную часть, ступень отличается тем, что диски и лопасти проточной части рабочего колеса и направляющего аппарата выполнены из листового материала и жестко соединены с помощью сварки, втулка-ступица рабочего колеса и проточная часть рабочего колеса выполнены разъемными, втулка направляющего аппарата, проточная часть направляющего аппарата и корпус-стакан направляющего аппарата выполнены разъемными, выходной диск проточной части рабочего колеса, входной и выходной диски проточной части направляющего аппарата содержат лепестки, выполненные с возможностью отгиба при сборке рабочего колеса и направляющего аппарата, втулка-ступица рабочего колеса, втулка направляющего аппарата и корпус-стакан направляющего аппарата содержат кольцевой паз и упор, соединения втулки-ступицы рабочего колеса с проточной частью рабочего колеса, проточной части направляющего аппарата с втулкой направляющего аппарата и с корпусом-стаканом направляющего аппарата осуществлены с помощью защелок, которые выполнены из лепестков на выходном диске рабочего колеса, входном и выходном дисках направляющего аппарата и из упоров на втулке-ступице рабочего колеса, втулке направляющего аппарата и на корпусе-стакане направляющего аппарата и которые зафиксированы упругими кольцами, которые помещены в кольцевые пазы втулки-ступицы рабочего колеса, втулки направляющего аппарата и корпуса-стакана направляющего аппарата, выходной диск рабочего колеса снабжен гребнями-импеллерами, а корпус-стакан направляющего аппарата снабжен защитным отбойным кольцом, которое расположено на его внутренней поверхности в зоне установки рабочего колеса.

В качестве листового материала для изготовления дисков и лопастей рабочего колеса и направляющего аппарата может быть применена листовая нержавеющая сталь с зеркальным покрытием.

Втулка-ступица рабочего колеса и втулка направляющего аппарата могут быть изготовлены или из модифицированного радиационно-термическим способом фторопласта - 4, или из износостойкой «скользкой» резины, или из проницаемого материала из спиральной проволоки «металлорезина».

Гребни-импеллеры могут быть выполнены или в виде отгибов по вырезам поверхности выходного диска между лопастями, или дополнительно с лопастями проточной части рабочего колеса, выступающими над выходным диском, или в виде гребней-импеллеров на импеллерном кольце, которое соединено с выходным диском рабочего колеса.

Упругое кольцо может быть выполнено из «разбухающей» резины.

Защитное отбойное кольцо может быть изготовлено из модифицированного радиационно-термическим способом фторопласта - 4

Антифрикционные шайбы между контактирующими поверхностями рабочего колеса и направляющего аппарата могут быть изготовлены из модифицированного радиационно-термическим способом фторопласта - 4.

Во втором варианте исполнения конструкции указанная задача решается созданием ступени центробежного скважинного многоступенчатого насоса, включающей рабочее колесо, направляющий аппарат, антифрикционные шайбы между контактирующими поверхностями, в которой рабочее колесо содержит втулку-ступицу, входной и выходной диски, между которыми расположены лопасти, образующие проточную часть, направляющий аппарат содержит втулку, корпус-стакан, входной и выходной диски, между которыми расположены лопасти, образующие проточную часть, ступень отличается тем, что диски и лопасти проточной части рабочего колеса и направляющего аппарата выполнены из листового материала и жестко соединены с помощью сварки, втулка-ступица рабочего колеса и проточная часть рабочего колеса и втулка направляющего аппарата и проточная часть направляющего аппарата выполнены разъемными, выходной диск проточной части рабочего колеса и входной диск проточной части направляющего аппарата содержат лепестки, выполненные с возможностью отгиба при сборке рабочего колеса и направляющего аппарата, втулка-ступица рабочего колеса и втулка направляющего аппарата содержат кольцевой паз и упор, соединения втулки-ступицы рабочего колеса с проточной частью рабочего колеса и втулки направляющего аппарата с проточной частью направляющего аппарата осуществлены с помощью защелок, которые выполнены из лепестков на выходном диске рабочего колеса, входном диске направляющего аппарата и из упоров на втулке-ступице рабочего колеса, втулке направляющего аппарата, и которые зафиксированы упругими кольцами, которые помещены в кольцевые пазы втулки-ступицы рабочего колеса, втулки направляющего аппарата, корпус-стакан направляющего аппарата жестко соединен с проточной частью направляющего аппарата, выходной диск рабочего колеса снабжен гребнями-импеллерами, а корпус-стакан направляющего аппарата снабжен защитным отбойным кольцом, которое расположено на его внутренней поверхности в зоне установки рабочего колеса.

В качестве листового материала для изготовления дисков и лопастей рабочего колеса и направляющего аппарата может быть применена листовая нержавеющая сталь с зеркальным покрытием.

Втулка-ступица рабочего колеса и втулка направляющего аппарата могут быть изготовлены или из модифицированного радиационно-термическим способом фторопласта - 4, или из износостойкой «скользкой» резины, или из проницаемого материала из спиральной проволоки «металлорезина».

Гребни-импеллеры могут быть выполнены или в виде отгибов по вырезам поверхности выходного диска между лопастями, или дополнительно с лопастями проточной части рабочего колеса, выступающими над выходным диском, или в виде гребней-импеллеров на импеллерном кольце, которое соединено с выходным диском рабочего колеса.

Упругое кольцо может быть выполнено из «разбухающей» резины.

Защитное отбойное кольцо может быть изготовлено из модифицированного радиационнно-термическим способом фторопласта - 4.

Антифрикционные шайбы между контактирующими поверхностями рабочего колеса и направляющего аппарата могут быть изготовлены из модифицированного радиационнно-термическим способом фторопласта - 4.

Сущность изобретения поясняется чертежами.

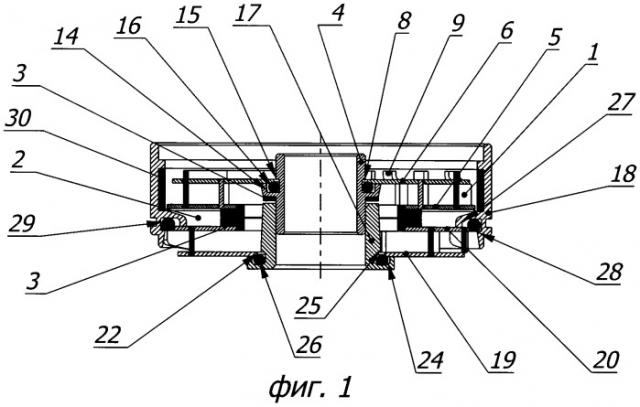

На фиг.1 представлена ступень с разъемным соединением втулки - ступицы с проточной частью рабочего колеса, с разъемными соединениями проточной части направляющего аппарата с втулкой и с корпусом-стаканом направляющего аппарата.

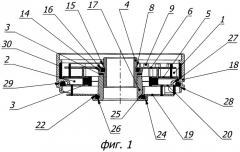

На фиг.2 - вид на ступень со стороны входного диска направляющего аппарата в изометрии.

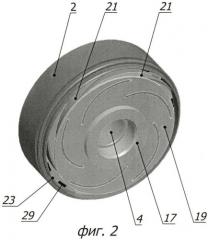

На фиг.3 - вид на ступень со стороны выходного диска рабочего колеса с гребнями-импеллерами в виде отогнутых лепестков и выступающих лопастей в изометрии.

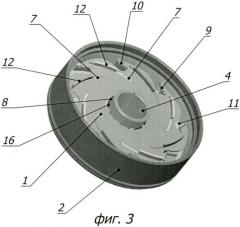

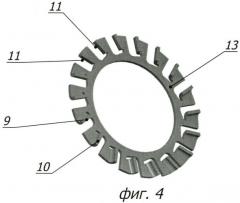

На фиг.4 - импеллерное кольцо, которое крепится на выходном диске рабочего колеса с помощью сварки.

На фиг.5 - ступень с разъемным соединением втулки-ступицы с проточной частью рабочего колеса, с разъемным соединением проточной части направляющего аппарата с втулкой и с жестким соединением с корпусом-стаканом направляющего аппарата.

На фиг.6 - вид на ступень со стороны входного диска направляющего аппарата в изометрии.

Ступень центробежного скважинного многоступенчатого насоса содержит рабочее колесо 1, направляющий аппарат 2 и антифрикционные шайбы 3. Рабочее колесо 1 содержит втулку-ступицу 4, предназначенную для установки рабочего колеса 1 на вал насоса, а также проточную часть, состоящую из входного 5, выходного 6 дисков с пазами и с размещенными в пазах между дисками лопастями 7 рабочего колеса 1. Втулка-ступица 4 и проточная часть являются отдельными самостоятельными узлами рабочего колеса 1.

Входной диск 5, выходной диск 6 и лопасти 7 проточной части рабочего колеса 1 изготовлены из листового металла. В качестве металла применена листовая нержавеющая сталь с зеркальным покрытием. Нержавеющая сталь имеет высокую коррозионную стойкость при работе в агрессивной среде скважины, зеркальное покрытие противостоит отложению солей и парафинов.

Входной диск 5, выходной диск 6 и лопасти 7 рабочего колеса 1 вырезаны на лазерной установке с программным управлением. Пазы для лопастей 7 в дисках 5, 6 также выполнены по программе и вырезаны на лазерной установке. Переход в производстве от одного типоразмера рабочего колеса 1 к другому заключается в смене программы. В дисках 5, 6 вырезается другое количество пазов и под другим изгибом, также меняется количество лопастей 7. Соединение элементов проточной части рабочего колеса 1 жесткое, неразъемное, осуществлено с помощью лазерной, электродуговой или электроннолучевой сварки.

Выходной диск 6 проточной части рабочего колеса 1 по внутреннему диаметру содержит гибкие лепестки 8, выполненные с возможностью отгиба при сборке рабочего колеса 1.

Для повышения напора пластовой жидкости, подаваемой на следующую ступень, на наружной поверхности выходного диска 6 рабочего колеса выполнены гребни-импеллеры 9. Гребни-импеллеры 9 могут быть выполнены в виде отгибов 10 листового металла, выступающих над выходным диском 6, и получены вырезом поверхности выходного диска 6 между лопастями 7. Количество гребней-импеллеров 9 равно числу лопастей 7. Высота гребня выбирается конструктивно так, чтобы он не задевал следующий направляющий аппарат. Вырезы 11 и отгибы 10 в выходном диске 6 делаются в сторону вращения. Отгиб 10 гребня-импеллера 9 в вертикальной плоскости может осуществляться в пределах от 0° до 90°, от него зависит осевая составляющая скоростного потока пластовой жидкости, выходящей из рабочего колеса. Изменяя величину угла наклона выреза 11 в выходном диске 6 и величину угла отгиба 10 гребня-импеллера 9 можно тонко регулировать осевое усилие, приложенное к рабочему колесу 1, для предотвращения его «всплытия» по отношению к направляющему аппарату 2 следующей ступени, и, как следствие, уменьшить износ поверхностей рабочего колеса 1 и направляющего аппарата 2.

Возможно изготовление проточной части таким образом, что каждая лопасть 7 частью своей длины выступает над выходным диском 6 и выступ 12 лопасти 7 над выходным диском 6 также образует вихревой гребень-импеллер 9. В этой конструкции общее количество гребней-импеллеров 9 равно удвоенному числу лопастей 7. Концы каждой лопасти 7, выступающие над наружной поверхностью выходного диска 6, отогнуты в направлении вращения так, что на концах лопастей 12 образуется наклонная винтовая поверхность - осе-радиальный импеллер. Количество осерадиальных импеллеров равно числу лопастей 7.

В другом варианте выполнения гребней-импеллеров 9 они могут быть выполнены на отдельном импеллерном кольце 13. Количество гребней-импеллеров 9 конструктивно не связано с числом лопастей 7 и может быть задано максимально возможным в зависимости от наружного диаметра выходного диска 6 рабочего колеса 1. Угол наклона гребней-импеллеров 9 выбирается исходя из требуемого напора, габаритных размеров ступени, а также обеспечения снижения вероятности «всплытия» рабочего колеса 1. Импеллерное кольцо 13 может быть жестко соединено с наружной поверхностью выходного диска с помощью сварки или может быть разъемным, при этом соединение осуществляется с помощью лепестков, выполненных на импеллерном кольце 13, с помощью загиба их по внешнему диаметру выходного диска 6 рабочего колеса 1.

Втулка-ступица 4 рабочего колеса 1 выполнена отдельно от проточной части и может быть изготовлена из модифицированного радиационно-термическим способом фторопласта - 4 (Ф-4 РТМ). Указанный материал обладает повышенной в 10000 раз износостойкостью по сравнению с фторопластом - 4, позволяет работать в условиях, когда общеизвестные фторопласты разрушаются под воздействием давления, температуры, абразивного износа, трения. В зависимости от условий эксплуатации втулка-ступица 4 также может быть изготовлена или из износостойкой «скользкой» резины, или из проницаемого материала из спиральной проволоки «металлорезина», или из высокопрочной износостойкой стали.

Втулка-ступица 4 рабочего колеса 1 на наружной поверхности содержит кольцевой паз 14 и упор 15 для соединения с проточной частью рабочего колеса 1. Соединение втулки-ступицы 4 с проточной частью рабочего колеса 1 выполнено разъемным и осуществляется с помощью гибкой защелки из лепестков 8 на выходном диске 6 рабочего колеса 1 и из упора 15 на втулке-ступице 4 рабочего колеса 1. Соединение зафиксировано упругим кольцом 16, которое помещено в кольцевой паз 14 втулки-ступицы 4 рабочего колеса 1. При сборке рабочего колеса 1 втулку-ступицу 4 с помещенным в кольцевой паз 14 упругим кольцом 16 вставляют в проточную часть рабочего колеса 1, при этом лепестки 8 по внутреннему диаметру выходного диска 6 рабочего колеса 1 отгибаются, потом разгибаются и защелкиваются упором 15 втулки-ступицы 4.

Материалом упругого кольца 16 могут быть: «разбухающая» резина с заданной степенью набухания, полиуретан, проницаемый материал из спиральной проволоки «металлорезина». Упругое кольцо 16 может быть круглой, П-образной или S-образной формы.

Направляющий аппарат 2 содержит втулку 17, которая является подшипником скольжения для втулки-ступицы 4 рабочего колеса 1, корпус-стакан 18 и проточную часть, состоящую из входного 19 выходного 20 дисков, с размещенными в пазах между дисками лопастями 21 направляющего аппарата 2. Втулка 17, проточная часть и корпус-стакан 18 являются отдельными самостоятельными узлами направляющего аппарата 2.

Входной 19, выходной 20 диски и лопасти 21 направляющего аппарата 2, также как и в рабочем колесе 1, выполнены из листовой нержавеющей стали с зеркальным покрытием, вырезаны по программе на лазерной установке и жестко соединены с помощью сварки.

Входной диск 19 проточной части направляющего аппарата 2 по внутреннему диаметру, также как и выходной диск 6 проточной части рабочего колеса 1, содержит гибкие лепестки 22, выполненные с возможностью отгиба при сборке проточной части и втулки 17 направляющего аппарата 2.

Выходной диск 20 проточной части направляющего аппарата 2 по наружному диаметру содержит гибкие лепестки 23, выполненные с возможностью отгиба при сборке проточной части и корпуса-стакана 18 направляющего аппарата 2.

Втулка 17 направляющего аппарата 2 выполнена отдельно от проточной части и как и втулка-ступица 4 рабочего колеса 1 в зависимости от условий эксплуатации может быть изготовлена из модифицированного радиационно-термическим способом фторопласта - 4 (Ф-4 РТМ), или из износостойкой «скользкой» резины, или из проницаемого материала из спиральной проволоки «металлорезина», или из высокопрочной износостойкой стали.

Втулка 17 на наружной поверхности содержит кольцевой паз 24 и упор 25 для соединения с проточной частью направляющего аппарата 2. Соединение втулки 17 с проточной частью направляющего аппарата 2 выполнено разъемным и осуществляется с помощью гибкой защелки из лепестков 22 на входном диске 19 направляющего аппарата 1 и из упора 25 на втулке 17 направляющего аппарата 2. Соединение зафиксировано упругим кольцом 26, которое помещено в кольцевой паз 24 втулки 17 направляющего аппарата 2. При сборке направляющего аппарата 2 втулку 17 с помещенным в кольцевой паз 24 упругим кольцом 26 вставляют в проточную часть направляющего аппарата 2, при этом лепестки 22 по внутреннему диаметру входного диска 19 направляющего аппарата 2 отгибаются, потом разгибаются и защелкиваются упором 25 втулки 17.

Корпус-стакан 18 направляющего аппарата 2 выполнен отдельно от проточной части и может быть изготовлен в зависимости от условий эксплуатации литьем из чугуна с последующей обработкой или литьем полимеров без дополнительной обработки, или механической обработкой трубной заготовки.

Корпус-стакан 18 на внутренней поверхности содержит кольцевой паз 27 и упор 28 для соединения с проточной частью направляющего аппарата 2. Соединение корпуса-стакана 18 с проточной частью направляющего аппарата 2 выполнено разъемным и осуществляется с помощью гибкой защелки из лепестков 23 на выходном диске 20 направляющего аппарата 2 и из упора 28 на корпусе-стакане 18 направляющего аппарата 2. Соединение зафиксировано упругим кольцом 29, которое помещено в кольцевой паз 27 корпуса-стакана 18 направляющего аппарата 2. При сборке корпуса-стакана 18 с проточной частью направляющего аппарата 2 проточную часть вставляют в кольцевой паз 27, в который помещено упругое кольцо 29, при этом лепестки 23 по наружному диаметру выходного диска 20 направляющего аппарата 2 отгибаются, потом разгибаются и защелкиваются упором 28 корпуса - стакана 18.

Материалом упругих колец 26, 29 в разъемных соединениях проточной части с втулкой 17 и с корпусом-стаканом 18 направляющего аппарата 2, также как и в разъемном соединении втулки-ступицы 4 с проточной частью рабочего колеса 1, могут быть: «разбухающая» резина с заданной степенью набухания, полиуретан, проницаемый материал из спиральной проволоки «металлорезина». Упругие кольца 26, 29 могут быть круглой, П-образной или S-образной формы.

Для уменьшения абразивного воздействия скоростного потока пластовой жидкости, выходящей из рабочего колеса 1, на внутренней поверхности корпуса-стакана 18 направляющего аппарата 2 установлено защитное отбойное кольцо 30 из абразивостойкого материала. Защитное кольцо 30 установлено в кольцевую канавку. Материалом для изготовления защитного отбойного кольца 30 может быть: модифицированный радиационно-термическим способом фторопласт - 4 (Ф-4 РТМ), абразивостойкая резина, полиуретан, проницаемый материал из спиральной проволоки «металлорезина».

Между контактирующими горизонтальными поверхностями рабочего колеса 1 и направляющего аппарата 2 установлены антифрикционные шайбы 3 для снижения трения между указанными элементами ступени. Антифрикционные шайбы 3 в зависимости от условий эксплуатации могут быть выполнены или из модифицированного радиационно-термическим способом фторопласта - 4 (Ф-4 РТМ), или из проницаемого материала из спиральной проволоки «металлорезина», или из текстолита, или из «скользкой» резины.

Второй вариант исполнения ступени повторяет первый в части выполнения рабочего колеса 1 и в части выполнения и установки антифрикционных шайб 3.

Направляющий аппарат 2 по второму варианту, также как и по первому, содержит втулку 17, которая является подшипником скольжения для втулки-ступицы 4 рабочего колеса 1, корпус-стакан 18 и проточную часть, состоящую из входного 19, выходного 20 дисков, с размещенными в пазах между дисками лопастями 21 направляющего аппарата 2. Втулка 17, проточная часть, корпус-стакан 18 выполнены отдельно друг от друга.

Входной диск 19, выходной диск 20, и лопасти 21 направляющего аппарата 2, также как и в рабочем колесе 1, выполнены из листовой нержавеющей стали с зеркальным покрытием, вырезаны по программе на лазерной установке и жестко соединены с помощью сварки.

Входной диск 19 проточной части направляющего аппарата 2 по внутреннему у диаметру, также как и в первом варианте исполнения ступени, содержит гибкие лепестки 22, выполненные с возможностью отгиба при сборке проточной части и втулки 17 направляющего аппарата 2.

Втулка 17 направляющего аппарата 2, как и в первом варианте, выполнена отдельно от проточной части и, в зависимости от условий эксплуатации, может быть изготовлена или из модифицированного радиационно-термическим способом фторопласта - 4 (Ф-4 РТМ), или из износостойкой «скользкой» резины, или из проницаемого материала из спиральной проволоки «металлорезина», или из высокопрочной износостойкой стали.

Втулка 17 направляющего аппарата, как и в первом варианте, на наружной поверхности содержит кольцевой паз 24 и упор 25 для соединения с проточной частью направляющего аппарата 2. Соединение втулки 17 с проточной частью направляющего аппарата 2 аналогично соединению втулки 17 с проточной частью направляющего аппарата 2 по первому варианту.

Корпус-стакан 18 направляющего аппарата 2 выполнен отдельно от проточной части и может быть изготовлен в зависимости от условий эксплуатации литьем из чугуна с последующей обработкой или литьем полимеров без дополнительной обработки, или механической обработкой трубной заготовки.

Соединение корпуса-стакана 18 с проточной частью направляющего аппарата 2 во втором варианте исполнения ступени жесткое, неразъемное, осуществляется с помощью сварки.

Для уменьшения абразивного воздействия скоростного потока пластовой жидкости, выходящей из рабочего колеса 1, на внутренней поверхности корпуса-стакана 18 направляющего аппарата 2 установлено защитное отбойное кольцо 30 из абразивостойкого материала. Защитное кольцо 30 установлено в кольцевую канавку. Материалом для изготовления защитного отбойного кольца 30 может быть: модифицированный радиационно-термическим способом фторопласт - 4 (Ф-4 РТМ), абразивостойкая резина, полиуретан, проницаемый материал из спиральной проволоки «металлорезина».

Данное устройство работает следующим образом.

Подводимая через направляющий аппарат 2 пластовая жидкость поступает в проточную часть рабочего колеса 1, образованную входным диском 5, выходным диском 6 и лопастями 7. Рабочее колесо 1 приводится во вращение валом насоса (не показан). При прохождении пластовой жидкостью проточной части рабочего колеса 1 в ней формируется напор за счет действия центробежных сил и за счет действия лопастей 7 на поток жидкости. Далее пластовая жидкость попадает в открытые с внешней стороны выходного диска 6 рабочего колеса 1 гребни-импеллеры 9, которые служат для образования тороидального постоянно циркулирующего потока пластовой жидкости по периферии выходного диска 6 рабочего колеса 1.

Таким образом, между входным диском 19 направляющего аппарата 2 и выходным диском 6 рабочего колеса 1 формируется поток с выраженной центробежной составляющей, движущейся приблизительно параллельно верхней поверхности выходного диска 6, что обеспечивает более высокий напор пластовой жидкости, передаваемой на последующую ступень.

Далее пластовая жидкость поступает в проточную часть направляющего аппарата 2 другой ступени, образованную входным диском 19, выходным диском 20 и лопастями 21. В проточной части направляющего аппарата 2 энергия жидкости преобразуется в давление. Покидая проточную часть направляющего аппарата 2, жидкость направляется к входному диску 5 рабочего колеса 1 следующей ступени. При прохождении проточной части рабочего колеса 1 ее кинетическая энергия возрастает. При выходе из проточной части рабочего колеса 1 часть жидкости, отражаясь от внутренней поверхности корпуса-стакана 18 направляющего аппарата 2, попадает в пространство между выходным диском 20 направляющего аппарата 2 и входным диском 5 рабочего колеса 1 - в зону расположения антифрикционных шайб 3.

Из указанного пространства, за счет эжекционного эффекта, пластовая жидкость вытягивается на периферию рабочего колеса 1, вымывая абразивные частицы и пузырьки газа, содержащегося в пластовой жидкости.

В предложенном техническом решении обеспечивается эффективное перемешивание жидкости с газовыми включениями и диспергация газовых пузырей в перекачиваемой жидкости, что существенно повышает стабильность работы насоса в газожидкостных средах. Более того, варьируя количеством гребней-импеллеров, а также их расположением по периферии выходного диска рабочего колеса, обеспечивается тонкая статическая регулировка осевого усилия, приложенного к рабочему колесу. В зависимости от дебита эксплуатируемой скважины, а также габаритных размеров насоса, в частности его диаметра, в ступенях центробежных скважинных многоступенчатых насосов используются те или иные выходные диски рабочих колес с определенным количеством гребней-импеллеров или импеллерные кольца. Вследствие чего, нагнетаемый поток пластовой жидкости оказывает установленное в соответствии с конструкторскими расчетами осевое усилие на рабочее колесо, что позволяет предотвратить его «всплытие» по отношению к направляющему аппарату следующей ступени, и, следовательно, устранить одну из основных причин износа металла контактирующих поверхностей рабочего колеса и направляющего аппарата в реальных условиях эксплуатации скважин.

Настоящее изобретение позволяет повысить гидравлические характеристики ступени за счет выполнения на выходном диске рабочего колеса вихревых гребней-импеллеров, увеличить сроки наработки рабочих ступеней за счет снижения вибрационных и динамических нагрузок на подшипники, снижения веса конструкции, повышения абразивостойкости, коррозионной стойкости, малому отложению солей и парафинов, способствует улучшению ремонтопригодности ступеней насосов, так как конструкции рабочего колеса и направляющего аппарата являются сборными, и при ремонтных работах замене будут подлежать только изношенные элементы: антифрикционные шайбы, защитные отбойные кольца, упругие кольца из резины, применяемые в разъемных соединениях рабочего колеса и направляющего аппарата.

При изготовлении ступеней используются самые современные материалы, технологии и высокопроизводительное оборудование с программным управлением.

1. Ступень центробежного скважинного многоступенчатого насоса, включающая рабочее колесо, направляющий аппарат, антифрикционные шайбы между контактирующими поверхностями, в которой рабочее колесо содержит втулку-ступицу, входной и выходной диски, между которыми расположены лопасти, образующие проточную часть, направляющий аппарат содержит втулку, корпус-стакан, входной и выходной диски, между которыми расположены лопасти, образующие проточную часть, отличающаяся тем, что диски и лопасти проточной части рабочего колеса и направляющего аппарата выполнены из листового материала и жестко соединены с помощью сварки, втулка-ступица рабочего колеса и проточная часть рабочего колеса выполнены разъемными, втулка направляющего аппарата, проточная часть направляющего аппарата и корпус-стакан направляющего аппарата выполнены разъемными, выходной диск проточной части рабочего колеса, входной и выходной диски проточной части направляющего аппарата содержат лепестки, выполненные с возможностью отгиба при сборке рабочего колеса и направляющего аппарата, втулка-ступица рабочего колеса, втулка направляющего аппарата и корпус-стакан направляющего аппарата содержат кольцевой паз и упор, соединения втулки-ступицы рабочего колеса с проточной частью рабочего колеса, проточной части направляющего аппарата с втулкой направляющего аппарата и с корпусом-стаканом направляющего аппарата осуществлены с помощью защелок, которые выполнены из лепестков на выходном диске рабочего колеса, входном и выходном дисках направляющего аппарата и из упоров на втулке-ступице рабочего колеса, втулке направляющего аппарата и на корпусе-стакане направляющего аппарата, и которые зафиксированы упругими кольцами, которые помещены в кольцевые пазы втулки-ступицы рабочего колеса, втулки направляющего аппарата и корпуса-стакана направляющего аппарата, выходной диск рабочего колеса снабжен гребнями-импеллерами, а корпус-стакан направляющего аппарата снабжен защитным отбойным кольцом, которое расположено на его внутренней поверхности в зоне установки рабочего колеса.

2. Ступень по п.1, отличающаяся тем, что в качестве листового материала для изготовления дисков и лопастей рабочего колеса и направляющего аппарата применена листовая нержавеющая сталь с зеркальным покрытием.

3. Ступень по п.1, отличающаяся тем, что втулка-ступица рабочего колеса и втулка направляющего аппарата изготовлены из модифицированного радиационно-термическим способом фторопласта - 4.

4. Ступень по п.1, отличающаяся тем, что втулка-ступица рабочего колеса и втулка направляющего аппарата изготовлены из износостойкой «скользкой» резины.

5. Ступень по п.1, отличающаяся тем, что втулка-ступица рабочего колеса и втулка направляющего аппарата изготовлены из проницаемого материала из спиральной проволоки «металлорезина».

6. Ступень по п.1, отличающаяся тем, что гребни-импеллеры выполнены в виде отгибов по вырезам поверхности выходного диска между лопастями.

7. Ступень по п.6, отличающаяся тем, что содержит дополнительно гребни-импеллеры, выполненные в виде лопастей проточной части рабочего колеса, выступающих над выходным диском.

8. Ступень по п.1, отличающаяся тем, что гребни-импеллеры выполнены на импеллерном кольце, которое соединено с выходным диском рабочего колеса.

9. Ступень по п.1, отличающаяся тем, что упругое кольцо выполнено из «разбухающей» резины.

10. Ступень по п.1, отличающаяся тем, что защитное отбойное кольцо изготовлено из модифицированного радиационно-термическим способом фторопласта - 4.

11. Ступень по п.1, отличающаяся тем, что антифрикционные шайбы между контактирующими поверхностями рабочего колеса и направляющего аппарата изготовлены из модифицированного радиационно-термическим способом фторопласт