Струйный расходомер и способ его реализации

Иллюстрации

Показать всеСтруйный расходомер (CP) содержит снабженный фланцами измерительный трубопровод 14, 15 с сужающим устройством в виде диафрагмы 2, камеры высокого и низкого давления которой соединены со струйным автогенератором (САГ) 7, пьезоэлектрический преобразователь давления 6 с тремя обкладками, две из которых обращены к струе, выходящей из САГ, а третья обкладка является общей, и электронный блок 11, в состав которого входят соединенные между собой индикатор колебания струи, включающий в себя дифференциальный усилитель, блок формирования сигнала, вторичный преобразователь сигнала и индикатор 12 объемного расхода. В соответствующих узлах CP введены демпферы в виде листов. Соотношение толщин демпфера и каждой из стенок устройства составляет от 1 до 10. Для защиты от проникновения синфазных электрических и электромагнитных помех высокоомные входные цепи с дифференциальным усилителем размещены в дополнительном защитном экране и изолированы от местного заземления. При сборке CP электрический монтаж блоков проводят антивибрационным кабелем. Монтажные провода закрепляют на внутренней поверхности блоков пенокомпаундом или жидкими прокладками толщиной 0,2-0,25 мм. Для температурной стабилизации диаметров измерительной трубы и СУ проводят ускоренное трехступенчатое старение расходомера при заданных температурных и временных интервалах. Изобретение повышает точность измерения объемного расхода. 2 н.п. ф-лы, 6 ил., 4 табл.

Реферат

Изобретение относится к измерительной технике расхода газа, пара, воздуха, жидкости. С помощью нее осуществляют измерение объемного и массового расхода и количества (объема, массы) газа, пара и жидкости в системах газоснабжения и газопотребления, теплоснабжения и теплопотребления, водоснабжения и водопотребления, на объектах теплоэнергетического комплекса, на промышленных и сельскохозяйственных предприятиях, в жилищно-коммунальном хозяйстве.

Известен наиболее простой струйный частотный расходомер, работающий на взаимодействии струй, разработанный на базе струйного генератора. Струя (жидкости, газа (воздуха)) отклоняется от своей оси то в одну, то в другую сторону под воздействием управляющих струй отрицательной обратной связи. Частота колебаний струи зависит от скорости контролируемого параметра. Конструктивная схема струйного расходомера передающего узла съема информативного сигнала содержит: корпус струйного генератора, воспринимающую пластину, передаточное звено, скользящий шарнир, балансир, пьезоэлектрический преобразователь (датчик). Пьезоэлектрический датчик представлен с общими раздельными ответными обкладками. Раздельные обкладки пьезоэлектрического датчика соединены на входы интегральных микросхем (типа КР544УД2 В) дифференциального усилителя согласования. Такой струйный расходомер позволяет измерять расходы жидких и газообразных веществ (М.М.Беляев. Первичные измерительные преобразователи расхода газа и жидкости на частотных аэрогидродинамических эффектах. Датчики и системы. №2, 2001, с.32-34).

Однако этот расходомер (устройство) имеет ряд недостатков. Устройство не защищено от влияния внутренних и внешних вибрационных воздействий, от электромагнитных помех, собственных шумов, тепловых шумов.

Известен способ для измерения расхода газа, жидкости с помощью струйного расходомера.

На выходе струйного генератора определяют выработанную пропорционально контрольному расходу частоту как: f=V/l1+Vзв/l2, где l1 - длина участка, по которому проходит полезный сигнал со скоростью переноса частиц струи, являющейся контролируемой скоростью V потока; l2 - длина внешнего канала обратной связи, с неизменной скоростью звука Vзв. Затем определяют объемный расход и массовый расход . Также определяют B1=Sh/(Fd) и B2=[Sh/(Fd)]·1/ρ, где F - площадь проходного сечения диаметром d струйной части расходомера и p - плотность контролируемой среды; Sh - число Струхаля.

Причем давление струи контролируемой среды измеряют пьезоэлектрическим датчиком переменного давления P1>P2. Электрический сигнал подают на вход дифференциального усилителя согласования. Затем этот сигнал усиливают, обрабатывают и определяют конечные значения расхода измеряемой (контролируемой) среды (М.М.Беляев. Первичные преобразователи расхода газа и жидкости на частотных аэрогидродинамических эффектах. Датчики и системы. №2. 2001, с.32-34).

Этот способ измерения расхода газа, жидкости обладает недостатками: низкая точность измерения за счет незащищенности расходомера (устройства) от любых внешних и внутренних нежелательных воздействий. Не учтено влияние на полезный электрический сигнал собственных и внешних электрических шумов и помех. Все устройство в целом не защищено от внешних электромагнитных и синфазных помех.

Наиболее близким к предлагаемому изобретению техническим решением является струйный расходомер (устройство) для определения расхода газа и жидкости, которое содержит расходомер, разработанный на базе струйного автогенератора (САГ), индикатор колебаний струи (ИКС), схему формирования сигнала (ФС), вторичный преобразователь (П) и пьезоэлектрический первичный преобразователь давления (ПД) (датчик переменного давления). Причем САГ с измерительной трубой (ИТ) соединяют с байпасной трубой. Струйные автогенераторные расходомеры позволяют измерять расход через измерение частоты самовозбуждающихся в потоке колебаний измеряемой среды, пропорциональных величине расхода, и связанное с этим отсутствие механических движущихся частей. Струйные расходомеры имеют малую инерционность измерения, независимость градуировочного коэффициента от плотности измеряемой среды.

В струйном расходомере содержится САГ для преобразования величины расхода в частоту следования импульсов, через который проходит измеряемая жидкость, газ. САГ представляет собой струйный бистабильный элемент, приемные каналы которого соединены каналом внутренней обратной связи с соплами управления. Характеристика расходомера с САГ такого типа мало зависит от числа Re и Reмин=450-600.

Спустя промежуток времени tл расход в сопле управления достигает величины Qcp и струя начинает перемещаться к другой стенке, через отрезок времени tэ повышается давление в приемном канале и начинается новый период колебания, т.е. возникают устойчивые автоколебания струи с частотой . В общем виде характеристика может быть описана выражением f=QSh/(lbh), где Q - расход через САГ; Sh - число Струхаля, определяемое экспериментально; l, b, h - соответственно длина камеры, ширина и глубина сопла струйного элемента.

Показано, что величина Sh зависит как от числа Re, так и от относительной длины рабочей камеры l/b и соотношения других геометрических размеров САГ.

Схема формирования сигнала предназначена для преобразования сигнала от пьезоэлектрического ПД в последовательность импульсов постоянной амплитуды с частотой следования, равной частоте первой гармоники сигнала от ИКС. В каналах обратной связи (ОС) САГ устанавливаются ИКС, выходы которых соединены с блоком согласования (БС), который осуществляет предварительное усиление и формирование сигнала. Выходной сигнал блока БС поступает на вход фильтра, выделяющего первую гармонику сигнала, затем формирователь форм вырабатывает прямоугольные импульсы.

Такой расходомер позволяет при длительном времени эксплуатации измерять расход жидкости и газа в централизованных системах тепло- и водоснабжения населения, в промышленности (С.Л.Трескунов и др. Струйные автогенераторные расходомеры - новый тип измерителей расхода. Приборы и системы управления. №11, 1990, с.32-34).

Это устройство не защищено от влияния внешних и внутренних механических и электрических шумов.

Наиболее близким к предлагаемому изобретению техническим решением является способ для измерения расхода жидкости, газа с помощью струйного расходомера. Струйный расходомер переменного перепада давления строят на основе стандартных СУ и САГ. Соединяют САГ с камерами высокого и низкого давления СУ через байпасный трубопровод. Рабочую характеристику САГ представляют в таком виде: , где f - частота колебаний САГ; Sh - число Струхаля; l - длина камеры САГ; α -коэффициент расхода САГ; ρ - плотность измеряемой среды; ΔP - перепад давлений на САГ. Затем определяют расход измеряемой среды уравнением , где α1 - коэффициент расхода СУ; F0 - площадь продольного сечения СУ. Решают совместно уравнения f, Q и определяют f=QShα/α1F0l. Это выражение показывает, что колебания САГ пропорциональны объемному расходу Q через СУ и не зависят от плотности измеряемой среды (газа, жидкости).

Показывают, что погрешность измерения струйным расходомером с САГ числа Sh в рабочем диапазоне чисел Re лежит в пределах ±1%.

Потери перепада давления ΔРn определяются известным из гидравлики выражением , где v - коэффициент гидравлических потерь; Sn - площадь поперечного сечения линий связи; q - объемный расход через САГ.

Коэффициент потерь v определяют как: v=vвх+vвых+λlтр/dтр, где vвх и vвых - соответственно коэффициент потерь на входе в подводящую трубу и на выходе из нее; lтр, dтр - соответственно длина и диаметр подводящей трубки; λ - коэффициенты динамического трения.

Получили экспериментальное значение зависимости расхода через СУ от перепада давления на СУ и САГ с соплом разной площади. Показано, что погрешность измерения струйным расходомером, содержащим стандартное СУ и САГ в качестве измерителя переменного перепада давлений, лежит в пределах ±1% при диапазоне измерения 10:1.

Такой способ измерения расхода жидкости и газа со струйным расходомером пригоден для определения с высокой точностью объемного и массового расхода (П.А.Аристов и др. Использование струйного автогенератора в качестве измерителя переменного перепада давления для стандартных сужающих устройств. Приборы и системы управления. №9, 1995, с.10-12).

Недостатком этого способа для измерения объемных и массовых расходов с помощью струйного расходомера является отсутствие методики оценки влияния внешних и внутренних электрических и механических шумов на результаты измерения.

Задачей настоящего изобретения является повышение точности измерения объемного расхода путем снижения влияния внешних и внутренних электрических и механических шумов за счет снижения вибрации струйного расходомера введением виброизоляции.

Технический результат достигается тем, что в струйный расходомер для измерения объемного расхода жидкости, газа, пара, содержащий измерительный трубопровод, сужающее устройство (диафрагму), преобразователь температуры, струйный автогенератор, преобразователь давления, стойку из трубы, электронный блок, в состав которого входят блоки: индикатор колебания струи, схема формирования сигнала, вторичный преобразователь сигнала, соединенные между собой и с индикатором, дополнительно введены демпферы, антивибрационный кабель, защитный каркас, причем отношение толщины каждого листа демпфера δ1 к толщине любой из стенок δ устройства должно быть , при этом соотношение модулей упругости должно находиться в пределах E1/E=10-1÷10-5, где Е - модуль упругости соответствующих узлов устройства, E1 - модуль упругости листов демпфера, три обкладки преобразователя давления с антивибрационным кабелем соединены на вход дифференциального усилителя, находящегося в блоке индикатора колебания струи, выход последнего блока через блоки формирования сигналов и вторичного преобразователя присоединен к индикатору, экран антивибрационного кабеля соединен с защитным каркасом, отрицательный полюс блока колебания струи соединен с защитным каркасом в точке А, экраны сигнальных проводов соединены в точке В с местным заземлением.

Технический результат достигается также тем, что в способе реализации устройства для измерения объемного расхода жидкости, газа, пара размещают листы демпферов между фланцами и между струйным автогенератором и стойкой, осуществляют электрический монтаж внутри электронного блока, включающий закрепление антивибрационного кабеля на внутренних поверхностях соответствующих блоков пенокомпаундом или жидкими прокладками толщиной 0,2-0,25 мм и проводят ускоренное старение расходомера, при котором температуру Т старения задают тремя ступенями Т=1,5Т0; Т=2Т0 и Т=2,5Т0 в трех интервалах времени t=3,5(3÷4tn); t=4,0(3÷4tn) и t=4,5(3÷4tn), где T0 - температура торможения среды, tn - постоянная времени нагревания и охлаждения расходомера.

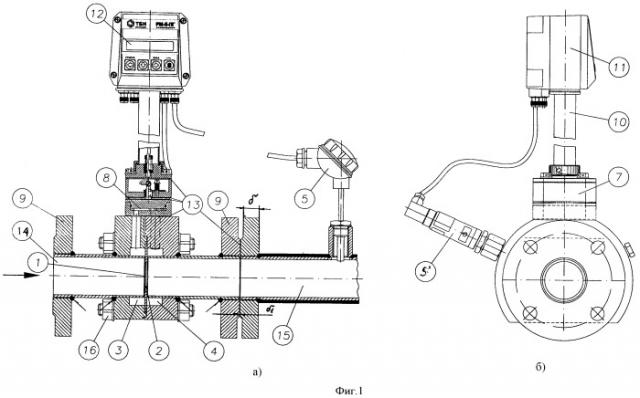

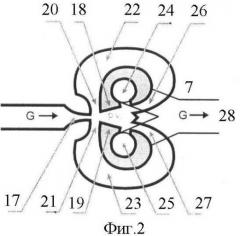

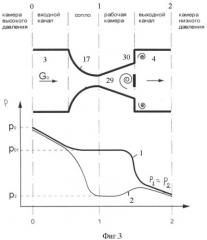

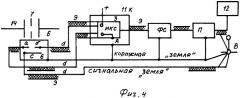

На чертежах изображены: конструкция струйного расходомера - фиг.1; струйный автогенератор - фиг.2; гидравлическая схема САГ и характер изменения давления - фиг.3; блок-схема измерения расхода жидкости, пара и газа - фиг.4; соотношение сигнал/шум сигнала САГ - фиг.5, соответствующее убывающему расходу, спектр сигнала САГ, соответствующий двум разным значениям расхода - фиг.6.

Струйный расходомер, фиг.1(а,б), состоит из проточной части в виде измерительных трубопроводов (ИТ) 14, 15, стандартной диафрагмы 2 с отверстием 1, камер высокого 3 и низкого 4 давления, преобразователей температуры ПТ 5 и давления 5', струйного автогенератора (САГ) 7 со стандартным струйным элементом (СЭ) 8, фланцев 9, стойки из трубы 10, электронного блока 11, индикатора 12, демпферов 13, гайки со шпильками 16.

Проточная часть с отверстием 1 диафрагмы 2 изготавливается по ГОСТ 8.586.2-2005 и имеет разные размеры для каждого диаметра измерительного трубопровода 14. Размеры проточной части САГ 7 и каналов отбора давления СЭ 8 остаются неизменными для всех диаметров ИТ 14. В электронном блоке 11 находится микропроцессор, который осуществляет хранение информации длительное время.

Вычисленные, отображенные на дисплее параметры потока среды (объемный, массовый расход, скорость потока, давление и т.д.) передаются по цифровому интерфейсу. Поток среды, проходя через ИТ 14 и диафрагму 2, создает перепад давлений в камерах 3, 4 высокого P1 и низкого Р2 давления. Под действием этого некоторая часть потока жидкости, газа Q перетекает через СЭ 8, создавая в нем устойчивые автоколебания, которые при помощи ПД 6 преобразуются в электрический сигнал, поступающий в электронный блок 11. В блоке 11 сигнал подвергается цифровой обработке, в результате которой оценивается частота колебаний и связанные с ней расход Q среды через САГ 7 (расход перетока) и перепад давления на СЭ 8, т.е. имеем Gсаг=Ф1(f, Р, t); ΔP=Ф2(f, Р, t).

При установке ПТ 5 на измерительный трубопровод 15 руководствуются в основном требованием международных стандартов - ГОСТ 8.568.2 и на международных стандартах EN 1434-97, МОЗМ Р75-1-2002 (OIML R-75). Измерительный участок ИТ 15 полностью изолируют от окружающей среды изоляцией.

В устройстве местным сопротивлением называются детали трубопроводов, существенно искажающие профиль скорости потока среды (газа, жидкости), соответствующий установившемуся течению на линейном участке ИТ 14, 15 круглого сечения.

К местным сопротивлениям относятся резкие сужения и расширения гидравлического тракта, конфузоры, диффузоры, заглушки, тройники, в том числе заглушенные, колена т.д. и т.п. Требования к выбору конфигурации измерительного участка приведены в ГОСТ 8.586.2-2005.

Подготовка к сварке труб ИТ 14, 15 и фланцев 9, а также выполнение сварных швов С (фиг.1) должны осуществляться в соответствии с ГОСТ 16037-80. Отклонение от вертикали приваренных фланцев 9 по отношению к образующим прилегающих участков измерительной трубы должно быть не более α=1,7÷2° (фиг.1).

В условиях эксплуатации устройства возможно возникновение нежелательных кратковременных и повторно кратковременных динамических нагрузок, что неизбежно, так как в условиях эксплуатации систематически присутствуют вибрационные нагрузки и звуковые давления (шум от вибрации, шум окружающей среды и т.д.).

По устойчивости к воздействию синусоидальной вибрации расходомер соответствует группе исполнения L1 по ГОСТ 12997, частота вибрации от 5 до 35 Гц, амплитуда вибрации не более 0,5 мм. В условиях эксплуатации возможны случаи возникновения вибрации определенного диапазона частот и амплитуд, превышающих нормированные допустимые значения, в результате чего искажаются результаты измерения расхода объема газа, жидкости, пара и т.д.

Во избежание влияния вибрационной нагрузки на результаты измерения в изобретении предлагается по возможности осуществлять виброизоляцию с помощью демпфирования пластинами 13 между фланцами 9, между индикатором колебания струи 12 и СЭ 8, между СЭ 8 и ПД 6 и между САГ и стойкой из металлической трубы.

Демпфирование может дать положительный эффект на указанных участках устройства (фиг.1) между фланцами 9 и на других участках при использовании демпфирующего материала в виде тонкой пленки, его механический импенданс должен быть больше, чем у демпфирующего устройства (узла, блока и т.д.). Известно, что в машиностроении, в частности автомобилестроении, используют вибродемпфирующее покрытие «аквапласт» и ряд других пластинок в виде растворов, дающих лаковую пленку. «Аквапласт» зарекомендовал себя как один из лучших материалов.

Лаковое покрытие, чтобы было действительно эффективным, следует наносить в виде толстого слоя на бумажные, хлопчатобумажные, резиновые и другие листы. Другим эффективным средством для демпфирования является металлическая и графитовая пудра, подмешанная в такие материалы, как смола или резина. При этом значительно повышается демпфирование за счет внутренних напряжений, микроскопических неоднородностей и дополнительных потерь на трение. Чтобы демпфирование дало полезный эффект, отношение толщины каждого листа демпфера δ1 13 к толщине любой стенки устройства обоих фланцев 9, к толщине стенки крышки САГ 7, к толщине индикатора колебания струи 12, к стенке детали, соединяющей стойку 10 с САГ 7, , где δ - толщина соответствующих узлов устройства; δ1 - толщина демпферов. При этом соотношение модулей упругости должно находиться в пределах E1/E=10-1÷10-5, где Е - модуль упругости соответствующих узлов устройства струйного расходомера, E1 - модуль упругости листов демпферов.

В указанных узлах демпфирование дает большой эффект особенно для пьезоэлектрических ПД 6, т.к. они высокочувствительны к вибрации, ударам, звуковому давлению. Эффективность объясняется тем, что большинство пьезоэлектрических ПД чувствительны к всестороннему сжатию и способны выдавать сигнал при воздействии нежелательных динамических нагрузок.

На фиг.2 САГ содержит сопло 17, стенки 18, 19, сопла управления 20, 21, два канала обратной связи (ОС) 22, 23, два выходных отверстия 24, 25 приемных каналов 26, 27 и выходной канал 28.

Работа САГ 7 (фиг.1 и 2).

Струя жидкости, газа и т.д., выходящая из сопла 17, поступая в рабочую камеру (РК), отклоняется к одной из стенок 18, 19, например, к стенке 18. Протекая вдоль стенки 18, одна часть струи попадает в канал сброса 24, а другая - в приемный канал 26. В результате торможения струи давление Р в приемном канале 26 по сравнению с давлением в РК и канале 27 повышается, что вызывает разгон среды в канале ОС 22. Через промежуток времени t3, равный времени распространения звуковой волны по каналу ОС 22, давление в сопле управления 20 также начинает расти, что вызывает истечение среды через сопло 17. Через промежуток времени t4 расход среды Q1 (жидкости, газа и т.п.) через сопло управления 20 достигает величины расхода переключения, что приводит к отрыву струи от стенки 18 и перемещению ее к стенке 19, а затем, через промежуток времени tn, равный времени пролета струи через рабочую камеру, - в приемный канал 27.

Вышеописанный процесс повторяется для второй симметричной части САГ для канала ОС 23 и сопла управления 21. Таким образом, возникают устойчивые автоколебания струи, частота которых равна f=1/2(tn+t4+t3).

Гидравлическая схема САГ на фиг.3 состоит из камер высокого 3 и низкого 4 давления, сопел 17, 30 и рабочей камеры 29. На фиг.3 также показан и характер изменения давлений, где кривая 1 - полное давление; 2 - статическое давление (фиг.3). Данная гидравлическая схема представляет собой продольный разрез канала прямоугольного сечения. Сечение 1 соответствует срезу сопла 17 САГ с площадью S=b·h, где b=1,7 мм - ширина сопла; h=2,8 мм - высота сопла.

Сечения 1 и 2 находятся внутри камер отбора давления, и их площадь выбирается таким образом, чтобы скорость потока газа, жидкости в них была много меньше скорости звука. При этом движение газа, жидкости в этих сечениях можно рассматривать как движение несжимаемой жидкости и полное давление будет слабо отличаться от статического давления. На основе сказанного будем полагать, что Р0=Р00; P2=P20, где Р0, Р2 - статическое давление; P00, Р20 - полное давление в сечениях 1 и 2 соответственно.

На фиг.3 характер изменения статического и полного давлений газа, жидкости при их протекании через САГ объясняется как потеря полного давления в пределах сечений 1-2, связанная с особенностями конструкции входного канала, в котором поток газа резко меняет направление движения и профиль сечения. В то же время статическое давление Р2 в сечении 1 резко уменьшается вследствие уменьшения площади сечения сопла 17 и увеличивается скорость потока. Потери полного давления в пределах сечений 1-2 обусловлены колебаниями струи газа, жидкости в рабочей камере РК 29 САГ и конструктивными особенностями выходных каналов. Большая часть потерь связана именно с колебаниями струи.

Следовательно, скорость потока в сечении 2 пренебрежительно мала по сравнению со скоростью потока в сечении 1, и получается, что вся кинетическая энергия струи газа, истекающего из сопла 17, тратится на поддержание колебаний и вихреобразования. При этом можно предполагать, что статическое давление в сопле 17 САГ (сечение 1) будет равно давлению в камере низкого давления 4 СЭ (сечение 2), т.е. P1=P2.

На фиг.4 блок-схема измерения расхода газа, жидкости содержит пьезоэлектрические ПД 6, САГ 7, блок ИКС, измерительную трубу 14, блок формирования сигнал (ФС) и вторичный преобразователь (П). Последние три блока вместе с ПД 6 тоже находятся в корпусе электронного блока 11. ПД 6 состоит из трех обкладок, две первые а, б направлены к струе, выходящей из САГ 7, третья обкладка является общей. Три обкладки ПД 6 с антивибрационным кабелем Э соединены на входы дифференциального усилителя, находящегося в блоке ИКС. Выход ИКС через блок СФ соединен со входом вторичного преобразователя П. Корпуса всех блоков 6, 11к, СФ и П соединены с землей. Экран Э антивибрационного кабеля марки АВКТ-6 (высокой температуры) соединен с каркасом (корпусом) защитного экрана з.

Отрицательный полюс дифференциального усилителя в составе ИКС соединен с защитным корпусом 3 в точке А. Экраны Э сигнальных проводов d (фиг.4), проходящие через блоки, соединены в точке В с местным заземлением. Провод общей обкладки ПД 6 с экраном Э, т.е. сигнальная «земля» в конце провода, тоже соединен с местным заземлением в точке В. Таким образом входная цепь изолирована от ПД 6 и изолирована от земли.

Заземление в устройстве является одним из основных путей для уменьшения влияния внешних помех и внутренних шумов. Заземление надо выполнять в одной точке устройства (фиг.4) с раздельными «землями». Силовая «земля» практически не годится в качестве сигнальной «земли». Это объясняется тем, что напряжение, измеряемое между двумя точками земли питания, может составлять десятки милливольт и даже более. Это напряжение слишком велико и опасно с точки зрения создания помех для высокоомной цепи ПД 6 с сигналами низкого уровня. В низкочастотном устройстве с частотой меньше 1 МГц с раздельными землями желательно использовать корпусную и сигнальную «землю», поскольку при этом нет перекрестных связей между возвратными токами различных систем блока ИКС.

Экраны Э кабелей марки АВКТ-6 (фиг.4), которые применяется для передачи низкочастотных сигналов, следует заземлять только в одной точке, т.е. в точке В. Если экран заземляется более чем в одной точке, например в точках А и В, то по нему будет протекать ток утечки. Кроме того, если это не выполняется, то по экрану могут протекать большие токи с частотой сети и вносить шумы в сигнальную цепь на обкладках а, б ПД 6. Заземление в одной точке, т.е. в точке В, устраняет также контур заземления и связанные с ним магнитные наводки.

В блоке ИКС для уменьшения влияния синфазных напряжений шумов использованы стандартные дифференциальные усилители ДУ, разработанные на базе интегральных микросхем КР544УД2 В.

Давление P1>P2 из САГ 7 поступает на обкладки а, б ПД 6. Преобразованное в электрический сигнал давление U1>U2≡P1>P2 поступает на два входа ДУ, и на выходе получают Uвых=(U1-U2)k, где к - коэффициент усиления ДУ. Кроме этого для лучшего подавления шумов ДУ размещают за защитным экраном 3 (фиг.4). Для поддержания на защитном экране того же потенциала, что и в точке А, возможно подключение экрана Э к точке А. Этим обеспечивают равенство потенциалов сигналом «земля». Далее сигнал с выхода блока ИКС Uвых≡ΔP=P1-P2 проходит через блок ФС на вторичный преобразователь П. В блоке ФС сигнал усиливается, нормируется, и на выходе блока П имеют электрическое напряжение, в частности, прямоугольной формы, несущее информацию об объемном расходе газа, жидкости.

Защитный экран не должен иметь контакта с землей в точке В, в противном случае его эффективность сведется на нет. Поэтому в блок-схеме устройства схему ДУ в блоке ИКС в защитном экране 3 помещают во второй экран, т.е. в корпус электронного блока 11, этим гарантируют цельность защитного экранирования. Предлагаемый способ заземления сигнальной и корпусной «земли» в точке В также удовлетворяет требованиям техники безопасности.

В устройстве с целью ликвидации влияния вибрационных акустических шумов на результаты измерения давления рекомендуется осуществить внутренний монтаж токоведущих цепей антивибрационным кабелем марки АВКТ-6. Кабель выдерживает воздействие широкого диапазона температуры от минус 269 до +300°С. Внешняя поверхность изоляционного слоя АВКТ-6 содержит проводящий состав - графит. Общий диаметр провода 1 мм, распределенная емкость кабеля не более 100 пф/м.

Используемые пьезоэлектрические ПД 6 - стандартные и выпускаются с выводами (кабелем) из антивибрационного кабеля, возможно и другой марки.

Принцип работы устройства заключается в следующем. При прохождении измеряемой среды (жидкости, газа) из трубопровода 14 в струйный элемент СЭ 8 за диафрагмой 2 в камере 4 создается низкое переменное давление Р2, а перед диафрагмой 2 в камере высокого давления 3 создается высокое переменное Р1 и на СУ создается переменный перепад давления ΔР=Р1-Р2. Объемный расход Q измеряемой среды, проходящий через СУ, пропорционален ; где α1 - коэффициент расхода СУ; ρ - плотность измеряемой среды, F0 - площадь поперечного сечения СУ. Под действием переменного перепада давления ΔР измеряемая среда (жидкость, газ) поступает в струйный автогенератор САГ 7. Принцип действия САГ 7 основан на использовании аэрогидродинамических эффектов колебания струи измеряемой среды при протекании ее через САГ 7. Частота f колебаний аэрогидродинамического импульса САГ 7 пропорциональна ; где Sh - число Струхаля; 1 - длина камеры САГ 7; f - частота колебаний импульсов САГ 7; α - коэффициент расхода САГ 7.

Из каналов обратной связи 22, 23 САГ 7 (фиг.2) пульсации давления P1>P2 воспринимаются пьезоэлектрическим ПД 6 и преобразуются в электрический сигнал U1>U2 (на обкладках а, б ПД 6, фиг.4). Электрический сигнал U1, U2 поступает на входы дифференциального усилителя, находящегося в блоке ИКС. На выходе электронного блока 11 с помощью блоков ИКС, ФС и П переменный перепад давления (пульсаций давления) ΔР преобразуется в частоту ΔP≡f (в аналоговом или цифровом виде), который несет информацию о величине объемного или массового расхода.

Способ измерения объемного расхода жидкости, газа, пара струйным расходомером реализуется следующим образом.

1. Сборку струйного расходомера (CP) осуществляют согласно действующим нормативным документам, в частности, на соединения сварных стальных измерительных труб 14 с фланцами 9 (ГОСТ 1603 7-80) в местах сварки С, фиг.1. При этом не допускают отек сварочного шва внутрь трубопровода 14. Демпферы 13 крепят между фланцами 9, между САГ 7 и стойкой 10, осуществляя крепление так, чтобы не было перекосов между указанными узлами. Например, угловые перекосы α между фланцам 9 и измерительным трубопроводом определяют как (фиг.1): ; где lмак, lмин - соответственно наибольшее и наименьшее из измеренных значений отклонение фланца 9 от вертикали данной трубы 14; L - расстояние по вертикали между точками измерений lмак и lмин. Считают, что демпфирование дает положительный эффект, когда угол отклонения α=1,7÷2°. При этом считают, что участки трубопроводов 14, 14 относительно фланцев монтированы правильно и не возникают местные сопротивления. Местные сопротивления в устройстве могут возникать в трубопроводе в выступе прокладки, уступами на входе и выходе, различными перекосами, образующимися при монтаже СР. При этом длину прямых участков измерительного трубопровода 14 выбирают 3ДУ, где Ду - диаметр условного прохода трубопровода.

Аналогичным образом поступают с остальными участками с демпфирующими соединениями между узлами.

2. Осуществляют специальный электрический монтаж внутри электронного блока 11, состоящего из блоков ИКС, СФ, П и индикатора 11. Для этого обезжиривают антивибрационный кабель и другие провода (если употребляются) и поверхности корпусов блоков, на чем располагают и скрепляют кабель. Такой монтаж защищает кабель от вибрационных нагрузок, влажности, звукового давления. В качестве связующего между кабелем и внутренней поверхностью блоков выбирают пенокомпаунд или жидкие прокладки. Выбирают пенокомпаунд марки ПЭК-74, который обладает высокой адгезией к металлам и не вызывает коррозии алюминиевых сплавов, кроме того, он затвердевает при температуре от 15 до 35°С в течение двух суток. Жидкие прокладки наносят на предварительно очищенные и обезжиренные уплотняемые поверхности шпателем или шприц-пистолетом толщиной 0,2-0,25 мм. Применяют высыхающие жидкие прокладки марки ГИПК24-15А, ГИПК24-16, ГИПК24-17. Рабочая температура пенокомпаунда и прокладки более 150°С.

3. Определяют время переходного процесса температуры торможения (рабочей температуры). Также определяют влияние рабочей температуры на изменение диаметров d20 - отверстий диафрагмы и струйного элемента СЭ 8 и диаметра D20 измерительной трубы 14 как (фиг.1): d=d20[1+α(T0-20)]; D=D20[1+α(T0-20)]; где d20 - диаметры отверстий диафрагмы и СЭ 8, а D20 - ИТ 14 при температуре 20°С; Т0 - температура торможения среды; Т0-20 - перепад температуры; α - коэффициент линейного расширения материала, который определяют как: α(T0)=10-6(а+10-3T0b+10-6T0 2с), где а, b, с - постоянные значения, которые приведены для стали в табл.1.

| Таблица 1 | |||

| Марка стали | А | b | с |

| 35Л | 10,260 | 14,000 | 0,000 |

| 45Л | 11,600 | 0,000 | 0,000 |

| 20ХМЛ | 9,830 | 18,812 | -14,191 |

| 12Х18НТЛ | 16,466 | 5,360 | 3,000 |

| 40Х | 10,819 | 15,487 | -9,280 |

| 20Л | 11,660 | 9,000 | 0,000 |

| 25Л | 10,750 | 12,500 | 0,000 |

Задают температуру торможения Т больше рабочего номинального Т0 значения в (1,5÷2,5)T0=T при продолжительности времени больше в 3,5-4,5 раза от установленной рабочей температуры торможения Т0, т.е. t=(3÷4tn)·(3,5÷4,5) раза, где tn - постоянная времени нагревания и охлаждения расходомера (время переходного процесса) tn≈30÷40 мин. Как правило, в теле температура достигает своего допустимого номинального значения в интервале времени (3÷4)tn. Температуру Т задают ступенчато, число ступеней Т=1,570; Т=2Т0 и Т=2,5Т0 в интервале времени t=3,5(3÷4tn); t=4,0(3÷4tn) и t=4,5(3÷4tn). В таком заданном интервале времени t и температуры Т добиваются ускоренного старения материала (стали) трубопроводов диафрагмы 2 и ИТ 14. При этом стабилизируются размеры трубопроводов от температурных изменений (расширения или сужения), если такое возможно, исходя из свойств используемых материалов в трубопроводах. После такого термического нагружения (старения) определяют относительные коэффициенты расширения трубопроводов как: и ; где dT, DT, СЭ 8 и ИТ 14 - текущие значение диаметров трубопроводов в зависимости от изменния текущей температуры T=(1,5÷2,5)T0.

Затем охлаждают устройство, т.е. струйный расходомер, и согласно п.1 проверяют размеры ИТ, САГ, СЭ и сравнивают между собой до нагружения и после нагружения температурой.

Полученные конечные результаты измерения αd, αD, t, Т регистрируют и запоминают в блоке ИКС.

4. Определяют коэффициент поправки на притупление входной кромки диафрагмы: , где d0 - диаметр диафрагмы; rk - средний межповерочный интервал радиуса закругления входной кромки диафрагмы, определяют по формуле , где τn - межповерочный интервал (лет), rk - начальный радиус закругления входной кромки. При rk<0,0004d0 значения kn принимают равными единице. Максимальная относительная погрешность kn≈0,018÷0,02%.

5. Определяют коэффициент поправки на шероховатость kш внутренней поверхности ИТ для Re≥106; для 104<Re<106. Значения r0 определяют как: , где Δ/D≤0,003.

6. Определяют коэффициент расхода диафрагмы с диаметром ИТ 14 меньше 50 мм как: для ИТ 14 определяют коэффициент kRe - диаметром от 50 мм и выше как: . Значения коэффициентов для примера приведены в табл.2.

| Таблица 2 | ||||||

| M2 | А0 | A1 | b0 | B1 | C0 | C1 |

| 0,00250,005 | 0,596333 | 0,55285 | 0,00127 | 0,37940 | 0,00049 | 0,2385 |

| 0,005-0,01 | 0,596582 | 0,50160 | 0,00077 | 0,45760 | 0,00545 | -0,6552 |

Значения коэффициента расхода стандартных диафрагм определяют по формуле и приводятся в табл.3.

| Таблица 3 | |||||||||

| M | m2 | Число Рейнольдса | |||||||

| 500 | 100 | 200 | 300 | 500 | 100 | 100 | 100 | ||

| 0 | 00 | 00 | 00 | 00 | 000 | 000 | 000 | ||

| 0 | 00 | ||||||||

| 0,0 | 0,00 | 0,60 | 0,60 | 0,60 | 0,60 | 0,59 | 0,59 | 0,59 | 0,59 |

| 50 | 25 | 4 | 0 | 0 | 0 | 9 | 9 | 9 | 8 |

| од | 0,01 | 0,61 | 0,60 | 0,60 | 0,60 | 0,60 | 0,60 | 0,60 | 0,60 |

| 00 | 00 | 0 | 6 | 5 | 4 | 3 | 3 | 2 | 1 |

7. Определяют коэффициент расхода сужающего устройства (диафрагмы) как: α1=kRe·kш·kn.

8. Определяют, например, плотность ρ сухого газа, применяя известное уравнение газового состояния ρ=P1 и P2/RTZ, где P=P1; Р=Р2 - давление в камерах высокого 3 и низкого 4 давления (фиг.1).

9. Одновременно с экспериментом, указанным в п.2, температурному воздействию подвергают пьезоэлектрический ПД 6 без воздействия переменных давлений P1 и Р2. Исходя из удобства проведения эксперимента ПД 6 могут подвергать температурному старению (воздействию) раздельно при ступенчатом изменении температуры Т=1,5Т0; Т=1,7Т0 и Т=2Т0, при продолжительности времени каждого цикла 25-35 мин. Такое нагружение ПД 6 позволяет стабилизировать уровень собственного шума на выходе ПД 6. В конструкции ПД 6 обкладки а, b, с чувствительны к температуре, что вызывает изменение тангенса угла диэлектрических потерь, диэлектрической проницаемости и сопротивление утечки. Считают наиболее чувствительным к температуре сопротивление утечки и исходя из этого величину входного сопротивления усилителя в блоке ИКС выбирают равным Rвх=Rут+Rк, где Rут, Rк - соответственно сопротивление утечки на входе ПД 6 и кабеля между ПД 6 и блоком ИКС соответственно. Другим основным критическим параметром ПД 6 к температуре является тангенс угла диэлектрических потерь tq δ при определенной полосе частот.

Затем определяют тепловой шум на выходе ПД 6 от температуры Т, частоты f и tq δ как: , где k - постоянная Больцмана (1,38·10-23 Дж/К); С - емкость обкладок а, b, с (пФ); f