Способ определения адгезии пленки к подложке

Иллюстрации

Показать всеСпособ определения адгезии пленки к подложке относится к области испытания материалов. Технический результат - расширение возможностей способа, повышение точности определения адгезионных свойств материалов и снижение разброса получаемых результатов, исключение повреждения пленок в ходе подготовки и проведения испытаний. Способ определения адгезии пленки к подложке включает операции подготовки образца, приложения отрывающей нагрузки к покрытию, наблюдения за отрывом покрытия и определения прочности сцепления. Отверстие формируют в подложке путем местного удаления материала подложки до покрытия. Наблюдают за изменением давления и диаметра образуемого купола по мере подачи давления рабочей среды, замеряют изменение диаметра основания купола в процессе отслаивания покрытия и обрабатывают результаты по формуле: , где ηi+1 - текущее напряжение сцепления; di и di+1 - диаметры основания купола при двух состояниях; pi+1 - давление рабочей среды при диаметре основания купола di+1. Далее делают заключение о прочности сцепления (адгезии). 4 з.п. ф-лы, 2 ил., 2 табл.

Реферат

Изобретение относится к области испытания материалов, а именно к способам определения адгезии пленки к подложке, и предназначено для исследования адгезионных свойств адгезивов для склеивания пленок, в том числе тончайших пленочных материалов и нанопленок.

Известны способы определения прочности сцепления покрытия с основным материалом, заключающиеся в том, что в пластину вставляют штифт из того же материала, что и пластина, заподлицо с одной из ее поверхностей и с этой стороны на пластину и торец штифта наносят покрытие, а затем штифт отрывают от покрытия, причем с открытой стороны испытуемого покрытия прикрепляют жесткую пластину, а штифт и отверстие под него в пластине выполняют коническими (А.с. СССР №183459, М. кл. G01L, опубл. 17.06.1966 г., Бюл. №13) (аналог).

Однако подобные способы не обеспечивают достаточной точности испытаний вследствие наличия штифта, который вносит искажение результатов измерений, создает локальные изменения свойств покрытия.

Известны способы определения адгезии пленки к подложке, заключающиеся в том, что к пленке прикладывают отслаивающее усилие, а об адгезионных свойствах судят по наличию неконтактирующей площади, причем поверхность пленки подвергают ионному легированию, подложку с пленкой нагревают, а об адгезионных свойствах судят по наличию вздутой пленки (Патент РФ №689411, М. кл. G01N 19/04, опубл. 10.05.1995 г.) (аналог).

Недостатком этих способов является низкая точность, а также необходимость предварительного легирования и обеспечения необходимой температуры.

Известны способы определения адгезии пленки к подложке, заключающейся в том, что прикладывают к покрытию, нанесенному на подложку, отрывающую нагрузку и определяют прочность сцепления, причем для создания отрывающей нагрузки используют второе покрытие, обладающее внутренними напряжениями, превышающими внутренние напряжения в испытуемом покрытии, и о прочности сцепления судят по толщине второго покрытия, при которой наблюдается отслаивание (Патент РФ №2207544, М. кл. G01N 19/04, опубл. 27.06.2003 г.) (аналог).

Указанные способы требуют нанесения второго покрытия и дополнительного времени осуществления цикла работ, что снижает производительность метода.

Известен также способ определения адгезии пленки к подложке, включающий операции подготовки образца, состоящего из тонкого упругого диска, сцепленного с жесткой подложкой с центральным отверстием, подачи через центральное отверстие рабочей среды, формирования равномерного внутреннего давления, отрыва тонкого упругого диска от подложки и определения прочности сцепления, используя параметры «пузыря» (Книга: Механика разрушения. Разрушение материалов. Редактор Д.Тэплин. Перевод с английского под редакцией Р.В.Гольдштейна. - М.: Мир, 1979. Стр. 222-224, рис.3) (прототип).

Однако указанный способ имеет следующие недостатки;

а) рассматривается только упругая мембрана, что ограничивает возможности способа;

б) приведенные в прототипе соотношения применимы для случаев малых прогибов, поскольку направлены всего лишь на решение геометрически линейных задач;

в) расчетные соотношения для обработки параметров пузыря не дают адекватной картины адгезионных свойств исследуемых образцов (имеется значительный разброс результатов с увеличением радиуса пузыря, что отмечается в указанной книге на рис.4, стр.224);

г) необходимость наличия несклеенного участка в области центрального отверстия усложняет подготовку образца и вносит искажение результатов измерений;

д) возможны механические повреждения образцов в области центрального отверстия.

Задачами (целью) настоящего изобретения являются расширение возможностей способа для решения нелинейных задач, в частности для исследования адгезионных свойств нелинейно деформируемых материалов, повышение точности определения адгезионных свойств материалов и снижение разброса получаемых результатов.

Указанные задачи достигаются тем, что в способе определения адгезии пленки к подложке, включающем операции подготовки образца, приложения отрывающей нагрузки к покрытию путем подачи равномерного внутреннего давления рабочей среды, наблюдения за отрывом покрытия от подложки и определения прочности сцепления, формируют отверстие в подложке путем местного удаления материала подложки до покрытия, например, посредством или локального химического травления, или механического вырезания, или удаления предварительно установленной пробки. При механическом вырезании удобным является комбинированный подход, который предусматривает предварительное формирование углубления в виде глухого отверстия глубиной 0,90-0,95 толщины подложки, в которое вводят необходимый химический состав для химического травления. Наблюдают за изменением давления и формы образуемого купола в процессе нагружения по мере подачи равномерного внутреннего давления рабочей среды, замеряют изменение диаметра основания купола в процессе отслаивания покрытия и обрабатывают результаты по формуле:

.

где ηi+1 - текущее напряжение сцепления, характеризующее прочность сцепления образца с подложкой;

di и di+1 - диаметры основания купола при двух смежных состояниях давления рабочей среды;

pi+1 - равномерно распределенное давление рабочей среды при диаметре основания купола di+1.

При необходимости определяют среднее значение ηср для всего образца. Далее делают заключение о прочности сцепления (адгезии).

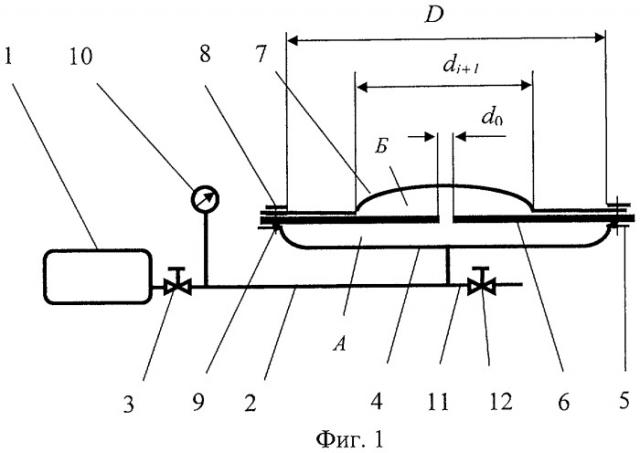

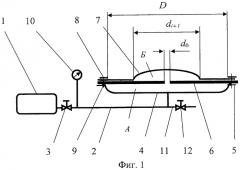

На фиг.1 представлена схема реализации способа; на фиг.2 показано изменение диаметра основания купола в процессе отслоения покрытия при приложении отрывающей нагрузки.

Способ осуществляют следующим образом

Подготавливают образец, для чего на выбранную подложку наносят адгезив (например, клей), на который накладывают пленку, в том числе тончайшую пленку или нанопленку. Удаляют возможные пузырьки воздуха из пространства между подложкой и пленкой и при необходимости выравнивают возможные складки. Обеспечивают условия создания адгезионного соединения. На подложке формируют отверстие для подачи рабочей среды. Отверстие можно формировать различными путями, например, посредством локального химического травления, механического вырезания или удаления предварительно установленной пробки.

Для локального химического травления рекомендуется на обратной стороне подложки предварительно изолировать поверхность, не подлежащую травлению. При этом химическое соединение, используемое для травления, не должно вступать в реакцию с пленкой.

При механическом вырезании необходимо устранить возможность повреждения пленки. В этом случае удобным является комбинированный подход, предусматривающий предварительное формирование углубления в виде глухого отверстия глубиной 0,90-0,95 толщины подложки, в которое в последующем вводят необходимый химическое соединение для травления.

При использовании пробки на подложке предварительно высверливают отверстие, в которое вставляют заподлицо с контактной поверхностью подложки штифт. Затем на рабочую поверхность подложки наносят адгезив и приклеивают пленку. В необходимых случаях во избежание повреждения образца до испытания на поверхность штифта наносят смазку с минимальными адгезионными свойствами. Непосредственно перед испытанием штифт удаляют.

Подложку устанавливают на устройство для испытания.

Устройство для осуществления способа состоит из источника 1 давления рабочей среды, к которой подключена магистраль 2 для подачи рабочей среды. На магистрали 2 установлен вентиль 3. Магистраль 2 подведена к полости «А» внутри корпуса 4. Корпус 4 имеет фланец 5 для размещения образца, представляющего собой подложку 6 с приклеенной пленкой 7.

Подложку 6, уложенную на фланец 5, прижимают кольцом 8. При этом между подложкой 6 и фланцем 5 установлены кольцевые по контуру герметизирующие прокладки 9. Таким образом, полость «А», закрытая образцом, формирует герметичную нагрузочную камеру.

На магистрали 2 также расположен манометр 10, и, кроме того, магистраль 2 имеет стравливающий патрубок 11 с вентилем 12.

Далее приступают к испытаниям. Подают рабочую среду от источника 1 рабочей среды по магистрали 2 через отверстие в образовавшуюся герметичную полость «А», постепенно увеличивая давление. Молекулы рабочей среды не должны вступать в химическую реакцию с материалом испытуемого образца и не должны просачиваться через испытуемую пленку. Наблюдают за изменением формы купола с полостью «Б», образующегося на рабочей поверхности, и по мере нарастания давления замеряют (отслеживают) диаметр основания купола по контуру отслаивания.

Давление увеличивают или ступенчато, или непрерывно, в зависимости от поставленных задач и наличия соответствующего оборудования (в простейшем варианте подают давление ступенчато и замеряют диаметр основания купола, в автоматизированном варианте используют измерительно-вычислительный комплекс, позволяющий проводить непрерывный мониторинг за диаметром основания купола при непрерывном возрастании давления рабочей среды).

При ступенчатом нагружении рекомендуется наращивать давление, исходя из условия относительно равномерного отрыва пленки от подложки, в частности, с заданным шагом изменения радиуса отслоившейся части пленки.

Замеры диаметра отслоившейся части пленки (купола «Б») осуществляют либо контактным способом, либо бесконтактным способом. Для бесконтактного способа используют в основном оптические приборы, в частности, либо фотоаппарат, либо видеокамеру. То есть наблюдение с замерами производят визуально с осуществлением видеосъемки (или фотосъемки), либо непосредственного замера необходимых размеров. Фото- и видеоинформацию переносят на цифровые носители информации. Для повышения точности измерения соотношения геометрических размеров является удобным метод масштабирования, при котором выполняют фотографии увеличенного формата, что особенно легко исполнить с привлечением цифровой техники (цифрового фотоаппарата, работающего совместно с компьютером).

Далее обрабатывают полученную информацию об изменении формы купола по мере нарастания давления рабочей среды.

Прочность сцепления ηi+1 (удельное усилие, необходимое для отрыва от подложки единицы площади образца) получают следующим образом:

1. Усилие Fi+1, действующее на купол с основанием di+1, определяют по формуле:

где pi+1 - равномерно распределенное давление рабочей среды при диаметре основания di+1.

2. Площадь поверхности отслоения ΔSi+1 при изменении диаметра основания купола от di до di+1 определяют по формуле:

3. Предполагают, что напряжение по радиусу кругового кольца площадью ΔSi, начиная с кромки, распределено по параболе четвертого порядка:

где σm - напряжение непосредственно на кромке, которое в начале движения и равно напряжению сцепления ηi (прочности сцепления).

4. Среднее напряжение, которое воспринимает круговое кольцо площадью ΔSi определяют по формуле:

Подставляя из (3) выражение σ в уравнение (4) и проведя интегрирование, получают следующее выражение для среднего напряжения:

5. Усилие, которое воспринимает круговое кольцо площадью ΔSi, определяют по формуле:

6. Приравнивая выражения (1) и (6), определяют текущее напряжение сцепления ηi (прочность сцепления) на отслоение по формуле:

7. Определив прочность сцепления ηi для различных значений di+1, далее определяют при необходимости среднее значение ηср для всего образца:

.

На основании выполненных расчетов делают заключение об адгезионной способности рассматриваемого адгезива в паре «подложка-пленка». При необходимости строят графики зависимости диаметра di отслоившейся части от подаваемого давления рабочей среды р, а также графики зависимости прочности сцепления ηi от давления p.

Пример 1. По описанному способу определены адгезионные свойства полимерной пленки, наклеенной на металлическую подложку с отверстием диаметром d0=2 мм. Были подготовлены образцы с рабочим диаметром D=72 мм. Экспериментальные и расчетные данные для этих образцов, полученные в процессе осуществления способа, приведены в таблице 1. Видно, что с ростом давления увеличивается диаметр основания купола.

| Таблица 1 | |||

| Данные замеров и обработки полученных данных для пленки с адгезивом | |||

| № эксперимента | р, МПа | di, см | η, МПа |

| 1 серия | |||

| 1 | 0,25 | 8,0 | - |

| 2 | 0,30 | 8,3 | 2,50 |

| 3 | 0,50 | 9,5 | 1,10 |

| Среднее значение | - | - | 1,80 |

| 2 серия | |||

| 1 | 0,50 | 9,0 | - |

| 2 | 0,80 | 11,0 | 1,37 |

| 3 | 1,10 | 13,0 | 2,23 |

| Среднее значение | - | - | 1,80 |

Полученные результаты говорят о том, что среднее значения для обеих серий получились равными η=1,8 МПа, то есть ηср=1,8 МПа.

Пример 2. По описанному способу определены адгезионные свойства полимерной пленки, наклеенной на алюминиевую подложку с отверстием диаметром d0=7 мм. Были подготовлены образцы с рабочим диаметром D=72 мм. Экспериментальные и расчетные данные для этих образцов, полученные в процессе осуществления способа, приведены в таблице 2. Видно, что с ростом давления увеличивается диаметр основания купола.

Предложенный способ позволяет исследовать адгезионные свойства широкого круга различных сочетаний пленок и подложек с различными клеевыми слоями, а также возможно исследование лакокрасочных и других покрытий.

| Таблица 2 | |||

| Данные замеров и обработки полученных данных для пленки с адгезивом | |||

| р, МПа | D, мм | η, МПа | |

| 1 | 0,04 | 7,5875 | - |

| 2 | 0,05 | 7,7046 | 1,0280 |

| 3 | 0,06 | 7,8185 | 1,2870 |

| 4 | 0,07 | 7,9152 | 1,7905 |

| 5 | 0,08 | 8,0573 | 1,4185 |

| 6 | 0,09 | 8,1933 | 1,6944 |

| Среднее | - | - | 1,4177 |

Способ дает возможность получать стабильные достоверные результаты. Повышается точность определения адгезионных свойств материалов и снижается разброс получаемых результатов. При этом исключается повреждение пленок в ходе подготовки и проведения испытаний.

1. Способ определения адгезии пленки к подложке, включающий операции подготовки образца, приложения отрывающей нагрузки к покрытию путем подачи равномерного внутреннего давления рабочей среды, наблюдения за отрывом покрытия от подложки и определения прочности сцепления, отличающийся тем, что формируют отверстие в подложке путем местного удаления материала подложки до покрытия, наблюдают за изменением давления и формы образуемого купола в процессе нагружения, по мере роста давления замеряют диаметр основания купола в процессе отслаивания покрытия и обрабатывают результаты по формуле: ,где ηi+1 - текущее напряжение сцепления, характеризующее прочность сцепления образца с подложкой,di и di+1 - диаметры основания купола при двух смежных состояниях давления рабочей среды,pi+1 - равномерно распределенное давление рабочей среды при диаметре основания купола di+1.

2. Способ по п.1, отличающийся тем, что отверстие в подложке формируют посредством локального химического травления.

3. Способ по п.1, отличающийся тем, что отверстие в подложке формируют путем местного удаления материала подложки до покрытия.

4. Способ по п.1 или 3, отличающийся тем, что предварительно формируют углубление в виде глухого отверстия глубиной 0,90-0,95 толщины подложки, в которое в последующем вводят необходимый химический состав для химического травления.

5. Способ по п.1, или 2, или 3, отличающийся тем, что определяют среднее значение ηср для всего образца.