Вибросмеситель

Иллюстрации

Показать всеИзобретение относится к смешиванию сыпучих материалов и может быть использовано в различных отраслях промышленности, например производстве лекарственных средств, сельском хозяйстве, строительстве и т.д. Вибросмеситель содержит источник колебаний и вибросмесительный контейнер цилиндрической формы с установленным на внутренней стороне дна соосно с его осью симметрии насадком с виброактивной поверхностью, выполненной в виде осесимметричных полиноминалных поверхностей, ограниченных двумя параллельными плоскостями. Между источником колебаний и дном вибросмесительного контейнера устанавлен акустический концентратор. Насадок, имеющий круговую форму, виброактивная поверхность которого обращена наружу, имеет микрорельеф линзы Френеля. Технический результат состоит в уменьшении энергозатрат при перемешивании мелкодисперсных фракций. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к смешиванию сыпучих материалов и может быть использовано в различных отраслях экономики, например производстве лекарственных средств, сельском хозяйстве, строительстве и т.д.

Известен смеситель сыпучих материалов, состоящий из основания, на котором смонтирован стол, выполненный в виде горизонтальной плоскости, стойки с осью и кривошипно-шатунного механизма с червячным колесом. На крышке стола закреплены две стойки с подшипниковыми опорами, в которых установлен приводной вал, взаимодействующий через пятизвенный механизм со смесительным барабаном. Процесс смешивания осуществляется за счет вращения лопастей внутри смесительного барабана и качательного движения оси смесительного барабана (А.С. №1775156, МПК B01F 9/06, опубл. 15.11.92, бюл. №42).

Недостатком известной конструкции являются большие энергозатраты при перемешивании единицы объема смешиваемых фракций, поскольку кинетическая энергия сообщается всем смешиваемым частицам, и высокая трудоемкость и нетехнологичность при изготовлении вибросмесительного контейнера.

Известен вибрационный смеситель, включающий торообразную вибрационную смесительную камеру, опирающуюся через амортизаторы на раму, входные и выходные патрубки, вибратор и внутреннюю рабочую поверхность, жестко установленную в центре основания смесителя и выполненную в виде соединенных последовательно и сопряженных между собой цилиндра и сферы. Смешивание инградиентов осуществляется за счет их вибрации через колебания вибратора (патент 2189854, МПК B01F 11/00, опубл. 27.09.2002 г.).

Недостатком вибрационного смесителя являются большие энергозатраты при перемешивании единицы объема смешиваемых фракций, поскольку кинетическая энергия сообщается всем смешиваемым частицам, и высокая трудоемкость и нетехнологичность при изготовлении вибросмесительного контейнера и насадка с виброактивной поверхностью.

Недостатком этих вибросмесителей являются большие энергозатраты.

Наиболее близким по своей технической сущности к предлагаемому изобретнию является вибросмеситель, состоящий из цилиндрической формы камеры вибросмешения, в центре торцевой поверхности которой внутри цилиндрической камеры смешения установлен насадок с виброактивной поверхностью в виде трех прямых полых усеченных конусов с разными диаметрами оснований, соединенных «елочкой» (патент №2137536, МПК B01F 11/00, опубл. 20.09.1999 г.). Насадку с виброактивной поверхностью сообщают колебания, энергия которых передается частицам смешиваемых фракций, в результате чего происходит перемешивание компонентов (см. книгу А.П.Иванова, Л.В.Межуева. Моделирование геометрических поверхностей для вибросмесителей. М.: Едиториал УРСС, 2005. - 104 с.).

Недостатком прототипа также являются большие энергозатраты при перемешивании единицы объема смешиваемых мелкодисперсных фракций, поскольку кинетическая энергия сообщается всем смешиваемым частицам, и высокая трудоемкость и нетехнологичность при изготовлении вибросмесительного контейнера и насадка с виброактивной поверхностью.

В основу изобретения поставлена задача - снизить энергозатраты при перемешивании мелкодисперсных фракций и повысить технологичность при изготовлении вибросмесительного контейнера и насадка с виброактивной поверхностью.

Задача решается за счет того, что в вибросмесителе, содержащем вибросмесительный контейнер с установленным на внутренней стороне дна соосно с его осью симметрии насадком с виброактивной поверхностью, источник колебаний и кронштейны, согласно изобретению между источником колебаний и дном вибросмесительного контейнера установлен акустический концентратор, насадок выполнен круговой формы, его виброактивная поверхность обращена наружу и имеет микрорельеф, представляющий из себя набор осесимметричных полиноминальных поверхностей, ограниченных двумя параллельными плоскостями, который описывается следующим образом:

,

,

, , ,

где h - высота рельефа акустического концентратора;

r - полярный радиус;

λ=Vзв/ν - длина волны акустического излучения;

Vзв - скорость звука;

ν - частота звуковой волны;

n - акустический показатель преломления материала, из которого выполнен акустический концентратор;

f - расстояние от плоскости акустического концентратора до вершины конуса;

R - радиус акустического концентратора;

l - расстояние от источника колебаний до акустического концентратора;

fi=f-Δf(i-1) - расстояние от плоскости акустического концентратора до плоскости текущего кольца фокусировки;

;

- радиус текущего кольца фокусировки;

Кроме того, вибросмесительный контейнер выполнен цилиндрической формы.

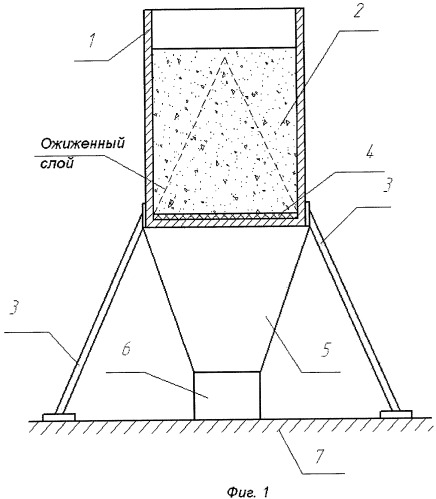

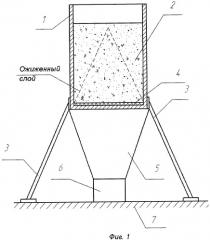

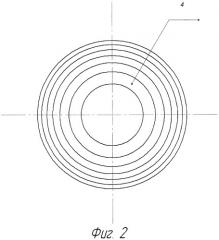

На фиг.1 изображен общий вид вибросмесителя; на фиг.2 изображен насадок с виброактивной поверхностью; на фиг.3 изображено сечение главного вида насадка с виброактивной поверхностью.

Вибросмеситель состоит из вибросмесительного контейнера цилиндрической формы 1, смешиваемых мелкодисперсных фракций 2, кронштейнов 3, насадка 4 с виброактивной поверхностью, акустического концентратора 5, источника колебаний 6 и основания 7.

При этом смешиваемые мелкодисперсные фракции 2 находятся внутри вибросмесительного контейнера цилиндрической формы 1, установленного на основании 7 с помощью кронштейнов 3. На дне вибросмесительного контенера цилиндрической формы 1 под смешиваемыми мелкодисперсными фракциями 2 уложен насадок 4 с виброактивной поверхностью. Противоположно насадку 4 с виброактивной поверхностью на другой стороне дна вибросмесительного контенера цилиндрической формы 1 установлен акустический концентратор 5 конической формы. На меньшем дне акустического концентратора 5 укреплен источник колебаний 6.

Устройство работает следующим образом. Вибросмеситель устанавливают с помощью кронштейнов 3 на горизонтальном основании 7. Затем вибросмесительную цилиндрическую камеру заполняют смешиваемыми компанентами 2. Вслед за этим на источник колебаний 6 подают напряжение от источника питания (не показан). Вибрации источника колебаний 6 через акустический концентратор 5 колебаний передают на наружную поверхность дна цилиндрического вибросмесительного контейнера 1, которая, в свою очередь, передает вибрации на насадок 4 с виброактивной поверхностью.

Колебания насадка 4 с виброактивной поверхностью фокусирует отдельными своими участками в виде колец Френеля акустическое излучение в кольца на конической поверхности, расположенной внутри объема смешиваемых мелкодисперсных фракций 2. На поверхности каждого кольца, сфокусированной энергии акустических вибраций, сформированной источником колебаний 6, частицы смешиваемых мелкодисперсных фракций 2 приобретают некоторую кинетическую энергию. В результате этого на конической поверхности формируется ожиженный слой частиц смешиваемых мелкодисперсных фракций 2, которые имеют коэффициент трения, много меньший, чем коэффициент трения между частицами смешиваемых мелкодисперсных фракций 2 в остальном объеме цилиндрического вибросмесительного контенера 1. Поскольку частицы мелкодисперсной фракции приобретают увеличенную кинетическую энергию только на кольцах, сформированных насадком 4, а не на всей конической поверхности, которой принадлежат сформированные кольца, то скатывание частиц по склону конической поверхности обеспечивается оптимальным соотношением размеров частиц мелкодисперсной фракции 2 и расстоянием между соседними кольцами, которое определяется экспериментально. При оптимальном соотношении размеров частиц мелкодисперсной фракции 2 и расстояния между соседними кольцами частицы мелкодисперсной фракции, приобретшие повышенную кинематическую энергию, скатываются по конической поверхности вниз, а их место при этом занимают частицы из верхних слоев мелкодисперсной фракции 2. При этом частицы смешиваемых фракций 2, находящихся внутри сформированного конуса, поднимаются вверх. Таким образом, осуществляется перемешивание мелкодисперсных фракций 2. В этом случае насадок 4 с виброактивной поверхностью работает, как акустическая линза.

Микрорельеф насадка 4 с виброактивной поверхностью задан в полярных координатах и определяется формулой:

.

Здесь r - полярный радиус в плоскости отражательных элементов в виде пластин; λ - длина волны акустического излучения; n - акустический показатель преломления материала, из которого изготовлен акустический концентратор; операция соответствует дробной части частного - х/λ; ψ(r) - функция, аналогичная функции эйконала, которая используется в геометрической оптике.

Насадок 4 с виброактивной поверхностью рассчитывается из условия концентрации энергии в набор колец, расположенных на поверхности конуса. При этом набор кольцевых областей в плоскости концентратора фокусируется каждый в соответствующее кольцо на конусе. Если число колец, в которые концентрируется энергия, равно N, то функция ψ(r) будет записана в следующем виде:

,

, , ,

где l - расстояние от источника колебаний до акустического концентратора;

fi=f-Δf(i-1) - расстояние от плоскости акустического концентратора до плоскости текущего кольца фокусировки;

f - расстояние от плоскости акустического концентратора до вершины конуса;

;

- радиус текущего кольца фокусировки;

;

R - радиус акустического концентратора.

От каждой зоны Френеля (или группы зон) линзы акустическая энергия (насадок 4) фокусируется в кольцо определенного радиуса, находящееся на определенной высоте от наружной (на поверхности которой выполнен рельеф линзы Френеля) поверхности насадка 4. Кольца, формируемые насадком 4, принадлежат конической поверхности, при этом они принадлежат параллельным плоскостям, которые могут отстоять от соседних плоскостей на различные расстояния.

В случае технологической необходимости поверхность зон Френеля на наружной поверхности 4 может быть аппроксимирована линейными участками. В этом случае каждая зона Френеля будет представлять из себя фрагмент конической поверхности, ограниченный горизонтальной плоскостью и цилиндрической поверхностью, ось которой совпадает с осью конической поверхности.

Акустический концентратор 5 распределяет энергию вибраций равномерно от источника колебаний 6 по всей круговой поверхности дна вибросмесительного контейнера 1. Акустический концентратор 5 представляет из себя волноводный концентратор, выполненный в виде отрезка неоднородного (расходящего) волновода (см. Ультразвуковое резание. М., 1962, гл.3; Розенберг Л.Д. Фокусирующие излучатели ультразвука, в кн.: Источники мощного ультразвука. М., 1967 (Физика и техника мощного ультразвука, [кн.1]); Матаушек И. Ультразвуковая техника, пер. с нем. М., 1962, гл.5). Поскольку энергия колебаний передается от меньшего диаметра акустического концентратора 5 к большему, то происходит рассеивание энергии на площади, равной площади основания вибросмесительного контейнера цилиндрической формы 1. В заявляемом вибросмесителе использовался резонансный акустический концентратор 5 полуволновой длины, выполненный из чугуна СЧ-30.

В качестве источника колебаний 6 использовался генератор типа ГЗ-35, представляющий собой источник синусоидальных электрических колебаний звуковой и ультразвуковой частоты с малым уровнем гармонических искажений и фона. Прибор (источник колебаний 6) предназначен для регулировки и испытания низкочастотных и ультразвуковых каскадов радиоаппаратуры в лабораторных и производственных условиях. Нормальными условиями работы генератора (источника колебаний 6) являются: температура окружающей среды 20±5°C, длительность непрерывной работы не более 8 часов и напряжение питания, отличающееся от номинала не более чем на ±1,5%. Допускается работа при температуре окружающей среды +10-+35°C и изменении напряжения питания от номинального до ±10%.

Источник колебаний 6 может быть установленным на основании 7 или висеть в воздухе с помощью акустического концентратора 5, вибросмесительного контейнера цилиндрической формы 1 и кронштейнов 3, которых может быть три или четыре.

Заявляемый вибросмеситель был испытан при смешивании двух равных порций песка по 150 г, окрашенных в разный цвет, при этом в качестве вибросмесительного контейнера цилиндрической формы 1 использовалась металлическая емкость (из-под сгущенного молока) с диаметром основания 65 мм и высотой 110 мм. Источником колебаний 6 был генератор типа ГЗ-35, работающий с частотой 100 кГц. Процесс смешивания осуществлялся 4 минуты.

Насадок 4 с виброактивной поверхностью был выполнен методом прессования из капролактама ГОСТ 7850-86.

Акустический коэффициент преломления определялся в соответствии с методиками, изложенными в книге Алешина Н.П. Физические основы акустических методов контроля. - М.: Изд-во МГТУ, 1986. - 45 с.

1. Вибросмеситель, содержащий вибросмесительный контейнер с установленным на внутренней стороне дна соосно с его осью симметрии насадком с виброактивной поверхностью, источник колебаний и кронштейны, отличающийся тем, что между источником колебаний и дном вибросмесительного контейнера устанавлен акустический концентратор, насадок выполнен круговой формы, виброактивная поверхность которого обращена наружу и имеет микрорельеф, представляющий из себя набор осесимметричных полиноминальных поверхностей, ограниченных двумя параллельными плоскостями, который определен зависимостью где h - высота рельефа акустического концентратора;r - полярный радиус;λ=Vзв/ν - длина волны акустического излучения;Vзв - скорость звука;ν - частота звуковой волны;n - акустический показатель преломления материала, из которого выполнен акустический концентратор;f - расстояние от плоскости акустического концентратора до вершины конуса;R - радиус акустического концентратора;l - расстояние от источника колебаний до акустического концентратора;fi=f-Δf(i-1) - расстояние от плоскости акустического концентратора до плоскости текущего кольца фокусировки; - радиус текущего кольца фокусировки;

2. Вибросмеситель по п.1, отличающийся тем, что вибросмесительный контейнер выполнен цилиндрической формы.