Способ извлечения благородного металла из техногенных отвалов при использовании волн различной физической природы

Иллюстрации

Показать всеИзобретение относится к области физики и может быть использовано при добыче благородного металла (БМ): золота, платины, олова, меди и т.д. - для снижения технологических потерь, извлечения БМ из техногенных отвалов, в том числе прошлых лет: галечных, эфельных и водных - в интересах рационального природопользования, для безреагентной очистки больших объемов оборотных и сточных вод от взвешенных веществ (ВВ) и коллоидных частиц (КЧ) - в интересах экологии, а также для водоподготовки - физической очистки и обеззараживания больших объемов воды - в интересах здоровья населения. Для реализации способа на техногенном отвале заранее в область последующего забора техногенных песков, излучают акустические и электромагнитные волны. Перед загрузкой техногенных песков в приемный бункер промывочного прибора (ПП) их также подвергают воздействию акустическими и электромагнитными волнами. Затем под действием интенсивных акустических волн последовательно производят акустическую обработку техногенных песков в приемном бункере, классификаторе и основном шлюзе ПП, а также на дополнительном шлюзе. В дальнейшем под действием акустических и электромагнитных волн последовательно производят обработку техногенных песков в первом и втором магнитоакустических гидроциклонах (МАГ). Далее промышленную сточную воду с выхода второго МАГ направляют в нижнюю часть отстойника для оборотных вод. Под воздействием низкочастотных бегущих гидроакустических волн осуществляют акустическую коагуляцию взвешенных веществ (ВВ) - менее крупные и более подвижные частицы механически прибивают к более крупным и менее подвижным частицам. Одновременно с этим в верхней части отстойника для оборотных вод под воздействием высокочастотных стоячих гидроакустических волн осуществляют коагуляцию ВВ и коллоидных частиц. Кроме того, по всей площади отстойника для оборотных вод под действием акустических сигналов исходные и акустические коагулированные ВВ принудительно перемещают из верхнего слоя воды в нижний слой воды, а также прижимают ко дну отстойника для оборотных вод. Технический результат - повышение извлечения мелкодисперсных частиц благородных металлов, в том числе из техногенных отвалов и повышение эффективности дезинтеграции. 10 ил., 3 табл.

Реферат

Изобретение относится к области физики и может быть использовано при добыче благородного металла (БМ): золота, платины, олова, меди и т.д. - для снижения технологических потерь, извлечения БМ из техногенных отвалов, в том числе прошлых лет: галечных, эфельных и водных - в интересах рационального природопользования, для безреагентной очистки больших объемов оборотных и сточных вод от взвешенных веществ (ВВ) и коллоидных частиц (КЧ) - в интересах экологии, а также для водоподготовки - физической очистки и обеззараживания больших объемов воды - в интересах здоровья населения.

Известен способ извлечения БМ из золотоносных песков при помощи грохота с динамической связью просеивающей поверхности и вибровозбудителя электромагнитного типа, заключающийся в механическом перемешивании породы при непрерывном ее орошении водой, образовании пульпы, направлении пульпы на сито, колеблющемся в направлении, перпендикулярном к его плоскости. /Акустическая технология в обогащении полезных ископаемых // Под редакцией B.C.Ямщикова. - М.: Недра. 1987, с.109/.

К недостаткам данного способа относятся:

1. Малый объем обрабатываемой породы.

2. Низкая эффективность способа из-за низкой скорости просева частиц.

3. Низкая эффективность дезинтеграции, особенно при промывке глинистой и мерзлой породы.

4. Недостаточная эффективность улавливания мелкодисперсных частиц (МДЧ) БМ - класса «-0,25» мм.

5. Невозможность использования для извлечения сверхмелкодисперсных частиц (СМДЧ) БМ-класса «-0,1» мм и ультрамелкодисперсных частиц (УМДЧ) БМ-класса «-0,01» мм.

6. Невозможность рентабельного использования для извлечения БМ из техногенных отвалов, в том числе прошлых лет и др.

Известен способ извлечения БМ из золотоносных песков, основанный на принципе «обратного грохочения», заключающийся в механическом перемешивании породы при непрерывном ее орошении водой, образовании пульпы, направлении пульпы в специальный аппарат под поверхностью сита. При этом восходящим потоком среды тонкая фракция выносится сквозь сито. /Акустическая технология в обогащении полезных ископаемых // Под редакцией B.C.Ямщикова. - М.: Недра. 1987, с.109, 110/.

К недостаткам данного способа относятся:

1. Малый объем обрабатываемой породы.

2. Низкая эффективность дезинтеграции, особенно при промывке глинистой и мерзлой породы.

3. Недостаточная эффективность улавливания МДЧ БМ.

4. Невозможность использования для извлечения СМДЧ и УМДЧ БМ.

5. Невозможность рентабельного использования для извлечения БМ из техногенных отвалов, в том числе прошлых лет и др.

Известен способ извлечения БМ из золотоносных песков при использовании волн различной физической природы, заключающийся в механическом перемешивании породы в барабане при непрерывном ее орошении водой, образовании пульпы, дезинтеграции первичной пульпы по заданному классу с помощью сита, установленного внутри барабана, направлении пульпы в шлюз, содержащий трафарет с постоянными параметрами, осаждение гидродинамическими и гравитационными волнами крупного и среднего золота на трафарете /Акустическая технология в обогащении полезных ископаемых // Под редакцией B.C.Ямщикова. - М.: Недра. 1987, с.111-115/.

Основными недостатками способа являются:

1. Малый объем обрабатываемой породы.

2. Низкая эффективность дезинтеграции, особенно при промывке глинистой и мерзлой породы.

3. Недостаточная эффективность улавливания МДЧ БМ.

4. Невозможность использования для извлечения СМДЧ и УМДЧ БМ.

5. Невозможность рентабельного использования для извлечения БМ из техногенных отвалов, в том числе прошлых лет и др.

Наиболее близким по технической сущности к заявляемому относится способ, выбранный в качестве способа-прототипа, извлечения БМ из золотоносных песков при использовании акустических волн, заключающийся в искусственном перемешивании породы и орошении ее водой, а также ее первой дезинтеграции и первой классификации, образовании первой пульпы и направлении ее на вход основного шлюза, имеющего постоянный угол своего наклона θ1, практически полного извлечения - не менее 95% крупнодисперсных частиц (КДЧ)-класса «+1,0» мм, недостаточно полного - 75…95% извлечения среднедисперсных частиц (СДЧ) и незначительного - менее 25% извлечения МДЧ на основном шлюзе промывочного прибора (ПП) в потоке первой пульпы, имеющей скорость потока V1 и высоту потока H1; регулируемом механическом разделении потока сбрасываемой в накопитель первой пульпы при помощи регулируемого распределителя на верхнюю и нижнюю части на выходе основного шлюза; направлении нижней части первой пульпы - слоя предварительной концентрации ПИ, на вход дополнительного шлюза; естественном перемешивании первой пульпы на входе дополнительного шлюза, второй классификации породы, содержащей КДЧ, СДЧ и МДЧ БМ в виде технологических потерь; образовании второй пульпы и направлении ее на вход дополнительного шлюза, имеющего угол своего наклона θ2<θ1; полного извлечения КДЧ, практически полного извлечения СДЧ и значительного извлечения МДЧ на дополнительном шлюзе ПП в потоке второй пульпы, имеющей скорость потока V2<V1 и высоту потока H2 (H2<H1), путем воздействия на вторую пульпу интенсивными гидроакустическими волнами ультразвукового (УЗД), звукового (ЗД) и низкого звукового диапазона (НЗД) частот при помощи высоконаправленных, ориентированных заданным образом и размещенных определенным образом по длине дополнительного шлюза гидроакустических излучателей УЗД, ЗД и НЗД частот /Бахарев С.А. - Патент РФ №2214866 по заявке №2002105319, приоритет 26.02.02 г./.

Основными недостатками способа-прототипа являются:

1. Недостаточная эффективность дезинтеграции, особенно при промывке глинистой и мерзлой породы.

2. Низкая надежность способа из-за возможного выхода из строя гидроакустических излучателей, расположенных на дне дополнительного шлюза ПП в потоке движущейся пульпы.

3. Недостаточная эффективность извлечения МДЧ БМ.

5. Невозможность использования для извлечения СМДЧ и У МДЧ БМ.

6. Невозможность рентабельного использования для извлечения БМ из техногенных отвалов, в том числе прошлых лет и др.

Задача, которая решается изобретением, заключается в разработке способа, свободного от указанного выше недостатка.

Технический результат предложенного способа заключается в эффективном и рентабельном извлечении КДЧ, СДЧ, МДЧ, СМДЧ и УМДЧ БМ из галечных, эфельных и других отвалов, в том числе при наличии глинистых и мерзлых фракций, а также в эффективной физической очистке и физическом обеззараживании промышленных оборотных и сточных вод.

Поставленная цель достигается тем, что в способе извлечения БМ из техногенных отвалов при использовании волн различной физической природы, включающем физико-механическую обработку техногенного отвала интенсивными акустическими и электромагнитными волнами на частотах Fa1 и Fэм1 соответственно перед началом его разработки, физико-механическую активацию поверхности минералов в месте забора эфелей или гали из техногенного отвала интенсивными акустическими и электромагнитными волнами на частотах Fa2 и Fэм2 соответственно перед их загрузкой в приемный бункер ПП, воздействии в приемном бункере ПП на эфеля или галю интенсивной струей воды и интенсивными акустическими волнами на частотах Fа3 и Fa4 сверху и сбоку, а также пузырьками воздуха снизу со временем их жизни не меньше продолжительности полного цикла обогащения, воздействии в дезинтеграторе ПП на эфеля или галю интенсивными акустическими волнами на частотах Fa5 и Fa6 сверху и сбоку, классификации материала по классу «-40» мм при помощи сит, расположенных внутри классификатора ПП, и образовании первой пульпы, направлении первой пульпы на вход основного шлюза (ОШ) ПП, содержащего n-секций (где n=2, 3, 4…), соединенных параллельно друг другу, имеющего постоянный угол своего наклона θ1 и содержащего глубокие трафареты с постоянными параметрами, а также оборудованного сверху несколькими - не менее двух, акустическими излучателями интенсивных акустических волн на частотах Fa7 и Fa8, установленными по всей длине ОШ ПП, извлечении под действием силы тяжести, гидродинамического потока, а также интенсивных акустических волн, оживляющих постель ОШ ПП, изменяющих траекторию движения минералов в потоке первой пульпы, имеющей скорость потока V1 и высоту потока H1, и прижимающих минералы к трафаретам глубокого наполнения ОШ ПП, полностью - 100% улавливают крупнодисперсные минералы (КДМ) класса «+1,0» мм, практически полностью улавливают - более 75% среднедисперсные минералы (СДМ) класса «+0,5…-1,0» мм и частично улавливают - менее 25% мелкодисперсные минералы (МДМ) класса «+0,1…-0,5» мм, перемешивании, естественной дегазации первой пульпы пузырьками воздуха и ее классификации по классу «-5» мм на выходе ОШ ПП при помощи колосниковой решетки, образовании второй пульпы, направлении второй пульпы на вход дополнительного шлюза (ДШ) длиной, меньшей длины ОШ, содержащего (n+1) секцию, соединенных параллельно друг другу, имеющего переменный угол своего наклона θ2, меньший θ1, содержащего трафареты мелкого наполнения с переменными параметрами, а также оборудованного сверху несколькими - не менее трех, оросителями второй пульпы, расположенными по всей длине ДШ и несколькими - не менее двух, акустическими излучателями интенсивных акустических волн на частотах Fa9 и Fa10, расположенными по всей длине ДШ, на котором под действием силы тяжести, гидродинамического потока, а также интенсивных акустических волн, в потоке второй пульпы, имеющей скорость потока V2, меньшей V1, и высоту потока H3, меньшей H1, и прижимающих минералы к трафаретам мелкого наполнения ДШ, полностью улавливают СДМ, практически полностью улавливают МДМ и частично улавливают сверхмелкодисперсные минералы (СМДМ) классом «-0,1» мм, перемешивании, естественной дегазации второй пульпы пузырьками воздуха, классификации второй пульпы на выходе ДШ по классу «-0,5» мм при помощи колосниковой решетки, образовании третьей пульпы, направлении третьей пульпы на вход первого магнитоакустического гидроциклона (МАГ), оборудованного равномерно распределенными по внутренней камере излучателями гидроакустических и электромагнитных волн, в котором под действием гидродинамического потока, интенсивных гидроакустических волн на частоте ωa1 и электромагнитных волн на частоте ωэм1 полностью улавливают МДМ, практически полностью улавливают СМДМ и частично улавливают ультрамелкодисперсные минералы (УМДМ) класса «-0,01» мм, перемешивании и естественной дегазации третьей пульпы, а также направлении третьей пульпы на вход второго МАГ, оборудованного равномерно распределенными по внутренней камере излучателями гидроакустических и электромгнитных волн, в котором под действием гидродинамического потока, интенсивных гидроакустических волн на частоте ωа2 и электромагнитных волн на частоте ωэм2 полностью улавливают СМДМ, практически полностью улавливают УМДМ, направлении промышленной сточной воды с выходя второго МАГ в нижнюю часть отстойника для оборотных вод, а также забора воды для промышленных целей из верхнего слоя верхней части отстойника для оборотных вод, установки в геометрическом центре нижней части отстойника для оборотных вод ненаправленного излучателя интенсивных низкочастотных (НЧ) гидроакустических волн, под действием которых осуществляют акустическую коагуляцию ВВ в поле бегущих НЧ гидроакустических волн (БГАВ) - менее крупные и более подвижные ВВ механически прибивают к более крупным и менее подвижным ВВ, установки на противоположных сторонах верхней части отстойника для оборотных вод направленных навстречу друг другу высокочастотных (ВЧ) излучателей интенсивных ВЧ волн, под действием которых осуществляют акустическую коагуляцию мелкодисперсных ВВ и КЧ в поле стоячих гидроакустических волн (СГАВ) - частицы различной дисперсности концентрируют в областях сжатия СГАВ, установки на берегу отстойника для оборотных и сточных вод со всех его сторон нескольких, не менее четырех, излучателей интенсивных акустических волн - под действием которых исходные ВВ и акустические коагулированные ВВ и КЧ принудительно, дополнительно к силе тяжести, перемещают из верхнего слоя воды в нижний слой воды, а также прижимают ко дну отстойника для оборотных вод.

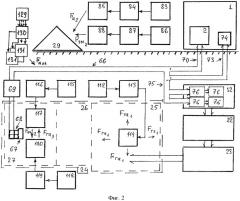

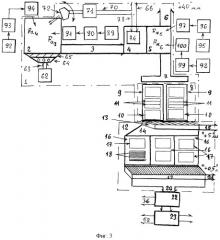

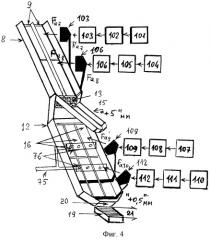

На фиг.1 - фиг.6 представлена структурная схема устройства, реализующего разработанный способ.

При этом на фиг.1 представлена структурная схема устройства применительно к реализации разработанного способа в процессе физико-механической обработки техногенного отвала. На фиг.2 представлена структурная схема устройства применительно к реализации разработанного способа в процессе физико-механической обработки техногенных песков перед их погрузкой в приемный бункер ПП, а также применительно к очистке оборотных промышленных вод. На фиг.3 и фиг.4 представлена структурная схема устройства применительно к реализации разработанного способа работы в процессе извлечения БМ из техногенных песков на ОШ ПП и ДШ. На фиг.5 и фиг.6 представлена структурная схема устройства применительно к реализации разработанного способа работы в процессе извлечения БМ из техногенных песков в первом МАГ (фиг.5) и втором МАГ (фиг.6).

На фиг.7 иллюстрируется принцип обогащения БМ на ОШ ПП без акустического воздействия на первичную пульпу и постель шлюза. На фиг.8 иллюстрируется принцип обогащения БМ на ОШ ПП при акустическом воздействии на первичную пульпу и постель шлюза.

На фиг.9 представлены результаты ситования БМ - распределения БМ по классам крупности, у способа-прототипа (пунктирная линия) и у разработанного способа (сплошная линия). На фиг.10 представлены результаты распределения металла по длине ОШ у способа-прототипа (пунктирная линия) и у разработанного способа (сплошная линия).

Устройство содержит ПП (1) с приемным бункером (2), основным транспортером (3) техногенной породы, основным дезинтегратором (4), основным классификатором (5), основным транспортером (6) отвала крупных фракций «+40» мм, основным распределителем (7) пульпы и основным шлюзом (8), содержащим, в свою очередь, идентичные друг другу n секций (9), на дне которых находятся идентичные друг другу коврики (10) для сбора крупного и среднего БМ, а также трафареты (11) глубокого наполнения с фиксированными параметрами: высотой, углом наклона и т.д.; дополнительный шлюз (12) с первым дополнительным классификатором (13) пульпы по классу «-5» мм, первым дополнительным распределителем (14) пульпы, первым дополнительным транспортером (15) отвала средних фракций «+5» мм, с идентичными друг другу (n+1) секциями (16), на дне которых находятся идентичные друг другу коврики (17) для сбора среднего и мелкого БМ, а также трафареты (18) мелкого наполнения с переменными параметрами: высотой, углом наклона и т.д., со вторым дополнительным классификатором (19) пульпы по классу «-0,5» мм, вторым дополнительным распределителем (20) пульпы, вторым дополнительным транспортером (21) отвала мелких фракций «+0,5» мм; последовательно соединенные первый МАГ (22) и второй МАГ (23); отстойник (24) для оборотных промышленных вод, имеющий нижнюю часть (25), среднюю часть (26) и верхнюю часть (27), а также техногенный отвал (28) и техногенную породы (29), предназначенную для непосредственной погрузки в приемный бункер (2) ПП (1).

При этом первый МАГ (22) содержит: входной пульповод (30), механически соединенный со вторым дополнительным распределителем (20) ДШ (12); выходной пульповод (31) с патрубком (32) и гидропереходом (33); сменный конус (34), соединенный через разгрузочное устройство (35) с транспортером (36) обогащенного продукта; корпус (37), в котором располагается рабочая камера (38), внутри которой находится полый вал (39) с лопастями (40), соединенный посредством гидроперехода (33) с патрубком (32);

электродвигатель (41) с редуктором (42); магнитоакустический блок (43), являющийся нижней частью рабочей камеры (38), который содержит равномерно распределенные по периметру идентичные друг другу излучатели гидроакустических волн (44), а также идентичные друг другу излучатели электромагнитных волн (45). При этом второй МАГ (23) содержит: входной пульповод (46), механически соединенный с выходным пульповодом (31) первого MAГ (22), выходной пульповод (47) с патрубком (48) и гидропереходом (49); сменный конус (50), соединенный через разгрузочное устройство (51) с транспортером (52) обогащенного продукта; корпус (53), в котором располагается рабочая камера (54), внутри которой находится полый вал (55) с лопастями (56), соединенный посредством гидроперехода (49) с патрубком (48); электродвигатель (57) с редуктором (58); магнитоакустический блок (59), являющийся нижней частью рабочей камеры (54), который содержит равномерно распределенные по периметру идентичные друг другу излучатели гидроакустических волн (60), а также идентичные друг другу излучатели электромагнитных волн (61).

Устройство также содержит последовательно соединенные компрессор (62) высокого давления, воздуховод (63) и диспергатор (64), установленный под защитным воздухопрозрачным кожухом (65) по всей площади дна приемного бункера (2) ПП (1). Устройство также содержит магистральный водовод (66) с приемным патрубком (67), находящимся в нижней части поплавковой камеры (68) и пространственно размещенным в верхней части (27) отстойника (24) для оборотных вод, а также водяной насос (69), обеспечивающий подачу промышленной воды с заданным давлением различным потребителям.

Устройство также содержит первый локальный водовод (70) для приемного бункера (2) с направляющим устройством (71) и соплом (72). Устройство также содержит второй локальный водовод (73) с водяным распределителем (74) для дезинтегратора (4) ПП (1). Устройство также содержит третий дополнительный водовод (75) с идентичными друг другу оросителями (76), равномерно расположенными над ДШ (12) по всей его площади.

Устройство содержит последовательно электрически соединенные первый генератор (77) акустических сигналов, первый усилитель мощности (78) акустических сигналов и первый излучатель (79) акустических сигналов на частоте Fa1 в диапазоне частот 102-105 Гц с интенсивностью не менее 200 Вт/м2. При этом в качестве излучателей могут использоваться воздушные (свистки, сирены), электроакустические и др. Устройство также содержит последовательно электрически соединенные первый генератор (80) электромагнитных сигналов, первый усилитель мощности (81) электромагнитных сигналов и первый излучатель (82) электромагнитных сигналов на частоте Fэм1 (в диапазоне длин волн не более 3 см) с интенсивностью не менее 2 кВт/м2. При этом в качестве излучателей могут использоваться передающие антенны радиолокационных станций и др.

Устройство содержит последовательно электрически соединенные второй генератор (83) акустических сигналов, второй усилитель (84) мощности акустических сигналов и второй излучатель (85) акустических сигналов на частоте Fa2 в диапазоне частот 102-105 Гц с интенсивностью не менее 200 Вт/м2. Устройство также содержит последовательно электрически соединенные второй генератор (86) электромагнитных сигналов, второй усилитель (87) мощности электромагнитных сигналов и второй излучатель (88) электромагнитных сигналов на частоте Fэм2 (в диапазоне длин волн не более 3 см) с интенсивностью не менее 2 кВт/м2.

Устройство содержит последовательно электрически соединенные третий генератор (89) акустических сигналов, третий усилитель (90) мощности акустических сигналов и третий излучатель (91) акустических сигналов на частоте Fа3 в диапазоне частот 102-105 Гц с интенсивностью не менее 200 Вт/м2. Устройство также содержит последовательно электрически соединенные четвертый генератор (92) акустических сигналов, четвертый усилитель (93) мощности акустических сигналов и четвертый излучатель (94) акустических сигналов на частоте Fa4 в диапазоне частот 102-105 Гц с интенсивностью не менее 200 Вт/м2.

Устройство содержит последовательно электрически соединенные пятый генератор (95) акустических сигналов, пятый усилитель (96) мощности акустических сигналов и пятый излучатель (97) акустических сигналов на частоте Fa5 в диапазоне частот 102-105 Гц с интенсивностью не менее 200 Вт/м2. Устройство также содержит последовательно электрически соединенные шестой генератор (98) акустических сигналов, шестой усилитель (99) мощности акустических сигналов и шестой излучатель (100) акустических сигналов на частоте Fa6 в диапазоне частот 102-105 Гц с интенсивностью не менее 200 Вт/м2.

Устройство содержит последовательно электрически соединенные седьмой генератор (101) акустических сигналов, седьмой усилитель (102) мощности акустических сигналов и седьмой излучатель (103) акустических сигналов на частоте Fa7 в диапазоне частот 102-105 Гц с интенсивностью не менее 200 Вт/м2. Устройство также содержит последовательно электрически соединенные восьмой генератор (104) акустических сигналов, восьмой усилитель (105) мощности акустических сигналов и восьмой излучатель (106) акустических сигналов на частоте Fа8 в диапазоне частот 102-105 Гц с интенсивностью не менее 200 Вт/м2.

Устройство содержит последовательно электрически соединенные девятый генератор (107) акустических сигналов, девятый усилитель (108) мощности акустических сигналов и девятый излучатель (109) акустических сигналов на частоте Fa9 в диапазоне частот 102-105 Гц с интенсивностью не менее 200 Вт/м2. Устройство также содержит последовательно электрически соединенные десятый генератор (110) акустических сигналов, десятый усилитель (111) мощности акустических сигналов и десятый излучатель (112) акустических сигналов на частоте Fa10 в диапазоне частот 102-105 Гц с интенсивностью не менее 200 Вт/м2.

Устройство содержит последовательно электрически соединенные генератор (112) НЧ гидроакустических сигналов, усилитель (113) мощности НЧ гидроакустических сигналов и излучатель (114) НЧ гидроакустических сигналов на частоте Fгa1 в диапазоне частот 102-104 Гц с амплитудой звукового давления не менее 1 кПа.

Устройство содержит последовательно электрически соединенные первый генератор (115) ВЧ гидроакустических сигналов, первый усилитель (116) мощности гидроакустических сигналов и первый излучатель (117) ВЧ гидроакустических сигналов на частоте Fгa2 в диапазоне частот 104-106 Гц с амплитудой звукового давления не менее 1 кПа. Устройство также содержит последовательно электрически соединенные второй генератор (118) ВЧ гидроакустических сигналов, второй усилитель (119) мощности гидроакустических сигналов и второй излучатель (120) ВЧ гидроакустических сигналов на частоте Fга3 в диапазоне частот 104-106 Гц с амплитудой звукового давления не менее 1 кПа.

Устройство содержит последовательно электрически соединенные первый многоканальный - не менее 3-х каналов, генератор (121) интенсивных ВЧ гидроакустических сигналов, первый многоканальный - не менее 3-х каналов, усилитель (122) мощности гидроакустических сигналов и несколько - не менее 3-х, первых излучателей (44) интенсивных ВЧ гидроакустических сигналов на частоте ωa1 в диапазоне частот 105-107 Гц с амплитудой звукового давления не менее 100 кПа. Устройство также содержит последовательно электрически соединенные первый многоканальный - не менее 3-х каналов, генератор (123) электромагнитных сигналов, первый многоканальный - не менее 3-х каналов, усилитель (124) мощности электромагнитных сигналов и несколько - не менее 3-х, первых излучателей (45) электромагнитных сигналов на частоте ωэм1.

Устройство содержит последовательно электрически соединенные второй многоканальный - не менее 3-х каналов, генератор (125) интенсивных ВЧ гидроакустических сигналов, первый многоканальный - не менее 3-х каналов, усилитель (126) мощности гидроакустических сигналов и несколько - не менее 3-х, вторых излучателей (60) интенсивных ВЧ гидроакустических сигналов на частоте ωа2 в диапазоне частот 105-107 Гц с амплитудой звукового давления не менее 100 кПа. Устройство также содержит последовательно электрически соединенные второй многоканальный - не менее 3-х каналов, генератор (127) электромагнитных сигналов, второй многоканальный - не менее 3-х каналов, усилитель (128) мощности электромагнитных сигналов и несколько - не менее 3-х, вторых излучателей (45) электромагнитных сигналов на частоте ωэм2.

Устройство содержит последовательно электрически соединенные многоканальный - не менее четырех каналов, генератор (129) акустических сигналов, многоканальный - не менее четырех каналов усилитель (130) мощности акустических сигналов и несколько - не менее четырех, излучателей (131) акустических сигналов на частоте Fa11 в диапазоне частот 102-105 Гц с интенсивностью не менее 200 Вт/м2.

Разработанный способ извлечения БМ из техногенных отвалов при использовании волн различной физической природы реализуют следующим образом (фиг.1-фиг.6).

Известно, что в процессах дезинтеграции, грохочения и обогащения песков всегда имели место потери БМ, особенного мелких классов. В эпоху СССР размеры этих потерь для золота, по отчетным показателям соответствующих служб, не превышали 5%. Однако результаты последующих научных исследований, а также вторичная и третичная промышленная промывка галечных и эфельных отвалов, проведенные в последующие годы на некоторых предприятиях, показывали, что доля неизвлекаемого металла, в зависимости от его гранулометрического состава, формы, промывистости песков и т.д. в эпоху СССР достигала 40-50% /Богданович А.В., Зарогатский А.Н., Коровников А.Н. Современное оборудование и технологии высокоэффективного извлечения тонкозернистого золота из рудных и техногенных видов сырья. - Обогащение руд, 1999, №4, с.33-37; Осипич А.В., Барышников В.И. Прогнозирование технологических потерь при промывке золотоносных песков.- Безопасный труд в промышленности, №10, 2001, с.28-30/. К технологическим потерям относят потери, связанные с несовершенством обогатительного оборудования; неоптимальным режимом обогащения; неэффективной дезинтеграцией глинистых песков; низкой эффективностью извлечения мелкого металла и др. К производственным потерям относят потери, связанные с увеличением нагрузки на обогатительные установки; холостой работой и аварийными остановками; грязной промывочной водой; сезонные эффекты (низкие температуры воздуха и т.д.) и др.

Таким образом, разрешение проблем освоения техногенных россыпей БМ не только расширит их минерально-сырьевую базу без вовлечения в разработку новых месторождений, но и ускорит восстановление нарушенных земель, а также будет способствовать снижению экологического ущерба для окружающей природной среды.

На техногенном отвале (28) экскаватором осуществляют забор и погрузку на автотранспорт (или транспортер, в зависимости от расположения техногенного отвала и ПП) техногенных песков: гали - крупные камни или эфелей - мелкие камни. При этом заранее на техногенные пески, с помощью последовательно электрически соединенных первого генератора (77), первого усилителя мощности (78) и первого излучателя (79) излучают - в область последующего забора техногенных песков, акустические волны на частоте Fa1 в диапазоне частот 102-105 Гц с интенсивностью не менее 200 Вт/м2 (с амплитудой звукового давления не менее 100 Па). При этом в качестве акустических излучателей могут быть использованы электроакустические, вихревые или другие типы излучателей.

Под действием интенсивных акустических волн на частоте Fa1 осуществляют физико-механическую обработку техногенных песков, находящихся в заданной области техногенного отвала, чем обеспечивают первую предварительную дезинтеграцию техногенных песков еще до начала основного процесса их дезинтеграции в специальном устройстве (например, в скруббере ПП типа ПКБШ-100 и т.д.) ПП, а в конечном итоге повышают эффективность их дальнейшего обогащения. Дело в том, что частицы пустой породы и БМ имеют совершенно различные акустические сопротивления ρс, поэтому пустая порода, обладающая гораздо меньшим акустическим сопротивлением, под действием интенсивных акустических волн, в том числе в местах спаек с БМ, легко разрушается и смывается - при наличии осадков естественного или искусственного происхождения, в нижние слои техногенного отвала. Кроме того, под действием интенсивных акустических волн часть акустической энергии превращается, на молекулярном уровне, в тепловую энергию, а поэтому процесс дезинтеграции еще более интенсифицируют, особенно при наличии глинистых фракций.

Одновременно с этим, при помощи последовательно электрически соединенных первого генератора (80), первого усилитель мощности (81) и первого излучателя (82) излучают - в область предстоящего забора техногенных песков из техногенного отвала, электромагнитные волны на частоте Fэм1 с интенсивностью не менее 2 кВт/м2. При этом в качестве излучателей электромагнитных волн могут быть использованы передающие антенны радиолокационных станций и т.д.

Под действием интенсивных электромагнитных волн на частоте Fэм1 производят дополнительную физико-механическую обработку техногенных песков, чем обеспечивают предварительную дезинтеграцию техногенных песков еще до начала основного процесса их дезинтеграции в специальном устройств, а в конечном итоге повышают эффективность их обогащения.

Дело в том, что частицы пустой породы и БМ имеют совершенно различные диэлектрические проницаемости ε, поэтому пустая порода под действием интенсивных электромагнитных волн, в том числе в местах спаек с БМ, легко разрушается в результате пробоя и смывается - при наличии осадков естественного или искусственного происхождения, в нижние слои техногенного отвала.

Перед загрузкой техногенных песков (29), предварительно доставленных автотранспортом или транспортером из техногенного отвала, в приемный бункер (2) ПП (1) их, с целью повышения эффективности дезинтеграции и последующего обогащения, также подвергают воздействию интенсивными акустическими и электромагнитными волнами.

При этом с помощью последовательно электрически соединенных второго генератора (83), второго усилителя мощности (84) и второго излучателя (85) излучают по всему объему техногенных песков (29), акустические волны на частоте Fa2 в диапазоне частот 102-105 Гц с интенсивностью не менее 200 Вт/м2. При этом в качестве акустических излучателей могут быть использованы электроакустические, вихревые или другого типа излучатели.

Под действием интенсивных акустических волн на частоте Fa2 также производят физико-механическую обработку техногенных песков (29), чем обеспечивают вторую предварительную дезинтеграцию техногенных песков еще до начала основного процесса их дезинтеграции в специальном устройстве ПП, а в конечном итоге повышают эффективность их обогащения. Кроме того, под действием интенсивных акустических волн часть акустической энергии превращается, на молекулярном уровне, в тепловую энергию, а поэтому процесс дезинтеграции еще более интенсифицируют.

Одновременно с этим, при помощи последовательно электрически соединенных второго генератора (86), второго усилитель мощности (87) и второго излучателя (88) излучают по всему объему техногенных песков (29) электромагнитные волны на частоте Fэм2 с интенсивностью не менее 2 кВт/м2. При этом в качестве излучателей электромагнитных волн могут быть использованы передающие антенны радиолокационных станций и т.д.

Под действием интенсивных электромагнитных волн на частоте Fэм2 также производят дополнительную физико-механическую обработку техногенных песков, чем обеспечивают предварительную их дезинтеграцию еще до начала основного процесса дезинтеграции в специальном устройств, а в конечном итоге повышают эффективность их обогащения.

Далее с помощью погрузчика в приемный бункер (2) ПП (1) подают техногенные пески (29), содержащие, в общем случае, КДМ, СДМ, МДМ, СМДМ и УМДМБМ.

Одновременно с этим, с помощью водяного насоса (69) очищенную ранее до требуемой технологическим процессом кондиции оборотную воду из самого верхнего, наиболее чистого - содержащего наименьшее колличество ВВ и КЧ, слоя воды - благодаря наличию приемного патрубка (67), размещенного в нижней части поплавковой камеры (68), из верхней, более чистой, части (27) отстойника (24) по магистральному водоводу (66) под заданным технологической схемой давлением (напором) подают различным потребителям, в том числе по первому локальному водоводу (70), в приемный бункер (2) ПП (1). При этом направлении и сектор воздействия интенсивной водной струи на техногенные пески (29) в приемном бункере (2) обеспечивают при помощи направляющего устройства (71) и сопла (72), размещенных в оконечной части первого локального водовода (70).

Одновременно с этим, при помощи последовательно соединенных компрессора (62) высокого давления, воздуховода (63) и диспергатора (64), установленного под защитным воздухопрозрачным кожухом (65), по всей площади дна приемного бункера (2) ПП (1) формируют пузырьки воздуха с временем жизни не меньшем продолжительности всего технологического процесса обогащения и диаметрами пузырьков, близкими друг к другу.

Одновременно с этим при помощи последовательно электрически соединенных третьего генератора (89), третьего усилителя (90) мощности и третьего излучателя (91) излучают сбоку и по всей площади приемного бункера (2) интенсивные акустические сигналы на частоте Fа3 в диапазоне частот 102-105 Гц с интенсивностью не менее 200 Вт/м2; при помощи последовательно электрически соединенных четвертого генератора (92), четвертого усилителя (93) мощности и четвертого излучателя (94) излучают сверху вниз по всей площади приемного бункера (2) интенсивные акустические сигналы на частоте Fa4 в диапазоне частот 102-105 Гц с интенсивностью не менее 200 Вт/м2. При этом в качестве акустических излучателей также могут быть использованы электроакустические, вихревые или другого типа излучатели, а длины волн λа3 и λа4 для акустических сигналов на частотах Fа3 и Fa4 соответственно близки к линейным размерам (диаметрам) пузырьков воздуха, сформированных ранее искусственным образом при помощи компрессора (62), воздуховода (63) и диспергатора (64).

Под действием интенсивных акустических волн на частотах Fа3 и Fa4 производят физико-механическую обработку техногенных песков, чем обеспечивают третью предварительную дезинтеграцию техногенных песков еще до начала основного процесса их дезинтеграции в специальном устройстве ПП, а в конечном итоге повышают эффективность их обогащения.

Дело в том, что частицы пустой породы и БМ имеют совершенно различные акустические сопротивления ρс, поэтому пустая порода, обладающая гораздо меньшим акустическим сопротивлением, под действием интенсивных акустических волн, поднимающихся со дна приемного бункера (2) к его поверхности по всему объему приемного бункера (2), а также интенсивной струи воды, легко разрушается и смывается. Кроме того, под действием интенсивных акустических волн часть акустической энергии превращается, на молекулярном уровне, в тепловую энергию, а поэтому процесс дезинтеграции еще более интенсифицируют.

Далее техногенные пески (техногенную породу) из приемного бункера (2) по основному транспортеру (3) подают в основной дезинтегратор (4) ПП (1). При этом в качестве основного дезинтегратора может быть использован (как в ПП типа ПКБШ-100) скруббер - глухая бочка, внутри которой по всему объему размещены металлические ребра - своеобразные скребки. Одновременно с этим от магистрального водовода (66) по второму локальному водоводу (73), через водяной распределитель (74), в дезинтегратор (4) ПП (1) подают очищенную ранее оборотную воду.

В процесс вращения основного дезинтегратора техногенную породу в 3-фазной среде: вода, пузырьки воздуха и порода, подвергают механической обработке