Рудосепарационный модуль

Иллюстрации

Показать всеИзобретение относится к обогащению полезных ископаемых и может быть использовано при кусковой радиометрической сепарации руд. Рудосепарационный модуль содержит размещенные последовательно подбункерный питатель, раскладчик штуфов с вогнутым разгрузочным концом, ленточный конвейер, облучательно-измерительное устройство, исполнительные органы, связанные с системой управления, приемные бункеры концентрата и хвостов сепарации, установленные на раме, средства определения размера текущего штуфа и его идентификации в процессе транспортирования лентой конвейера, выполненные в виде первого и второго оптоэлектронных датчиков. На участке перегрузки штуфов с раскладчика на конвейер введен центратор штуфов на ленте в направлении транспортирования, выполненный с возможностью придания локальному участку ленты U-образного профиля, конгруэнтного профилю поперечного сечения разгрузочного конца раскладчика, а остальному участку ленты - линейный профиль. Первый датчик установлен в зоне выхода штуфа с упомянутого локального участка ленты U-образного профиля на участок линейного профиля, а второй - в зоне схода штуфа с конвейера. Исполнительные органы объединены в группы по числу определяемых облучательно-измерительным устройством сепарируемых сортов, каждая группа содержит не менее двух независимо управляемых пневматических выдувающих сопел, установленных вдоль направления транспортирования штуфов на разной высоте. Система управления выполнена с возможностью последовательного инициирования упомянутых выдувающих сопел каждой из групп в зависимости от значения размера текущего штуфа при отнесении текущего штуфа к сепарируемым сортам и выработки сигнала нештатной ситуации при сходе с разгрузочного конца конвейера текущего штуфа, который идентифицирован как подлежащий сепарации, но не отработанный исполнительными органами. Технический результат - улучшение качества и производительности сортировки штуфов при скоростях перемещения не менее 1 м/с в автоматизированном режиме, возможность разделения на несколько продуктов. 10 з.п. ф-лы, 14 ил.

Реферат

Изобретение относится к обогащению полезных ископаемых и может быть использовано при кусковой радиометрической сортировке руд.

Известно, что эффективность автоматизированной сепарации штуфов минерализованной горной массы физическими методами определяется, при прочих равных условиях, характеристиками средств формирования потока штуфов, их распределением на носителе, выбором средства транспортировки. Для обеспечения достоверных результатов при покусковой сортировке необходимо выполнить ряд условий, из которых важнейшим является дистанционирование одного куска от другого при обеспечении возможно более высоких скоростей перемещения штуфов через облучательно-измерительное устройство (ОИУ). Если куски будут следовать друг за другом в непосредственной близости, то возможна погрешность в работе сепаратора. Изначальное нахождение кусков минерализованной горной массы навалом требует введения раскладчика на этапе раздачи кусков после дозатора.

Известно устройство для рентгенорадиометрической сепарации минерального сырья, преимущественно алмазов в пульпе (RU 2069100 С1, Волков и др., 20.11.96). Устройство содержит питатель, установленный под углом к вертикальной плоскости, транспортер для подачи сырья в зону контроля, источники ионизирующего излучения и регистраторы вторичного излучения, расположенные с противоположных сторон потока сырья, выходы регистраторов вторичного излучения через пороговый блок подключены к входам блока управления исполнительным механизмом. Однако это устройство не приспособлено для сепарации сухого материала, штуфы которого имеют класс крупности - 200+100 мм, - 100+60 мм, а вес несколько кг.

Известно устройство для покусковой сепарации руд (CN 2229844 U, YUANKE LI 26.06.1996). Оно содержит установленный на раме подающий конвейер с раскладчиком, измерительное устройство и пневматическое исполнительное устройство, подключенные к блоку управления процессом сепарации. Раскладка осуществляется за счет выполнения ряда канавок непосредственно в полотне по длине ленты конвейера. Однако такое решение не обеспечит точного позиционирования штуфов при износе канавок при предусматриваемой в этом решении диагностике штуфов «на просвет» через полотно ленты. Кроме того, неисправность одного из каналов, а в каждой канавке имеется индивидуальные измеритель и исполнительное устройство, сведет на нет результат всей многоканальной сортировки.

Известно устройство рентгенорадиометрического обогащения минерализованной горной массы (RU 2151643 С1, Канцель и др., 27.06.2000), построенное по классической схеме. Оно включает подбункерный питатель штуфов сепарируемого материала вибрационного типа, раскладчик штуфов, ленточный конвейер, ОИУ, блок исполнительных механизмов, приемные бункеры концентрата и хвостов сепарации, а также блок управления. Устройство позволяет проводить как покусковую, так и порционную сортировку.

Известно также устройство для покусковой радиометрической сепарации руд, которое включает: по меньшей мере один питатель для подачи массы кусковых радиоактивных материалов на сепарацию; раскладчик штуфов на практически горизонтальный ленточный транспортер, радиометрическое измерительное устройство, а также исполнительное устройство на основе пневматического сопла для отбора из потока таких штуфов, содержание искомого минерала в которых соответствует заданному уровню сепарации, а также сборники отобранных штуфов и сборник-накопитель хвостов сепарации (RU 66842 U1, Кравченко и др., 27.09.2007).

Описан рудосепарационный комплекс (RU 2215584 С2, Кучерский и др., 10.11.2003), содержащий секцию сортировки, включающую установленные по ходу технологического процесса и связанные между собой транспортирующими материал средствами дробилку, грохот, и участки сепарации в мелкопорционном и покусковом режимах, имеющие рентгенорадиометрические сепараторы с устройствами их загрузки и транспортеры для доставки материала к упомянутым участкам, а также склад-накопитель материала участка сепарации в покусковом режиме. Однако в данном решении сепараторы входят как известные компоненты, раскрываются в общем виде, а их конструкция не рассматривается. Течки с приемниками материала сообщены с ленточными транспортерами, отводящими отсепарированные продукты. Указанный рудосепарационный комплекс содержит несколько модулей радиометрического сепаратора, подключенных каскадно и параллельно, что дает возможность обеспечить высокую производительность рудосортировки.

Устройство для обогащения руд автоматическими методами (RU 2669380 С2, Татарников и др., 10.02.2006) включает грохот, рабочая поверхность грохота поделена на каналы для формирования рудных потоков, количество которых равно числу каналов в ленточных сепараторах, перегрузочно-формирующие узлы, установленные в местах схода отдельных потоков кусков руды с грохота на сепараторы. Перегрузочно-формирующие узлы выполнены в виде стальных плит с плавно выгнутым концом и бортами. Над поверхностью плит у одного борта размещена жесткая направляющая пластина, а у другого - последовательно сверху вниз расположены изогнутые упругие направляющие пластины, при этом вдоль лент сепараторов последовательно расположено по три или два автономных ОИУ с течками для отвода продуктов обогащения.

Наиболее близким по технической сущности является радиометрический сепаратор (RU 2344885 С2, ПЕТЦОЛЬД Гюнтер и др., КоммоДас ГмбХ, 27.01.2009), содержащий загрузочное устройство, конвейерную ленту, выдувающее устройство, снабженное выдувающими соплами, расположенными на участке падения, который находится после конвейерной ленты. Выдувающими соплами управляют компьютерные средства оценки в зависимости от сигналов детекторов излучения, проникающего через поток навалочного материала на конвейерной ленте. Недостаток данного устройства состоит в том, что при проведении сепарации невозможно разделение на несколько продуктов.

Задачей изобретения является конструкция полностью автономного рудосепарационного модуля радиометрического сепаратора, который может быть использован как самостоятельно, так и в линии промышленной рудосепарации.

Рудосепарационный модуль содержит размещенные последовательно подбункерный питатель, раскладчик штуфов с вогнутым разгрузочным концом, ленточный конвейер, облучательно-измерительное устройство, исполнительные органы, связанные с системой управления, приемные бункеры концентрата и хвостов сепарации, установленные на раме. Модуль отличается тем, что содержит средства определения размера текущего штуфа и его идентификации в процессе транспортирования лентой конвейера, выполненные в виде первого и второго оптоэлектронных датчиков. На участке перегрузки штуфов с раскладчика на конвейер введен центратор штуфов на ленте в направлении транспортирования, выполненный с возможностью придания локальному участку ленты U-образного профиля, конгруэнтного профилю поперечного сечения разгрузочного конца раскладчика, а остальному участку ленты - линейный профиль. При этом первый оптоэлектронный датчик установлен в зоне выхода штуфа с упомянутого локального участка ленты U-образного профиля на участок линейного профиля, а второй - в зоне схода штуфа с конвейера. Исполнительные органы объединены в группы по числу определяемых облучательно-измерительным устройством сепарируемых сортов, каждая группа содержит не менее двух независимо управляемых пневматических выдувающих сопел, установленных вдоль направления транспортирования штуфов на разной высоте. Система управления выполнена с возможностью последовательного инициирования упомянутых выдувающих сопел каждой из групп в зависимости от значения размера текущего штуфа при отнесении текущего штуфа к сепарируемым сортам и выработки сигнала нештатной ситуации при сходе с разгрузочного конца конвейера текущего штуфа, который идентифицирован как подлежащий сепарации, но не отработанный исполнительными органами.

Модуль может характеризоваться тем, что облучательно-измерительное устройство образовано двумя аналогичными по конструкции блоками, установленными на раме по обе стороны ленты со смещением в направлении транспортирования, каждый из которых представляет собой рентгенолюминесцентный анализатор, включающий генератор рентгеновского излучения, выходной коллиматор и блок детектирования, выполненный из двух пропорциональных счетчиков для регистрации квантов рентгеновского излучения в диапазоне энергий от 4 до 40 кэВ.

Модуль может характеризоваться и тем, что облучательно-измерительное устройство представляет собой фотометрический анализатор, включающий систему освещения с оптическим фильтром и фотоприемное устройство в виде цифровой видеокамеры, связанные с устройством обработки информации и управления.

Модуль может характеризоваться также тем, что облучательно-измерительное устройство снабжено калибратором чувствительности, выполненным в виде совокупности моделей штуфов с известными параметрами и механизма, обеспечивающего их попеременный ввод в зону чувствительности облучательно-измерительного устройства и связанного с системой управления.

Модуль может характеризоваться, кроме того, тем, что центратор штуфов содержит пары желобоформирующих и дефлекторных роликов, связанных с опорами, устанавливаемыми с возможностью взаимного перемещения в осевом и поперечном направлениях и фиксации к раме, при этом устанавливаемая центратором длина локального участка U-образного профиля ленты составляет 0,2-0,3 от длины ее прямой ветви.

Модуль может характеризоваться и тем, что группа исполнительных органов содержит три пневматических выдувающих сопла, подключенные к ресиверу через индивидуальные пневматические клапаны с датчиками давления, связанные с системой управления, а сами сопла установлены вдоль направления транспортирования штуфов на разной высоте относительно ленты транспортера.

Модуль может характеризоваться также и тем, что оптоэлектронные датчики представляют собой оптронные пары, работающие в ИК-диапазоне длин волн.

Модуль может характеризоваться, кроме того, тем, что подбункерный питатель выполнен в форме желоба трапецеидального профиля, донная часть и боковая поверхности которого футерованы, а выходная часть снабжена колосниками для отвода материала минимальной границы сортируемого класса крупности и средствами пылеудаления.

Модуль может характеризоваться и тем, что раскладчик выполнен в виде желоба преимущественно полуцилиндрического или U-образного профиля, рабочая поверхность которого футерована.

Модуль может характеризоваться также и тем, что система управления включает связанные с возможностью обмена информацией блок управления облучающе-измерительным устройством, блок управления исполнительными органами, блок управления процессом сепарации, интерфейс для агрегации в автоматизированную систему управления рудосепарации фабрики и блок управления механизмами, при этом блок управления механизмами по входам связан с акселерометром подбункерного питателя и датчиком скорости движения ленты конвейера, а по выходам - с мотор-барабаном конвейера и вибраторами подбункерного питателя и раскладчика.

Модуль может характеризоваться, кроме того, тем, что система управления выполнена с возможностью агрегации в автоматизированную систему управления рудосепарации фабрики на основе совокупности модулей радиометрической сепарации.

Технический результат изобретения - улучшение качества и производительности сортировки штуфов при скоростях перемещения не менее 1 м/с в автоматизированном режиме. Это достигается за счет центрирования и стабилизации положения штуфа на ленте, а также подбора величины и топологии приложения выталкивающей силы в зависимости от геометрии штуфа, размер которого определяется в процессе его прохода через измерительную систему. Кроме того, обеспечивается возможность разделения на несколько продуктов. Дополнительный технический результат состоит в возможности калибровки облучательно-измерительного устройства на моделях в автоматическом режиме.

Сущность изобретения поясняется чертежами, где на

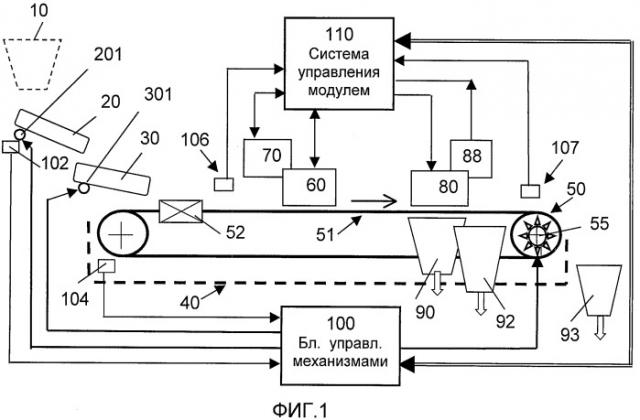

фиг.1 представлена функциональная схема рудосепарационного модуля;

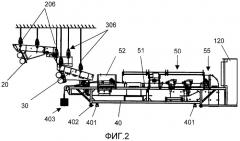

фиг.2 - конструкция рудосепарационного модуля, вид сбоку;

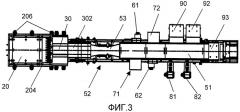

фиг.3 - то же, что на фиг.2 - вид сверху;

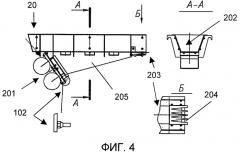

фиг.4 - конструкция подбункерного питателя;

фиг.5 - конструкция раскладчика;

фиг.6 - конструкция центратора штуфов: а) вид сверху со снятой лентой; б) вид в осевом сечении;

фиг.7 - конструкция ОИУ; а вид в разрезе в плоскости ленты;

фиг.8 - блок-схема ОИУ;

фиг.9 - конструкция блока исполнительных органов: а) вид в плоскости ленты по оси транспортера; б) вид сверху;

фиг.10 - блок-схема управления блоком исполнительных органов;

фиг.11 - конструкция калибратора чувствительности с использованием моделей: а) вид в плоскости ленты по оси транспортера; б) вид сверху;

фиг.12 - блок-схема калибратора чувствительности;

фиг.13 - блок-схема системы управления модулем;

фиг.14 - алгоритм функционирования системы управления модулем.

На фиг.1 показана функциональная схема рудосепарационного модуля, где поз.10 показан бункер штуфов сепарируемого материала; 20 - подбункерный питатель; 201 - вибратор питателя 20; 30 - раскладчик штуфов; 301 - вибратор раскладчика 30; 40 - рама модуля; 50 - конвейер; 51 - лента конвейера; 52 - центратор штуфов; 55 - мотор-барабан конвейера; 60 - облучательно-измерительное устройство (ОИУ); 70 - калибратор чувствительности ОИУ; 80 - блок исполнительных органов; 88 - дифференциальные датчики давления; 90, 92 - приемные бункеры концентрата разных сортов, 93 - приемный бункер хвостов сепарации. Поз.100 обозначен блок управления механизмами модуля, 102 - акселерометр; 104 - датчик скорости ленты транспортера; 106, 107 - оптоэлектронные датчики наличия и размера штуфов на входном и разгрузочном концах конвейера 50. Поз.110 показана система управления, поз.120 показан шкаф управления модулем.

Патентуемая конструкция рудосепарационного модуля обеспечивает сортировку штуфов классов крупности -200+100 мм, -100+50 мм и -50+25 мм, получаемых после сухого грохочения исходной руды, в режимах покусковой и покусково-поточной сепарации.

Единичный рудосепарационный модуль (фиг.2, 3) полностью автономен, при организации завода промышленной сепарации может быть подключено неограниченное количество модулей, которое определяется исключительно необходимой производительностью фабрики. В таком случае бункер 10 может иметь несколько выходных течек, каждая из которых обслуживает единичный модуль. Индивидуальными для каждого модуля являются подбункерный питатель 20 с вибратором 201 и соответственно раскладчик 30 штуфов с вибратором 301. Элементы 20, 30 имеют самостоятельную подвеску 206, 306 и механически не связаны с рамой 40.

Рама 40 имеет опоры 401 и колеса 402, и сепаратор может быть извлечен по рельсам для ремонта и замены. В рабочем положении модуль размещается на опорах 401.

На раме 40 установлены конвейер 50 с лентой 51, на начальном участке которой образован желоб U-образного профиля, выполняющий функции центратора 52 штуфов. Лента 51 приводится в действие от мотор-барабана 55, а ее натяжение обеспечивается посредством натяжной станции 403 с грузом. Поддержание холостой ветви ленты 51 осуществляется посредством поддерживающего ролика (не показан), установленного на неподвижной оси, закрепленной на раме 40.

На раме 40 вдоль ленты 51 конвейера размещены и прикреплены к раме два аналогичных по конструкции блока 61, 62, составляющих ОИУ 60. Блоки 61, 62 ОИУ установлены на раме 40 по обе стороны ленты 51 со смещением в направлении транспортирования, показанном стрелкой. Напротив каждого из блоков 61, 62 размещены калибраторы 71, 72 чувствительности на моделях, реализующих блок 70.

Блок 80 исполнительных органов содержит также две группы 81 и 82 исполнительных органов по числу определяемых блоками 61, 62 ОИУ сепарируемых сортов. Каждая группа 81 и 82 содержит не менее двух независимо управляемых пневматических выдувающих сопел, установленных вдоль направления транспортирования штуфов на разной высоте,

Проанализированные посредством ОИУ 61, 62 и выведенные из потока блоками 81 и 82 штуфы направляются в приемные бункеры 90, 92 концентрата в соответствии с параметрами сепарируемых сортов и в приемный бункер 93 хвостов сепарации. Специалисту понятно, что наименование приемных бункеров 90, 92, 93 «концентрат» или «хвосты» условно и зависит от условий рудосортировки. Для исключения износа бункеров 90, 92, 93 продуктами сортировки их тракт футерован сменной броней (не показана), которая может заменяться по мере необходимости. Бункеры 90, 92, 93 закреплены на раме 40, а их выходные течки сообщены с отводящими продукты сепарации транспортерами (не показаны).

Управление работой модуля осуществляется посредством блоков 100 и 110 управления. Блок 100 предназначен для управления силовыми компонентами: а) мотор-барабаном 55, скорость вращения которого, а соответственно и скорость перемещения ленты контролируется датчиком 104 скорости вращения; б) вибраторами 201 подбункерного питателя 20, амплитуда и частота которых контролируется акселерометром 102; в) вибраторами 301 раскладчика 30. Вибраторы 20, 30 электромеханического типа могут регулироваться по амплитуде и частоте колебаний. Блок 110 управляет работой ОИУ 60, калибратором 70 чувствительности, оптоэлектронными датчиками 106, 107 наличия и размера штуфов, выполненными на основе оптронной пары, работающей в ИК-диапазоне, а также исполнительными органами 80 - блоками 81, 82, а также связан для обмена данными и управления с блоком 100.

Конструкция отдельных узлов модуля приведена ниже.

На фиг.4 показана конструкция вибропитателя 20. Он представляет собой желоб 202 трапецеидального профиля, донная часть которого связана с вибраторами 201. Рабочая поверхность желоба 202 футерована, а выходная часть 203 снабжена колосниками 204 для отвода некондиционного материала, в основном просыпи, с размерами ниже минимальной границы сортируемого класса крупности. Вибраторы 201 установлены на плите 205, там же установлен акселерометр 102. Для пылеудаления через колосники и находящийся на них материал сверху вниз подается струя воздуха системы аспирации (не показана).

На фиг.5 показана конструкция раскладчика 30. Он представляет собой наклонный желоб 302 вогнутой формы, преимущественно U-образного профиля, оборудованный вибраторами 301. Рабочая поверхность желоба 302 футерована, а выходная часть 303 непосредственно примыкает к центратору 52 штуфов конвейера 50. Вибраторы 301 установлены на плите 304. Назначение раскладчика 30 - сформировать в виде «ручья» поток штуфов руды, поступающий с колосников 203, и передать эти штуфы на ленту 51 главного конвейера.

Питатель 20 и раскладчик 30 механически развязаны от рамы 40 и устанавливаются на независимых подвесках 206, 306 (схематично показаны на фиг.2).

На фиг.6 показана конструкция центратора 52 штуфов, который обеспечивает формирование U-образного профиля на локальном участке 53 ленты 51 в месте перегрузки штуфов от раскладчика 30. Это осуществляется посредством закрепленных на раме 40 пар желобоформирующих 521 и дефлекторных 522 роликов. Перемещением опор 523 упомянутых роликов в горизонтальном направлении вдоль и поперек ленты устанавливается необходимая длина участка 53 U-образного профиля ленты конвейера. Механизмы 524 для перемещения роликов и фиксации в заданном положении известны специалистам. Такая конструкция обеспечивает центрирование штуфов по оси транспортера 50, придание им устойчивости при движении в зоне измерения и сброса. На остальном участке, вне зоны формирования U-образного участка желобчатости, лента восстанавливает свою плоскую форму. Чтобы исключить деформирование ленты в поперечном направлении, на холостой ветви транспортера устанавливается компенсатор желобчатости (не показан). В частном случае, такой элемент может иметь конструкцию, аналогичную изображенной на фиг.6, но обращенную на 180°, для придания ∩-образной желобчатости.

На фиг.7, 8 показана конструкция и блок-схема блока 61 - одного из двух блоков ОИУ 60. В качестве источника излучения используется генератор 611 рентгеновского излучения (рентгеновская трубка), установленный в кожухе 612 и подключенный к блоку 613 высоковольтного источника питания, связанному с блоком 614 управления генератором. Блок 614 обеспечивает стабилизацию режимов работы рентгеновской трубки в соответствии с управляющими сигналами с блока 110. Для формирования ограниченного пучка излучения в направлении штуфа (обозначен поз.1), перемещающегося по ленте 51, используется коллиматор 64 с направлением излучения по оси 641. Блок 65 детектирования образован из двух пропорциональных счетчиков 651 и 652, предназначен для регистрации квантов рентгеновского излучения в диапазоне энергий, который определяется составом сепарируемой горной массы. Например, для золотосодержащей горной породы диапазон составляет от 4 до 40 кэВ. Счетчики 651 и 652 подключены к блоку 653 предварительного усиления и формирования сигналов, в котором производится преобразование сигналов со счетчиков в электрические импульсы и их обработка. В блоке 653 производится преобразование сигналов со счетчиков в электрические импульсы и их обработка. Управление работой осуществляется от блока 66 управления, который обеспечивает автоматическое включение и выключение рентгеновской трубки и стабилизацию режима ее работы, а также связь с блоком 110 для обработки сигналов и принятия решения. Входное (измерительное) окно каждого счетчика располагается на боковой поверхности блока детектирования и экранировано бериллиевой фольгой. Конструкции ОИУ для целей рентгенорадиометрической сепарации материалов, в том числе нерадиоактивных руд, принципы их функционирования и алгоритмы обработки сигналов описаны и в данном устройстве использованы по известному назначению.

В другом выполнении облучающе-измерительное устройство может представлять собой фотометрический анализатор, включающий систему освещения с оптическим фильтром и фотоприемное устройство в виде цифровой видеокамеры, связанные с устройством обработки информации и управления. Принцип функционирования такого ОИУ и используемые технические средства также известны из уровня техники, в частности при фотометрической сепарации руд, и в патентуемом устройстве использованы по известному назначению. Возможна реализация и ОИУ, использующего совместно как радиометрические, так и фотометрические средства по их известному назначению.

На фиг.9, 10 показана конструкция системы 80 исполнительных органов и блок-схема функционирования их элементов. Система обеспечивает сортировку штуфов руды, содержание полезного компонента в которых соответствует заранее установленным сортам (например, 1 и 2) концентрата, либо ниже пороговых значений. В первом варианте исполнительная система будет удалять с ленты 51 главного конвейера штуфы, идентифицированные как концентрат, а во втором - как хвосты сепарации.

Система 80 содержит два аналогичных по конструктивному исполнению блока 81 и 82 исполнительных органов, которые разнесены друг от друга по длине транспортера и закреплены на раме 40. Каждый из блоков включает группу из не менее двух независимо управляемых пневматических выдувающих сопел, установленных вдоль направления транспортирования штуфов на разной высоте h относительно полотна ленты 51. На фиг.9 представлена конструкция блока 81 с тремя соплами. Каждое из сопел 811, 812, 813 подключено через индивидуальный пневмоклапан 814, 815, 816 к ресиверу 83, а управление пневмоклапанами осуществляется блоком 89.

Сопла могут быть выполнены разного калибра, а также разного выдувающего усилия. Как показано на фиг.9, сопло 813 имеет больший калибр и большее выдувающее усилие, чем сопла 811, 812. При этом сопла 811, 812 размещены на высоте h1, а сопло 813 - на большей высоте h2 относительно полотна, т.е. h1>h2. Сопла 811 и 812 могут быть также размещены на разной высоте относительно полотна ленты. Аналогичное конструктивное решение имеет и блок 82.

Последовательность во времени подключения сопел блока 81 определяется габаритами штуфа при его прохождении через оптоэлектронный датчик 106 и вычисляемыми в блоке 110. В процессе собственных экспериментов установлено, что при скоростях перемещения штуфов на ленте около 1 м/с энергия пневмоимпульса, необходимая для выдувания штуфа, определяется его размером в направлении транспортирования. Чем этот размер больше, тем, соответственно, штуф тяжелее и тем большая энергия необходима для его отрыва от ленты и придания импульса движения в направлении бункера. Увеличение калибра и высоты h сопел целесообразно осуществлять по направлению перемещения ленты 51. Многосопловое выдувание необходимо, поскольку в пределах сортируемого класса крупности вес штуфов может отличаться до восьми раз. Контроль за выдачей пневмоимпульсов, т.е. срабатыванием сопел, осуществляется датчиками 88 давления, размещенными в сопле или в соответствующей пневмомагистрали, которые подключены к блоку 89 управления. Этот же блок 89 и формирует сигналы на открытие пневмоклапанов в соответствии с сигналами управления блока 110.

На фиг.11, 12 показана конструкция калибратора 70 чувствительности для ОИУ, представляющего собой набор моделей штуфов с известными параметрами и механизма, обеспечивающего их попеременный ввод в зону чувствительности и градуировку каждого из ОИУ 61, 62. В качестве моделей используются образцы горной массы, имеющие заданное соотношение элементов-индикаторов, используемых при спектрометрии данной горной массы. В состав калибратора 70 (для каждого ОИУ 61, 62 имеется индивидуальный калибратор) входят модели 71, закрепленные на поворотной турели 72, которая связана с приводом 73 на основе шагового двигателя. Привод 73 подключен к блоку 74 управления, к которому также подключены датчики 76 текущего положения моделей относительно оси 641 коллиматора 64, концевые выключатели 77 и 78 (парковки). Во внерабочем положении турель выводится и хранится в защитном кожухе 75. Блок 74 рассчитан на два канала калибровки (т.е. на блоки 61 и 62), обеспечивает питание, коммутацию и управление шаговыми двигателями каждого из калибраторов 70 и управляется от блока 110.

На фиг.13 представлена блок-схема автоматизированной системы управления модулем, реализуемая блоками 100 и 110.

Ведомое интеллектуальное устройство управления электромеханической системой модуля осуществляется блоком 100, который обеспечивает:

а) по команде от главного контролера - блока 110 - обеспечивается запуск, останов силовых устройств механической части (поз.55, 201, 301);

б) отслеживание состояния механической части по опросу датчиков нижнего уровня (поз.102, 104) и при необходимости регулирование производительности модуля (бл.20, 30);

в) формирование и передачу на верхний уровень - в блок 110 - информации о состоянии системы 100, а при авариях - адреса и параметры устройств, вызвавших аварию. Блок 100 может быть выполнен на базе контроллера Siemens S7-200 CPU224 или подобном.

Ведущее интеллектуальное устройство управления блоком 100 реализуется блоком 110, в состав которого входит блок 111 управления процессом сепарации. Блок 110 обеспечивает:

а) взаимодействие через интерфейс 130 связь с АСУ рудосепарации фабрики (запуск, остановка по команде от АСУ рудосепарации и передача ей информации о результатах сортировки и состоянии оборудования модуля);

б) сбор информации с блоков 65 детектирования и оптоэлектронных датчиков 105, 106, ее обработка и выдача сигнала на клапаны блока 80 через блок 89, а также контроль за выдачей пневмоимпульсов (срабатыванием сопел) от датчиков 88 давления, а также результатов сепарации по единичным штуфам.

в) управление блоком 66 - запуск, остановка, задание рабочих параметров и контроль состояния генераторов 614 рентгеновского излучения;

г) управление калибратором 70;

д) управление блоком 100 - контролером электромеханической системы (запуск, остановка, задание рабочих параметров и контроль состояния устройств).

Блок 110 может быть реализован на базе промышленных контроллеров Fastwel CPU686E или подобных.

Рудосепарационный модуль работает следующим образом (см. фиг.14).

На начальном этапе проводится подготовка ОИУ 61 и 62 к работе и их калибровка. Для этого по команде из блока 110 на блок 614 управления генератором подается сигнал на подключение блока 613 высоковольтного источника питания. Одновременно инициируется блок 65 детектирования, имеющий блок 653 предварительного усиления и формирования сигналов от пропорциональных счетчиков 651 и 652.

Далее проводится автоматическая калибровка трактов каждого из ОИУ 61 и 62 по моделям 71 с помощью калибратора 70 чувствительности. Для этого каждая модель 71 (на фиг.11, б, показано четыре таких модели) последовательно вводится на поворотной турели 72 в зону чувствительности соответствующего ОИУ, лежащей на оси 641. Перемещение турели 72 обеспечивается приводом 73 на основе шагового двигателя и блока 74 управления и фиксируется датчиками 76 положения турели, а при необходимости концевыми выключателями 77.

Из порта цифрового управления ввода-вывода блока 74 на драйверы шаговых двигателей поступают команды управления. Шаговые двигатели двигают турель 72 с закрепленными на ней моделями 71 до момента срабатывания датчиков 76 или выключателей 77, 78 и остановки турели. В случае ошибки позиционирования турель движется дальше до срабатывания концевых выключателей 77, 78. Сигнал от концевых выключателей напрямую поступает в блок 74 и отключает шаговые двигатели.

Блоком 111 производится калибровка спектральной чувствительности ОИУ для последующей сепарации штуфов. Такая автоматическая калибровка может производиться по мере необходимости и, в частности, примерно раз в сутки. По завершении калибровки турель уводится в защитный кожух и хранится там.

Затем блоком 110 подается команда на блок 100 для последовательного включения конвейера 50, затем откалиброванных ОИУ 60 (61 и 62), далее раскладчика 30 и питателя 20.

Штуфы 1 заданной фракции, подлежащие сортировке, поступают из бункера 10 в подбункерный питатель 20. Посредством регулировки амплитуды и частоты колебаний вибратора 201 поддерживается заданная производительность. Параметры колебаний регистрируются акселерометром 102, а регулировка - блоком 100.

Толщина насыпного слоя кусков руды регулируется углом наклона подбункерного питателя 20 к горизонту посредством изменения длины подвесок 306. Через колосники 204 соответствующего размера, установленные на выходной части 203 питателя 20, отводится некондиционный материал (в основном - просыпь с размерами ниже минимальной границы сортируемого на данном модуле класса крупности). Для пылеудаления через колосники 204 и находящийся на них материал сверху вниз подается струя воздуха (средства аспирации не приводятся и использованы по известному назначению). Далее материал попадает на раскладчик 30 с вибратором 301. В желобе 302, имеющем вогнутую округлую форму, штуфы выстраиваются «в ручей» и подаются на ленту 51 конвейера 50.

Перегрузка штуфов с выходного конца 303 раскладчика на транспортер 50 осуществляется на участке 53 ленты U-образного профиля, после которого лента 51 транспортера вновь приобретает свою плоскую форму. Это обеспечивает центрирование штуфов при движении по оси транспортера, что снижает погрешность измерений. После схода штуфа с участка 53 посредством оптоэлектронного датчика 106 регистрируется размер анализируемого штуфа и момент его прохождения, информация об этом передается в блок 110.

При облучении анализируемого штуфа рентгеновским излучением через коллиматор 64 от генератора 611 вторичное излучение попадает в счетчики 651 и 652. В счетчиках излучение преобразуется пропорционально энергии квантов в импульсы напряжения, которые усиливаются в блоке 653 по амплитуде и поступают на вход блока 110 для анализа спектров.

В результате анализа спектров и заложенных критериев сепарации блоком 110 принимается соответствующее решение по функционированию системы 80 исполнительных механизмов. Пневмоклапаны 814, 815, 816 подключают сопла 811, 812, 813 к ресиверу 83 в соответствии с заданным блоком 110 режимом. При этом учитывается не только содержание искомого компонента в сепарируемом штуфе, но также и его габариты с точки зрения достаточности энергии создаваемого пневматического импульса для выгрузки данного штуфа из потока. Факт создания силового пневмоимпульса каждым из сопел контролируется посредством дифференциальных датчиков 88 давления.

Если блоки 81, 82 обеспечивают выдачу заданного пневматического импульса в заданный момент времени, учитывающий скорость транспортирования, т.е. задержку перемещения штуфа, то анализируемый штуф направляется в приемный бункер 90 или 92, если пневматический импульс не подан - в приемный бункер 93. Какие из бункеров принимают концентрат, а какой - хвосты сепарации, определяется параметрами программы, заложенной в блок 110.

Одновременно посредством оптоэлектронного датчика 107 на разгрузочном конце конвейера определяется размер текущего штуфа и, с учетом ранее полученного от датчика 106 результата, штуф идентифицируется и проверяется его категория.

Если текущий идентифицированный штуф, который должен быть выведен в концентрат, не отсепарировался и попал в хвосты, то диагностируется отказ системы. Такой отказ, в основном, может быть обусловлен двумя причинами: отказом пневмоклапанов (сопла не выдали заданный пневмоимпульс) или неправильной работой системы (блоки 89 и 111). В этом случае модуль прекращает работу, а в АСУ фабрики подается аварийный сигнал. В том случае если по идентифицированному штуфу сопла не должны были выдавать пневмоимпульс, т.е. при успешном результате сепарации, производится переход к следующему штуфу, и процесс повторяется.

Модуль радиометрического сепаратора выполняется на основе выпускаемых промышленностью компонентов и при плотности руды 2,7 т/м3 и скорости ленты 1 м/с обеспечивает производительность для классов крупности (-50+25 мм) - 2,5 т/час, (-100+50 мм) - 7 т/час, а для класса (-200+100 мм) - 14 т/час. Коэффициент обогащения исходной руды зависит от технологических свойств руды, выхода и качества продуктов сепарации и находится пределах 1,2-4 отн.ед.

1. Рудосепарационный модуль, содержащий размещенные последовательно подбункерный питатель, раскладчик штуфов с вогнутым разгрузочным концом, ленточный конвейер, облучательно-измерительное устройство, исполнительные органы, связанные с системой управления, приемные бункеры концентрата и хвостов сепарации, установленные на раме,отличающийся тем, чтосодержит средства определения размера текущего штуфа и его идентификации в процессе транспортирования лентой конвейера, выполненные в виде первого и второго оптоэлектронных датчиков,на участке перегрузки штуфов с раскладчика на конвейер введен центратор штуфов на ленте в направлении транспортирования, выполненный с возможностью придания локальному участку ленты U-образного профиля, конгруэнтного профилю поперечного сечения разгрузочного конца раскладчика, а остальному участку ленты - линейный профиль, при этомпервый оптоэлектронный датчик установлен в зоне выхода штуфа с упомянутого локального участка ленты U-образного профиля на участок линейного профиля, а второй - в зоне схода штуфа с конвейера,исполнительные органы объединены в группы по числу определяемых облучательно-измерительным устройством сепарируемых сортов, каждая группа содержит не менее двух независимо управляемых пневматических выдувающих сопел, установленных вдоль направления транспортирования штуфов на разной высоте, при этомсистема управления выполнена с возможностью последовательного инициирования упомянутых выдувающих сопел каждой из групп в зависимости от значения размера текущего штуфа при отнесении текущего штуфа к сепарируемым сортам и выработки сигнала нештатной ситуации при сходе с разгрузочного конца конвейера текущего штуфа, который идентифицирован как подлежащий сепарации, но не отработанный исполнительными органами.

2. Модуль по п.1, отличающийся тем, что облучательно-измерительное устройство образовано двумя аналогичными по конструкции блоками, установленными на раме по обе стороны ленты с