Прокатная клеть и способ прокатки ленты

Иллюстрации

Показать всеИзобретение касается прокатного стана и способа для прокатки ленты. Прокатный стан содержит по меньшей мере одну прокатную станину на стороне привода и одну прокатную станину на стороне обслуживания прокатной клети, причем клеть имеет гибочные устройства, которые фиксированным образом соединены с поперечинами станин для перемещения и изгибания верхнего и/или нижнего рабочего валка прокатной клети относительно прокатных станин, при этом управление гибочными устройствами и, тем самым, рабочими валками, осуществляется с помощью управляющего устройства и по меньшей мере одно из гибочных устройств выполнено в виде цилиндропоршневого блока, который одним своим концом непосредственно или косвенно соединен с поперечиной станины и на своем другом конце имеет петлю с отверстием в качестве пригодной позиции для приема пальца для непосредственного или косвенного шарнирного соединения с рабочим валком, причем палец выполнен в форме элемента для измерения усилия изгиба. Обеспечивается возможность управления или регулирования и повышения, таким образом, качества прокатываемой ленты за счет позиционирования элемента измерения усилия изгибания в пригодной позиции для непосредственного измерения фактического усилия изгиба, воздействующего на рабочие валки через гибочные устройства. 2 н. и 18 з.п ф-лы, 8 ил.

Реферат

Изобретение относится к прокатной клети и способу прокатки ленты, в частности, стальной ленты.

Корейский документ KR 1020000063033А раскрывает такого рода прокатную клеть и способ управления или регулирования контура прокатанного листа. С этой целью осуществляется оценка фактического усилия прокатки и фактического усилия изгиба прокатных валков.

Кроме того, из немецкой публикации DE 4424613 А1 известны способ и устройство для управления прокатной клетью, причем посредством замкнутого регулирования в режиме реального времени процесс прокатки используется для получения целевой шероховатости поверхности. При этом регулирование осуществляется основываясь на сравнении заданных и фактических значений с выработанным в течение осуществляющегося процесса прокатки профилем шероховатости.

Наконец, из немецкого патентного документа DE 4417274 C2 известна прокатная клеть и способ для ее эксплуатации. Прокатная клеть включает в себя станины прокатной клети на приводной стороне и на стороне обслуживания, а также гибочные устройства, которые, с одной стороны, соединены с прокатными станинами и, с другой стороны, с рабочими валками прокатной клети. Кроме того, прокатная клеть содержит гибочные устройства для перемещения или изгибания рабочих валков в рамках регулирования усилия прокатки.

Исходя из указанного уровня техники, задачей изобретения является такая модификация известной прокатной клети и способа ее эксплуатации, при которых обеспечивается возможность точной регулировки изгибания рабочих валков.

Эта задача решается с помощью признаков пункта 1 формулы изобретения. Причем изобретение отличается тем, что по меньшей мере один элемент для измерения усилия изгибания позиционирован в позиции, подходящей для непосредственного измерения фактического усилия изгиба, воздействующего на рабочие валки со стороны гибочных устройств.

Усилие изгиба в смысле изобретения в основном идентично так называемому усилию прокатки в отрицательной области изгибания, то есть если рабочий валок прижимается к прокатываемой ленте или если верхний опорный валок поднят.

Понятие «прокатываемая лента» подразумевает в смысле изобретения, в частности, металлическую ленту, например, стальную ленту или металлическую ленту из цветного металла.

Соответствующее изобретению использование элемента для измерения усилия изгиба обеспечивает возможность существенно более точной оценки прогиба рабочего валка, так как производится измерение фактически воздействующего на рабочий валок усилия изгиба, а не определяемого путем пересчета из гидравлического давления усилия изгибания, которое вследствие гистерезиса не может быть преобразовано непосредственно в эффективный изгиб.

В соответствии с первым примером исполнения элемент для измерения усилия изгиба встроен в качестве замены пальца в отверстие петли гибочного устройства, выполненного в виде цилиндропоршневого блока. Элемент для измерения усилия изгиба с петлей образует в этом случае приданный рабочему валку или подушкам рабочего валка конец цилиндропоршневого блока, в то время как его другой конец соединен со станиной клети.

Альтернативно элемент для измерения изгибающего усилия встраивается параллельно оси или соосно в рабочий валок, предпочтительно в его цапфу. Для этой цели в этом случае необходимо предусмотреть специальное отверстие.

Особенно предпочтительным является использование имеющегося в распоряжении элемента для измерения изгибающего усилия точного усилия изгиба для регулирования позиции или усилия рабочего валка в дрессировочном режиме работы прокатного стана, то есть при поднятом в направлении от верхнего рабочего валка верхним опорным валком.

Имеющаяся в распоряжении, согласно изобретению, точная величина усилия изгиба в качестве измерительной величины пригодна как для режима регулировки, так и для режима управления управляющих устройств для управления работой гибочных устройств.

Наличие раздельных регулировок для приводной стороны и стороны обслуживания прокатной клети создает то преимущество, что обеспечивается возможность весьма точного регулирования различий в ровности между приводной стороной и стороной обслуживания вследствие имеющейся в распоряжении в соответствии с изобретением измерительной величины «усилие изгиба». Раздельное регулирование создает возможность для регулирования не только симметричных, но и несимметричных изгибов валков, в то время как, например, управление осуществляется либо на приводной стороне, либо на стороне обслуживания.

В отличие от раздельного регулирования общая цепь регулирования для приводной стороны и стороны обслуживания обеспечивает стоимостное преимущество; конечно, в этом случае возможно использовать только симметричное регулирование изгиба валков на приводной стороне и стороне обслуживания, что в целом допустимо и достаточно для надежного использования валков.

Наличие раздельного регулирования как на приводной стороне, так и на стороне обслуживания обеспечивает возможность индивидуальной регулировки гибочных устройств и также представляет интерес для тестирования отдельных гибочных устройств. В частности, возможное за счет этого асимметричное управление гибочным цилиндром на стороне привода и стороне обслуживания обеспечивает возможность лучшего согласования с асимметричным профилем листа и проведения соответствующей компенсации при асимметричных гистерезисах подушек.

Регулирование исключительно на базе усилия изгиба может использоваться для регулирования ровности за счет корректировки скоса. Корректировка скоса может осуществляться путем исключительно регулирования усилия изгиба или путем исключительно регулирования позиции. Соответствующее изобретению непосредственное измерение усилия изгиба в комбинации с измерением позиции на гидравлических цилиндрах гибочных устройств обеспечивает предпочтительным образом, например, предварительное позиционирование зазора валка на основании измеренных значений позиции и последующее точное регулирование зазора валка на основании определенных усилий изгиба. В частности, в многоклетьевых установках за счет описанной комбинации может быть достигнут улучшенный эффект ввода прокатываемой ленты в зазор между валками, в то время как изгиб рабочего валка в следующей в направлении прохождения прокатной клети регулируется в соответствии с изгибом рабочего валка предшествующей прокатной клети.

Описанная комбинация измерения усилия изгиба и позиции обеспечивает предпочтительным образом возможность каскадного регулирования отдельных эксплуатируемых установок либо с наложенным регулированием изгибающего усилия и подчиненным регулированием позиции, или наоборот. Предпочтительное использование для такого рода каскадного управления заключается в регулировании шероховатости поверхности прокатываемой ленты.

Альтернативно к обсужденному выше режиму регулирования прокатной клети, клеть может эксплуатироваться в режиме управления. Устройство управления выполнено в данном случае в качестве управляющего устройства и обеспечивает управление работой рабочих валков в данном случае, например, с использовании заданного усилия изгиба. Блок оценки сравнивает затем заданное усилие изгиба с фактическим усилием изгиба рабочего валка, измеренным элементом для измерения усилия изгиба. Это сравнение усилий позволяет сделать предпочтительные выводы о возможно присутствующих повышенных величинах трения или повышенном износе гибочных устройств или подушек рабочих валков. В предпочтительном случае блок оценки сигнализирует о повышенном износе гибочных устройств, то есть гидравлических цилиндров, соответствующих поршневых штоков или соответствующих направляющих, если результат упомянутого сравнения усилий превышает заранее заданное пороговое значение.

Альтернативно в режиме управления прокатной клетью может формироваться управляющий сигнал для управления гибочным устройством с заранее заданным гистерезисом по усилию, пути и позиции. С помощью элемента для измерения усилия изгиба и датчика позиции в этом случае может определяется фактическое усилие изгиба и фактическая позиция гибочного устройства или гидравлического цилиндра и с помощью блока оценки можно определить, лежат ли эти значения в пределах заданного гистерезиса. Тем самым можно установить присутствие высокого износа, который затем может быть откорректирован, например, посредством замены элементов скольжения.

Названная выше задача изобретения решается также с помощью способа эксплуатации прокатной клети. Преимущества этого соответствующего изобретению способа соответствуют преимуществам, указанным выше со ссылкой на прокатную клеть прокатного стана.

К описанию добавляются в общей сложности 8 фигур, причем:

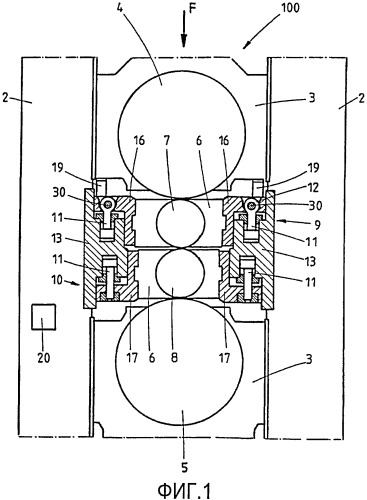

Фиг. 1 показывает станину прокатной клети в соответствии с изобретением;

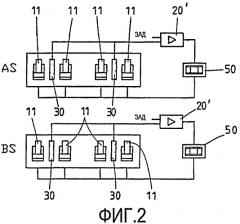

Фиг. 2 показывает раздельные цепи регулирования для приводной стороны и стороны обслуживания прокатной клети;

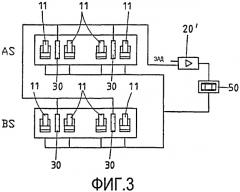

Фиг. 3 показывает общую цепь регулирования для стороны привода и стороны обслуживания прокатной клети;

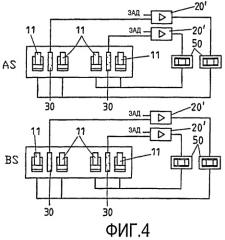

Фиг. 4 показывает индивидуальные цепи регулирования для отдельных станин или приданных отдельным станинам гибочных устройств;

Фиг. 5 показывает комбинированное регулирование по усилию изгиба и позиции раздельно для приводной стороны и стороны обслуживания прокатной клети;

Фиг. 6 показывает использование комбинированного регулирования усилия изгиба и позиции для регулирования шероховатости поверхности прокатываемой ленты;

Фиг. 7 показывает блок-схему для пояснения системы управления согласно изобретению и

Фиг. 8 показывает гистерезис по усилию изгиба и позиции для гибочного устройства для управления работой рабочего валка.

Ниже изобретение детально описывается со ссылкой на названные фигуры в форме примеров исполнения. При этом на всех фигурах одни и те же технические признаки обозначены одинаковыми ссылочными позициями.

Изобретение касается прокатной клети для прокатки ленты из металла, предпочтительно из стали или цветного металла. Прокатная клеть включает в себя две станины, одна из которых расположена на стороне обслуживания, а одна - на стороне привода прокатной клети. Между станинами с возможностью вращения в подушках расположены два рабочих валка и два приданных рабочим валкам опорных валка. Опорные валки могут с помощью гидравлических цилиндров (см. обозначение 19 на фиг. 1) отводиться в направлении от приданных им рабочих валков в вертикальном положении; в этом случае прокатная клеть работает в так называемом дрессировочном режиме.

В соответствии с фиг. 1 рабочие валки 7, 8 проходят через приданные им гибочные устройства 11 в форме гидравлических цилиндров перпендикулярно направлению прохождения прокатываемой ленты. Гидравлические цилиндры 11 стационарно соединены на своих расположенных на стороне станины концах с помощью гибочных блоков 13 с соответствующими поперечинами 2 станин. На их расположенных на стороне рабочих валков концах гибочные устройства 11 через направляющие рамы 16, 17 и встроенные элементы 6 воздействуют непосредственно на укрепленные в подушках рабочие валки 7, 8, с целью их перемещения или изгибания. На расположенном на стороне рабочих валков конце гидравлический цилиндр гибочных устройств 11 выполнен в форме петли 12 с отверстием, причем в данном случае с помощью пальца 30 обеспечивается шарнирное соединение с направляющими рамами 16, 17 и, следовательно, косвенно также с рабочими валками 7, 8. В соответствии с другим примером исполнения изобретения этот палец заменяется элементом 30 для измерения усилия изгиба с целью обеспечения возможности определения фактически воздействующего на рабочий валок усилия изгиба; это особенно важно в том случае, если часть давления цилиндра не может быть преобразована вследствие, в частности, обусловленного трением гистериза в эффективное, в усилие изгиба. Для управления работой гибочных устройств 11 предусмотрен блок 20 оценки.

Альтернативно к изображенному на фиг. 1 элемент 30 для измерения усилия изгиба может быть встроен также непосредственно в рабочий валок 7, 8, в этом случае в осевом направлении или, в идеальном случае, соосно центральной оси того или иного рабочего валка, предпочтительно в его цапфе.

На следующих фиг. 2-6 изображены как сторона AS привода, так и сторона BS обслуживания прокатной клети в форме двух гибочных устройств или гидравлических цилиндров 11, которые характеризуют перекладину прокатной станины. Между двумя перекладинами или между обоими гибочными устройствами 11 изображен элемент 30 для измерения усилия изгиба соответствующей прокатной станины.

Фиг. 2 показывает первый пример исполнения для использования соответствующего изобретению непосредственного измерения изгибающего усилия в отдельных станинах прокатной клети. Изображено раздельное регулирование усилия изгиба как для стороны AS привода, так и для стороны BS обслуживания прокатной клети 100. Определенные обоими элементами 30 для измерения усилия изгиба на сторонах AS, BS фактические значения усилия изгиба предпочтительно усредняются, прежде чем они поступят в качестве фактических значений усилия изгиба в систему регулирования. В рамках регулирования, которое проводится в выполненном в качестве регулирующего устройства устройстве 20 управления, сначала производится сравнение между заданным усилием изгиба и определенным фактическим значением усилия изгиба для определения регулярного отклонения и в последующем это определенное регулярное отклонение служит в качестве управляющей величины для установочного звена в форме сервовентиля 50 для управления только по усилию работой гибочных устройств 11. Как видно из фиг. 2, управление гибочными устройствами 11 на стороне AS привода и на стороне BS обслуживания осуществляется единым образом, то есть все гибочные устройства 11 на стороне AS привода получают те же управляющие сигналы в соответствии с мерой измеренного на стороне привода регулярного отклонения и все гибочные устройства 11 на стороне BS обслуживания получают те же управляющие сигналы в соответствии с мерой измеренного на стороне обслуживания регулярного отклонения.

Фиг. 3 показывает второй альтернативный пример исполнения, причем для стороны AS привода и стороны BS обслуживания прокатной клети 100 предусмотрена исключительно одна общая цепь регулирования. В отличие от первого примера исполнения здесь определяются не только усилия изгиба на стороне привода или стороне обслуживания, а измеренные фактические значения усилия изгиба с обеих сторон прокатной клети определяются в форме регулировочной входной величины. На базе этих определенных значений затем вновь осуществляется определение регулярного отклонения и управление сервовентилем 50 с целью обеспечения симметричного управления всеми гибочными устройствами 11 на стороне обслуживания прокатной клети. Это общее управление для стороны привода и стороны обслуживания прокатной клети является более рентабельным, так как необходимо создать лишь регулирующее устройство 20', а также лишь один сервовентиль 50; конечно, оно применимо лишь к случаям прокатки, которые не требует асимметричного управления гибочными элементами на стороне привода и стороне обслуживания.

На фиг. 4 показан третий пример исполнения, причем соответствующий изобретению элемент 30 для измерения усилия изгиба подготавливает фактические значения усилий изгиба для каждой отдельной станины, и причем эти величины измерения поступают на вход предусмотренного для этой прокатной станины или для приданных ей гибочных устройств 11 регулирующего устройства. Изображенное на фиг. 4 индивидуальное регулирование отдельных станин наиболее удачно пригодно для локализации ошибок в гибочных устройствах одной прокатной станины, например, если устанавливается факт, что заданное значение усилия изгиба не может в течение длительного времени поддерживаться регулирующим устройством 20' и быть достигнуто применительно к случаю, когда регулярное отклонение остается на величине, постоянно не равной нулю.

Фиг. 5 показывает комбинированное регулирование усилия изгиба и позиции цилиндров, например, раздельно для стороны привода и стороны обслуживания прокатной клети 100. В отличие от изображенного на фиг. 2 обычного регулирования усилия изгиба для каждой стороны прокатной клети, в соответствии с фиг. 2 отдельно для каждой стороны дополнительно к оценке усилия изгиба производится оценка определенных датчиками 14 позиций фактических позиций гидравлических цилиндров гибочных устройств 11. Измеренные фактические позиции всех цилиндров определяются для каждой стороны и подводятся к устройству сравнения заданных и фактических значений позиций в регулирующем устройстве 20'. Результатом этого сравнения является регулярное отклонение eр применительно к определенной позиции цилиндров. Одновременно аналогично фиг. 2 определяется регулярное отклонение ек применительно к определенному усилию изгиба для каждой стороны. Затем в регулирующем устройстве 20' выборочно происходит регулирование либо позиции, либо усилия изгиба, после чего в соответствии с этим с помощью сервовентиля 50 гибочные цилиндры 11 регулируются либо по позиции, либо по усилию изгиба.

Фиг. 6 показывает предпочтительный пример исполнения для такого рода комбинированного регулирования усилия изгиба и позиции, а именно в форме регулирования шероховатости. Как видно из изображенного на фиг. 6, с этой целью шероховатость поверхности прокатываемой ленты 200 определяют с помощью детектора Ra шероховатости в процессе движения последнего вдоль измерительной дорожки над прокатываемой лентой. Детектор Ra шероховатости вырабатывает измерительный сигнал фактической шероховатости, который характеризует фактическую шероховатость ленты после процесса прокатки. В регулирующих устройствах 20` для стороны AS привода и стороны BS обслуживания этот измерительный сигнал сравнивается с заданной шероховатостью, чтобы в соответствии с мерой вытекающего из этого сравнения регулярного отклонения по шероховатости произвести регулировку позиции или усилия изгиба соответствующего рабочего валка. Это осуществляется, в частности, при работе прокатной клети в дрессировочном режиме, то есть когда опорный валок отведен от рабочего валка.

В отношении шероховатости в качестве заданного значения шероховатости можно задать, например, величину порядка 3 мкм. Для реализации этой заданной шероховатости на поверхности прокатываемой ленты 200 необходимо, чтобы рабочий валок оказывал давление с определенным усилием по всей поверхности прокатываемой ленты. Это означает, что для реализации желаемой шероховатости на поверхности прокатываемой ленты должен быть предусмотрен базирующийся в основном на усилии изгиба узел регулирования гибочных устройств 11, который обеспечивает, чтобы при заранее определенной толщине прокатываемого ленты рабочие валки постоянно воздействовали с необходимым постоянным усилием изгиба или усилием прокатки на поверхность ленты. В случае отклонения фактической толщины прокатываемой ленты от заранее определенного значения толщины одного лишь регулирования усилия было бы недостаточно для поддержании неизменного усилия; более того, при прокатываемых лентах с большей толщиной происходило бы увеличение усилия, а при использовании более тонких прокатываемых лент - уменьшение воздействующего усилия. Исходя из определенной заранее установленной шероховатости допуск для такого рода отклонения усилия возможен, однако, лишь в узких границах. Соответствующая изобретению комбинация из усилия изгиба и регулирования позиции в таких случаях обеспечивает возможность восстановления желаемого усилия воздействия с помощью дополнительного устройства регулирования позиции. Конкретно это может осуществляться таким образом, что при снижении воздействующего на прокатываемую ленту усилия ниже заданного порогового значения в результате того, что прокатываемая лента содержит локальную область с толщиной меньше заданного значения, позиция рабочего валка в рамках регулирования позиции может быть согласована с уменьшенной толщиной прокатываемой ленты. В конкретном случае верхний рабочий валок, например, мог бы быть опущен вниз настолько, что воздействующее на прокатываемую ленту усилие изгиба или усилие прокатки вновь превысит нижнее пороговое значение, и, следовательно, тем самым может быть достигнута необходимая шероховатость.

Фиг. 8 показывает альтернативный по отношению к регулированию способ эксплуатации прокатной клети, а именно режим управления, при котором управляющее устройство 20 выполнено в форме управляющего устройства 20”. Такого рода управляющий режим пригоден как для прокатки, так и для проведения теста гибочных устройств 11 с целью определения их нормального функционирования.

Для осуществления режима прокатки управляющее устройство 20 в форме управляющего устройства 20” выдает, например, сигнал заданного усилия изгиба на рабочие валки, причем затем, однако, в отличие от регулирования не производится контроля на предмет того, действительно ли желаемое заданное усилие изгиба фактически реализуется в любой момент времени прокатки.

Тест отдельных гибочных устройств может несложным образом осуществляться с помощью управляющего устройства 20” таким образом, что управляющее устройство 20” выдает сигнал В заданного значения, который представляет собой заданную величину усилия изгиба, на гибочное устройство 11 и что затем фактически выставленное для рабочего валка усилие изгиба определяется с помощью элемента 30 для измерения усилия изгиба. Определенное измерительным элементом 30 усилие изгиба затем сравнивается в блоке 40 оценки с первоначально заданным значением В заданного усилия изгиба. Установленное при этом сравнении отклонение между заданным усилием изгибания и фактическим усилием В изгиба может интерпретироваться в этом случае в качестве повышенного износа либо гибочных блоков 13, цилиндров, либо штоков гибочных устройств 11 или гибочных рам 16 или 17 и передаваться на пункт управления.

Этот процесс схематически изображен на фиг. 7. Альтернативно к только что описанному управлению с заданием заданного усилия изгиба альтернативно может осуществляться также управление на базе заранее заданной позиции для гибочного устройства 11 или его гидравлического цилиндра; также на основании последующего сравнения заранее заданной позиции с определенной фактической позицией в этом случае можно сделать заключение об ошибочном функционировании гибочных устройств 11.

Фиг. 8 показывает заранее заданный гистерезис для отдельного гибочного устройства 11. Реально для гибочного устройства, как правило, не существует идеальной типичной взаимосвязи между приложенным усилием прокатки и занятой позицией или пройденным назад путем цилиндра, и в реальности в основном должны постоянно учитываться потери на трение, которые отображаются в изображенном гистерезисе. Изображенный заштрихованным гистерезис представляет допустимую область допусков для взаимосвязи между усилием F и путем S применительно гибочному устройству 11.

Только что описанное со ссылкой на фиг. 7 управляющее устройство 20” обеспечивает возможность предпочтительного одновременного задания заданного пути и заданного усилия, а подключенный за ним блок 40 оценки обеспечивает возможность сравнения этих заранее заданных значений с фактически измеренными усилиями изгиба и пройденных назад путей для отдельного гибочного устройства 11. Если после этого сравнения будет установлено, что определенная для этого гибочного устройства пара значений из фактического пути S1 и соответствующего измеренного фактического усилия F1 изгиба лежит вне зоны заштрихованного заданного гистерезиса, то в этом случае можно сделать заключение об ошибочном функционировании гибочного устройства 11. И наоборот, расположение позиции пары S2/F2 значений внутри заданного гистерезиса свидетельствует о нормальном функционировании гибочного устройства 11.

Предусмотренная в соответствии с изобретением возможность определения с помощью элемента 30 измерения усилия изгиба независимо или дополнительно к позиции цилиндров гибочного устройства используется предпочтительно в клетях холодной прокатки. При этом речь идет не только о клетях холодной прокатки для стали, но и о клетях для цветных металлов, алюминия, меди или сплавов меди.

1. Прокатная клеть (100) для прокатки ленты, в частности металлической ленты, содержащая по меньшей мере одну станину на приводной стороне и по меньше мере одну станину на стороне обслуживания, гибочные устройства (11), каждое из которых фиксированно соединено со станинами, для перемещения и изгибания одного верхнего и/или нижнего рабочего валка (7, 8) прокатной клети (100) относительно станин, устройство управления (20) для управления гибочными устройствами (11), по меньшей мере один элемент (30) измерения усилия изгиба позиционирован на позиции, подходящей для непосредственного измерения фактического усилия изгиба, воздействующего на рабочий валок (7, 8), отличающаяся тем, что по меньшей мере одно из гибочных устройств (11) выполнено в виде цилиндропоршневого блока, который одним своим концом непосредственно или косвенно соединен с поперечиной (2) станины и на своем другом конце имеет петлю (12) с отверстием в качестве пригодной позиции для приема пальца для непосредственного или косвенного шарнирного соединения с рабочим валком, причем палец выполнен в форме элемента (30) для измерения усилия изгиба.

2. Прокатная клеть (100) по п.1, отличающаяся тем, что позиция для крепления элемента (30) для измерения усилия изгиба выполнена в рабочем валке соосно с его центральной осью, предпочтительно в цапфе.

3. Прокатная клеть (100) по любому из пп.1 и 2, отличающаяся тем, что прокатная клеть содержит дополнительно приданный верхнему рабочему валку (7) верхний опорный валок, причем предусмотрено подъемное устройство (19) для подъема верхнего опорного валка (4) над верхним рабочим валком (7) для обеспечения работы прокатной клети (100) в дрессировочном режиме.

4. Прокатная клеть по любому из пп.1 и 2, отличающаяся тем, что управляющее устройство (20) выполнено в виде регулирующего устройства (20′) для регулирования изгиба рабочего валка (7, 8) до достижения заранее заданного усилия изгиба с учетом измеренного фактического усилия изгиба.

5. Прокатная клеть (100) по п.4, отличающаяся тем, что регулирующее устройство (20′) содержит регулирующие цепи для стороны (AS) привода и стороны (BS) обслуживания прокатной клети для управления расположенными на них гибочными устройствами.

6. Прокатная клеть (200) по п.4, отличающаяся тем, что регулирующее устройство (20′) содержит одну совместную цепь регулирования для стороны (AS) привода и стороны (BS) обслуживания прокатной клети для единого управления гибочными устройствами (11) на стороне привода и стороне обслуживания.

7. Прокатная клеть (100) по п.4, отличающаяся тем, что регулирующее устройство (20′) содержит для каждой поперечины (2) станины собственную цепь регулирования для регулирования усилия изгиба приданных поперечине (2) гибочных устройств (11) в соответствии с усилием изгиба, измеренным элементом (30) измерения усилия изгиба, который придан прокатной станине (2).

8. Прокатная клеть (100) по п.4, отличающаяся тем, что по меньшей мере одному гибочному устройству (11) придан один датчик (14) позиционирования для определения актуальной фактической позиции пути, при этом приданная этому гибочному устройству (11) цепь регулирования выполнена в виде каскадной цепи регулирования для управления гибочными устройствами с наложенным регулированием по усилию изгиба и осуществляемым подчиненным образом регулированием позиции или с наложенным регулированием позиции и осуществляемым подчиненным образом регулированием усилия изгиба.

9. Прокатная клеть (100) по любому из пп.1 и 2, отличающаяся тем, что содержит элемент (Ra) для определения локальной шероховатости поверхности прокатываемой ленты (200) и преобразующее устройство для преобразования определенной локальной шероховатости или дифференциальной шероховатости в необходимое для реализации желаемой шероховатости заданное усилие изгиба в качестве величины, поступающей на вход регулирующего устройства.

10. Прокатная клеть (100) по любому из пп.1 и 2, отличающаяся тем, что устройство (20) управления выполнено в виде управляющего устройства (20′′) для управления гибочными устройствами (11) с использованием заранее заданного управляющего сигнала.

11. Прокатная клеть (100) по п.10, отличающаяся тем, что формируется управляющий сигнал для задания заданного усилия изгиба для рабочих валков (7, 8), причем предусмотрен блок (40) оценки для сравнения заранее заданного усилия изгиба с фактическим значением усилия изгиба, измеренным элементом измерения усилия изгиба.

12. Прокатная клеть (100) по п.10, отличающаяся тем, что формируется управляющий сигнал для управления по меньшей мере одним из гибочных устройств (11) с заданным гистерезисом усилия изгиба/позиции, при этом предусмотрен датчик (14) позиции для определения фактической позиции пути гибочного устройства (11), причем предусмотрен блок (40) оценки, предназначенный для определения фактического гистерезиса на базе измеренного элементом (30) измерения усилия изгиба и измеренной датчиком (14) позиции и для сравнения фактического гистерезиса гибочного устройства (11) с заданным гистерезисом.

13. Способ для эксплуатации прокатной клети (100) для прокатки ленты (200), в частности стальной ленты, причем прокатная клеть содержит по меньшей мере одну станину на стороне (AS) привода и одну прокатную на стороне (BS) обслуживания прокатной клети, а также гибочные устройства (11) для перемещения и изгиба одного верхнего и/или одного нижнего укрепленного между станинами рабочего валка (7, 8) относительно станин, включающий проведение при работе прокатной клети (100) измерения и оценки непосредственно воздействующего на рабочий валок (7, 8) фактического усилия изгиба, которое характеризует собой изгиб рабочего валка (7, 8), отличающийся тем, что по меньшей мере одно из гибочных устройств (11) выполняют в виде цилиндропоршневого блока, который одним своим концом непосредственно или косвенно соединен с поперечиной (2) станины и на своем другом конце имеет петлю (12) с отверстием в качестве пригодной позиции для приема пальца для непосредственного или косвенного шарнирного соединения с рабочим валком, причем палец выполняют в форме элемента (30) для измерения усилия изгиба.

14. Способ по п.13, отличающийся тем, что непосредственно измеренное фактическое усилие изгиба используют для регулирования изгиба рабочих валков (7, 8).

15. Способ по п.14, отличающийся тем, что фактические усилия изгиба на стороне (AS) привода и на стороне (BS) обслуживания измеряют отдельно и затем формируются в виде определенного сигнала фактического усилия изгиба, при этом одинаковые гибочные устройства (11) на стороне привода и стороне обслуживания для регулирования в соответствии с единым заданным усилием изгиба управляют посредством одинакового регулирующего сигнала в соответствии с учетом определенного сигнала фактического усилия изгиба.

16. Способ по п.14, отличающийся тем, что фактические усилия изгиба на стороне (AS) привода и на стороне (BS) обслуживания измеряют раздельно, при этом гибочные устройства (11) на стороне привода и стороне обслуживания для регулирования до желаемого - возможно, отличающегося - заданного усилия изгиба управляют с помощью раздельных регулирующих сигналов с учетом отдельно измеренных фактических усилий изгиба.

17. Способ по п.14, отличающийся тем, что предусмотрено индивидуальное регулирование по меньше мере одного приданного станине (2) гибочного устройства по отношению к желаемому заданному усилию изгиба с учетом индивидуально измеренного - в области той же станины фактического усилия изгиба.

18. Способ по одному из пп.14-16, отличающийся тем, что при по меньшей мере одном гибочном устройстве (11) наряду с фактическим усилием изгиба дополнительно определяют также актуальные фактические позиции, при этом гибочное устройство регулируют каскадным устройством управления, причем регулирование усилия изгибания накладывают и регулирование позиции осуществляют подчиненным образом или наоборот.

19. Способ по п.13, отличающийся тем, что гибочным устройством (11) управляют с заранее заданным усилием изгиба или с помощью гистерезиса усилия изгиба/позиции, при этом фактически установленное на рабочем валке (7, 8) измеренное усилие изгиба или фактический гистерезис усилия изгиба/позиции сравнивают с заданным усилием изгиба или заданным гистерезисом усилия изгиба/позиции, причем результат этого сравнения оценивают для выявления возможного нарушения функций гибочного устройства.

20. Способ по п.13, отличающийся тем, что локальную шероховатость на поверхности прокатываемого листа (200) определяют и преобразуют в необходимое для реализации желаемой шероховатости заданное усилие изгиба для регулирования усилия изгиба.