Способ получения мелющих тел

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением и может быть использовано при изготовлении мелющих тел, применяемых в качестве инструмента для измельчения различных материалов в барабанных мельницах. Осуществляют формообразование мелющих тел в три перехода. При этом производят осадку, обратное выдавливание и обжим. Обратное выдавливание проводят до получения заготовки в виде стакана с шаровидным днищем. Внешний диаметр днища составляет 0,9…0,92 от внешнего диаметра мелющего тела. Обжим осуществляют до получения мелющего тела полой шаровидной формы с одним отверстием. Диаметр отверстия составляет 0,3…0,4 от внутреннего диаметра мелющего тела. В результате исключается возможность накопления в металле мелющих тел при их соударении внутренних напряжений. 4 ил., 2 табл.

Реферат

Изобретение относится к обработке металлов давлением и может быть использовано в горнорудной промышленности и промышленности строительных материалов для изготовления мелющих тел, используемых в качестве инструмента для измельчения различных материалов в барабанных мельницах.

Из уровня техники известны способы производства мелющих тел в форме шаров диаметром от 30 до 120 мм на шаропрокатных станах из высоколегированных сталей типа ШХ15 (Семенов Е.И. «Технология и оборудование ковки и горячей объемной штамповки. М.: Машиностроение, 1999 г., с.313), а также литьем в кокиль (Поддубный А.И. «Структура и свойства мелющих шаров из легированного чугуна при литье в кокиль». Литейное производство, 1997 г., №3, с.7).

Недостатком этих способов является то, что при эксплуатации в шаровых мельницах в результате соударений друг с другом и с плитами, расположенными на внутренней поверхности барабана мельницы, мелющие тела подвержены раскалыванию при соударении в результате накопления внутренних напряжений, превышающих предел прочности металла.

Поставленная задача решается посредством того, что в способе получения мелющего тела процесс формообразования тела шарообразной формы согласно изобретению осуществляют в три перехода: осадкой; обратным выдавливанием; обжимом, при этом обратное выдавливание проводят до получения заготовки в виде стакана с шаровидным днищем, внешний диаметр которого составляет 0,9…0,92 от внешнего диаметра мелющего тела, а обжим - до получения мелющего тела полой шаровидной формы с одним отверстием, диаметр которого составляет 0,3…0,4 от d, где d - внутренний диаметр мелющего тела.

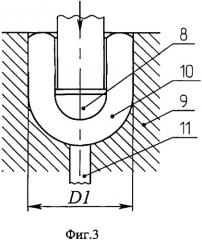

Способ получения мелющего тела поясняется чертежами, где

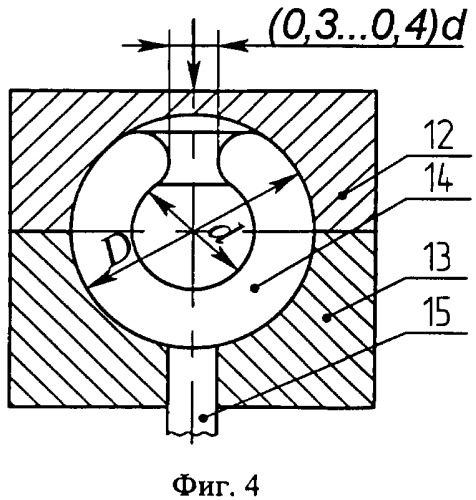

на фиг.1 изображена схема осадки исходной заготовки;

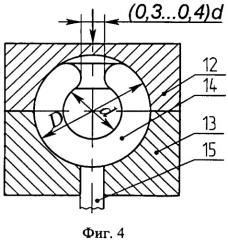

на фиг.2 - схема наметки отверстия для обратного выдавливания;

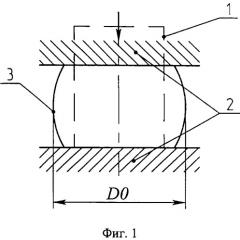

на фиг.3 - схема обратного выдавливания;

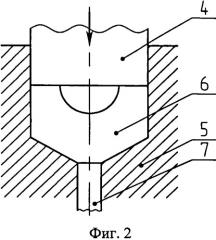

на фиг.4 - схема обжима с получением полого мелющего тела.

Способ получения мелющего тела заключается в следующем.

Исходную заготовку 1 объемом, равным объему мелющего тела, отрезают на пресс-автомате из нагретого в индукторе прутка сдвиговой резкой и подают на позицию осадки. Упомянутую заготовку 1 подвергают осадке между плитами 2 с получением заготовки 3, диаметр которой D0 составляет 0,99 от D1 - диаметра заготовки, полученной на переходе обратного выдавливания (фиг.1). После в упомянутой заготовке 3 выдавливают наметку за счет силового воздействия пуансона 4 в матрице 5 (фиг.2), полость которой позволяет центрировать пуансон для обратного выдавливания. Заготовку с наметкой 6 удаляют из матрицы 5 за счет поступательного движения выталкивателя 7. Далее упомянутую заготовку с наметкой 6 подвергают обратному выдавливанию за счет силового воздействия пуансона 8 в матрице 9 с получением заготовки в виде стакана с шаровидным днищем 10 (фиг.3), внешний диаметр которого D1 составляет 0,9…0,92 от D - внешнего диаметра мелющего тела. Стакан 10 удаляют из матрицы 9 за счет поступательного движения выталкивателя 11. Упомянутый стакан 10 обжимают в матрицах 12 и 13 с получением мелющего тела 14 полой шаровидной формы с одним отверстием, диаметр которого составляет 0,3…0,4 от d, где d - внутренний диаметр мелющего тела (фиг.4). Мелющее тело 14 удаляют из матрицы 13 за счет поступательного движения выталкивателя 15. Заявленная технология позволяет получить полое с отверстием мелющее тело с мелкозернистой структурой.

Значения интервалов, заявленных в формуле изобретения, получены экспериментальным путем (см. Таблицы 1 и 2).

В первом эксперименте (Таблица 1) в процессе пластического деформирования происходит потеря устойчивости, заключающаяся в формировании складки, ориентированной внутрь шара. В пятом эксперименте в процессе деформации образуется дефект в виде утолщенного заусенца, образующийся в результате затекания металла между матрицами до их смыкания. Значение в диапазоне 0,90... 0,92 является оптимальным.

| Таблица 1 | ||

| №эксперимента | D1/D | Стабильность процесса |

| 1 | 0,89 | - |

| 2 | 0,90 | + |

| 3 | 0,91 | + |

| 4 | 0,92 | + |

| 5 | 0,93 | - |

В первом эксперименте (Таблица 2) мелющее тело обладает округлой формой, однако в нижней полусфере шара наблюдается увеличение толщины стенки на последней стадии обжима верхней полусферы, полученное тело обладает удовлетворительной стойкостью, но циркуляция размываемого вещества через отверстие в шар и из него затруднено из-за малого размера последнего. В пятом эксперименте ввиду увеличенного отверстия мелющее тело имеет форму усеченного шара, стабильность толщины стенки шара удовлетворительна, стойкость к разрушению понижена из-за высокой склонности к проявлению дефектов в процессе эксплуатации в области торца усеченного шара, циркуляция размываемого вещества через отверстие в шар и из него высокая. Размалываемый материал, попавший в полость шара, частично компенсирует уменьшение массы полого мелющего тела (в сравнении со сплошным мелющим телом). В процессе работы часть материала, попавшего в полость мелющего тела, высыпается из нее, а другая часть наоборот попадает внутрь, тем самым материал внутри полости постоянно обновляется, что также способствует его размолу. Значение в диапазоне 0,3…0,4 по рассмотренным параметрам является оптимальным.

Полая конструкция с отверстием и мелкозернистая структура, полученная в результате интенсивной пластической деформации технологического процесса в целом, обеспечивают главным образом упругие деформации в мелющем теле при их соударениях, тем самым исключают возможность накопления внутренних напряжений в металле, что в конечном итоге позволяет повысить ресурс упомянутого мелющего тела.

Указанные в независимом пункте формулы признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности необходимых признаков, достаточной для получения требуемого технического результата.

| Таблица 2 | ||||||

| № эксперимента | Окружность формы | Стабильность толщины стенки шара | Стойкость к разрушению | Циркуляция размалываемого материала | Совокупный показатель | |

| 1 | 0,1 | + | - | + | - | ± |

| 2 | 0,2 | + | ± | + | - | ± |

| 3 | 0,3 | + | + | + | + | + |

| 4 | 0,4 | + | + | + | + | + |

| 5 | 0,5 | - | + | - | + | - |

Заявленные в формуле изобретения относительные диаметральные размеры получены опытным путем и являются оптимальными, поскольку при выходе за них не обеспечивается устойчивость процесса.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для обработки металлов давлением, в частности, для изготовления мелющих тел, используемых для измельчения различных материалов в барабанных мельницах;

- для заявленного объекта в том виде, как он охарактеризован в независимом пункте нижеизложенной формулы, подтверждена возможность его осуществления с помощью вышеописанных в заявке или известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствуют требованию условиям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

Способ получения мелющего тела, включающий процесс формообразования тела шарообразной формы, отличающийся тем, что формообразование осуществляют в три перехода: путем осадки, обратного выдавливания и обжима, при этом обратное выдавливание проводят до получения заготовки в виде стакана с шаровидным днищем, внешний диаметр которого составляет 0,9 - 0,92 от внешнего диаметра мелющего тела, а обжим - до получения мелющего тела полой шаровидной формы с одним отверстием, диаметр которого составляет 0,3 - 0,4 от d, где d - внутренний диаметр мелющего тела.