Способ получения изделий типа втулок

Иллюстрации

Показать всеИзобретение относится к области обработки металлов давлением и может быть использовано в различных отраслях промышленности. Размещают первую исходную заготовку в приемной секции контейнера. Осуществляют формообразование конусного промежуточного полуфабриката выдавливанием материала заготовки пуансоном в средней конической секции контейнера. После в контейнер на конусный промежуточный полуфабрикат устанавливают вторую исходную заготовку и воздействием пуансона осуществляют окончательное формообразование изделия. Материал упомянутого полуфабриката выдавливают через калибрующий поясок третьей секции контейнера. Используют вставленные один в другой наружный и внутренний пуансоны. Воздействуют на заготовку сначала одновременно наружным и внутренним пуансонами до частичного по высоте заполнения материалом заготовки средней конической секции контейнера. После осуществляют прошивку отверстия при неподвижном наружном пуансоне внутренним пуансоном. Получают конусный промежуточный полуфабрикат высотой, соответствующей высоте готового изделия. Также получают в упомянутом полуфабрикате сквозное или глухое отверстие конической формы посредством внутреннего цилиндрического пуансона или цилиндрической формы посредством внутреннего конического пуансона. В результате обеспечивается снижение энергоемкости, упрощение алгоритма и повышение качества получаемых изделий. 6 з.п. ф-лы, 5 ил.

Реферат

Изобретение относится к области обработки металлов давлением, точнее к способам получения изделий типа втулок со сквозным или глухим внутренним отверстием методом непрерывного деформирования материала одновременно нескольких заготовок, устанавливаемых в контейнере соответствующего штампового устройства, и может быть использовано в различных отраслях промышленности.

Известны способы получения изделий типа втулок методом непрерывного деформирования материала одновременно нескольких заготовок с использованием деформируемых упругих прокладок (например, SU 1712053, 1992 г.; DE 68217, 1989 г.). В первом из этих аналогов две предварительно выполненные заготовки специальной конфигурации одновременно устанавливают в двухсекционном контейнере штампового устройства с размещением упругой прокладки между ними, что усложняет и удорожает такой способ. Во втором аналоге прокладку размещают на контрпуансоне под сплошной цилиндрической заготовкой и при сквозной прошивке заготовки прошивной пуансон внедряется в прокладку. В качестве прокладки может быть использована вторая заготовка, но и такой способ не позволяет получать втулки с глухим отверстием (стаканы).

Известен способ получения цилиндрических втулок методом холодной сквозной прошивки одной из нескольких сплошных цилиндрических заготовок, размещаемых в двухсекционном контейнере горизонтального автоматизированного устройства (US 3564894, 1971 г.).

Из питателя устройства очередную заготовку контрпуансоном подают в приемную часть контейнера до ее упора в предыдущую (первую) заготовку, которая при этом под действием усилия контрпуансона, передаваемого торцом последующей за ней второй заготовки, надвигается на расположенный с противоположной стороны прошивной пуансон до тех пор, пока в ней не будет готово внутреннее отверстие, а во второй заготовке - углубление от конусного рабочего торца прошивного пуансона. После чего прошивной пуансон выводят из полученного отверстия и готовую втулку удаляют из устройства.

К недостаткам такого способа следует отнести повышенную энергоемкость процесса и сниженную стойкость пуансона, но главным его недостатком являются ограниченные технологические возможности, т.к. он применим, в основном, только для изготовления коротких (высотой не более трех диаметров пуансона) втулок со сквозным отверстием и непригоден для получения изделий типа стаканов и длинных втулок.

Наиболее близким аналогом (прототипом) изобретения является способ получения изделий типа втулок со сквозным отверстием путем прямого выдавливания материала заготовки пуансоном в трехсекционном контейнере (RU 2256682, 2008 г.), обеспечивающий получение относительно длинных втулок. Способ включает в себя размещение первой исходной кольцеобразной заготовки в приемной секции контейнера; формообразование полуфабриката, осуществляемое частичным выдавливанием материала заготовки пуансоном в среднюю коническую секцию контейнера; последующую установку в приемную секцию второй исходной заготовки и окончательное формообразование изделия, которое осуществляют выдавливанием материала полуфабриката через калибрующий поясок под воздействием пуансона, передаваемым на торец полуфабриката торцом контактирующей с ним исходной заготовки.

В прототипе процесс ведут верхним пуансоном с использованием плавающей оправки и толстостенной точной исходной заготовки, которая предварительно изготовлена на отдельном оборудовании обратным выдавливанием с последующей прошивкой дна или отрезкой от трубы с последующим устранением разностенности расточкой.

Получение первого изделия в прототипе производится в три перехода. На первом переходе заготовку, установленную в приемной секции контейнера, частично выдавливают пуансоном с плавающей оправкой в среднюю конусную секцию контейнера и получают полуфабрикат. При ходе пуансона вверх плавающую оправку выталкивателем поднимают до уровня верхней плоскости контейнера, а на полуфабрикат устанавливают вторую исходную заготовку и очередным ходом пуансона производят окончательное формообразование изделия, при этом изделие зависает на выступающей из предыдущего полуфабриката оправке. При ходе пуансона вверх выталкиватель опять поднимает оправку до уровня верхней плоскости контейнера. Изделие свободно размещено на выталкивателе. При третьем ходе пуансона и выдавливании очередной загруженной в контейнер заготовки выталкиватель опускают, освобождая изделие, и готовое изделие через окно в нижней плите штампа сжатым воздухом удаляется в тару. Далее при загрузке в контейнер последующих заготовок за каждый очередной ход пуансона получают готовое изделие.

Использование предварительно изготовленной исходной заготовки специальной формы с достаточно жесткими требованиями по размерам (отсутствие разностенности) и чистоте поверхности, обуславливающими повышенные расход материала и трудоемкость изготовления, удорожает процесс получения изделий и снижает функциональный диапазон способа, т.к. препятствует изготовлению втулок с глухим отверстием (стаканов). Необходимость поцикловой перестановки оправки для обеспечения требуемой ориентации полуфабриката и готового изделия усложняет алгоритм технологического процесса и, в свою очередь, также исключает возможность получения стаканов.

Задача, реализуемая изобретением, направлена на создание эффективного экономичного универсального способа изготовления деталей типа втулок или стаканов, различных по высоте, формам наружной поверхности и внутреннего отверстия.

Технический результат, получаемый при использовании изобретения, заключается в расширении технологических и функциональных возможностей способа при снижении энергоемкости процесса, упрощении его алгоритма и повышении качества получаемых изделий.

Для достижения технического результата в способе получения изделий с отверстием выдавливанием материала заготовок пуансоном в трехсекционном контейнере, при котором размещают первую исходную заготовку в приемной секции контейнера, осуществляют формообразование промежуточного полуфабриката выдавливанием материала заготовки пуансоном в средней конической секции контейнера, после чего в контейнер на промежуточный полуфабрикат устанавливают вторую исходную заготовку и воздействием пуансона, передаваемым на торец этого полуфабриката нижним торцом контактирующей с ним второй заготовки, осуществляют окончательное формообразование изделия, выдавливая материал упомянутого полуфабриката через калибрующий поясок третьей секции контейнера, с одновременным формообразованием из второй заготовки такого же промежуточного полуфабриката, согласно изобретению процесс ведут с использованием сдвоенных, вставленных один в другой, пуансонов: наружного и внутреннего, формообразование промежуточного полуфабриката ведут, воздействуя на заготовку сначала одновременно наружным и внутренним пуансонами до частичного по высоте заполнения материалом заготовки средней конической секции контейнера, после чего при неподвижном наружном пуансоне внутренним пуансоном осуществляют прошивку отверстия, одновременно обеспечивая дальнейшее выдавливание материала заготовки до получения конусного промежуточного полуфабриката высотой, соответствующей высоте готового изделия, и получение в полуфабрикате сквозного или глухого отверстия конической формы посредством внутреннего цилиндрического пуансона или цилиндрической формы посредством внутреннего конического пуансона, далее при окончательном формообразовании изделия обжимом полученного полуфабриката по наружной поверхности в калибрующей секции контейнера обеспечивают требуемую форму наружной поверхности готового изделия и требуемую форму его внутреннего отверстия.

Дополнительные существенные отличия состоят в том, что:

- формообразование полуфабриката ведут с обеспечением активизации сил трения в зоне пластической деформации материала в средней конической секции контейнера, например формообразование полуфабриката ведут комбинированным выдавливанием сдвигом;

- для прошивки сквозного отверстия используют внутренний пуансон с заостренным рабочим торцом;

- для прошивки глухих отверстий используют внутренний пуансон с закругленным рабочим торцом;

- первое готовое изделие получают за первые три последовательных хода ползунов пресса, а каждое последующее - за каждый последующий после третьего ход ползунов пресса;

- для получения коротких втулок используют дополнительную прокладку, которую помещают в приемную секцию контейнера перед установкой первой исходной заготовки.

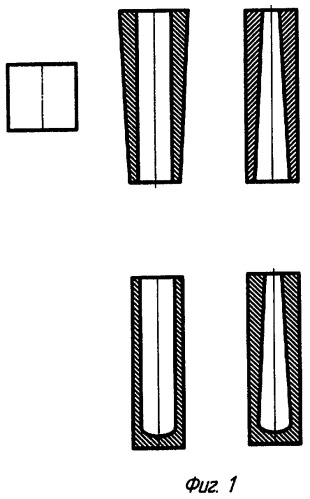

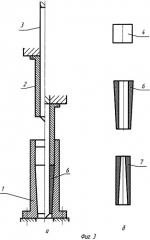

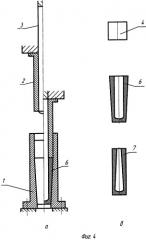

Сущность способа поясняется чертежами, где: на фиг.1 представлены исходная заготовка и примерные виды готовых изделий (втулок и стаканов); на фиг.2(а-г) - схема получения втулки со сквозным цилиндрическим отверстием; на фиг.3 (а, б) - то же для втулки с коническим внутренним отверстием; на фиг.4 (а, б) и фиг.5 (а, б) - схема получения стакана с коническим или цилиндрическим внутренним отверстием.

Перечень принятых на чертежах обозначений:

1 - трехсекционный контейнер, состоящий из первой приемной секции, средней конусной секции и заключительной секции в виде калибрующего пояска (очка);

2 - наружный пуансон;

3 - внутренний пуансон;

4 - исходная первая заготовка;

5 - каждая последующая исходная заготовка;

6 - полуфабрикат;

7 - готовое изделие.

Процесс ведут с использованием трехсекционного контейнера 1 штампового устройства, установленного на прессе двойного действия, и сдвоенных верхних пуансонов, вставленных один в другой, наружного 2 и внутреннего 3. Исходные заготовки 4 и 5 сплошной цилиндрической формы получают, например, резкой от прутка.

При изготовлении втулок способ осуществляется следующим образом.

Прутковую заготовку 4 устанавливают в приемную секцию контейнера 1 (фиг.2а слева) и совместным ходом наружного 2 и внутреннего 3 пуансонов, при котором их торцы находятся на одном уровне в одной плоскости, осаживают заготовку 4 путем выдавливания ее материала в конусную секцию контейнера 1 на заданную технологией высоту (фиг.2а справа). Затем наружный пуансон 2 останавливают и дальнейшим ходом внутреннего пуансона 3 прошивают внутреннее отверстие (фиг.2б слева) и одновременно обеспечивают активизацию сил трения в зоне пластической деформации материала между пуансоном и стенкой секции по всей ее высоте, например, путем подбора угла наклона стенки или нанесения рифлений на нее. Поскольку сверху происходит подпор прошиваемого металла неподвижным наружным пуансоном, металл под воздействием внутреннего прошивного пуансона сдвигается вниз и за счет упомянутых выше мер по активизации сил трения равномерно заполняет конусную секцию по всей ее высоте, которая устанавливается в зависимости от высоты готового изделия с учетом пластических свойств материала - при этом имеет место комбинированное выдавливание металла сдвигом (КВС), отличающееся сниженными усилиями деформирования и таким пластическим состоянием металла, при котором улучшается структура материала готового изделия, способствующая повышению его прочностных эксплуатационных качеств (см., например, SU 1807914 A3; В.М.Гришин, Д.В.Гришин. Совершенствование процессов выдавливания полых осесимметричных деталей. Ж. «Кузнечно-штамповое производство, 1996 г., №6), что особенно важно для ответственных изделий, таких как поршневые пальцы, головки снарядов и т.п. Причем в процессе КВС наличие в прошиваемой заготовке жесткой упругой зоны сразу за торцом пуансона позволяет избежать разностенности в изделии.

В результате получают качественно структурированный полуфабрикат 6 конической формы высотой, соответствующей высоте готового изделия, и сквозным внутренним отверстием конической или цилиндрической формы (фиг.2в, 3а справа). Когда в готовом изделии 7 требуется цилиндрическое внутреннее отверстие, прошивку ведут остроконечным пуансоном 3 конической формы, а когда в готовом изделии 7 требуется коническое внутреннее отверстие, прошивку ведут остроконечным пуансоном 3 цилиндрической формы.

Далее отводят оба пуансона вверх и в приемную секцию устанавливают очередную заготовку 5 так, что она своим нижним торцом опирается на полученный полуфабрикат 6 (фиг.2б). После чего воздействуют на заготовку 5 двумя пуансонами 2 и 3 по описанной выше схеме. При этом под давлением осаживаемой заготовки 5 полуфабрикат 6 проталкивается через очко калибрующей секции контейнера с обжимом по наружной поверхности, в результате которого формируется изделие с требуемой наружной формой (гладкой цилиндрической или граненой) - за счет конфигурации очка - и с требуемой формой внутреннего отверстия - за счет трансформации отверстия при проведении обжима конусного полуфабриката до заданной формы наружной поверхности изделия (фиг.2в слева, 2г справа). Готовое изделие удаляется из контейнера, например, напровал.

Таким образом, первое изделие получают за три последовательных хода ползуна пресса, а все последующие - за один ход.

Способ получения стаканов осуществляется по такой же схеме (в соответствии с фиг.4а, б; 5а, б) с той лишь разницей, что используют внутренний пуансон с закругленным рабочим торцом и отверстие прошивают на определенную заданную глубину.

Для получения коротких изделий: втулок или стаканов (с высотой менее трех диаметров пуансона) используют дополнительную прокладку, которую устанавливают в контейнер перед установкой заготовки. Суммарная высота заготовки и прокладки должна обеспечить протекание КВС.

Способ может осуществляться как «вхолодную», так и «нагорячо», это позволяет изготавливать изделия из различных по пластическим свойствам материалов, в т.ч. и с низкой пластичностью.

Предлагаемый способ универсален, т.к. имеет расширенный по сравнению с известными аналогами функциональный и технологический диапазон и позволяет получать разнообразные по конфигурации наружных поверхностей изделия с обеспечением их достаточной размерной точности. Позволяет получать не только втулки, в т.ч. длинные, но и стаканы, к тому же способствует малозатратной автоматизации процесса, что является его немалым преимуществом, поскольку известные способы изготовления стаканов, да и втулок тоже, более трудоемкие и затратные, чем предлагаемый. В нем устранен такой недостаток известных аналогов (в том числе и прототипа), как вероятное негативное влияние обратного хода пуансона внутри прошитого отверстия на его размерность и качество поверхности стенок, в результате которого зачастую необходима последующая доработка этого отверстия. В предлагаемом способе несмотря на то, что также имеет место обратный ход прошивного пуансона внутри прошитого отверстия, при использовании пуансона сужающейся книзу конической формы исключается контакт со стенками отверстия, конусность которого совпадает с направлением обратного хода пуансона. При использовании цилиндрического пуансона вероятные негативные изменения формы, а соответственно, и размерности отверстия корректируются в этом же процессе еще до выхода готового изделия из устройства благодаря тому, что на стадии обжима полуфабриката в калибрующем очке прошитое отверстие трансформируется. Немаловажно для достижения заявленного технического результата и то обстоятельство, что окончательное формирование ведут прошивным пуансоном, перемещающимся внутри наружного пуансона, служащего при этом направляющей оправкой для него, что предотвращает образование разностенности и тем самым способствует повышению стойкости пуансона и точности получаемых изделий.

1. Способ получения изделий с отверстием выдавливанием материала заготовок пуансоном в трехсекционном контейнере, при котором размещают первую исходную заготовку в приемной секции контейнера, осуществляют формообразование конусного промежуточного полуфабриката выдавливанием материала заготовки пуансоном в средней конической секции контейнера, после чего в контейнер на конусный промежуточный полуфабрикат устанавливают вторую исходную заготовку и воздействием пуансона, передаваемым на торец этого полуфабриката нижним торцем контактирующей с ним второй заготовки, осуществляют окончательное формообразование изделия, выдавливая материал упомянутого полуфабриката через калибрующий поясок третьей секции контейнера, с одновременным формообразованием из второй заготовки такого же конусного промежуточного полуфабриката, отличающийся тем, что используют вставленные один в другой наружный и внутренний пуансоны, формообразование конусного промежуточного полуфабриката ведут воздействием на заготовку сначала одновременно наружным и внутренним пуансонами до частичного по высоте заполнения материалом заготовки средней конической секции контейнера, после чего при неподвижном наружном пуансоне внутренним пуансоном осуществляют прошивку отверстия с одновременным обеспечением дальнейшего выдавливания материала заготовки до получения конусного промежуточного полуфабриката высотой, соответствующей высоте готового изделия, и получения в упомянутом полуфабрикате сквозного или глухого отверстия конической формы посредством внутреннего цилиндрического пуансона или цилиндрической формы посредством внутреннего конического пуансона, далее при окончательном формообразовании изделия обжимом полученного полуфабриката по наружной поверхности в калибрующей секции контейнера обеспечивают требуемую форму наружной поверхности готового изделия и требуемую форму его внутреннего отверстия.

2. Способ по п.1, отличающийся тем, что формообразование полуфабриката ведут с обеспечением активизации сил трения в зоне пластической деформации материала в средней конической секции контейнера.

3. Способ по п.2, отличающийся тем, что формообразование полуфабриката ведут комбинированным выдавливанием сдвигом.

4. Способ по п.1, отличающийся тем, что для прошивки сквозного отверстия используют внутренний пуансон с заостренным рабочим торцем.

5. Способ по п.1, отличающийся тем, что для прошивки глухих отверстий используют внутренний пуансон с закругленным рабочим торцем.

6. Способ по п.1, отличающийся тем, что первое готовое изделие получают на прессе за первые три последовательных хода его ползунов, а каждое последующее - за каждый последующий после третьего ход ползунов пресса.

7. Способ по п.1, отличающийся тем, что для получения коротких втулок используют дополнительную прокладку, которую помещают в приемную секцию контейнера перед установкой первой исходной заготовки.