Способ получения непрерывнолитых деформированных стальных полос

Иллюстрации

Показать всеИзобретение относится к металлургии. Расплав распыляют через форсунки разливочной емкости в камеру с охлаждающей инертной средой, в которой осуществляют отвод 85-95% тепла перегрева расплава. Далее расплав в распыленном виде подают в кристаллизатор, где в условиях объемной кристаллизации формируют заготовку путем ее обжатия и деформации. Формирование заготовки осуществляют в кристаллизаторе, выполненном с первой парой вертикальных стенок и второй парой стенок с наклонным верхним и вертикальным нижним участками, при этом первой паре стенок сообщают возвратно-поступательное движение, а второй паре стенок - вращательное движение. Контроль температуры расплава, температуры и расхода инертной среды осуществляют с помощью датчиков. Обеспечивается получение качественных заготовок с уплотненной структурой при уменьшенном расходе материалов, энергии и времени. 2 ил.

Реферат

Изобретение относится к металлургии, в частности к непрерывной разливке стали.

Известен способ снижения сегрегации в стальном слитке, получаемом непрерывным литьем [1. JP 61-123452 А, 11.06.1986], включающий подачу металла из промежуточного ковша через сопла в камеру с инертным газом, последующее формирование заготовки из охлажденного металла (капель) в кристаллизаторе.

Недостаток известного способа [1] заключается в том, что отсутствие сведений о доле тепла перегрева металла, отводимой в камере с охлаждающим газом, не позволяет получить в кристаллизаторе заготовку с качественной структурой. Подача в кристаллизатор переохлажденных капель может привести к их частичному слипанию с образованием между ними газовых пор. Приведенная конструкция кристаллизатора не позволяет получить из переохлажденных капель сплошную заготовку с уплотненной структурой.

Известен способ введения в расплав в кристаллизаторе частиц (холодильников) с температурой ниже температуры расплава [2. Скворцов А.А. и др. Влияние внешних воздействий на процесс формирования слитков и заготовок. М.: Металлургия, 1991. С.138-142, 163] для получения однородной структуры заготовок. Однако способ [2] является экономически и технически нецелесообразным по причине необходимости раздельного получения частиц (холодильников) и расплава. Причем масса вводимых частиц может быть сопоставима с массой разливаемого расплава, то есть достигать 50%. Введение частиц (холодильников) в расплав в кристаллизатор в значительных количествах не гарантирует отвода 85-95% тепла перегрева за короткий промежуток времени и достижения при этом требуемого качества заготовки. Кроме этого, отсутствие сведений о способе ввода частиц (холодильников) в кристаллизатор с расплавом, а также известные конструкции кристаллизатора не обеспечивают получения качественной деформированной стальной заготовки.

Известно получение стальной ленты [3. JP 03-060848 А, 15.03.1991] путем заливки расплава из промежуточного ковша между парой охлаждающих барабанов с образованием жидкой ванны и корочек на поверхности барабанов, сжатия корочек с образованием ленты. Наличие жидкой ванны между барабанами не обеспечивает возможности получения качественных стальных полос с регулируемой толщиной. Кроме этого, существуют ограничения по скорости разливки и производительности процесса получения стальной ленты ограниченной толщины (не более 0,5 мм).

Известен способ получения непрерывных деформированных заготовок из разливаемых металлов (4. Патент №2147264 RU. Способ получения непрерывных деформированных заготовок из разливаемых металлов и устройство для его осуществления / В.В.Стулов, В.И.Одиноков. Опубл. 10.04.2000. Бюл. №10), включающий заливку в кристаллизатор жидкого металла, формирование корочки на стенках кристаллизатора, выполненного с первой парой вертикальных стенок и второй парой стенок с наклонным верхним и вертикальным нижним участками, первой паре стенок сообщают возвратно-поступательное движение, а второй паре стенок - вращательное движение, предварительное обжатие металла в двухфазном состоянии, калибрование поверхности затвердевшей заготовки и ее выталкивание из кристаллизатора, причем заливку в кристаллизатор жидких металлов осуществляют распыленными струями вдоль стенок второй пары с наклонным верхним участком.

Недостаток известного способа [4] получения деформированных заготовок заключается в том, что отсутствие сведений о переохлаждении металла и его величинах, а также путях достижения переохлаждения металла затрудняет получение качественных деформированных стальных полос. Кроме этого, формирование корочки на стенках кристаллизатора затрудняет отвод тепла от жидкой сердцевины, ограничивает скорость разливки по причине возможного прорыва корочки, приводит к формированию заготовки с разнозеренной по сечению структурой.

Заявляемый способ направлен на создание высокоэффективного энерго- и материалосберегающего экологического процесса получения деформированных металлических полос.

Технический результат, получаемый при осуществлении заявляемого способа, заключается в:

1. Уменьшении времени, материалов и энергии на получение деформированной стальной полосы.

2. Возможности получения высококачественных деформированных металлических полос в условиях мини-металлургического завода на площадях не более 1000 кв.м.

Заявляемый способ характеризуется следующими существенными признаками.

Ограничительные признаки: подача в кристаллизатор распыленного расплава, формирование заготовки в кристаллизаторе, содержащем первую пару вертикальных стенок, выполненных с возможностью возвратно-поступательного движения, и вторую пару стенок с наклонным верхним и вертикальным нижним участками, выполненных с возможностью вращательного движения, обжатие и калибрование поверхности затвердевшей заготовки и ее выталкивание из кристаллизатора.

Отличительные признаки: вначале распыливают жидкий расплав равномерно по объему в первой охлаждающей камере с инертной средой, отводят 85-95% тепла перегрева расплава, направляют расплав в кристаллизатор, где обжимают и деформируют заготовку в условиях ее объемной кристаллизации.

Причинно-следственная связь между совокупностью существенных признаков заявляемого способа и достигаемым техническим результатом заключается в следующем.

Равномерное по объему распыливание расплава в первой охлаждающей камере с инертной средой позволяет отвести значительное количество тепла перегрева и создать идеальные условия для деформации металла при его объемной кристаллизации.

Уменьшение количества тепла перегрева расплава (<85%), отводимого от расплава в первой охлаждающей камере, не позволяет создать благоприятные условия для деформации заготовки с ее объемной кристаллизацией в кристаллизаторе.

Увеличение количества тепла перегрева расплава (>95%), отводимого от расплава в первой охлаждающей камере, приводит к нерациональному увеличению требований к распыливанию расплава, конструкции первой охлаждающей камеры и прочности кристаллизатора по причине деформации переохлажденного расплава.

Именно возможность обжатия и деформации заготовки в кристаллизаторе в условиях ее объемной кристаллизации при нахождении металла в каплеобразном состоянии в кристаллизаторе обеспечивает увеличение плотности заготовки и исключает вероятность зарождения трещин в стальной полосе, слипание капель металла с образованием пор и обеспечивает увеличение ее механических свойств.

Распыливание жидкого расплава в охлаждающей камере, в которой отводится 85-95% тепла перегрева расплава, позволяет уменьшить число выполняемых операций (отсутствует необходимость предварительной подготовки частиц - «холодильников») и уменьшается время процесса по причине отсутствия необходимости разогрева «холодильников» до необходимой температуры расплавом в кристаллизаторе, то есть увеличивается производительность процесса.

Обжатие расплава в кристаллизаторе после его охлаждения в охлаждающей камере и одновременная деформация в нем заготовки уменьшает или полностью исключает расход энергии на последующую прокатку заготовки после ее выхода из кристаллизатора. В результате сокращается общая длина участка, в котором производятся дополнительные операции прокатки заготовки и охлаждения полос. В результате существует реальная возможность, проверенная на практике, получения высококачественных деформированных металлических полос на площадях не более 1000 м2. При этом дополнительно уменьшается расход материалов (металла) на изготовление прокатных валков и строительство производственного участка.

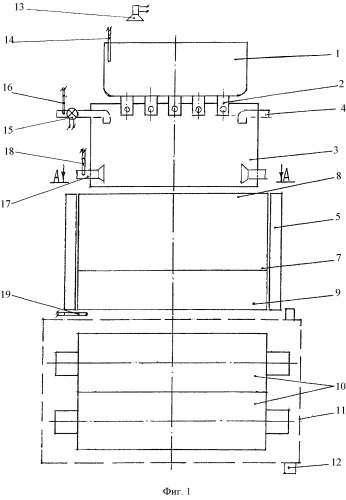

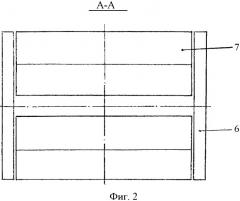

На фиг.1 приведено вертикальное сечение устройства для реализации заявляемого способа, на фиг.2 - сечение А-А на фиг.1.

Устройство состоит из разливочной емкости 1 с форсунками 2, первой охлаждающей камеры 3 с патрубками 4 для подвода охлаждающей инертной среды, например охлажденного газообразного азота, кристаллизатора 5 с первой парой вертикальных стенок 6 и второй парой стенок 7 с наклонным верхним 8 и вертикальным нижним 9 участками, прокатных валков 10, второй охлаждающей камеры 11 с коллектором 12 для подачи охлаждающей инертной среды, оптического датчика 13 контроля уровня металла в разливочной емкости, термопары 14 контроля температуры разливаемой стали, электрического регулятора 15 расхода охлаждающей среды, термопары 16 для контроля температуры подаваемой среды, патрубков 17 для отвода нагретой инертной среды с термопарой 18 для контроля температуры среды, датчика 19 для контроля скорости выталкивания стальных полос, подключенных в систему автоматического управления процессом.

Предварительно через патрубки 4 в первую охлаждающую камеру 3, а также через коллектор 12 в охлаждающую камеру 11 подается инертная охлаждающая среда.

Способ осуществляется приведенным устройством следующим образом.

Жидкий металл, температура которого контролируется термопарой 14, из разливочной емкости 1 через форсунки 2 в распыленном состоянии поступает в первую охлаждающую камеру 3 с охлаждающей инертной средой - охлажденным азотом, подаваемым через электрический регулятор расхода, установленный на патрубке 4. В камере 3 охлаждающая среда с начальной температурой, контролируемой по показаниям термопары 16, участвует в теплообмене с металлом, находящимся в распыленном состоянии, и в нагретом состоянии, с температурой, контролируемой по показаниям термопары 18, удаляется из камеры 3 через патрубки 17. Далее переохлажденный распыленный металл поступает в кристаллизатор 5, в котором в рабочем положении первая пара вертикальных стенок 6 совершает возвратно-поступательное движение, а вторая пара стенок 7 - вращательное движение. В кристаллизаторе 5 переохлажденный в каплеобразном состоянии металл в условиях объемной кристаллизации обжимается и деформируется на наклонном верхнем участке 8 и калибруется на вертикальном нижнем участке 9 второй пары стенок 7, а образовавшаяся деформированная стальная полоса выталкивается из кристаллизатора первой парой вертикальных стенок 6 со скоростью, контролируемой датчиком 19. После кристаллизатора 5 стальная полоса поступает в охлаждающую камеру 11 с охлаждающей инертной средой и дополнительно деформируется в прокатных валках 10.

При известных параметрах разливаемой стали (например, начальная температура t0=1500°С, температура ликвидус tл=1450°С и солидус tc=1430°С), скорости выталкивания заготовки Vз из кристаллизатора, V=2 м/мин, скорости охлаждающей среды ωс=3 м/с и ее температуре на входе в охлаждающую камеру t1=20°С и выходе из нее t2≈200°С системой автоматического управления процессом определяется доля тепла перегрева металла, отводимая охлаждающей средой, которая составляет 90-92% тепла перегрева расплава. В случае отвода охлаждающей средой менее 85% тепла перегрева металла системой автоматического управления процессом увеличивается расход охлаждающей среды через электрический регулятор расхода 15. Дополнительно уменьшается расход металла через форсунки 2 за счет уменьшения уровня металла в разливочной емкости 1, контролируемого с помощью оптического датчика 13 контроля уровня. Системой автоматического управления процессом одновременно подается команда на уменьшение скорости выталкивания стальной полосы первой парой вертикальных стенок 6 кристаллизатора 5, которая контролируется датчиком 19. В случае отвода в камере охлаждающей инертной средой более 92% тепла перегрева металла системой автоматического управления процессом уменьшается расход инертной среды через электрический регулятор расхода 15 и дополнительно увеличивается расход металла через форсунки 2 при увеличении уровня расплава в разливочной емкости 1, контролируемой оптическим датчиком 13.

Способ получения непрерывнолитых деформированных стальных полос, включающий подачу в кристаллизатор распыленного расплава, формирование заготовки в кристаллизаторе, содержащем первую пару вертикальных стенок, выполненных с возможностью возвратно-поступательного движения, и вторую пару стенок с наклонным верхним и вертикальным нижним участками, выполненных с возможностью вращательного движения, обжатие и калибрование поверхности затвердевшей заготовки и ее выталкивание из кристаллизатора, отличающийся тем, что вначале распыляют жидкий расплав равномерно по объему в охлаждающей камере с инертной средой, отводят 85-95% тепла перегрева расплава, направляют расплав в кристаллизатор, где обжимают и деформируют заготовку в условиях ее объемной кристаллизации.