Способ литья дисковых и кольцевых заготовок из жаропрочных труднодеформируемых сплавов на никелевой основе

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к получению заготовок для последующей деформации из жаропрочных труднодеформируемых никелевых сплавов, работающих при температурах выше 600°С, в частности сложнопрофильных дисков турбины, раскатных колец и др. деталей газотурбинных двигателей и газотурбинных установок. Способ включает вакуумно-индукционную выплавку сплава с получением шихтовой заготовки, изготовление керамической формы, расплавление шихтовой заготовки жаропрочного сплава, заливку расплава в керамическую форму и проведение направленной кристаллизации в керамической форме. Керамическую форму изготавливают из наружной, внутренней частей и вставок-перегородок. Внутреннюю часть керамической формы устанавливают на дно наружной части. Пространство между внутренней стенкой наружной части и наружной стенкой внутренней части разделяют по высоте вставками-перегордками на части, равные высоте заготовок. Во ставках выполнены отверстия, через которые осуществляют заполнение и подпитку нижерасположенных заготовок в процессе направленной кристаллизации отливок. Достигается снижение трудоемкости изготовления деталей, повышение коэффициента использования металла. 2 ил., 1 табл.

Реферат

Изобретение относится к области металлургии, а именно к получению заготовок под деформацию из жаропрочных труднодеформируемых никелевых сплавов, работающих при температурах выше 600°С, в частности сложнопрофильных дисков турбины, раскатных колец и др. деталей газотурбинных двигателей (ГТД) и газотурбинных установок (ГТУ).

Жаропрочные многокомпонентные сплавы на никелевой основе, содержащие более 40% упрочняющей γ'-фазы, трудно поддаются обработке деформацией. При производстве деформированных полуфабрикатов из таких материалов важнейшими задачами являются улучшение технологичности, повышение коэффициента использования металла (КИМ), снижение трудоемкости, повышение уровня механических свойств.

В настоящее время для изготовления дисков и кольцевых заготовок из жаропрочных труднодеформируемых сплавов на никелевой основе используют два основных способа их производства:

- гранульная технология, включающая получение слитков заданного химического состава, распыление их на гранулы, рассев гранул по размерам, сепарацию их от инородных частиц, горячее изостатическое прессование, термическую обработку изделия (Г.Гарибов, А.Казберов «ВИЛС: технология XXI века» АВИА панорама, 2001, №5-6, с.38-39; патенты США №№5080734, 5143563, 6063212, 6059904);

деформация слитков, полученных дуплекс-процессом, включающим вакуумно-индукционную плавку (ВИП)+вакуумно-дуговой переплав (ВДП) (патенты РФ №№2002834, 2087562), и триплекс-процессом с дополнительной очисткой слитка электрошлаковым переплавом (ЭШП) ВИП+ВДП+ЭШП (патенты ЕР №№0539051, 1201777, патент Франции №2729675).

Технологии, связанные с гранульной металлургией дороги, обеспечивают меньший ресурс и надежность работы высоконагруженных деталей ГТД по сравнению с аналогичными деталями, полученными деформацией слитков, которые, в свою очередь, требуют применения крупногабаритного и энергоемкого оборудования, но не позволяют получать заготовки высокого металлургического качества.

Известны также способы получения дисковых заготовок, а в последнее время дисков одновременно с лопатками, методами литья с использованием направленной кристаллизации (патенты США №№3598169, 3625275, 4195683, 4240495, 4813470).

Предложенными способами на практике сложно обеспечить требуемую структуру по всему сечению отливок, что приводит к низкому выходу годного и снижению уровня усталостных характеристик жаропрочного сплава изделия.

Известен способ изготовления толстостенных трубных отливок из жаропрочных сплавов, который включает изготовление керамической формы трубной заготовки, затем формовку в опоке внутреннего пространства керамической формы наполнителем с высокой теплопроводностью и наполнителем с низкой теплопроводностью - с наружной поверхности формы трубной заготовки. Прокалку форм проводят вместе с опокой, затем формуют в подопоке наполнителем с высокой теплопроводностью. Далее заливку форм жаропрочным сплавом и его кристаллизацию осуществляют в вакуумной установке (патент РФ №2153955).

Недостатками способа являются невозможность получения сложнопрофильных отливок, неэкологичность процесса, связанная с применением в качестве наполнителя кварцевых песков, низкая производительность процесса.

Кроме того, недостатками всех перечисленных способов литья крупногабаритных заготовок является ограниченность ассортимента получаемых отливок, высокая трудоемкость и низкий коэффициент использования металла.

Известен способ литья заготовок из жаропрочных труднодеформируемых никелевых сплавов на никелевой основе, включающий вакуумно-индукционную выплавку сплава и получение шихтовой заготовки, изготовление керамической формы, расплавление шихтовой заготовки жаропрочного сплава и заливку расплава в керамическую форму, проведение направленной кристаллизации заготовки в керамической форме постоянного сечения. Полученную литую заготовку затем подвергают многоступенчатой термомеханической обработке для получения диска (патент РФ №2215059).

Недостатками этого способа являются невозможность получения сложнопрофильных (дисковых и кольцевых) заготовок или нескольких заготовок под деформацию одновременно из жаропрочных труднодеформируемых на никелевой основе, а также достаточно высокая трудоемкость.

Технической задачей предлагаемого изобретения является получение нескольких дисковых и кольцевых заготовок из жаропрочных труднодеформируемых сплавов на никелевой основе за один технологический цикл, снижение трудоемкости изготовления деталей, повышение коэффициента использования металла с сохранением уровня длительной прочности сплава получаемых деталей.

Для достижения поставленной задачи предложен способ литья дисковых и кольцевых заготовок из жаропрочных труднодеформируемых сплавов на никелевой основе, включающий вакуумно-индукционную выплавку сплава с получением шихтовой заготовки, изготовление керамической формы, расплавление шихтовой заготовки жаропрочного сплава, заливку расплава в керамическую форму и проведение направленной кристаллизации в керамической форме, при этом керамическую форму изготавливают из наружной и внутренней частей и вставок-перегородок, внутреннюю часть устанавливают на дно наружной части формы и разделяют пространство между внутренней стенкой наружной части и наружной стенкой внутренней части по высоте вставками-перегородками, имеющими отверстия, на части, равные высоте заготовок.

Керамические вставки-перегородки служат для заполнения расплавом и подпитки нижерасположенных заготовок в процессе направленной кристаллизации, а также для разделения заготовок на составные части. Они имеют перфорированные отверстия и их устанавливают между внутренней и внешней частью керамической формы.

Предложенный способ литья заготовок в оболочковую форму, получаемую путем соединения раздельно изготовленных ее наружной и внутренней частей, значительно упрощает процесс получения самой оболочковой формы, позволяет получать несколько сложнопрофильных заготовок из жаропрочных никелевых сплавов под деформацию за один технологический цикл, что обеспечивает значительное снижение трудоемкости изготовления крупногабаритных деталей. За счет улучшения качества литой поверхности при направленной кристаллизации в тонкостенную керамическую форму практически не требуется механическая обработка отливок. Направленная кристаллизация заготовок обеспечивает получение плотной регламентированной структуры без прибылей значительных размеров и массы, а усадочная раковина практически сведена к минимуму. Кроме того, одновременное получение нескольких заготовок уменьшает расходы сплава на прибыльную часть. Все это повышает КИМ как минимум в 1,5 раза при сохранении уровня механических свойств сплава ответственных деталей горячего тракта ГТД.

При этом структура получаемых заготовок может быть столбчатой или монокристаллической в зависимости от выбранных технологических параметров кристаллизации (температуры нагревателей, заливаемого сплава, скорости перемещения отливки из зоны нагрева в кристаллизатор).

Если в процессе направленной кристаллизации одновременно формируют структуру кольцевых заготовок и дисковой заготовки типа «диск с валом», то внутреннюю часть керамической формы выполняют в виде сложнопрофильных заготовок. Если в процессе направленной кристаллизации одновременно формируют структуру нескольких кольцевых заготовок и цилиндрической заготовки простой формы для диска, то внутренняя часть керамической формы имеет контур постоянного сечения.

Направленную кристаллизацию заготовок под деформацию рекомендуется осуществлять с переменными скоростями в диапазоне 2-20 мм/мин, во-первых, для сохранения постоянного значения скорости охлаждения (GR) верхней части отливки из-за убывания градиента температур в осевом направлении Gz по мере погружения в кристаллизатор и нарастания закристаллизованной части отливок; во-вторых, при получении отливок переменного поперечного сечения (в данном случае «диска с валом») с регулярной микроструктурой по высоте. За счет изменения скорости кристаллизации в предложенном нами диапазоне скоростей микроструктура получаемых заготовок снизу до верху - регулярная, что крайне важно для последующей деформации заготовок. Отливки имеют минимальную усадочную раковину и незначительную микропористость.

Экспериментально было установлено, что снижение скорости кристаллизации заготовок менее 2 мм/мин нецелесообразно из-за увеличения времени процесса литья и вероятности получения отливок с грубой дендритной структурой. Повышение скорости кристаллизации более 20 мм/мин приводит к увеличению усадочной раковины и пористости, разнодисперсности микроструктуры, что негативно сказывается на механических свойствах сплава.

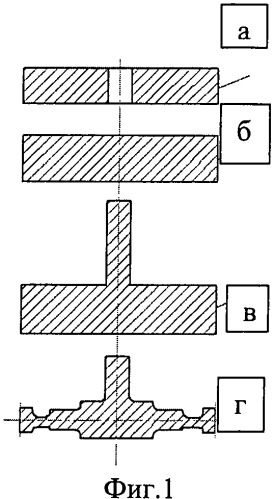

На фиг.1 представлены типы заготовок, полученные предлагаемым способом: а) - кольцевая заготовка, б) - цилиндрическая дисковая заготовка, в) - диск с валом, г) - сложнопрофильный диск.

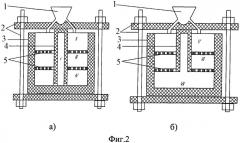

На фиг.2 представлены две схемы устройства для осуществления способа получения заготовок под деформацию: а) получение цилиндрической дисковой заготовки I и трех кольцевых заготовок II, III, IV; б) получение двух кольцевых V, VI и заготовки типа «диск с валом» VII, где

1 - заливочная воронка;

2 - подвеска для размещения керамической формы;

3 - наружная часть керамической формы;

4 - внутренняя часть керамической формы;

5 - керамические вставки-перегородки.

Пример 1. Получение кольцевых заготовок и цилиндрической дисковой заготовки. Для практического осуществления изобретения методом вакуумно-индукционной плавки (ВИП) получена шихтовая заготовка из сплава ВЖ-175, содержащая до 55% упрочняющей γ'-фазы. Керамические оболочковые формы изготавливали по традиционной технологии выплавляемых моделей. Внутреннюю часть формы 4, имеющую внешний и внутренний контур постоянного сечения, формирующую дисковую заготовку, устанавливали на дно наружной формы (фиг.2а). Пространство между внутренней стенкой наружной формы и наружной стенкой внутренней формы разделялось перфорированными керамическими вставками-фильтрами 5 на доли, по высоте равные требуемой высоте литых заготовок. Жаропрочный сплав расплавляли в индукционной печи в вакууме 1·10-3 мм рт.ст. и заливали его в нагретую до температуры, превышающей температуру ликвидус сплава, форму Тф=1400-1450°С через специальную воронку 1, закрепленную на верхней пластине подвески 2. После этого начинали процесс направленной кристаллизации отливок путем перемещения формы из зоны нагрева в зону кристаллизации установки УВНК-10 со скоростью 8 мм/мин. После окончания процесса кристаллизации нагреватели установки последовательно (снизу вверх) отключали, охлаждали заготовку до температуры 20…150°С, извлекали полученные отливки из установки, удаляли керамику, разъединяли на составные части (кольцевые заготовки и заготовку под диск простой формы). Макроструктура полученных отливок - направленная по всей высоте. Из части заготовок сплава были вырезаны шлифы и проведен количественный анализ объемных долей микропористости. После проведения термомеханической обработки заготовок из сплава ЭП975 по принятым для этого сплава режимам были изготовлены образцы и испытаны при Т=750°С. Результаты испытания показаны в таблице. Полученные результаты показали, что время до разрушения образцов на 7% выше, чем у аналогов (при температуре 750°С). Разброс свойств при этом был минимальным. Коэффициент использования металла повышен как минимум в 1,5 раза, чем у прототипа, а микропористость - в 2,5 раза ниже, чем у отечественного и зарубежного аналогов за счет подпитки при направленной кристаллизации нижерасположенных отливок вышерасположенными через отверстия в керамических вставках-перегородках.

Результаты исследования пористости и жаропрочности представлены в таблице.

Пример 2. Получение заготовок из двух кольцевых частей и «диска с валом». Аналогично примеру 1 изготавливали керамическую оболочковую форму, состоящую из внутренней и внешней частей. Внутреннюю часть формы 4, имеющую контур переменного сечения, формирующую дисковую заготовку, устанавливали на дно наружной формы 3. Пространство между внутренней стенкой наружной формы и наружной стенкой внутренней формы разделялось перфорированными керамическими вставками-перегородками 5 на доли, по высоте равные требуемой высоте литых частей получаемых заготовок (фиг.2б). Шихтовую заготовку из сплава ЭП-975, полученную вакуумно-индукционной плавкой, расплавляли в индукторе установки УВНК-10, проводили заливку и направленную кристаллизацию аналогично примеру 1. Скорость направленной кристаллизации в этом случае составляла 2…5 мм/мин. Структура полученных заготовок направленная. За один технологический цикл на установке УВНК-10 были получены две кольцевые заготовки и заготовка типа «диск с валом». Результаты исследования пористости и жаропрочности представлены в таблице.

Предлагаемый способ литья дисковых и кольцевых заготовок из жаропрочных труднодеформируемых сплавов на никелевой основе по схеме ВИП+НК позволяет значительно повысить коэффициент использования металла (КИМ) как минимум в 1,5 раза, получать плотные заготовки высокого металлургического качества с низкими значениями микропористости с минимальной усадочной раковиной. Кроме того, за счет одновременного получения нескольких заготовок за один технологический цикл работы вакуумной литейной установки, трудоемкость получения готовых деталей снижается более чем в 2 раза при сохранении уровня свойств.

| № примера | Объемная доля пор, % | КИМ, % | Время до разрушения, ч Т=750°С, σ = 800 МПа (глад. обр.) |

| Пример 1 | 0,35 | 85 | 85, 80, 86 |

| Пример 2 | 0,30 | 84 | 85, 81, 84 |

| Прототип | 0,35 | 70 | 80, 86, 85 |

| Зарубежный аналог (патент США №5160532) | 0,8-0,9 | 50 | 70 |

Способ литья дисковых или кольцевых заготовок из жаропрочных труднодеформируемых сплавов на никелевой основе, включающий вакуумно-индукционную выплавку сплава с получением шихтовой заготовки, изготовление керамической формы, расплавление шихтовой заготовки жаропрочного сплава, заливку расплава в керамическую форму и проведение направленной кристаллизации в керамической форме, при этом керамическую форму изготавливают из наружной и внутренней частей и вставок-перегородок, а внутреннюю часть устанавливают на дно наружной части формы и разделяют пространство между внутренней стенкой наружной части и наружной стенкой внутренней части по высоте вставками-перегородками, имеющими отверстия, на части, равные высоте отливок.