Устройство и способ для послойного изготовления трехмерного объекта

Иллюстрации

Показать всеУстройство (1) для изготовления трехмерного объекта посредством послойного упрочнения порошкообразного строительного материала в соответствующих объекту местах в соответствующих слоях. Устройство имеет расположенный в нем резервуар (25) и перемещаемое в резервуаре по высоте несущее приспособление (26), верхняя сторона которого образует строительную платформу (78). На строительной платформе послойно создается трехмерный объект. Устройство для изготовления трехмерного объекта имеет также устройство (27) для нанесения порошкообразного строительного материала на строительную платформу или, соответственно, на упрочненный ранее слой; и источник (6) энергии, создающий луч (9) для упрочнения порошкообразного строительного материала. В зоне под резервуаром (25) в устройстве (1) предусмотрены выходные отверстия (90), через которые направленно выходит направленный поток текучей среды на краевые зоны резервуара (25). Способ изготовления трехмерного объекта посредством послойного упрочнения порошкообразного строительного материала в соответствующих объекту местах в соответствующих слоях, включающий этапы, на которых: многократно наносят слой порошкообразного строительного материала на перемещаемую в резервуаре (25) по высоте строительную платформу (78) или на упрочненный ранее слой строительного материала и каждый раз упрочняют порошкообразный строительный материал на соответствующих изготавливаемому объекту местах в соответствующем слое и одновременно направляют направленный поток текучей среды на краевые зоны резервуара (25). Технический результат, достигаемый при использовании способа и устройства по изобретениям, заключается в том, чтобы исключить возникновение больших градиентов температуры под слоем, особенно в углах резервуара, где возникает температура, отличная от температур в середине и зоне прямых боковых поверхностей резервуара. 2 н. и 19 з.п. ф-лы, 15 ил.

Реферат

Данное изобретение относится к устройству и способу для изготовления трехмерного объекта посредством послойного упрочнения строительного материала.

Известны способы и устройства, в которых трехмерный объект изготавливают посредством послойного упрочнения строительного материала.

Такой способ известен, например, из DE 198 13 742 С1. В раскрытом устройстве порошкообразный строительный материал локально спекается или, соответственно, кратковременно плавится с помощью лазера в соответствующих местах нанесенного слоя и за счет этого упрочняется. Таким образом, в устройстве вносится тепло в нанесенный строительный материал, и материал непосредственно после упрочнения является горячим. Когда затвердевший материал после упрочнения быстро охлаждается, или же между различными местами в слое возникают большие градиенты температуры, то существует опасность того, что в слое уже обработанного строительного материала возникают напряжения, которые приводят к нежелательной деформации созданного объекта.

В DE 10 2005 016 940 А1 приведено описание устройства для послойного изготовления трехмерного объекта, которое образовано устройством лазерного спекания. В устройстве обрабатывается порошкообразный строительный материал. Для нанесения слоя порошкообразного материала предусмотрено устройство, которое имеет приспособление для нанесения покрытий, транспортирующий валик и подающую шахту.

Из WO 00/21736 известно устройство для изготовления трехмерного объекта, которое образовано машиной лазерного спекания. Приведено описание сменного резервуара, в котором интегрирована платформа для детали в качестве дна резервуара. Сменный резервуар выполнен с возможностью удаления из устройства, а в устройстве предусмотрено устройство сцепления, с помощью которого резервуар размещается в устройстве, и платформа для детали соединена с приводом.

В DE 101 08 612 С1 предлагается нагревать резервуар, в котором размещен обработанный строительный материал, так, что происходит медленное охлаждение упрочняемого строительного материала для исключения возникновения напряжений. Однако все еще существует проблема возможности возникновения больших градиентов температуры под слоем. Было, в частности, установлено, что в углах резервуара возникает явно другая температура, чем, например, в середине или в зоне прямых боковых поверхностей. За счет этих температурных градиентов могут возникать нежелательные деформации.

Задачей данного изобретения является создание устройства и способа, с помощью которых можно устранить указанные недостатки.

Задача решена с помощью устройства согласно пункту 1 формулы изобретения и, соответственно, с помощью способа согласно пункту 10 формулы изобретения.

Предпочтительные модификации следуют из зависимых пунктов формулы изобретения.

За счет направления потока в углы резервуара с целью поддержания в них равномерной температуры можно уменьшить температурные градиенты в упрочненных слоях и, следовательно, можно улучшать точность создаваемого трехмерного объекта в части его элементов.

Другие признаки и цели изобретения следуют из приведенного ниже описания примеров выполнения со ссылками на прилагаемые чертежи, на которых схематично изображено:

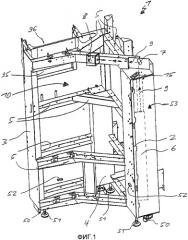

фиг. 1 - рамная система согласно одному варианту выполнения;

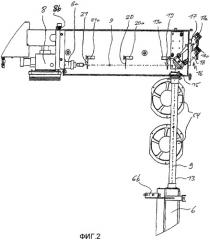

фиг. 2 - направление луча в варианте выполнения согласно фиг. 1;

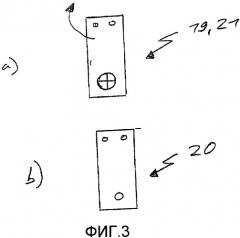

фиг. 3а и 3b - заслонки из фиг. 2;

фиг. 4 - вариант выполнения системы вентиляции в зоне направления луча, в перспективе;

фиг. 5 - вариант выполнения строительного пространства (пространства, в котором осуществляется построение объекта);

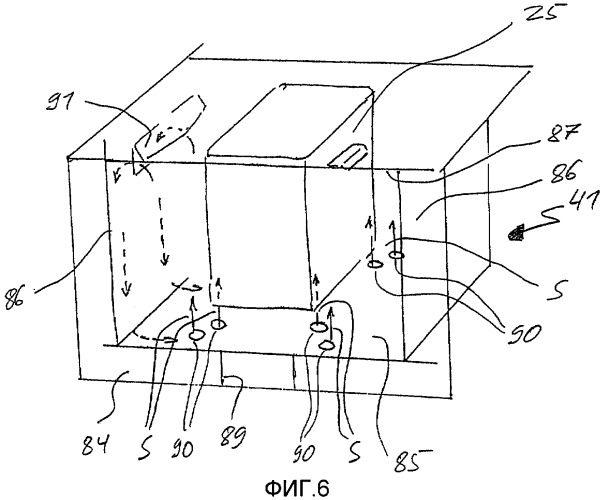

фиг. 6 - вариант выполнения вентиляционной системы строительного резервуара;

фиг. 7 - вариант выполнения крепления дозирующего устройства;

фиг. 8 - вариант выполнения крепления нагревательного модуля строительного пространства;

фиг. 9 - вариант выполнения крепления приспособления для нанесения покрытий;

фиг. 10 держатель строительного резервуара;

фиг. 11 - вариант выполнения уплотнения строительной платформы (платформы, на которой осуществляется построение объекта);

фиг. 12 вариант выполнения системы подачи строительного материала;

фиг. 13 - вариант выполнения системы нанесения покрытий;

фиг. 14 - слой для применения в способе регулирования луча; и

фиг. 15 - другое изображение для описания системы подачи строительного материала.

Ниже приводится описание основной конструкции устройства для создания трехмерного объекта посредством послойного упрочнения строительного материала (материала, применяемого для построения трехмерного объекта), которое выполнено, согласно одному варианту выполнения, в виде устройства лазерного спекания, со ссылками на фиг. 1 и 5. В устройстве для создания трехмерного объекта последовательно наносятся друг на друга слои строительного материала, и соответствующие изготовляемому объекту места в соответствующих слоях избирательно упрочняются перед нанесением следующего слоя. В показанном варианте выполнения применяется порошкообразный строительный материал, который упрочняется в выбранных местах за счет воздействия энергетического луча. В показанном варианте выполнения порошкообразный строительный материал локально нагревается в выбранных местах с помощью лазерного луча, так что он соединяется с соседними составными частями строительного материала за счет спекания или расплава.

Как показано на фиг. 1, устройство лазерного спекания имеет оптическую систему, конструктивные элементы которой закреплены на компонентах машинной рамы. В машинной раме предусмотрено строительное пространство 10, которое схематично показано на фиг. 5.

В показанном варианте выполнения оптическая система содержит лазер 6, отклоняющее зеркало 7 и сканер 8. Лазер 6 создает луч 9, который попадает на отклоняющее зеркало 7 и отклоняется от него в направлении сканера 8. В качестве альтернативного решения, вместо лазера можно применять также другой источник энергии, такой как, например, другой источник энергии, который создает энергетический луч, который отклоняется в направлении сканера 8. Сканер 8 выполнен известным образом, так что он может направлять падающий луч 9 на любые места в строительной плоскости 11, которая находится в строительном пространстве 10, как показано на фиг. 5. Для обеспечения этой возможности между сканером 8 и строительным пространством 10 предусмотрено входное окно 12, которое обеспечивает возможность прохождения луча 9 в строительное пространство 10.

Ниже приводится описание варианта выполнения строительного пространства устройства со ссылками на фиг. 5.

Как показано на фиг. 5, в строительном пространстве 10 предусмотрен открытый кверху резервуар 25. В резервуаре 25 расположено несущее приспособление 26 для опоры изготовляемого трехмерного объекта. Несущее приспособление 26 выполнено с возможностью возвратно-поступательного движения в вертикальном направлении с помощью неизображенного привода. В зоне верхней кромки резервуара 25 задана строительная плоскость 11. Входное окно 12 для направляемого с помощью сканера 8 на строительную плоскость 11 луча 9 расположено над строительной плоскостью 11. Предусмотрено устройство 27 для нанесения покрытий для нанесения подлежащего упрочнению строительного материала на поверхность несущего приспособления 26 или, соответственно, на упрочненный ранее слой. Устройство 27 для нанесения покрытий установлено с возможностью движения с помощью обозначенного стрелками на фиг. 5 привода в горизонтальном направлении над строительной плоскостью 11. По обе стороны строительной плоскости 11 предусмотрены дозирующие устройства 28 и, соответственно, 29, которые подают для нанесения заданное количество строительного материала в устройство 27 для нанесения покрытий.

На стороне дозирующего устройства 29 предусмотрено подающее отверстие 30. Подающее отверстие 30 проходит в направлении, перпендикулярном плоскости чертежа фиг. 5 по всей ширине строительной плоскости 11. Подающее отверстие служит для подачи в строительное пространство строительного материала, который в показанном варианте выполнения является упрочняемым излучением порошкообразным материалом.

Как показано схематично на фиг. 5, строительное пространство в данном варианте выполнения разделено на верхнюю зону 40 и нижнюю зону 41. Верхняя зона 40 образует собственно рабочую зону, в которой осуществляются послойное нанесение строительного материала и его избирательное упрочнение. В нижней зоне 41 размещен резервуар 25.

В показанном варианте выполнения некоторые конструктивные части образованы с помощью способа послойного изготовления трехмерного объекта посредством избирательного упрочнения соответствующих мест объекта в соответствующих слоях. В показанном варианте выполнения для их изготовления применяют способ лазерного спекания. Такой способ имеет по сравнению с обычными способами создания трехмерных предметов, такими как, например, фрезеровка, токарная обработка, литье под давлением и т.д., в частности, тогда преимущества, когда необходимо создавать сложные геометрии и/или изготавливать лишь небольшие партии.

Работа устройства

При работе устройства 1 строительный материал подают через подающее отверстие 30 в строительное пространство 10 и с помощью дозирующих устройств 28, 29 подают в заданных количествах в устройство 27 для нанесения покрытий. Устройство 27 для нанесения покрытий наносит слой строительного материала на несущее приспособление 26 или на упрочненный ранее слой, и с помощью лазера 6 и сканера 8 луч 9 направляется на выбранные места в строительной плоскости 11 для избирательного упрочнения строительного материала в местах, которые соответствуют создаваемому трехмерному объекту. Затем несущее приспособление опускают на толщину слоя, наносят новый слой и способ повторяют, пока не будут созданы все слои подлежащего созданию объекта.

Ниже приводится детальное описание отдельных компонентов устройства.

Рамная конструкция

Сначала приводится описание рамной конструкции показанного варианта выполнения со ссылками на фиг. 1. Как показано на фиг. 1, устройство 1 имеет машинную раму, которая образована тремя основными балками 2, 3 и 4, которые соединены друг с другом с помощью поперечных распорок 5. Три основные балки 2, 3 и 4 проходят по существу вертикально и образуют в показанном варианте выполнения три угла устройства. Таким образом, устройство 1 имеет на виде сверху по существу наружный контур треугольника. При этом основные балки 2, 3 и 4 и поперечные распорки 5 расположены так, что наружный контур соответствует по существу наружному контуру прямоугольного треугольника, при этом сторона гипотенузы образует переднюю сторону устройства. Поперечные распорки 5 проходят по существу горизонтально и соединяют основные балки так, что образуется жесткая, крутильно-жесткая машинная рама, компоненты которой даже при одностороннем воздействии сил не изменяют или, соответственно, лишь минимально изменяют свое относительное положение.

За счет выполнения с тремя основными балками 2, 3 и 4, которые проходят по существу вертикально и расположены в форме треугольника, устройство 1 может опираться на основание в трех точках. На основании этой конструкции с тремя ногами устройство можно быстро и просто устанавливать так, что исключаются шатание или опрокидывание относительно основания. В частности, изменение ориентации относительно основания можно достигать за счет изменения высоты опоры одной из трех опорных точек, поскольку это приводит к повороту вокруг линии, соединяющей обе другие опорные точки. При опоре на четыре точки или более точек необходимо для изменения ориентации изменить по высоте по меньшей мере две опорные точки для достижения снова стабильного положения.

На обращенной к полу нижней стороне основных балок 2, 3 и 4 расположен ролик 50 и переставляемая по высоте опорная ножка 51. При этом опорные ножки 51 расположены с возможность перестановки по высоте на соответствующей основной балке 2, 3 и 4. Каждую опорную ножку 51 можно переставлять в первое положение, в котором соответствующий ролик 50 имеет большее расстояние от нижней стороны соответствующей основной балки, чем нижняя сторона опорной ножки 51. Таким образом, в этом первом положении устройство 1 стоит на роликах 50, и опорные ножки 51 находятся на расстоянии от основания. Ролики закреплены с возможностью поворота на основных балках 2, 3 и 4, так что устройство 1 можно перемещать в любом направлении по основанию. Кроме того, опорные ножки 51 можно перемещать во второе положение, в котором нижние стороны опорных ножек 51 расположены дальше от нижних сторон основных балок 2, 3, 4, чем соответствующие ролики 50. В этом положении устройство 1 стоит на опорных ножках 51, и надежно предотвращается движение устройства относительно основания.

В показанном варианте выполнения опорные ножки 51 образованы на обращенной к соответствующей основной балке 2, 3 или 4 стороне в виде резьбового стержня с наружной резьбой. В нижней стороне соответствующей опорной балки 2, 3 и 4 предусмотрены соответствующие отверстия с внутренней резьбой, в которые можно ввинчивать опорные ножки 51. Таким образом, за счет ввинчивания и вывинчивания опорных ножек 51 в соответствующие основные балки 2, 3 или 4 можно плавно устанавливать расстояние нижней стороны соответствующей опорной ножки 51 от основной балки.

Как показано на фиг. 1, на машинной раме установлены два ватерпаса 52 в двух различных положениях. Ватерпасы 52 жестко закреплены на устройстве 1. В показанном варианте выполнения оба ватерпаса 52 расположены в одной плоскости параллельно горизонтали и имеют в этой плоскости угол около 90° друг к другу. Оба ватерпаса показывают, правильно ли ориентировано устройство 1 относительно горизонтали. Для ориентации устройства 1 можно по отдельности изменять три опорные ножки 51 по высоте, и изменение ориентации устройства 1 можно контролировать визуально с помощью ватерпасов 52. Компоненты внутри устройства предварительно отрегулированы относительно друг друга. Поскольку они жестко закреплены в рамной системе, то на основании жесткой рамной конструкции их относительное положение друг к другу сохраняется. Таким образом, после выравнивания устройства 1 все компоненты, точное пространственное позиционирование которых относительно друг друга необходимо для безупречной работы, находятся в правильном относительном положении. Ватерпасы облегчают вертикальную установку устройства. Следовательно, возможно быстрое и эффективное выравнивание устройства 1 после транспортировки или изменения места установки. Конструкция с тремя основными балками 2, 3, 4 и соответствующими опорными ножками 51 способствует возможности выравнивания устройства 1 в несколько рабочих ходов.

Оптическая система

Ниже приводится подробное описание оптической системы на основе фиг. 1, 2 и 4. Как показано на фиг. 1, источник энергии в виде лазера 6 расположен в одной из вертикальных опорных балок 2 машинной рамы или, соответственно, параллельно опорной балке, и соединен с ней с возможностью регулирования. Луч 9, исходя из лазера 6, направляется через трубу 13. Труба 13 на одном своем конце соединена с корпусом лазера 6, а на своем другом конце - с корпусом 14, который окружает отклоняющее зеркало 7 и другие конструктивные элементы. Таким образом, луч 9 проходит от лазера 6 к отклоняющему зеркалу 7 в вертикальном направлении. Как показано на фиг. 4, корпус 14 имеет боковую стенку 14а, которую можно удалять с корпуса 14. На фиг. 2 корпус 14 показан с удаленной боковой стенкой 14а.

Как показано на фиг. 2 и 4, противоположный трубе 13 конец корпуса 14 соединен с входной стороной сканера 8, и корпус 14 неподвижно соединен с компонентами машинной рамы. Таким образом, труба 13 и корпус 14 расположены так, что луч 9 проходит от лазера 6 к сканеру 8 в закрытом наружу пространстве в трубе 13 и корпусе 14. В месте соединения трубы 13 с корпусом 14 предусмотрена показанная на фигурах лишь схематично шторка 15. При этом шторка 15 выполнена так, что путь луча 9 от лазера 6 к отклоняющему зеркалу 7 прерывается, когда удалена боковая стенка 14а с корпуса 14. За счет этой конструкции обеспечивается, что при работающем источнике энергии не может происходить повреждение оператора вследствие невнимательности, когда удалена боковая стенка 14а. В показанном варианте выполнения шторка реализована в виде механической заслонки, которая закрывает проход луча из трубы 13 к корпусу 14, когда удалена боковая стенка 14а.

Как показано на фиг. 1 и 2, луч 9 отклоняется отклоняющим зеркалом 7 к входной зоне 8а сканера. Отклоняющее зеркало 7 подвешено с возможностью регулирования его ориентации и снабжено регулировочным механизмом 16 для регулирования его ориентации. Регулировочный механизм 16 содержит два регулировочных элемента, которые расположены так, что привод 17а или, соответственно, 18а регулировочных элементов 17 и 18 находится снаружи корпуса 14. Таким образом, приводы 17а и 18а являются доступными снаружи при закрытом корпусе 14, и изменение ориентации отклоняющего зеркала 7 можно осуществлять при закрытом корпусе 14. В показанном варианте выполнения регулировочные элементы 17 и 18 образованы механическими регулировочными винтами, которые имеют каждый в зоне приводов 17а и 18а шкалу, которая соответствует ориентации отклоняющего зеркала. Приводы 17а и 18а выполнены в виде поворотных ручек. В показанном варианте выполнения регулировочные элементы 17 и 18 изготовлены способом лазерного спекания. Поворотные ручки выполнены с возможностью фиксирования для исключения непреднамеренной перестановки.

Точная установка ориентации луча 9 на входную зону 8а сканера требуется для оптимальной работы устройства. Для этой цели предусмотрены интегрированные в корпус 14 экраны 19, 20, 21, которые можно вводить в путь прохождения луча. В показанном варианте выполнения в корпусе предусмотрены три экрана 19, 20, 21, однако может быть предусмотрено также меньшее или большее их количество. В показанном варианте выполнения расположенный вблизи отклоняющего зеркала 7 экран 19 и расположенный вблизи входной зоны 8а сканера экран 21 выполнены каждый в виде экрана с перекрестием нитей, как показано на фиг. 3а, и расположенный между ними экран 20 выполнен в виде перфорированного экрана, как показано на фиг. 3b. Возможны также другие выполнения экранов для различных задач юстировки. Кроме того, может быть предусмотрено несколько наборов экранов, которые можно заменять в зависимости от требуемой юстировки. В зависимости от применяемого источника энергии для луча 9 могут быть вместо механических экранов предусмотрены известные для специалистов в данной области техники другие элементы, с помощью которых можно измерять положение луча, такие как, например, оптические детекторы для определения положения луча.

Экраны 19, 20, 21 закреплены каждый с возможностью поворота на закрепленном на корпусе 14 держателе 19а, 20а и, соответственно, 21а. В первом положении их можно устанавливать в пути прохождения луча и фиксировать, а во втором положении - фиксировать на расстоянии от пути прохождения луча. Подвеску экранов можно осуществлять, например, с помощью оси, вокруг которой можно поворачивать экраны 19, 20 и 21 в направлении, перпендикулярном пути прохождения луча. Фиксацию экранов 19, 20, 21 в соответствующих положениях можно осуществлять, например, с помощью винта с накатанной головкой, который навинчивается на эту ось. Однако возможны многие другие виды подвески, которые известны для специалистов в данной области техники. Например, возможен механизм, в котором экраны могут защелкиваться в обоих положениях.

Как показано лишь схематично на фиг. 1, сканер 8 также закреплен на одном компоненте машинной рамы. В показанном варианте выполнения сканер 8 смонтирован на одной поперечной распорке 5. В показанном варианте выполнения сканер 8 подвешен так, что обеспечивается возможность юстировки ориентации сканера посредством поворота вокруг оси, которая проходит параллельно пути прохождения луча от отклоняющего зеркала 7 к входной зоне 8а сканера. Для этой юстировки предусмотрен регулировочный механизм 8b. Это обеспечивает возможность простой и быстрой точной регулировки ориентации сканера 8.

Луч 9 отклоняется от лазера 6 до сканера 8 лишь один раз. Отклонение осуществляется с помощью отклоняющего зеркала 7, ориентацию которого можно юстировать при закрытом корпусе 14. Этот приводит к прохождению луча, которое можно просто юстировать посредством регулирования положения немногих компонентов. Таким образом, в показанном варианте выполнения требуется лишь регулировка положения лазера 6, отклоняющего зеркала 7 и сканера 8. Положение лазера 6 можно отрегулировать с помощью регулировочного механизма 6b. Лазер 6, отклоняющее зеркало 7 и сканер 8 закреплены каждый непосредственно на компонентах жесткой рамной системы. Таким образом, они не изменяют свое положение относительно друг друга при транспортировке или при изменении места установки устройства 1, или изменяют лишь незначительно. Таким образом, точную регулировку можно выполнять в течение короткого времени и тем самым эффективно.

Экраны 19, 20 и 21 можно для регулировки пути прохождения луча вводить в путь луча по отдельности или в комбинации друг с другом. Это дополнительно улучшает возможность быстрой и эффективной регулировки прохождения луча. Таким образом, можно экономить средства при вводе в эксплуатацию и техническом обслуживании устройства 1, поскольку необходимы небольшие затраты труда на регулирование.

Способ регулировки (настройки) луча

Ниже приводится описание возможных способов регулировки прохождения луча.

В одном способе один из обоих экранов 19 и 21 с перекрестием нитей вводят в путь прохождения луча и устанавливают непосредственно за перекрестием нитей засвечиваемую бумагу. Затем освещают засвечиваемую бумагу лазерным импульсом и оценивают изображение перекрестия нитей. Средняя точка поперечного сечения луча должна точно совпадать со средней точкой перекрестия. Прохождение луча настраивают посредством регулирования ориентации отклоняющего зеркала 7 с помощью регулировочных элементов 17 и 18 и положения лазера 6. Этот способ пригоден также для случая, когда прохождение луча сильно отклоняется от желаемого прохождения. В этом способе можно также дополнительно вводить перфорированный экран 20 в путь прохождения луча.

В другом способе регулировки оптической системы в путь прохождения луча вводят выполненный в виде перфорированного экрана экран 20 и затем закрывают корпус 14. В строительной плоскости 11 размещают прибор измерения мощности, который измеряет полную мощность луча 9. Сканером 8 управляют так, что луч 9 при точной настройке оптимально направлен на прибор измерения мощности. Измеренную с помощью измерительного прибора мощность луча контролируют и изменяют ориентацию отклоняющего зеркала 7 посредством приведения в действие регулировочных элементов 17 и 18. Ориентацию отклоняющего зеркала 7 изменяют, пока с помощью измерительного прибора не будет измерена максимальная мощность луча. В этом положении луч 9 оптимально направляется отклоняющим зеркалом 7 на входную зону 8а сканера 8. В этом способе можно работать также без перфорированного экрана, так что входное отверстие на сканере 8 выполняет функцию экрана.

Этот вид регулирования обеспечивает возможность простой и быстрой настройки пути прохождения луча в случае, когда между компонентами оптической системы произошло лишь слабое изменение положения и требуется выполнение лишь точной настройки. С помощью способа можно выполнять настройку за короткое время и уменьшать стоимость настройки при вводе в эксплуатацию и при техническом обслуживании. В зависимости от задачи настройки можно выполнять этот способ без ввода сначала перфорированного экрана 20 в путь прохождения луча. В этом случае происходит дополнительная экономия времени и стоимости выполнения работ.

В другом способе в заданной зоне строительной плоскости 11 размещают слой 110 материала, который чувствителен к облучению лучом 9, например, бумагу, которая изменяет цвет в зависимости от температуры. Слой 110 снабжают в нескольких выбранных местах у края строительного поля, которое подлежит облучению лучом 9 в процессе сборки, маркировками 111, как показано на фиг. 14. Затем с помощью сканера 8 освещают лучом 9 места, которые при правильной настройке соответствуют маркировкам 111. Затем измеряют на слое 110 отклонения освещенных мест от маркировок 111 в двух направлениях. Измерения можно выполнять в простейшем случае, например, с помощью линейки. Из измеренных краевых точек затем определяют, имеются ли ошибки относительно оптимальной настройки, например, в увеличении или перекосе. Определение возникших погрешностей можно осуществлять, например, посредством ввода измеренных величин в соответствующую программу оценки.

Погрешности увеличения могут возникать, например, за счет изменения механических расстояний между сканером 8 и строительным полем или за счет электронного ухода электронных конструктивных элементов сканера 8. Погрешности перекоса могут возникать, например, за счет изменения механических расстояний или, соответственно, углов. Найденные погрешности увеличения и/или перекоса можно компенсировать, в зависимости от обнаруженных погрешностей, например, посредством последующей настройки горизонтальной ориентации сканера 8 с помощью указанной выше точной настройки, или же посредством вычисления параметров корректировки, с помощью которых в рамках программы управления сканером можно осуществлять коррекцию целевых точек для луча 9.

В этом способе измеряют лишь отдельные точки на краю строительного поля, и для точек строительного поля между точками измерения выполняют определение погрешностей посредством интерполяции. Коррекцию погрешности для точек между измерительными точками выполняют также посредством интерполяции. Таким образом, необходимо выполнять измерения лишь в нескольких точках в течение короткого времени и с небольшими затратами труда. Следовательно, можно значительно сокращать необходимое рабочее время для настройки и технического обслуживания и тем самым уменьшать стоимость работы.

Охлаждение лазера и оптики

Ниже приводится описание системы вентиляции для оптической системы на основании фиг. 1 и 2.

Основная балка 2 имеет внутри полое пространство 53, в котором находится лазер 6 и труба 13. Предусмотрены два вентилятора 54. Вентиляторы 54 создают воздушный поток Т, который отводит тепло от лазера 6 и тем самым охлаждает его. В показанном варианте выполнения вентиляторы 54 предусмотрены в полом пространстве 53 в зоне трубы 13. Полое пространство 53 соединено через два шланга 55 с зоной устройства 1 над строительным пространством 10, в котором предусмотрены сканер 8, отклоняющее зеркало 7 и экраны 19, 20, 21.

Как показано на фиг. 5, воздушный поток Т направляется вентиляторами 54 на верхнюю разделительную стенку 56 строительного пространства 10. Таким образом, воздушный поток для охлаждения источника энергии отклоняется также в направлении оптической системы.

Таким образом, охлаждающая система для охлаждения источника энергии в виде лазера 6 применяется в показанном варианте выполнения одновременно для охлаждения оптической системы, которая имеет сканер 8, отклоняющее зеркало 7 и экраны 19, 20 и 21. Это обеспечивает возможность охлаждения с помощью одной вентиляционной системы всех компонентов оптической системы.

Поскольку воздушный поток Т направляется также на верхнюю разделительную стенку 56 строительного пространства 10, то с помощью той же вентиляционной системы можно охлаждать также верхнюю сторону строительного пространства 10 и тем самым предотвращать слишком сильное нагревание расположенных над строительным пространством 10 компонентов управления устройством 1. Охлаждение верхней стороны строительного пространства 10 осуществляется с помощью системы вентиляции оптической системы. Поэтому нет необходимости в отдельном охлаждении, поскольку система охлаждения лазера применяется также для отвода тепла строительного процесса из устройства 1. Таким образом, можно экономить средства и выполнять компактно устройство 1.

Соединение полого пространства 53, в котором находится лазер 6, с верхней стороной строительного пространства 10 осуществляется в показанном варианте выполнения через два шланга. Однако возможно также осуществлять соединение, например, через проточные каналы в самой машинной раме. Может быть также предусмотрен лишь один шланг или, соответственно, соединительный канал. Хотя показаны два вентилятора 54, в зависимости от требуемой охлаждающей мощности может быть также предусмотрен лишь один вентилятор или несколько вентиляторов 54. Предусмотрение общей вентиляционной системы для оптической системы и верхней стороны строительного пространства 10 не ограничено конструкцией, при которой источник энергии является лазером, или при которой источник энергии расположен в основной балке 2. Действие эффективного и экономичного охлаждения оптической системы и верхней стороны строительного пространства достигается также при других расположениях. Однако расположение источника энергии в основной балке рамы обеспечивает возможность реализации с экономией места.

Ниже приводится описание отдельных компонентов устройства 1 в строительном пространстве 10.

Нагревательное устройство

Как показано на фиг. 5, в строительном пространстве 10 над строительной плоскостью 11 расположено нагревательное устройство 31 для нагревания порошка в резервуаре 25 и, в частности, для предварительного нагревания нанесенного, но еще не упрочненного слоя. Нагревательное устройство 31 выполнено, например, в виде одного или нескольких нагревательных излучателей, таких как, например, инфракрасные излучатели, которые расположены над строительной плоскостью 11 так, что нанесенный слой строительного материала можно равномерно нагревать. В показанном варианте выполнения нагревательное устройство 31 выполнено в виде поверхностного излучателя, излучающий тепло элемент которого образован графитовой пластиной. Как показано на фиг. 8, излучающий тепло элемент выполнен в форме меандра.

В показанном варианте выполнения нагревательное устройство 31 в виде по существу квадратной пластины с по существу квадратной выемкой в ее середине проходит под входным окном 12 вокруг зоны, через которую луч 9 проходит от лазера 8 к строительной плоскости 11.

Описание крепления нагревательного устройства 31 приводится ниже со ссылками на фиг. 8. Как показано на фиг. 8, нагревательное устройство 31 состоит в показанном варианте выполнения по существу из держателя 44 и нагревательного излучателя 45. Держатель 44 размещен внутри гнезда 46, которое расположено в верхней зоне 40 строительного пространства 10. Нагревательный излучатель 45 размещен в держателе 44.

Как показано схематично на фиг. 8 с помощью стрелок А, держатель 44 вместе с нагревательным излучателем 45 можно извлекать из гнезда 46. Гнездо 46 выполнено в виде рельса, в который вдвигается держатель 44. Держатель 44 можно вводить в гнездо 46 и извлекать из него без помощи инструмента. Возможны различные выполнения соединения между держателем 44 и гнездом 46. Крепление можно осуществлять, например, с помощью шпонок, зажимов или т.п. Могут быть предусмотрены конструкции, в которых держатель 44 защелкивается в гнезде 46.

Держатель 44 также имеет рельсообразную структуру, в которую вдвигается нагревательный излучатель 45. Нагревательный излучатель 45 можно вводить в держатель 44 и извлекать из него без помощи инструмента. Возможны снова, как при соединении между держателем 44 и гнездом 46, различные виды соединения между держателем 44 и нагревательным излучателем 45. Может быть предусмотрено защелкивание нагревательного излучателя 45 в держателе 44.

Таким образом, указанное выполнение гнезда 46, держателя 44 и нагревательного излучателя 45 обеспечивает возможность, с одной стороны, удаления держателя 44 с нагревательным излучателем 45 без применения инструмента. Это особенно предпочтительно для очистки строительного пространства 10. С другой стороны, можно извлекать без применения инструмента нагревательный излучатель 45 из держателя 44. Это особенно предпочтительно при техническом обслуживании и замене нагревательного излучателя 45. Удаление или, соответственно, замена без применения инструмента компонентов нагревательного устройства 31 обеспечивают возможность быстрой и несложной чистки устройства 1 и быструю и простую замену нагревательного излучателя 45. За счет этого можно экономить время при проведении работ по техническому обслуживанию и чистке, и устройство 1 быстрее готово для следующего рабочего процесса.

Дозирующее устройство

Как схематично показано на фиг. 5, дозирующие устройства 28 и 29 в показанном варианте выполнения выполнены каждое в виде изогнутых под углом пластин, которые проходят в направлении, перпендикулярном плоскости изображения фиг. 5, по всей ширине строительной плоскости 11. Дозирующие устройства 28 и 29 установлены с возможностью поворота вокруг проходящей параллельно строительной плоскости 11 оси подобно валикам и образуют каждое транспортировочный валик. При этом дозирующие устройства 28, 29 выполнены так, что они за счет перемещения устройства 27 для нанесения покрытий приводятся во вращение на заданный угол вокруг оси.

На фиг. 7 схематично показано дозирующее устройство 28. Дозирующее устройство 29 выполнено аналогично дозирующему устройству 28 и его подробное описание не приводится. Дозирующее устройство 28 можно без применения инструмента вставлять и снова извлекать из устройства 1. Как показано на фиг. 7, дозирующее устройство 28 имеет средний участок 28с, который выполнен в виде изогнутой под углом пластины и проходит вдоль оси Z. Средний участок 28с служит для дозирования заданного количества строительного материала. Кроме того, дозирующее устройство 28 имеет первый конец 28а, который имеет в направлении, перпендикулярном поворотной оси Z, меньшее поперечное сечение, чем средний участок 28с. Второй конец 28b дозирующего устройства 28 также имеет меньшее поперечное сечение в направлении, перпендикулярном поворотной оси Z, чем средний участок 28с. Первый конец 28а дозирующего устройства 28 соединен с подвеской 36, вокруг которой и, соответственно, с помощью которой дозирующее устройство 28 поворачивается вокруг поворотной оси Z. Для этого первый конец 28а и подвеска 36 соединены друг с другом с геометрическим замыканием. В показанном варианте выполнения первый конец 28а имеет, например, цилиндрический выступ 28а', который вставлен с геометрическим замыканием в также цилиндрическую выемку 36' в подвеске 36. Однако подвеска 36 и первый конец 28а могут быть выполнены по-другому. Например, первый конец 28а может иметь выемку, а подвеска - выступ. Выемка и соответствующий выступ могут иметь, например, также любую другую форму, которая приводит к геометрическому замыканию.

Второй конец 28b дозирующего устройства 28 соединен с опорой 37. Второй конец 28b установлен на опоре 37 с возможностью поворота. В показанном примере выполнения опора 37 имеет круговую выступающую кромку 37а, которая проходит концентрично поворотной оси Z. Второй конец 28b выполнен в виде цилиндрического выступа, который вставлен в образованное круговой выступающей кромкой 37а углубление. Однако возможны также другие формы опоры 37 и второго конца 28b. Например, опора 37 может быть выполнена в виде выступающей цапфы, а второй конец 28b может иметь углубление, в которое входит цапфа. Возможны различные выполнения, которые обеспечивают возможность поворотной опоры дозирующего устройства 28.

Кроме того, в показанном варианте выполнения на стороне второго конца 28b между дозирующим устройством 28 и опорой 37 предусмотрен подпружинивающий элемент 38, который подпружинивает дозирующее устройство 28 в направлении подвески 36. В показанном варианте выполнения подпружинивающий элемент 38 образован спиральной пружиной, которая предусмотрена коаксиально поворотной оси Z над кромкой 37а и вт