Катализаторы на основе оксида рутения для конверсии диоксида серы в триоксид серы

Иллюстрации

Показать всеИзобретения относятся к области химии. Исходную газовую смесь, содержащую диоксид серы и кислород, контактируют с катализатором окисления, содержащим активную фазу на основе оксида рутения, при температуре газа не выше, чем примерно 400°С. При этом получат конвертированный газ, содержащий триоксид серы. Для получения серной кислоты и/или олеума объединяют исходный газ с кислородсодержащим газом, вводят газовую смесь в каталитический конвертер, имеющий несколько последовательных каталитических стадий. Образованный частично конвертированный газ, содержащий триоксид серы и остаточные диоксид серы и кислород, пропускают через по меньшей мере одну последующую каталитическую стадию с катализатором окисления, включающим активную фазу, содержащую оксид рутения с образованием конвертированного газа, содержащего триоксид серы и остаточный диоксид серы. Контактируют данный конвертированный газ с водным раствором, содержащим серную кислоту, для абсорбции находящегося в нем триоксида серы в зоне абсорбции триоксида серы, чтобы получить дополнительное количество серной кислоты и/или олеума и газ, обедненный триоксидом серы, который содержит диоксид серы. Изобретения позволяют повысить эффективность процессов за счет снижения температуры окисления диоксида серы в триоксид. 2 н. и 42 з.п. ф-лы, 12 ил., 11 табл.

Реферат

Уровень техники, предшествующий данному изобретению

Данное изобретение относится в основном к катализаторам, содержащим оксид рутения, и к способам каталитического окисления и конверсии диоксида серы (SO2) в триоксид серы (SO3) при использовании таких катализаторов. Более конкретно, SO2 при низких концентрациях в потоках технологического газа может быть эффективным образом окислен до SO3 при сравнительно низких температурах при использовании катализаторов на основе оксида рутения по данному изобретению. Например, катализаторы, содержащие оксид рутения, особенно применимы для конверсии SO2 в SO3 на последней каталитической стадии многостадийного каталитического конвертера, используемого при производстве серной кислоты.

Обычный контактный способ производства серной кислоты включает каталитическое окисление в газовой фазе SO2 до SO3 на одной или нескольких стадиях каталитического окисления в конвертере, чтобы получить конвертированный газ, содержащий SO3, и абсорбцию SO3 водной серной кислотой, чтобы образовать продукт в виде дополнительного количества серной кислоты. Каталитическое окисление SO2 до SO3 протекает при допустимых расходах через катализатор в виде твердотельных частиц, который обычно содержит активные фазы, содержащие щелочной металл - ванадий или платину. Концентрации газообразного SO2 на входе первой каталитической стадии конвертера обычно находятся в интервале от примерно 4% до примерно 15%. При адиабатическом функционировании каждой стадии конвертера обычно требуется три или четыре каталитических стадии (или прохождения), чтобы достигнуть общих величин конверсии SO2 более 99,7% и обеспечить соответствие стандартам в отношении выпуска остаточного газа абсорбером. Обычно каждому прохождению через катализатор предшествуют внешние теплообменники, обеспечивая первое прохождение газового потока при охлаждении до желательной температуры на входе и прохождение четвертой стадии при температуре, обычно находящейся в интервале от примерно 360°C до примерно 415°C. Конверсию SO2, содержащегося в концентрации 99,7% на входе первой стадии, соответственно обеспечивают посредством четырехстадийного устройства с двойной абсорбцией, в котором SO3 удаляют из газового потока внутри абсорбционной колонны с орошением серной кислотой, которая расположена за второй каталитической стадией (конструкция с промежуточной абсорбцией (IPA) 2:2) или третьей каталитической стадией (конструкция IPA 3:1) конвертера. Конверсии от примерно 94% до примерно 95% SO2 обычно достигают на первых трех стадиях, при конвертировании остатка на четвертой, или последней, каталитической стадии конвертера перед прохождением через заключительную абсорбционную колонну для извлечения продукта в виде дополнительного количества серной кислоты.

Способы в соответствии с известным уровнем техники, такие как описанные в Патенте США №5264200 Felthouse et al., эффективным образом обеспечивают высокую суммарную конверсию SO2 и приемлемые уровни выпуска SO2 в остаточном газе абсорбера посредством контактирования газа, содержащего SO2, с монолитным катализатором с активной фазой, содержащей платину или щелочной металл - ванадий, в последовательности предварительных каталитических стадией перед промежуточной абсорбцией, за которой следует дополнительное прохождение через последнюю каталитическую стадию, включающую ванадиевый катализатор в виде частиц, содержащий цезий (т.е. катализатор на основе Cs-V). Посредством использования катализатора на основе Cs-V в виде частиц реакции на последней стадии может протекать до достижения термодинамического равновесия при низкой температуре газа на входе, находящейся в интервале от примерно 360°C до примерно 415°C, и данный температурный интервал способствует высокой степени конверсии SO2 в SO3.

Tomas Jirsak et al. в «Chemistry of SO2 on Ru(001): formation of SO3 и SO4», Surface Science 418 pp. 8-21 (1998), описывают воздействие кристаллов рутения (001) на SO2 и кислород, приводящее к диссоциации SO2, или разложению, или же диспропорционированию, вследствие чего образуются SO3 и SO4.

Вследствие стремления достичь экономии, обусловленной ростом масштабов производства, заводы для производства серной кислоты контактным способом часто строят при их производительности от 1500 до 2500 тонн в день (в расчете на 100% H2SO4). При таком уровне производства требуются каталитические конвертеры сравнительно большого диаметра (например, от 5 до 15 метров) с загрузкой катализатора от примерно 30 до примерно 50 литров на тонну (в расчете на 100% H2SO4) или более, в расчете на одну стадию. Повышенная каталитическая активность могла бы обеспечить использование меньших загрузок катализатора. Желательно, чтобы увеличенная эффективность конверсии SO2 и более низкий выпуск остаточных газов были достигнуты посредством использования катализатора последней стадии, имеющего повышенную активность при низкой температуре по сравнению с известными катализаторами окисления SO2. Поэтому имеется потребность в катализаторе окисления SO2, который обладает стабильностью и высокой активностью, посредством чего обеспечивает возможность использования меньших загрузок катализатора и более высоких скоростей газа и снижение сопутствующих капитальных затрат.

Сущность изобретения

Поэтому задачей данного изобретения является, в частности, создание катализатора окисления для использования в способах окисления SO2 до SO3; создание катализатора окисления, содержащего активную фазу оксида рутения; создание такого катализатора окисления, который обладает стабильностью и продолжительным сроком службы при функционировании в условиях кислой среды; создание такого катализатора окисления и способов, пригодных для эффективного каталитического окисления SO2 до SO3 в исходных газовых смесях при сравнительно низкой концентрации газообразного SO2 и при сравнительно низких рабочих температурах; и создание такого катализатора окисления, адаптированного для конверсии SO2 до SO3 на последней каталитической стадии конвертера, используемого в производстве серной кислоты контактным способом.

Следовательно, данное изобретение направлено на способы каталитического окисления SO2 до SO3. Более конкретно, SO2 при низких концентрациях в потоках технологического газа может быть эффективным образом окислен до SO3 при сравнительно низких температурах при использовании раскрытых здесь катализаторов на основе оксида рутения. В одном варианте осуществления способ включает контактирование исходной газовой смеси, содержащей SO2 и кислород, с катализатором окисления, содержащим активную фазу на основе оксида рутения, с получением в результате конвертированного газа, содержащего SO3.

Катализатор на основе оксида рутения по данному изобретению пригоден, в частности, для использования в качестве катализатора окисления для конверсии SO2 в SO3 на одной или нескольких каталитических стадиях многостадийного каталитического конвертера, используемого в производстве серной кислоты контактным способом. В одном таком варранте осуществления данное изобретение направлено на способ получения серной кислоты и/или олеума из исходного газа, содержащего SO2. Данный способ включает образование исходной газовой смеси для конверсии посредством объединения исходного газа с кислородсодержащим газом и введение такой исходной газовой смеси для конверсии в каталитический конвертер, имеющий несколько последовательных каталитических стадий. Каждая каталитическая стадия содержит катализатор окисления, эффективный для окисления SO2 до SO3. Исходная газовая смесь для конверсии при этом контактирует с катализатором окисления, находящимся по меньшей мере на первой каталитической стадии в последовательности таких стадией, чтобы образовать частично конвертированный газ, содержащий SO3 и остаточные SO2 и кислород. Частично конвертированный газ пропускается через по меньшей мере одну последующую каталитическую стадию в последовательности таких стадией, катализатор окисления, находящийся на данной стадии, включает активную фазу, содержащую оксид рутения, в результате чего остаточный SO2 в частично конвертированном газе окисляется до SO3 с образованием конвертированного газа, содержащего SO3 и остаточный SO2. Данный конвертированный газ контактирует с водным раствором, содержащим серную кислоту, для абсорбции находящегося в нем SO3 в зоне абсорбции SO3, чтобы получить дополнительное количество серной кислоты и/или олеума и газ, обедненный SO3, который содержит SO2.

Данное изобретение также направлено на катализатор окисления, применимый для окисления SO2 до SO3. В одном варианте осуществления катализатор окисления содержит кислотоустойчивый носитель и размещенную на нем активную фазу. Активная фаза содержит оксид рутения со средним размером кристаллитов менее примерно 500 Å.

В соответствии с другим вариантом осуществления катализатор окисления содержит кислотоустойчивый носитель и промотированную активную фазу на поверхности носителя, содержащую оксид рутения и промотор, содержащий дополнительный оксид металла в состоянии окисления +4 или +3.

В соответствии с еще одним вариантом осуществления катализатор окисления содержит носитель, включающий частицы микрофлюидизированного кремнезема и частицы коллоидного кремнезема, и активную фазу на поверхности носителя, содержащую оксид рутения. Микрофлюидизированный кремнезем характеризуется тем, что имеет средний размер частиц менее примерно 20 мкм, а коллоидный кремнезем характеризуется тем, что имеет средний размер частиц от примерно 10 нм до примерно 25 нм.

Данное изобретение также направлено на способы и методы изготовления катализатора окисления, включающего активную фазу, содержащую оксид рутения. В одном варианте осуществления способ изготовления катализатора окисления включает объединение раствора соли рутения и кислотоустойчивого носителя, чтобы образовать суспензию, и добавление основания к данной суспензии, чтобы образовать предшественник катализатора, имеющий покрытие из оксида рутения на поверхности носителя. Предшественник катализатора термообрабатывают при первой температуре от примерно 200°C до примерно 350°C в течение от примерно 0,1 часа до примерно 5 часов и при второй температуре от примерно 50°C до примерно 500°C в течение от примерно 0,1 часа до примерно 5 часов, чтобы преобразовать предшественник катализатора в катализатор окисления, включающий носитель и размещенную на нем активную фазу, содержащую оксид рутения.

В другом варианте осуществления способ изготовления катализатора на основе оксида рутения включает объединение кислотоустойчивого носителя, микрофлюидизированного кремнезема и коллоидного кремнезема, чтобы образовать первую суспензию. Микрофлюидизированный кремнезем характеризуется тем, что имеет средний размер частиц менее примерно 20 мкм, а коллоидный кремнезем характеризуется тем, что имеет средний размер частиц от примерно 10 нм до примерно 25 нанометров. Из первой суспензии формируют носитель с покрытием. С таким носителем с покрытием объединяют раствор соли рутения, чтобы образовать вторую суспензию. Ко второй суспензии добавляют основание, чтобы сформировать предшественник катализатора, имеющий покрытие из оксида рутения на поверхности указанного носителя с покрытием. После этого предшественник катализатора термообрабатывают.

Данное изобретение, кроме того, направлено на жидкую дисперсию, содержащую фазу жидкого носителя, суспензию микрофлюидизированного кремнезема и суспензию коллоидного кремнезема. Общее содержание кремнезема составляет более примерно 5 процентов в расчете на массу. Суспензия микрофлюидизированного кремнезема характеризуется тем, что имеет вязкость при примерно 24°C и при содержании твердотельных частиц примерно 15 массовых процентов, которая составляет менее примерно 50 сантипуаз, микрофлюидизированный кремнезем характеризуется тем, что имеет средний размер частиц менее примерно 20 мкм, а коллоидный кремнезем характеризуется тем, что имеет средний размер частиц от примерно 10 нм до примерно 50 нанометров.

Другие задачи и особенности данного изобретения будут частью очевидны и частью указаны здесь далее.

Краткое описание чертежей

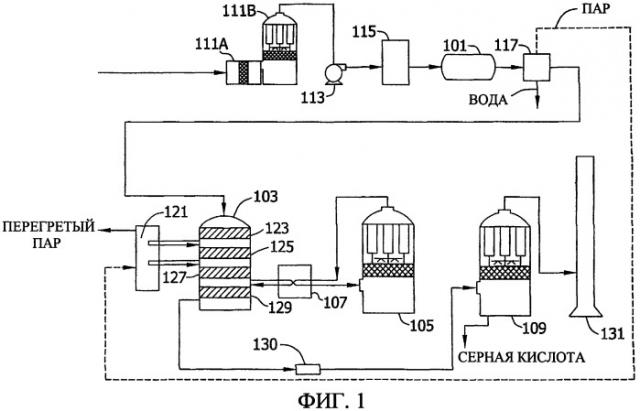

Фиг. 1 представляет схему обычного контактного процесса производства серной кислоты, в котором может быть предпочтительно использован катализатор на основе оксида рутения по данному изобретению.

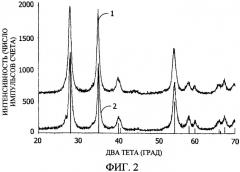

Фиг. 2 представляет рентгеновские дифрактограммы для порошковых образцов гранул размером от 2,1 до 2,4 мкм катализатора на основе оксида рутения, изготовленного в Примере 6, после конверсии в SO3 в реакторной системе устройства для термического испытания катализатора на старение (TCAT) (что названо «после конверсии») (обозначено как 1); перед конверсией в SO3 (что названо «перед конверсией») (обозначено как 2); и «линейная рентгенограмма» для эталонного образца RuO2, взятая из PDF 40-1290 и представленная острыми пиками на оси «Два тета».

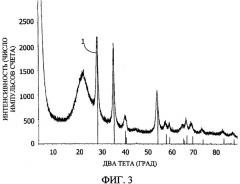

Фиг. 3 представляет рентгеновские дифрактограммы для монолитного катализатора, изготовленного в Примере 10 (оксид рутения/TEOS-Sylox-15/Sylox-15 на монолите с 200 ячеек на квадратный дюйм, разрезанном на кусочки примерно 5 мм × 5 мм), перед конверсией в SO3 (обозначено как 1) в сравнении с «линейной рентгенограммой» для эталонного образца RuO2, взятой из PDF 40-1290 и представленной острыми пиками на оси «Два тета».

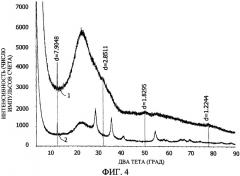

Фиг. 4 представляет рентгеновские дифрактограммы для катализаторов, изготовленных в Примере 15, при этом верхняя дифрактограмма относится к порошковым образцам оксид рутения-гранулы 50 нм ZrO2/100 нм ZrO2/гранулы кремнезема (обозначено как 1), а нижняя дифрактограмма относится к порошковым образцам оксид рутения/гранулы кремнезема (обозначено как 2).

Фиг. 5 представляет изображение, полученное сканирующим просвечивающим электронным микроскопом (STEM) для образца, который получен из нарезанных кусочков монолитного катализатора (катализатора 15'), представляющего собой монолитный катализатор, изготовленный в Примере 12.

Фиг. 6 представляет использование рентгеновской спектроскопии с энергетической дисперсией (EDS) для анализа состава одной из ярких зон на Фиг. 5 при расположении луча, указанном кружком (обозначено как 1). Элементный анализ этой области приведен на Фиг. 7.

Фиг. 7 представляет выходной сигнал EDS для области, обозначенной как 1 на Фиг. 6, полученный при использовании прибора EDAX-TSL.

Фиг. 8 представляет изображение, полученное просвечивающей электронной микроскопией (TEM) для фазы диоксида рутения (темные области) на носителе из кремнезема (светлые области) образца монолитного катализатора (катализатор 15'), представляющего собой монолитный катализатор, изготовленный в Примере 12.

Фиг. 9 представляет собой увеличенное изображение, полученное TEM, на Фиг. 8.

Фиг. 10 представляет изображение STEM катализатора на основе оксида рутения на гранулированном носителе (катализатор 14), изготовленного в Примере 18 (после испытания в реакторе TCAT), квадратная область (обозначенная как 1) на котором показывает расположение луча при анализе состава этой области с помощью EDS. Элементный анализ этой области контактирован на Фиг. 11.

Фиг. 11 представляет выходной сигнал EDS для области, обозначенной как 1 на Фиг. 10, полученный при использовании прибора EDAX-TSL.

Фиг. 12 представляет собой типичное изображение TEM с высоким разрешением для катализатора на основе оксида рутения на гранулированном носителе (катализатор 14), изготовленного в Примере 18 (после испытания в реакторе TCAT).

Подробное описание изобретения

Катализатор по данному изобретению включает активную фазу, содержащую оксид рутения. Катализатор применим при окислении SO2 до SO3 при сравнительно низких температурах, например, менее примерно 400°C. Катализатор особенно пригоден для конверсии остаточного SO2 на последней каталитической стадии конвертера, используемого для производства в промышленных масштабах серной кислоты контактным способом.

Катализаторы на основе оксида рутения по данному изобретению обеспечивают улучшенную конверсию при низкой температуре SO2 до SO3 в газовых потоках со сравнительно низким содержанием SO2. Например, в Таблице 2 Примера 6 показано, что катализаторы на основе оксида рутения на носителе (катализаторы 2-5) обеспечивают значительно более высокую степень конверсии SO2 в газовом потоке, содержащем 0,5% SO2 и 7% кислорода, в температурном интервале от 250°C до 375°C по сравнению с обычным катализатором на носителе, содержащим смеси оксида цезия (Cs2O), оксида калия (K2O) и пятиокиси ванадия (V2O5).

Катализаторы на носителе по данному изобретению способны обеспечивать конверсию 98%, 99% или даже такую высокую, как 99,9% и практически 100% SO2, содержащегося в газовых потоках, в SO3 при низкой температуре. В частности, катализаторы на носителе по данному изобретению способны обеспечивать остаточное содержание SO2 менее 0,01% (менее 100 млн-1 по объему), менее 0,005% (менее 50 млн-1 по объему), менее 0,004% (менее 40 млн-1 по объему), менее 0,003% (менее 30 млн-1 по объему), менее 0,002% (менее 20 млн-1 по объему) или даже менее 0,001% (менее 10 млн-1 по объему) в газовых потоках, первоначально содержащих до примерно 1% SO2 или менее. Кроме того, катализаторы, раскрытые в данном изобретении, предусматривают увеличенную скорость газа и обладают повышенной химической и термической стабильностью.

Как описано более подробно ниже, катализаторы по данному изобретению могут включать активную фазу, содержащую оксид рутения, без носителя. Предпочтительно, однако, чтобы активная фаза катализатора присутствовала на носителе. Подходящие носители включают монолиты (например, носители с сотовой или иной структурой, имеющие сквозные отверстия, ячейки или каналы для протекания газа, содержащего SO2, при относительно высокой скорости и низком перепаде давления), а также носители меньшего размера для изготовления зерен катализатора, предназначенных для использования в неподвижном или уплотненном слое катализатора. В одном варианте осуществления катализатор содержит активную фазу на основе оксида рутения, характеризуемую средним размером кристаллитов менее примерно 500 Å, что придает катализатору повышенную активность и стабильность.

Катализаторы могут быть соответственно изготовлены способами осаждения из раствора, включающими растворение соединения, являющегося предшественником оксида рутения, в подходящем растворителе. Твердотельный предшественник катализатора может быть затем осажден из раствора, например, регулированием pH и/или нагреванием раствора. В тех вариантах осуществления, в которых активная фаза катализатора окисления, содержащая оксид рутения, присутствует на носителе, твердотельный предшественник катализатора может быть осажден из раствора на носитель катализатора. После осаждения предшественник катализатора на основе оксида рутения отделяют от раствора и опционально сушат перед преобразованием предшественника в оксид рутения и его активацией, например, прокаливанием предшественника в окислительной атмосфере. В качестве альтернативы, раствор, содержащий соединение, являющееся предшественником оксида рутения, может быть использован для увлажнения или пропитывания носителя катализатора с последующей опциональной сушкой и преобразованием соединения предшественника, чтобы образовать активную фазу, содержащую оксид рутения, на поверхности носителя катализатора. Носитель катализатора может опционально содержать тонкое грунтовочное покрытие с большой площадью поверхности, на котором формируют активную фазу, содержащую оксид рутения. В некоторых вариантах осуществления предшественник катализатора на основе оксида рутения может быть подвергнут восстановительной обработке.

Активная фаза на основе оксида рутения

В активной фазе катализатора, содержащей оксид рутения, по меньшей мере примерно 10%, в расчете на молярное содержание рутения, активного компонента рутения находится в форме оксида рутения. Предпочтительно, по меньшей мере 20%, 30%, 40%, 50%, 60%, 70%, 80%, 90%, 95%, 96%, 97%, 98% и даже по меньшей мере 99% или более рутения присутствует в форме оксида рутения. Активная фаза, содержащая оксид рутения, может содержать рутений в различном состоянии окисления, например рутений в состоянии(ях) окисления +2, +3, +4 и/или +8 подходит для использования в данном изобретении. Предпочтительной является активная фаза на основе оксида рутения, содержащая оксид рутения с более низкой валентностью, например RuO, Ru2O3 и/или RuO2. Оксиды рутения и гидраты оксида рутения, в которых рутений имеет состояние окисления +4, например RuO2, особенно предпочтительны в активной фазе.

Активная фаза может, кроме того, содержать рутений, который не находится в форме оксида. Например, в активной фазе, содержащей оксид рутения, может присутствовать металлический рутений, гидроксид рутения (Ru(OH)3) или остаток соединения, являющегося предшественником оксида рутения, из которого образуют активную фазу (например, галоидной соли рутения, такой как RuCl3, или другого соединения, являющегося предшественником оксида рутения). Кроме того, как описано в деталях ниже, активная фаза на основе оксида рутения может включать один или несколько металлических промоторов, обычно присутствующих в форме оксида металла.

Было обнаружено, что размер кристаллитов оксида рутения в активной фазе влияет на каталитическую активность при низких температурах, а также на химическую и термическую стабильность. В частности, уменьшенный размер кристаллитов обеспечивает более высокую каталитическую активность и более продолжительный срок службы катализатора. Размер кристаллитов обычно измеряют при использовании рентгеновской дифракции (XRD) или электронной микроскопии, в частности просвечивающей электронной микроскопии высокого разрешения, посредством которой размер кристаллитов наблюдают непосредственным образом и определяют распределение частиц по размерам на основании совокупности проведенных наблюдений. Полагают, что средний размер кристаллитов оксида рутения менее примерно 500 Å повышает активность вследствие увеличения до максимума активной поверхности на единицу объема катализатора. Также полагают, что молекулы SO2 должны хемосорбироваться на поверхности катализатора, чтобы сделать возможным приближение атомов кислорода, которые будут принимать участие в образовании и десорбции SO3. Однако хемосорбированный SO2 может ослабить адгезию между активной фазой из оксида рутения и носителем, поддерживающим активную фазу, что приводит к нестабильности катализатора. Согласно одной теории, полагают, что катализаторы по данному изобретению обеспечивают повышенную стабильность катализатора вследствие увеличения площади каталитической поверхности и соответствующего увеличения активности, так что хемосорбция SO2 и десорбция SO3 происходят быстро, в результате чего ограничивается промежуток времени, в течение которого катализатор подвергается воздействию хемосорбированного SO2. Найдено, что катализаторы окисления SO2 в соответствии с данным изобретением, имеющие средний размер кристаллитов оксида рутения менее примерно 500 Å, проявляют повышенную активность и стабильность. Предпочтительно активная фаза катализатора, содержащая оксид рутения, имеет средний размер кристаллитов оксида рутения менее примерно 450 Å, менее примерно 400 Å, менее примерно 350 Å, менее примерно 300 Å, менее примерно 250 Å, менее примерно 200 Å, менее примерно 150 Å или даже менее примерно 100 Å. Предпочтительно активная фаза катализатора, содержащая оксид рутения, включает кристаллиты оксида рутения размером в интервале от примерно 10 Å до примерно 500 Å, более предпочтительно от примерно 20 Å до примерно 300 Å, еще более предпочтительно от примерно 30 Å до примерно 100 Å и даже еще более предпочтительно от примерно 50 Å до примерно 80 Å.

Различные способы изготовления катализаторов, включающих активную фазу, содержащую оксид рутения, без носителя или на носителе, включая методики контроля размера кристаллитов оксида рутения, изложены в деталях ниже.

Соединения, являющиеся предшественником оксида рутения, и их растворы

Способы осаждения из раствора, используемые для изготовления катализаторов по данному изобретению, включают растворение соединения, являющегося предшественником оксида рутения, в растворителе. Соединения, являющиеся предшественником оксида рутения, включают, например, следующие соединения, их гидраты и их смеси: оксид рутения; гидроксид рутения; галогениды рутения, такие как хлорид рутения, бромид рутения и йодид рутения; галогенсодержащие кислоты, такие как хлорорутениевая кислота, броморутениевая кислота и йодорутениевая кислота; оксикислоты, такие как рутениевая кислота, соли щелочных металлов и соли аммония хлорорутениевой кислоты и рутениевой кислоты, такие как хлорорутенат натрия и рутенат натрия, рутениевые соли неорганических кислот, такие как нитрат нитрозила рутения, нитрат рутения, ацетат рутения и сульфат рутения; 2,4-пентандионат рутения; и координационные комплексы, такие как галогениды тетрамминрутения, и трехъядерные карбоксилаты рутения, такие как тригидрат μ-оксоацетата рутения (III, III, III) и ацетат μ3-оксогексакис(μ-ацетато)триакватрирутения (Ru3O(O2CCH3)6(H2O)3(CH3CO2). Растворитель может быть водным, органическим или их смесью и выбирается таким образом, чтобы соединение, являющееся предшественником оксида рутения, легко растворялось в нем при первоначальных условиях стадии растворения. Подходящие органические растворители включают C1-4-спирты. Однако вода является предпочтительным растворителем при использовании совместно с водорастворимыми соединениями, являющимися предшественником оксида рутения, такими как гидрат трихлорида рутения (III) и гидрат нитрата нитрозила рутения и другие гидратированные галогениды или нитраты рутения.

Активная фаза на основе оксида рутения без носителя

Катализатор, включающий активную фазу на основе оксида рутения без носителя, может быть соответственно изготовлен посредством первого растворения соединения, являющегося предшественником оксида рутения, в растворителе. Соединение, являющееся предшественником оксида рутения, обычно растворяют в растворителе в концентрации от примерно 0,01 М до примерно 5 М, предпочтительно от примерно 0,1 М до примерно 5 М и более предпочтительно от примерно 0,1 М до примерно 3 М, в расчете на эффективную единицу количества рутения. Например, в случае использования трехъядерного комплекса рутения в качестве соединения, являющегося предшественником оксида рутения, молярность раствора вычисляется делением молекулярной массы комплекса на три, чтобы получить молекулярную массу моноядерных молекулярных частиц рутения.

Растворенное соединение, являющееся предшественником оксида рутения (т.е. растворенное вещество), осаждают из раствора предшественника, чтобы образовать суспензию, содержащую твердотельный предшественник катализатора на основе оксида рутения. Чтобы вызвать осаждение предшественника катализатора на основе оксида рутения из раствора, могут быть использованы различные способы и их комбинации, известные специалистам в данной области техники (например, способы перевода в нерастворимую форму или пересыщения), включающие регулирование pH, удаление растворителя (т.е. испарение), нагревание, снижение температуры охлаждением или «мгновенная кристаллизация» раствора предшественника и добавление второго растворителя или сорастворителя, в котором растворенное вещество имеет низкую растворимость. Независимо от используемого способа твердотельный предшественник катализатора на основе оксида рутения предпочтительно осаждают из раствора в течение периода времени, достаточного для обеспечения непрерывного и равномерного осаждения высокодиспергированных аморфных мелких частиц твердотельного предшественника катализатора на основе оксида рутения. А именно, предпочтительно избегают проведения быстрого, или по существу мгновенного, перевода в нерастворимую форму и/или осаждения, чтобы обеспечить получение в основном гомогенного твердотельного предшественника катализатора на основе оксида рутения с малым размером частиц.

В предпочтительном варианте осуществления твердотельный предшественник катализатора на основе оксида рутения является аморфным гидратом оксида рутения. Было найдено, что гидратированные твердотельные предшественники катализатора на основе оксида рутения обеспечивают изготовление катализаторов на основе оксида рутения с повышенной активностью, химической стабильностью и термической стабильностью. В случае водорастворимой соли рутения преобразование в гидрат оксида рутения происходит в ходе многостадийного процесса с привлечением гидроксидных ионов, который не понят полностью.

В одном варианте осуществления твердотельный предшественник катализатора на основе оксида рутения, содержащий гидрат оксида рутения, может быть осажден из раствора предшественника при использовании методики регулирования pH. Кислый водный раствор предшественника, содержащий растворенные в нем галоидную соль рутения или нитрат рутения, обрабатывают подходящим основанием, чтобы провести нейтрализацию (т.е. увеличение величины pH) и осаждение суспензии аморфного гидрата оксида рутения из раствора. Используемое основание может быть твердотельным, жидким или газообразным и предпочтительно выбрано из аммиака, гидроксида аммония, гидроксида натрия и гидроксида калия. Газообразный аммиак предпочтителен в тех случаях, когда полезно добавление газа, таких как объединение добавления аммиака с функционированием обезвоживающего устройства. В случае использования щелочных растворов для регулирования pH такие растворы предпочтительно имеют концентрацию основания более примерно 5% по массе на объем, более предпочтительно по меньшей мере 10% по массе на объем, 15% по массе на объем, 20% по массе на объем или даже 25% по массе на объем. Основание и раствор предшественника, содержащий соединение, являющееся предшественником оксида рутения, могут быть объединены при любом порядке добавления. В одном варианте осуществления раствор предшественника медленно добавляют к концентрированному раствору основания (например, раствору гидроксида аммония) при перемешивании в течение увеличенного периода времени, например в течение по меньшей мере 15 минут, примерно 30 минут, примерно 45 минут или по меньшей мере примерно 60 минут или более. Перемешивание суспензии продолжают после завершения добавления раствора предшественника в течение по меньшей мере примерно 15 минут, примерно 30 минут, примерно 45 минут, примерно 60 минут, примерно 75 минут, примерно 90 минут или более, чтобы обеспечить получение гомогенного осадка предшественника катализатора на основе оксида рутения. Температуру во время осаждения предпочтительно поддерживают ниже температуры кипения или температуры флегмы, предпочтительно в интервале от примерно 20°C до примерно 95°C.

В другом варианте осуществления способа изготовления осадка предшественника катализатора на основе оксида рутения раствор предшественника оксида рутения может быть нагрет до температуры, достаточно высокой для осаждения аморфного гидрата оксида рутения из раствора. Предпочтительно использование растворителя или композиции растворителей, содержащих воду. Например, водный раствор предшественника оксида рутения может быть нагрет до температуры от примерно 70°C до примерно 95°C, чтобы осадить гидрат оксида рутения. Скорость нагревания предпочтительно контролируют для того, чтобы селективным образом получить твердотельное вещество с высокой степенью диспергирования. Обычно следует избегать быстрого нагревания, чтобы предотвратить локализованное негомогенное осаждение. Некоторые водные растворы соединений, являющихся предшественником оксида рутения, таких как хлорид рутения, кислые и имеют величины pH примерно 1 или ниже. После осаждения, обусловленного нагреванием, величина pH может быть отрегулирована подходящим основанием, таким как газообразный аммиак, гидроксид аммония, гидроксид натрия или гидроксид калия.

После образования влажный осадок твердотельного предшественника катализатора на основе оксида рутения выделяют из суспензии любым способом разделения твердого тела и жидкости, известным в данной области техники, таким как фильтрация или центрифугирование. Примеси могут быть удалены из отделенного влажного осадка промывкой растворителем, таким как вода, или слабыми технологическими растворами. Влажный отделенный предшественник катализатора затем опционально сушат. Сушка может быть выполнена любым способом, известным в данной области техники, таким как сушка на лотке, сушка в псевдоожиженном слое, сушка распылением или сушка в вакуумном сушильном шкафу. Сушку предпочтительно проводят при температуре от примерно 100°C до примерно 200°C в вакуумном сушильном шкафу. Твердотельный предшественник катализатора на основе оксида рутения сушат до тех пор, пока не будет удалено достаточно влаги, чтобы получить в основном сыпучий порошок. Время сушки составляет обычно от по меньшей мере примерно 0,5 часа до примерно 5 часов или более.

Предшественник катализатора на основе оксида рутения в виде порошка или твердотельного материала может быть опционально спрессован в форме пластин или с приданием иной формы при использовании способов и устройств, известных специалистам в данной области техники, например пресса Carver, пригодного для изготовления образцов в лабораторных масштабах, или ротационного таблеточного пресса. Пластины или иные прессованные профили могут быть затем измельчены (например, при использовании молотковой мельницы, шаровой мельницы или другим способом уменьшения размеров частиц, известным в данной области техники) и просеяны, чтобы получить порошки или гранулы предшественника катализатора на основе оксида рутения с относительно равномерным распределением частиц по размеру. Например, могут быть приготовлены порошки с размером частиц в интервале от примерно 1 мкм до примерно 100 мкм или агрегированные частицы большего размера, например фракции, соответствующие размеру ячеек сита 10-12 меш.

Твердотельные предшественники катализатора на основе оксида рутения активируют термической обработкой (т.е. прокаливанием при высокой температуре) при температурах от примерно 200°C до примерно 600°C, более предпочтительно от примерно 300°C до примерно 500°C, в течение от примерно 0,5 до примерно 12 часов в атмосфере, содержащей кислород (например, прокаливанием на воздухе) и/или SO2. Активация при высокой температуре может быть выполнена в несколько этапов при разных температурах. Например, твердотельный предшественник катализатора на основе оксида рутения может быть термообработан вначале на первом этапе прокаливания при температуре от примерно 200°C до примерно 300°C и затем на втором этапе прокаливания при температуре от примерно 300°C до примерно 600°C. Вслед за каждым таким этапом может следовать стадия нагревания до температуры, поддерживаемой на последующем этапе.

Также найдено, что в некоторых случаях уменьшение размера твердотельных частиц предшественника оксида рутения приводит к получению активной фазы оксида рутения с желательными размером кристаллитов, активностью катализатора и/или сроком службы катализатора. Полагают, что такое уменьшение приводит к образованию высокодиспергированных и механически прочно сцепленных кристаллитов металлического рутения, которые, когда они подвергаются воздействию окислительной атмосферы при повышенны