Способ перегонки многокомпонентных жидкостей

Иллюстрации

Показать всеИзобретение относится к способам перегонки многокомпонентных жидкостей и может быть использован при перегонке нефти на составляющие (бензин, керосин, легроин и т.п.), при получении чистого спирта (этилового и метилового) из браги на гидролизных заводах, а также в химической промышленности для разделения разнокипящих жидкостей и в пищевой промышленности. Нагрев жидкости производят в парогенераторе путем барботирования водяного пара, поступающего извне, через слой вращающейся жидкости с конденсацией водяного пара и с повышением температуры жидкости выше температуры кипения, со снижением давления и с образованием вторичного пара из жидкости и конденсацией этого пара. Образовавшийся вторичный пар направляют в ректификационную колонну с множеством полок с колпачковыми или ситчатыми тарелками. Технический результат состоит в упрощении технологии выпаривания жидкости при повышении качества конечного продукта, уменьшении энергозатрат, повышении производительности, уменьшении трудозатрат при эксплуатации и ремонте оборудования. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к нефтехимической и спиртовой (пищевой и гидролизной) химической промышленностям - к перегонке жидкостей с целью разделения многокомпонентных жидкостей на отдельные компоненты. Оно может быть применено при перегонке нефти на составляющие (бензин, керосин, и т.п.), при перегонке браги на гидролизных заводах с целью получении чистого спирта (этилового и метилового).

Перегонку многокомпонентных жидкостей известным способом осуществляют обычно в ректификационных установках периодического или непрерывного действия, где жидкость нагревают и испаряют в емкости, образовавшийся при кипении многокомпонентной жидкости пар отводят в ректификационную колонну. Таковы установки, изображенные на рис.19-14; 19-15;19-16 (Л.1. А.Н.Плановский, В.М.Рамм, С.З. Каган «Процессы и аппараты химической технологии. Издательство «Химия», Москва, 1968, стр.684, 685, 708, Л.2. П.Д.Лебедев, А.А Щукин «Теплоиспользующие установки промышленных предприятий», «Энергия», Москва, 1970), стр.168, 169, рис.3-12, 3-13, 3-5). В этих установках процесс ректификации жидкостей осуществляют следующим образом. Многокомпонентную смесь нагревают в емкости (в испарительной установке, представляющей собой емкость с поверхностями нагрева жидкости греющим паром), выше температуры кипения, получат вторичные пары многокомпонентной жидкости, направляют их в ректификационную колонну, где часть паров конденсируется, оставшиеся пары конденсируют в дифлегматоре, направляя часть конденсата - флегму обратно в колонну, а часть отводят из установки в виде дистиллята, в емкость добавляют исходную жидкость и отводят из емкости упаренный остаток.

Известен способ перегонки жидкостей, когда водяной пар контактирует с многокомпонентной жидкостью и абсорбирует на себя пары других веществ (Л.1, стр.708).

На гидролизных заводах производят гидролизный спирт, пропуская через колонну-абсорбер спиртовую брагу и водяной пар противотоком (брагу сверху вниз, а пар снизу вверх). Пар нагревает брагу и абсорбирует на себя пары спирта. Получают 20-процентный черновой спирт, который направляют в ректификационную колонну и получают 95-процентрный спирт.

Недостатком известных способов является то, что при совмещении процессов нагрева и испарения и при противотоке пара и жидкости в пары попадают капли жидкости, что резко ухудшает качество паров и качество дистиллята. Многокомпонентная исходная жидкость (нефть, брага) имеет свойство образовывать накипь на поверхностях нагрева, особенно при высоких температурах (выше температуры кипения). Это нарушает технологический процесс, требуя частых остановок для очистки поверхностей нагрева. Целью настоящего изобретения является устранение недостатка вышеприведенного способа при повышении качества конечного продукта, повышение производительности, уменьшение трудозатрат при эксплуатации и ремонте оборудования. Этот недостаток устранен в способе перегонки жидкостей, описанном в патенте РФ 2090512, который выбран в качестве прототипа.

В этом, известном способе перегонки жидкость нагревают при определенном давлении, не допуская вскипания жидкости. Затем жидкость пропускают через устройство, в котором жидкость приобретает вращательное движение со снижением давления и вскипает с образованием пара. Это можно осуществить в парогенераторе (смотри А.С. СССР №419687, №1453113). При этом способе перегонки процесс испарения жидкости отделяют от процесса нагрева жидкости. Затем жидкости придают вращательное движение со снижением давления с вращающейся границей раздела фаз. Жидкость вскипает. Пузырьки паров выбрасываются за границу раздела фаз центробежными силами. Центробежные силы возвращают оторвавшиеся капли жидкости к границе раздела фаз.

Целью настоящего изобретения является устранение указанных недостатков вышеприведенных способов, а также упрощение технологии перегонки жидкостей при повышении качества конечного продукта, уменьшение энергозатрат, повышение производительности, уменьшение затрат при эксплуатации и ремонте.

Настоящая цель достигается тем, что нагрев многокомпонентной жидкости производят в центробежно-вихревом парогенераторе - (тепломассообменнике) путем барботирования водяного пара, поступающего извне, через слой вращающейся многокомпонентной жидкости с конденсацией греющего водяного пара и с повышением температуры жидкости выше температуры кипения, со снижением давления и с образованием вторичного пара, содержащего компоненты паров исходной жидкости и воды, а так же тем, что образовавшийся вторичный пар или дистиллят этого пара, направляют, как минимум, в одну ректификационную установку, в которой получают дистиллят нужных компонентов жидкости.

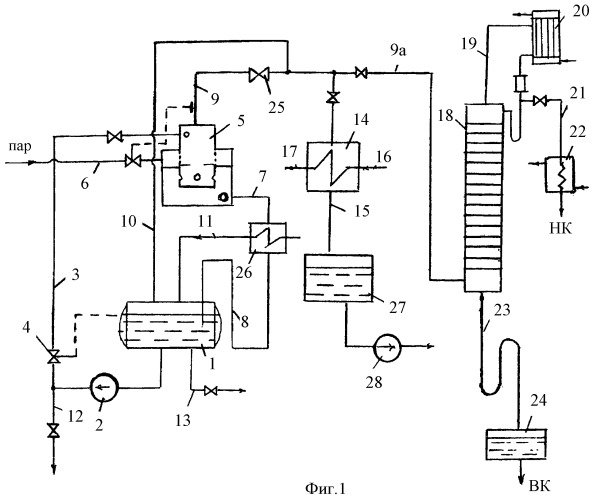

Предложенный способ можно осуществить при помощи установки, изображенной на фиг.1, в которую входит центробежно-вихревой парогенератор, изображенный на фиг.2. и на фиг.3 (упрощенный вариант).

Установка (фиг.1) содержит: емкость 1 перегоняемой жидкости (разделяемой смеси), циркуляционный насос 2, осуществляющий многократную циркуляцию жидкости по замкнутому кругу (бак 1 - ЦВП - бак 1), нагнетательный циркуляционный трубопровод 3 с регулятором уровня жидкости 4, центробежно-вихревой парогенератор 5 (ЦВП)-(тепломассообменник), паропровод греющего пара 6, циркуляционный трубопровод 7 с гидрозатвором 8 отвода частично упаренной жидкости из ЦВП в емкость 1 через теплообменник 26, установка которого не обязательна, трубопровод вторичного пара 9 с запорно-регулирующим органом 25 и паропровод 9а к ректификационной колонне с задвижками, дыхательную трубу 10, соединяющую наджидкостное пространство емкости 1 с трубопроводом 9, трубопровод 11 пополнения бака 1 свежими порциями выпариваемой (разделяемой) жидкости, трубопровод 12 отвода остатка (выпаренной жидкости) из емкости 1, трубопровод 13 опорожнения бака 1, конденсатор 14 с отводящим трубопроводом дистиллята (конденсата) 15 (конденсатор может быть так же контактного типа, когда в конденсатор подается охлажденный конденсат для непосредственного контакта с паром и его конденсации), бак сбора дистиллята (конденсата) 27 и с насосом 28 откачки дистиллята (конденсата) и подачи его потребителям, подводящий 16 и отводящий 17 трубопроводы хладагента (хладогентом может быть вода тепловой сети, обеспечивающая теплоснабжение потребителей), ректификационная колонна 18, трубопровод 19 отвода паров из колонны 18, дифлегматор 20, трубопровод дистиллята низкокипящей жидкости 21 с холодильником 22, трубопровод 23 и емкость 24 высококипящей жидкости. При тройных смесях низкокипящая жидкость из трубопровода 22 может быть направлена в последующую колонну (см. Л.1, стр.685, рис 19-16).

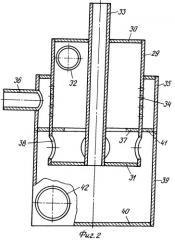

Центробежно-вихревой парогенератор (ЦВП)-(тепломасообменник), изображенный на фиг.2 имеет: цилиндрический корпус 29 с верхней крышкой 30 и нижней крышкой 31 с отверстием по центру. Корпус 29 имеет, как минимум, один подводящий тангенциальный патрубок 32, через который подводится выпариваемая жидкость, которая приобретает вращательное движение внутри корпуса. Внутри корпуса через крышки 30 и 31 проходит труба 33 отвода вторичного пара. Ниже тангенциального патрубка 32 в стенке корпуса имеются тангенциальные сопла или радиальные отверстия 34, вокруг которых - кольцевой коллектор 35 греющего пара, к которому подведен патрубок 36 греющего пара. Внутри корпуса 29, ниже отверстий 34 установлена кольцевая перегородка 37 (шайба), за счет которой обеспечивается определенная толщина вращающегося слоя жидкости. С уменьшением радиуса закрутки жидкости возрастает скорость вращения (по закону сохранения количества движения), за счет чего падает давление вращающейся жидкости и жидкость вскипает. Ниже шайбы в корпусе 29 имеются симметрично расположенные отверстия 38 (окна). Ниже корпуса 29 расположен центробежный сепаратор (циклон) 39 с нижней крышкой 40 (днищем), выполненной в виде диска с верхней кольцевой крышкой 41 (перегородкой), отделяющей сепаратор от коллектора 35. Выход вторичного пара из сепаратора - через трубу 33. Сепаратор имеет отводящий тангенциальный патрубок 42 (в варианте фиг.3 патрубок 42 присоединен к нижней части сепаратора 39).

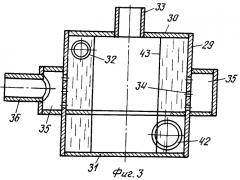

Упрощенный вариант ЦВП, показанный на фиг.3, не имеет сепаратора. Цифрой 43 обозначена граница раздела фаз вращающейся жидкости и пара. Способ позволяет осуществлять много вариантов перегонки жидкостей.

Работает ЦВП следующим образом. Перегоняемая жидкость (разделяемая смесь) подается в ЦВП 5 через тангенциальный патрубок 32 и приобретает вращательное движение с вертикальной границей раздела фаз. Через патрубок 36 и коллектор 35 водяной пар барботируется через слой вращающейся жидкости и нагревает ее выше температуры кипения. Шайба 37 обеспечивает определенную толщину вращающегося слоя жидкости. Согласно закону сохранения момента количества движения давление во вращающемся потоке жидкости падает по мере уменьшения радиуса закрутки, а скорость вращения увеличивается. За счет снижения давления многокомпонентная жидкость вскипает с образованием вторичного пара (во вторичном паре содержатся пары компонентов жидкости - спирта (углеводородных паров при перегонке нефти) и небольшого количества паров воды (вода кипит при большей температуре, чем спирты или бензины). При уменьшении радиуса закрутки давление жидкости падает и она вскипает. Пары легкокипящих жидкостей вырываются через границу раздела фаз, а капли оторвавшейся жидкости возвращаются за счет центробежных сил. Далее жидкость и пары попадают в нижнюю часть корпуса (ниже шайбы 37) и через окна 38 поступают в центробежный сепаратор (циклон) 39. Вращательное движение жидкости сохраняется. Жидкость поступает в тангенциальный патрубок 42 и далее в трубопровод 7. Вторичные пары отводятся по центральной трубе 33 в трубопровод 9. Давление вторичного пара в паропроводе 9 регулируется запорно-регулирующим органом 25. В конденсаторе 14 вторичные пары конденсируются, отдавая тепло охлаждающей воде. Конденсат (дистиллят) сливается в конденсатосборник 27. Далее смесь конденсатов (дестиллятов) отводится насосом 28. Дистиллят выпариваемых жидкостей отделяют от конденсата водяного пара, например, в ректификационной колонне. По мере выпаривания из жидкости легкокипящих фракций их концентрация в выпариваемой жидкости уменьшается. Выпаренную жидкость удаляют через трубопровод 12. По трубопроводу 11 в бак 1 непрерывно или периодически подают исходную жидкость. Процесс можно вести как непрерывно, так и периодически (циклами), доводя жидкость до определенной степени упаривания.

Получение спиртов из браги.

В предложенном способе брагу помещают в емкость 1 и осуществляют процесс перегонки спиртов через ЦВП. Полученный в ЦВП вторичный пар направляют по трубопроводу 9 в конденсатор 14, где получают черновой 50-60 градусный спирт, который затем направляют в ректификационную колонну для получения чистого спирта. Или вторичные пары направляют по трубопроводу 9а в ректификационные колонны на разделение на этиловый и метиловый спирты и воду. Остаток в емкости 1 (послеспиртовую барду) сливают в канализацию (на очистные сооружения).

Разделение нефти на фракции (получение бензина, и других углеводородных жидкостей).

Перегонку нефти (разделение ее на фракции) можно осуществлять так же, как и перегонку браги на спирты. Исходную нефть заливают в емкость 1 и, испаряя, перегоняют в емкость 27, разделяя нефть на легкие фракции (смесь бензина, керосина, легроина, солярового масла - в емкости 27) и на тяжелые - мазут в емкости 1. Пары смеси легких фракций можно направить по трубопроводу 9а сразу в ректификационные колонны для разделения фракций по температуре кипения, но можно направлять на ректификацию и жидкие смеси из бака 27. Причем дистиллят смеси легких фракций можно повторно пропускать через аналогичную установку, содержащую ЦВП, и разделить на две фракции. Процесс можно вести периодически или непрерывно.

Способ перегонки многокомпонентных жидкостей, при котором обеспечивают нагрев исходной жидкости выше температуры кипения за счет подвода водяного пара к вращающемуся потоку жидкости при ее циркуляции по замкнутому контуру - емкость - насос - центробежно-вихревой парогенератор - емкость и образование вторичного пара в центробежно-вихревом парогенераторе с последующим отводом частично упаренной жидкости и образовавшихся вторичных паров с образованием и отводом дистиллятов, позволяет безгидроударно нагревать многокомпонентную жидкость в ЦВП при помощи прямого контакта с водяным паром. Отсутствуют поверхностные теплообменники, нагреватели и накипеобразование в них. Водяной конденсат, содержащийся во вторичных парах, хорошо отстаивается и отделяется от нефтепродуктов, что упрощает технологию перегонки нефти за счет отказа от поверхностных подогревателей и испарителей. При производстве спирта перегонка паров спирта с водяным паром значительно упрощает процесс перегонки и повышает эффективность. Уменьшается остаточное содержание спирта в послеспиртовой барде.

1. Способ перегонки многокомпонентной жидкости, при котором обеспечивают нагрев исходной жидкости выше температуры кипения и ее циркуляцию по замкнутому контуру емкость - насос - центробежно-вихревой парогенератор - емкость и образование вторичного пара в центробежно-вихревом парогенераторе с последующим отводом частично упаренной жидкости и образовавшихся вторичных паров с образованием и отводом дистиллятов, отличающийся тем, что нагрев многокомпонентной жидкости выше температуры кипения с последующим образованием вторичных паров из многокомпонентной жидкости осуществляют в центробежно-вихревом парогенераторе за счет барботирования водяного пара через вращающийся слой исходной многокомпонентной жидкости и его конденсации.

2. Способ по п.1, отличающийся тем, что закрутку исходной многокомпонентной жидкости, нагрев ее водяным паром, получение вторичных паров производят в центробежно-вихревом парогенераторе (тепломассообменнике), выполненном в виде цилиндрического корпуса с верхней и нижней торцевыми крышками, с подводящим и отводящим тангенциальными патрубками исходной жидкости, с подводящим патрубком водяного пара, кольцевым паровым коллектором, тангенциальными паровыми соплами или радиальными отверстиями, центробежным сепаратором в виде обечайки, соединенным с внутренней частью корпуса посредством отверстий в нижней части корпуса, с патрубком отвода вторичного пара из сепаратора, проходящим через корпус.