Способ удаления оксигенатов из потока парафинов

Иллюстрации

Показать всеИзобретение относится к способу удаления оксигената из потока, содержащего от 50 до 99,99 вес.% парафинов и от 0 до 50 вес.% олефинов, который включает следующие стадии: а) пропускание сырьевого потока, содержащего от 50 до 99,99 вес.% одного или более исходных С10-С15-парафинов, от 0 до 50 вес.% олефинов и одного или более оксигенатов через адсорбентный слой, представляющий собой обменивающий щелочной или щелочно-земельный катион Х-цеолита с целью удаления практически всех указанных оксигенатов; и b) отвод парафина(ов) из адсорбентного слоя с получением очищенного потока. Применение настоящего способа позволяет удалять широкий круг оксигенатов из сырья, большая часть которого содержит C10-C15-парафины. 3 з.п. ф-лы, 2 табл., 4 ил.

Реферат

Область техники

Настоящее изобретение относится к способу удаления оксигенатов из парафинов или смеси парафинов и олефинов. Настоящее изобретение особенно полезно для удаления оксигенатов из С10-С15-парафинов или смесей парафинов и олефинов перед использованием указанных парафинов или олефинов или их смесей в последующих процессах или реакциях.

Предшествующий уровень техники

Существует целый ряд промышленных применений парафинов или олефинов или их смесей в диапазоне С10-С15. В число этих применений входят углеводороды в качестве предшественника н-алкилбензола, который используется для производства н-алкилбензолсульфокислоты, которая является главным поверхностно-активным веществом в производстве моющих средств. Указанные парафины или олефины или их смеси могут быть также использованы в качестве предшественников для превращения их в более ценные виды топлива. В связи с загрязнением, вызываемым увеличением традиционных ископаемых видов топлива, и в связи с тем, что источники нефти иссякают, возникает повышенный интерес к другим источникам энергии. Одним из перспективных источников энергии является синтетическое производство топлив, смазочных материалов и других продуктов из природного газа или угля. Процесс переработки газа в топливо часто называют "газ в жидкое топливо" (GTL) и его часто осуществляют с помощью процесса Фишера-Тропша. Примером может служить US 4973453, который включен в настоящий документ в качестве ссылочного материала. Нормальные парафины и олефины в диапазоне С10-С15 представляют особенную ценность для указанных выше процессов.

Синтетическое производство углеводородов с помощью каталитической реакции синтез-газа хорошо известно и его обычно называют реакцией Фишера-Трошпа. Процесс Фишера-Тропша был изобретен в начале XX века в Германии. Его применяли в промышленном масштабе в Германии во время Второй Мировой Войны и позднее использовали в Южной Африке.

Синтез-газ (в основном водород и оксид углерода) получают из угля или природного газа (метана). После этого синтез-газ превращают в жидкие углеводороды. Реакцию Фишера-Тропша для превращения синтез-газа в некоторых случаях описывают в виде следующей общей реакции:

Углеводородные продукты, получаемые с помощью реакции Фишера-Тропша, варьируют от метана до высокомолекулярных парафиновых восков, содержащих более 50 атомов углерода.

При проведении реакции используют многочисленные катализаторы, включая активные металлы, такие как железо, кобальт, рутений, рений и т.д., и при этом можно получать как насыщенные, так и ненасыщенные углеводороды. Реакция синтеза очень экзотермична и чувствительна к температуре, в связи с чем для поддержания селективности желаемого углеводородного продукта требуется температурный контроль.

Используемый в реакции Фишера-Тропша синтез-газ может быть получен из природного газа, газифицированного угля и прочих источников. Для получения синтез-газа (сингаза), используемого в качестве исходного сырья в реакции Фишера-Тропша, применяется целый ряд базовых методов. Многочисленные методологии и системы, используемые для получения синтез-газа, включают частичное окисление, паровой реформинг, автореформинг или автотермальный реформинг. Используют как систему с неподвижным слоем, так и систему с псевдоожиженным слоем.

Реакции реформинга являются эндотермичными и для них часто используют никельсодержащий катализатор. Частичное окисление (некаталитическое или каталитическое) включает субстехиометрическое сжигание легких углеводородов, таких как метан, с образованием синтез-газа. Реакция частичного окисления обычно проводится в промышленных масштабах с использованием кислорода высокой степени чистоты.

В некоторых ситуациях указанные способы получения синтез-газа могут быть объединены с образованием другого способа. До настоящего времени для получения синтез-газа используют также объединение частичного окисления и парового реформинга, известное как автотермальный реформинг, в котором воздух может использоваться как кислородсодержащий газ для реакции частичного окисления. Автотермальный реформинг - объединение частичного окисления и парового реформинга, позволяет использовать экзотермическое тепло частичного окисления в качестве тепла, необходимого для эндотермической реакции парового реформинга. Процесс автотермального реформинга может проводиться в относительно недорогом реакторе из углеродистой стали с огнеупорной футеровкой, благодаря чему, как правило, снижается себестоимость процесса.

Процесс Фишера-Тропша для получения парафинов и парафин/олефиновых смесей приводит также к образованию большого разнообразия оксигенатов. Указанные оксигенаты, которые включают в себя альдегиды, кислоты, кетоны и спирты, являются вредными во множестве применений указанных парафинов или олефинов или их смесей. В частности, оксигенаты отравляют катализаторы, используемые для содействия переработке парафина и парафин/олефиновой смеси в желаемые конечные продукты. Для того чтобы парафины или олефины или их смеси перерабатывались без отравления адсорбента/катализатора или причинения какого-либо иного вреда при переработке указанных парафинов или олефинов или их смесей, содержание оксигената должно быть уменьшено от количеств порядка 200-400 ч/млн в необработанном потоке парафинов и/или олефинов до 1 ч/млн или меньше.

Для удаления оксигенатов из парафинов с небольшим количеством атомов углерода, т.е. в среднем около C5, было предложено несколько различных схем адсорбции. Например, в US 6111162 для удаления оксигенированных загрязнителей углеводороды, содержащие от 3 до 8 атомов углерода, обрабатывали адсорбентом, включающим силикагель. В US 5427689 из углеводородов, содержащих 1-10 атомов углерода, удаляли множество полярных веществ, включающих воду, спирты, эфиры, альдегиды, кетоны, амины, меркаптаны, органические сульфиды и карбоновые кислоты, с использованием сорбентной композиции, включающей борат алюминия и борат циркония. В US 4404118 сообщается об удалении оксигенатов из потока, содержащего С4-углеводороды. Однако до настоящего времени не был предложен способ для достаточного удаления оксигенатов из парафиновой и парафин/олефиновой смеси с большим содержанием атомов углерода (С10-C15), используемых в способе настоящего изобретения. Эти смеси включают от 0 до 50 вес.% олефинов и от 50 до 99 вес.% парафинов. В парафиновой и парафин/олефиновой смесях, получаемых с помощью процесса Фишера-Тропша, присутствуют десятки различных оксигенатных соединений, и для того чтобы использовать указанные парафины и парафин/олефиновую смесь в широком ряду процессов, необходимо иметь общий способ, который был бы пригоден для удаления всех оксигенатных соединений. Соответственным образом, считается, что желательно удаление совместного присутствия указанных соединений из исходной парафиновой и парафин/олефиновой смеси. Кроме того, во многих применениях настоящего изобретения желательно иметь возможность регенерировать адсорбенты, используемые для удаления оксигенатов из исходной парафиновой и парафин/олефиновой смеси. При возможности многократного использования адсорбентов после регенерации слоя адсорбента вместо частой замены слоев можно добиться значительного снижения расходов.

Раскрытие изобретения

Настоящее изобретение включает способ удаления оксигенатов из потока, содержащего от 50 до 99,99 вес.% парафинов и от 0 до 50 вес.% олефинов, включающий пропускание сырьевого потока, содержащего один или более исходных С10-С15-парафинов и смесь олефинов и один или более оксигенатов, через слой адсорбента с целью удаления по существу всех оксигенатов и получения в качестве продукта парафинов и олефинов (в случае присутствия последних). Уровень оксигенатов ниже уровня, который детектируется с помощью стандартных лабораторных методов, таких как газовая хроматография. В некоторых вариантах осуществления настоящего изобретения для обеспечения полноты удаления оксигенатных примесей считается необходимым направлять обогащенный парафинами поток на второй слой адсорбента, включающий молекулярное сито. Как правило, для завершения удаления этих примесей из обогащенного парафинами потока используется «зачищающий» слой с размером пор 5 А. Настоящее изобретение особенно полезно при очистке сырьевых потоков для некоторых реакций. Следовые количества оксигенатов могут оказывать вредное воздействие на адсорбент/катализатор. К числу процессов, которые могут быть улучшены в результате удаления оксигенатов, согласно настоящему изобретению относятся дегидрирование нормальных парафинов в олефины и процессы отделения нормальных парафинов от разветвленных и циклических углеводородов. В том случае когда сырье представляет собой смесь парафинов и олефинов, этот поток является подходящим для прямого алкилирования бензола после операции удаления оксигенатов и перед образованием алкилированного бензола. Соответственно, один из вариантов осуществления настоящего изобретения включает процесс дегидрирования нормальных парафинов до олефинов, включающий вначале пропускание потока парафинов, содержащего С10-С15-парафины, через, по меньшей мере, один адсорбентный слой, содержащий один или более адсорбентов, выбранных из группы, состоящей из силикагеля, активированного оксида алюминия и обменивающего щелочной или щелочно-земельный катион Х-цеолита, где адсорбенты путем адсорбции удаляют из парафинового потока практически все оксигенаты, и затем направление парафинового потока в реактор, содержащий катализатор дегидрирования для превращения, по крайней мере, части парафинового потока в олефины. Другой вариант осуществления настоящего изобретения включает процесс, включающий вначале пропускание потока парафинов, содержащего С10-С15-парафины, через, по меньшей мере, один адсорбентный слой, содержащий один или более адсорбентов, выбранных из группы, состоящей из силикагеля, активированного оксида алюминия и обменивающего щелочной или щелочно-земельный катион Х-цеолита, где адсорбенты путем адсорбции удаляют из парафинового потока практически все оксигенаты, и последующее направление потока парафинов на слой адсорбента, включающий молекулярное сито с целью отделения из парафинового потока нормальных парафинов.

Еще один вариант осуществления настоящего изобретения включает процесс, включающий вначале пропускание потока, содержащего 50-99,99% С10-С15-парафинов и 0-50% олефинов через, по меньшей мере, один адсорбентный слой, содержащий один или более адсорбентов, выбранных из группы, состоящей из силикагеля, активированного оксида алюминия и обменивающего щелочной или щелочно-земельный катион Х-цеолита, где адсорбенты путем адсорбции удаляют из потока практически все оксигенаты, и затем объединение потока с бензолом и направление полученного потока алкилирования в реактор, содержащий катализатор для превращения, по крайней мере, части олефинов в алкилированный бензол.

Краткое описание фигур

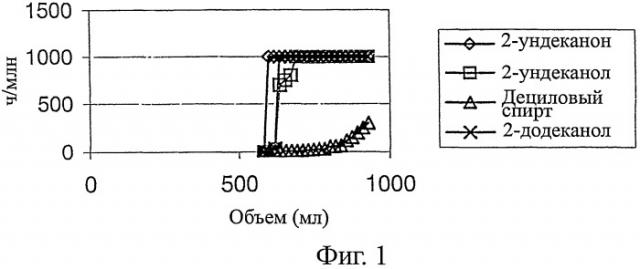

Фиг.1 - демонстрация проскока с сырьем через адсорбент из оксида алюминия по 1000 ч/млн 2-ундеканона, 2-ундеканола, децилового спирта, лауриновой кислоты и 2-додеканола.

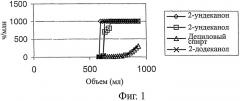

Фиг.2 - демонстрация проскока с сырьем через силикагелевый адсорбент по 1000 ч/млн 2-ундеканона, 2-ундеканола, децилового спирта, лауриновой кислоты и 2-додеканола.

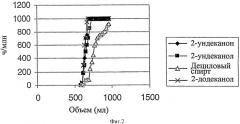

Фиг.3 - демонстрация проскока с сырьем через другой силикагелевый адсорбент по 1000 ч/млн 2-ундеканона, 2-ундеканола, децилового спирта, лауриновой кислоты и 2-додеканола.

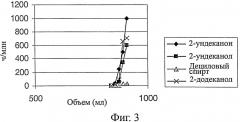

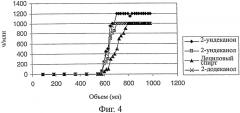

Фиг.4 - демонстрация проскока вместе с сырьем через 13Х-адсорбент по 1000 ч/млн 2-ундеканона, 2-ундеканола, децилового спирта, лауриновой кислоты и 2-додеканола.

Осуществление изобретения

Настоящее изобретение включает способ удаления оксигенатов из смеси парафинов и олефинов или обогащенного парафинами потока, который включает пропускание сырьевого потока, содержащего один или более исходных С10-С15-парафинов или смесь парафинов и олефинов и один или более оксигенатов, через адсорбентный слой с целью удаления по существу всех оксигенатов; и получение парафинов или смеси парафинов и олефинов. Как правило, смесь парафинов и олефинов, упоминаемая в настоящем документе как обогащенный олефинами поток, содержит до 50 вес.% олефинов, в то время как остальная часть содержит парафины плюс примеси. До 1% смеси парафинов и олефинов или обогащенных парафинами потоков составляют примеси оксигенатов, которые должны быть удалены с помощью настоящего изобретения. В случае обогащенных парафинами потоков потоки обычно включают 99 вес.% парафинов и в некоторых случаях до 99,99 вес.% парафинов. Было обнаружено, что в подобном типичном обогащенном парафинами или обогащенном олефинами парафиновом потоке, произведенном в процессе Фишера-Тропша типа «газ в жидкость», образуется множество углеводородных оксигенатов, включая спирты, альдегиды, кетоны и кислоты. Для того чтобы применять эти парафины или парафины, обогащенные олефинами, без отравления адсорбента/катализатора, который используется в таких процессах, как превращение парафинов в олефины, алкилирование парафинов бензолом и при отделении н-парафинов от других парафинов, необходимо использовать процесс удаления практически всех оксигенатов. В таблице 1 проиллюстрирован обширный список оксигенатов, содержащихся в трех образцах парафинов или обогащенных олефинами парафинов до обработки в процессе настоящего изобретения, все из которых удаляются с помощью способа настоящего изобретения. Все числа выражены в ч/млн.

| Таблица 1 | |||

| Соединение | Сырье 1 | Сырье 2 | Сырье 3 |

| 1-нонанол | 1,6 | 12,1 | 3,6 |

| 2-нонанол | <0,4 | 1,6 | 1,8 |

| 1-деканол | 2,2 | 14,0 | 12,1 |

| 2-деканол | 0,4 | 4,5 | 3,3 |

| 3-деканол | <0,4 | <0,4 | 9,2 |

| 4-деканол | 0,3 | 4,2 | 3,1 |

| Неизвестные С10-спирты | <0,4 | <0,4 | <0,4 |

| 1-ундеканол | 1,6 | 9,0 | 4,3 |

| 2-ундеканол | 1,4 | 4,5 | 3,9 |

| 3-ундеканол | 0,9 | 3,3 | 4,8 |

| 4-ундеканол | 0,6 | 2,1 | 5,2 |

| Неизвестные С10-спирты | 0,8 | 3,2 | 5,7 |

| 1-додеканол | 0,5 | 1,0 | 1,4 |

| 2-додеканол | 4,6 | 8,0 | <0,4 |

| Неизвестные C12-спирты | 6,0 | 15,3 | <1,0 |

| 1-тридеканол | <0,4 | <0,4 | <0,4 |

| Неизвестные С13-спирты | 3,1 | 6,7 | <0,4 |

| 1-тетрадеканол | <0,4 | <0,4 | <0,4 |

| Неизвестные С14-спирты | 1,0 | 0,5 | <0,4 |

| 1-октаналь | 4,5 | 4,9 | 4,3 |

| 1-нонаналь | 4,2 | 6,7 | 7,7 |

| 1-деканаль | 3,9 | 8,3 | 16,9 |

| 1-ундеканаль | 3,0 | 7,2 | 17,1 |

| 1-додеканаль | <0,6 | 1,4 | <1,0 |

| 1-тридеканаль | <0,5 | <0,5 | <1,0 |

| 2-гептанон | 0,7 | 1,6 | <0,4 |

| 2-октананон | 1,5 | 3,8 | <0,4 |

| 2-нонанон | 2,4 | 6,6 | 0,6 |

| 2-деканон | 3,1 | 10,1 | 2,9 |

| 2-ундеканон | 3,3 | 11,3 | 3,5 |

| 2-додеканон | 1,6 | 5,7 | 1,0 |

| Неизвестные С11-кетоны | 2,2 | 1,0 | 5,2 |

| Неизвестные С12-кетоны | 1,3 | 5,4 | 6,1 |

| бутановая кислота | 3,3 | 1,2 | 1,6 |

| пентановая кислота | 6,7 | 2,4 | 1,6 |

| гексановая кислота | 10,4 | 3,6 | 3,3 |

| гептановая кислота | 12,8 | 4,5 | 4,3 |

| октановая кислота | 14,3 | 4,7 | 6,7 |

| нонановая кислота | 16,0 | 5,3 | 9,4 |

| декановая кислота | 16,7 | 5,1 | 10,1 |

| ундекановая кислота | 12,0 | 4,0 | 15,4 |

| лауриновая кислота | 6,6 | 2,4 | 12,6 |

В таблице 2 суммированы все содержащиеся в сырье типы оксигенатов.

| Таблица 2 | |||

| Соединение | Сырье 1 | Сырье 2 | Сырье 3 |

| Спирты | 25,0 | 90,0 | 58,4 |

| Альдегиды | 15,6 | 28,5 | 46,0 |

| Кетоны | 12,6 | 39,1 | 8,0 |

| Кислоты | 98,8 | 33,2 | 65,0 |

При осуществлении настоящего изобретения обогащенный парафинами или обогащенный олефинами поток парафинов сначала пропускают через адсорбентный слой, содержащий, по меньшей мере, один адсорбент, выбранный из группы, состоящей из силикагеля, активированного оксида алюминия и обменивающего щелочной или щелочноземельный катион Х-цеолита. Соотношение Si/Al2 в Х-цеолите составляет от 2,0 до 3,0. Предпочтительным является Х-цеолит с соотношением Si/Al2, равным 2, 2,3 или 2,5.

В дополнение к удалению оксигенатов в некоторых вариантах осуществления настоящего изобретения необходимо удалять соединения, содержащие другие элементы из группы VIB Периодической таблицы элементов. В частности, когда используется низкокачественный конденсат из газовой скважины, содержащий до 0,7 вес.% меркаптанов, сульфидов и дисульфидов, весьма желательно обрабатывать такой поток с целью снижения уровня соединений серы, которые являются вредными для платинового катализатора, используемого для получения н-алкилбензолов, до ниже 5 вес.ч./млн. Соединения серы могут быть удалены путем использования адсорбентов, известных обычному специалисту в данной области техники. Выгодных результатов можно достичь, используя адсорбентный слой, содержащий ADS-102 и адсорбент PEP, который можно получить от UOP LLC, Des Plaines, Иллинойс.

Адсорбентный слой может быть предназначен исключительно для обработки обогащенного парафинами или обогащенного олефинами парафинового потока, либо же он может быть интегрирован с процессом химической конверсии, в котором используется поток парафинов, с целью осуществления других типов разделения. Специализированным адсорбентным слоем является такой слой, единственной целью которого является удаление оксигенатов из потока парафинов вне зависимости от того, проходит ли через слой только поток парафинов или поток парафинов объединен с потоком, прошедшим процесс химической конверсии, и через слой проходит объединенный поток. В интегрированном адсорбентном слое поток парафинов и прошедший процесс химической конверсии поток объединяют и адсорбентный слой служит для удаления, по меньшей мере, одного компонента в потоке, прошедшем процесс химической конверсии. Например, в процессах для алкилирования и процессе получения алкилбензолов из парафинов парафины дегидрируют, и с целью удаления нежелательных ароматических соединений дегидрированный поток, как правило, пропускают через адсорбентный слой типа цеолита 13Х. В подобных процессах поток парафинов поступает в процесс преимущественно после дегидрирования и до адсорбции воды и ароматических соединений в слое адсорбента.

Будучи специализированным, адсорбентный слой работает, как правило, при температуре от 25 до 60°С и предпочтительно при температуре немного выше окружающей среды (40°С). Хотя и было установлено, что указанный адсорбентный слой снижает уровень оксигената ниже уровня, измеряемого с помощью газовой хроматографии, поскольку же было обнаружено, что в некоторых условиях указанные адсорбентные слои с течением времени удаляют оксигенаты менее эффективно, чтобы гарантировать полное удаление оксигенатов, необходимы дополнительные измерения. В соответствии с этим в предпочтительных вариантах осуществления настоящего изобретения было установлено, что второй адсорбентный слой, работающий при повышенной температуре от 150 до 200°С и содержащий адсорбент 5 А, удаляет возможно присутствующие остаточные оксигенаты, не удаленные первым слоем. Адсорбентные слои, интегрированные с процессом, в котором используется обогащенный парафинами или обогащенный олефинами поток парафинов, обычно работают в условиях, которые являются подходящими для этого процесса.

После того как адсорбентные слои исчерпывают свою емкость для удаления оксигенатов из обогащенных парафинами потоков, следует стадия регенерации слоя для удаления с адсорбентного слоя адсорбированных оксигенатов. Через слой при поддержании повышенной температуры пропускают газ или жидкость в течение времени, достаточного для его регенерации путем удаления оксигенатов. В одном из вариантов осуществления процесса регенерации в качестве регенерирующего газа был использован азот при часовой объемной скорости газа 3000 час-1, слой сначала в течение двух часов нагревали до 130°С и затем в течение еще трех часов температуру повышали до 250°С. Могут быть использованы и другие регенерирующие газы или жидкости, такие как участвующие в процессе потоки. Слой можно также регенерировать в соответствии с процедурой, предложенной в US 6225518 В1, полностью включенной в настоящее описание в качестве ссылочного материала. Как правило, вследствие низкой концентрации оксигенатов интегрированный адсорбентный слой регенерируют или замещают в процессе в зависимости от производительности процесса.

ПРИМЕР

Для определения степени удаления оксигенатов из углеводородов проведены лабораторные испытания. Процесс проводится в 20-мл колонке из нержавеющей стали. Колонка устанавливается в закрытый бокс и набивается 20 мл адсорбента. Вначале температуру закрытого бокса повышают до желаемой температуры, которая в этом примере равна 40°С. После стабилизации температуры вводят содержащее оксигенаты углеводородное сырье со скоростью потока 4 час-1. Эффлюент собирают и анализируют на наличие примесных оксигенатов. Испытанное сырье содержало по 1000 ч/млн каждого из пяти типичных содержащихся в керосине оксигенатов: 2-ундеканон, 2-ундеканол, дециловый спирт, лауриновая кислота и 2-додеканол. В случае оксида алюминия, силикатного геля и адсорбентов типа NaX были отмечены очень заметные проскоки. На фиг.1 испытанный в качестве адсорбента оксид алюминия представлял собой сферический активированный оксид алюминия, продаваемый UOP LLC, Des Plaines, Иллинойс, под названием активированный оксид алюминия 9139А. Адсорбент обладает емкостью 21,95 вес.%. На фиг.2 адсорбентом был силикагель Eagle 32-950, продаваемый Eagle Chemical Co, Inc., Mobile, Алабама. Адсорбент обладает емкостью 19,76 вес.%. На фиг.3 использованным адсорбентом был силикагель Grace 408, продаваемый W.R.Grace, Grace Davison division, Колумбия, Мериленд. Адсорбент обладает емкостью 32,33 вес.%. На фиг.4 использован адсорбент Molsiv MRG-E, продаваемый UOP, Des Plaines, Иллинойс. Адсорбент обладает емкостью 23,57 вес.%. На каждой из фигур продемонстрирована значительная емкость этих адсорбентов для оксигенатов, а также резкий проскок после достижения максимальной емкости адсорбента. Отмечено также, что лауриновая кислота прочно связывается адсорбентами во всех четырех случаях.

1. Способ удаления оксигената из потока, содержащего от 50 до 99,99 вес.% парафинов и от 0 до 50 вес.% олефинов, который включает следующие стадии:a) пропускание сырьевого потока, содержащего от 50 до 99,99 вес.% одного или более исходных С10-С15-парафинов, от 0 до 50 вес.% олефинов и одного или более оксигенатов через адсорбентный слой, представляющий собой обменивающий щелочной или щелочноземельный катион Х-цеолита с целью удаления практически всех указанных оксигенатов; иb) отвод парафина(ов) из адсорбентного слоя с получением очищенного потока.

2. Способ по п.1, в котором адсорбентный слой включает NaX-цеолит.

3. Способ по одному из пп.1 или 2, в котором адсорбентный слой регенерируют, удаляя оксигенаты, при этом регенерация включает нагрев адсорбентного слоя до достаточной температуры и в течение достаточного периода времени, и пропускание регенерирующего газа через адсорбентный слой с целью удаления из указанного адсорбента желаемой части оксигенатов.

4. Способ по п.1, в котором после прохождения потока парафинов и олефинов через адсорбентный слой пропускают очищенный поток через второй адсорбентный слой, включающий адсорбент 5 А для дополнительного удаления оксигенатов из очищенного потока.