Устройство для приготовления полиимидной пленки и способ получения полиимидной пленки

Иллюстрации

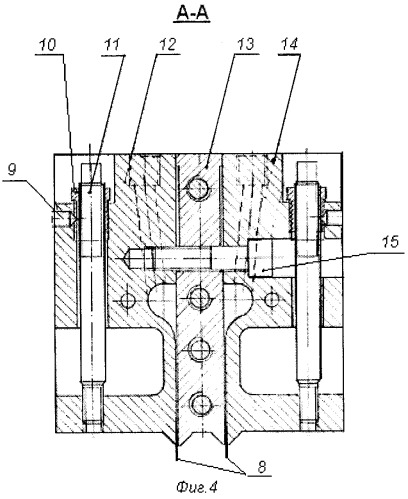

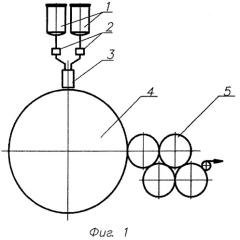

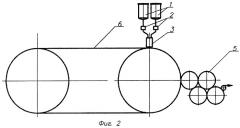

Показать всеИзобретения относятся к области получения пленочных материалов, в частности к получению полиимидной пленки, используемой в качестве термостойкой электроизоляции, или в качестве подложки для получения металлизированных пленок, применяемых в электронной и электротехнической промышленности, и устройству для его осуществления. Устройство для приготовления полиимидной пленки содержит две емкости с растворами полиаминокислоты с катализатором и дегидратирующим агентом 1, два шестеренчатых насоса 2, двухщелевую фильеру 3, барабан 4, или бесконечную ленту 6, и высокотемпературные валки 5. Основным элементом устройства является двухщелевая фильера, имеющая две не сообщающиеся друг с другом щелевые головки для подачи растворов и ограничители шириной 5-10 мм, длиной 10-20 мм, установленные по торцам каждой щели на краях фильеры. Фильера состоит из двух щек 7, двух полуформ 12 и 14, проставки 13, дифференциального винта 11, резьбовой втулки 10, стопорного винта 9, сборочного винта 15 и четырех ограничителей 8. Способ получения полиимидной пленки осуществляют путем подачи двух растворов полиамидокислоты с катализатором циклизации и дегидратирующим агентом на формующую поверхность барабана или бесконечной ленты через одну фильеру под давлением 0,8-1,0 МПа при динамической вязкости растворов 200-500 пуаз с последующим проведением процесса имидизации в режиме ступенчатого повышения температуры от 150°С до 350°С. Изобретения позволяют получать с высокой скоростью формования качественную равномерную по толщине, без дефектов и без утолщений по краям полиимидную пленку. 2 н. и 2 з.п. ф-лы, 4 ил., 1 табл.

Реферат

Изобретение относится к области получения пленочных материалов, в частности к получению полиимидной пленки, используемой в качестве термостойкой электроизоляции, или в качестве подложки для получения металлизированных пленок применяемых в электронной и электротехнической промышленности.

Полиимидную пленку получают термической или химической имидизацией полиаимидокислотной пленки. При термической имидизации процесс протекает путем нагревания полиамидокислотной пленки. Образование имидных циклов сопровождается выделением имидизационной воды и временным снижением прочности пленки, что вынуждает проводить термообработку в несколько стадий в течение довольно длительного времени 60-90 минут на каждой стадии.

При химической имидизации процесс ускоряется как на стадии формования пленки, так и на стадии имидизации благодаря введению в состав раствора полиамидокислоты дегидротатора и катализатора. Совместное введение обоих реагентов в один раствор вызывает его быстрое желирование и непригодность для процесса пленкообразования. Поэтому для получения полиимидной пленки методом химической имидизации применяют два раствора, в один из которых добавляют дегидратирующий агент, а в другой - катализатор. Растворы подают на формующую поверхность (ленту или барабан) через две фильеры, так чтобы пленка формовалась двумя слоями растворов, налагаемых друг на друга. Реакция в слоях идет за счет диффузии реагентов. В этом случае фильеры находятся на некотором расстоянии друг от друга и растворы налагаются друг на друга с некоторым запаздыванием и трудно добиться совмещения краев слоев растворов, что увеличивает время имидизации и приводит к образованию утолщений по краям пленки.

Известен способ получения полиимидной пленки (патент России № 2065457, 6 C08J 5/18. 1996 г.) с использованием устройства, содержащего бункер с раствором полиамидокислоты, фильеру, барабан, установку первой стадии термообработки и установку второй стадии термообработки, содержащую валки с газопроницаемой рабочей поверхностью с установленными над ними коробами с газопроницаемой рабочей поверхностью для нагрева и охлаждения полиимидной пленки. В способ получения полиимидной пленки входит полив раствора полиамидокислоты на подложку, сушку полиимидной пленки и ее постадийную термообработку в напряженном состоянии, причем первую стадию проводят при постоянных размерах и ступенчатом подъеме температуры от 100 до 400°С, а термообработку на второй стадии проводят на цилиндрической газовой подушке в условиях одноосного приложения усилия величиной 0,1-0,5 кг/см2 без удержания пленки в поперечном направлении при температуре 320-440°С под давлением меньшим давления газа в подушке не менее, чем на 5-10%.

Недостатками данного способа являются сложность конструкции для получения полиимидной пленки (ПИП), длительность ее получения и образование утолщений по краям пленки, которые необходимо срезать.

Наиболее близким по технической сущности является способ получения полиимидной пленки (авторское свидетельство СССР № 1436479, 4 C08J 5/18. 1986 г.) на установке с двумя фильерами, термостатируемым барабаном или бесконечной лентой и валками с рабочей температурой поверхности 200-450°С путем формирования пленки из двух растворов полиамидокислоты, один из которых содержит дегидратирующий агент, другой - катализатор циклизации, с последующим их дублированием при нанесении на движующуюся поверхность.

Недостатками данного способа являются сложность совмещения краев слоев растворов, налагаемых друг на друга, из-за подачи их двумя фильерами образование утолщений по краям пленки, что приводит к резкому снижению скорости формования и снижению выхода готовой пленки.

Задачей предлагаемого изобретения является увеличение скорости формования ПИП, увеличение выхода готовой пленки высокого качества.

Для выполнения этой задачи предложено устройство для приготовления полиимидной пленки, состоящее из фильеры, имеющей две не сообщающиеся друг с другом щелевые головки, в которых ширина щелей регулируется винтами, а длина щели определяется шириной изготавливаемой пленки, и двумя ограничителями шириной 5-10 мм, длиной 10-20 мм, установленными по торцам каждой щели на краях фильеры, термостатируемого барабана или бесконечной ленты и высокотемпературных валков. Ограничители представляют собой эластичные пластины из пластмассы, или фольги, или полиимидной пленки.

Существенным отличительным признаком предложенного устройства является наличие двух не сообщающихся друг с другом щелевых головок в одной фильере и четырех ограничителей.

Для выполнения этой задачи предложен также способ получения полиимидной пленки путем подачи двух растворов полиамидокислоты с катализатором циклизации и дегидратирующим агентом на формующую поверхность барабана или бесконечной ленты через одну фильеру с двумя не сообщающимися друг с другом щелевыми головками, снабженную ограничителями, под давлением 0,8-1,0 МПа при динамической вязкости растворов 200-500 пуаз с последующим проведением процесса имидизации в режиме ступенчатого повышения температуры. При этом катализатором циклизации являются третичные амины: β-пиколин, или триэтиламин, или пиридин, или трипропиламин, или трибутиламин, дегидратирующим агентом являются ангидриды алифатических кислот: уксусный, или пропионовый, или бутионовый, или валериановый, а ступенчатую термообработку проводят при температурах 150, 250 и 350°С.

Существенными отличительными признаками предлагаемого способа являются: подача растворов через одну фильеру, давление, под которым подают растворы, и их вязкость.

Предлагаемое устройство для приготовления полиимидной пленки и способ получения полиимидной пленки позволяют увеличить скорость формования пленки и ее выход за счет предложенной подачи двух растворов через одну фильеру, имеющую две несообщающиеся друг с другом щелевые головки и ограничители, вязкости растворов и давления под которым они подаются в фильеру. Получаемая полиимдная пленка (ПИП) имеет равномерную толщину и структуру по всей ширине пленки без образования утолщений по ее краям.

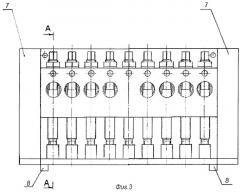

Устройство для приготовления полиимидной пленки (фиг.1 и 2) содержит две емкости с растворами полиаминокислоты с катализатором и дегидратирующим агентом 1, два шестеренчатых насоса 2, двухщелевую фильеру 3, барабан 4, или бесконечную ленту 6, и валки 5. Вместо валков может быть использована клупповая машина или машина для двухосной ориентации пленки. Основным элементом этих устройств является двухщелевая фильера, имеющая две не сообщающиеся друг с другом щелевые головки для подачи растворов и ограничители шириной 5-10 мм, длиной 10-20 мм, установленные по торцам каждой щели на краях фильеры. Внешний вид фильеры представлен на фиг.3, а на фиг.4 - ее разрез по А-А. Фильера состоит из двух щек 7, двух полуформ 12 и 14, проставки 13, дифференциального винта 11, резьбовой втулки 10, стопорного винта 9, сборочного винта 15 и четырех ограничителей 8.

Устройство для приготовления полиимидной пленки работает следующим образом. К проставке присоединяют левую и правую полуформы, между проставкой и полуформами устанавливают прокладки, а по краям фильеры пластинки ограничителей и собирают конструкцию с помощью дифференциальных и сборочных винтов. Причем дифференциальные винты 11 вворачивают в полуформы, затем наворачивают на них втулки 10 и доворотом винтов 11 с втулками 10 совмещают заходы резьб на втулках и полуформах 12 и 14. Затем вворачивают втулки в полуформы до упора и законтривают их дифференциальными винтами 11. Сборочным винтом 15 устанавливают нужную ширину щелей. Фильеру закрепляют на раме над барабаном 4 или бесконечной лентой 6, присоединяют к емкостям 1 с растворами через насосы 2. Включают барабан, валки и насосы и подают растворы на рабочую поверхность.

Способ получения полиимидной пленки осуществляют следующим образом. Растворы для формования ПИП готовят при тщательном перемешивании полиамидокислоты (ПАК) с ангидридом алифатических кислот: уксусные, или пропионовые, или бутионовые, или валериановые, из расчета 1-4 молей ангидрида алифатических кислот на моль элементарного звена ПАК и с третичным амином: β-пиколином, или триэтиламином, или пиридином, или трипропиламином, или трибутиламином из расчета 0,5-7 молей третичного амина на моль элементарного звена ПАК. Приготовленные растворы имеют вязкость 200-500 пуаз. Растворы заливают в емкости, которые присоединяют через насосы к фильере, и под давлением 0,8-1,0 МПа подают на подогретый до 95°С вращающийся барабан, на поверхности которого происходит гелеобразование пленки. Далее пленка поступает на валки, где проводится термообработка при ступенчатом подъеме температуры от 150 до 350°С.

Промышленную применимость предлагаемого изобретения иллюстрируют нижеприведенные примеры.

Опыты проводили на лабораторной установке барабанного типа с двумя емкостями для растворов объемом 10 л. Длина щелей фильеры равна 200 мм, ширина поверхности барабана 200 мм и валков - 300 мм.

Растворы для формовки готовили на основе ПАК. Раствор содержал 13% ПАК. Вязкость растворов для формовки определяли с помощью вискозиметра Оствальда при 20°С.

Полученную пленку анализировали на прочность при разрыве в продольном направлении и удлинение при разрыве по ГОСТ 14236-81 «Пленки полимерные. Метод испытания на растяжение». О процессе имидизации ПАК судили по данным ИК-спектроскопии, полученным с помощью спектрометра «SPECORD IR75». Степень имидизации пленки определяли на основании изменения интенсивности полос поглощения в ИК-диапазоне:

725 см-1 - деформационные колебания С=O в цикле;

1380 см-1 - валентные колебания C-N;

1550 см-1 - колебания связи C-NH;

1780 см-1 - симметричные валентные колебания С=O.

В качестве эталонного образца, степень имидизации которого равна 100%, использовали пленку после термообработки при 350°С в течение 60 минут.

Скорость формования пленки приравнивали к общему времени ее получения.

Пример № 1

Включают термостаты: барабана на 95°С; первого валка на 150°С; второго на 250°С и третьего на 350°С. Собирают двухщелевую фильеру с ограничителями так, чтобы зазор в щелях составлял 0,3 мм, и закрепляют ее в раме над барабаном. К фильере присединяют две емкости с формовочными растворами, которые готовят по методике, описанной в способе-прототипе. К раствору ПАК добавляют в первом случае уксусный ангидрид в количестве, составляющем 2 моля на элементарное звено ПАК, а во вторм случае - 5 молей β-пиколина на элементарное звено ПАК. Вязкость первого раствора - 250 пуаз, второго - 360 пуаз. Готовые растворы заливают в емкости, которые соединены с фильерой и насосами. Включают вращение барабана и валков и под давлением 0,9 МПа подают растворы. Через 270 с получают полиимидную пленку.

Результаты опыта представлены в таблице.

Пример № 2

Способ получения полиимидной пленки на заявленном устройстве для приготовления полиимидной пленки осуществляют по примеру №1 с той разницей, что при приготовлении формовочного раствора с ангидридом алифатических кислот используют пропионовый ангидрид, который добавляют к раствору ПАК в количестве 1 моля на элементарное звено ПАК, а для приготовления формовочного раствора с третичным амином - 7 молей триэтиламина на элементарное звено ПАК. Растворы на барабан подают под давлением 0,8 МПа.

Результаты опыта представлены в таблице.

Пример № 3

Способ получения полиимидной пленки на заявленном устройстве для приготовления полиимидной пленки осуществляют по примеру №1 с той разницей, что при приготовлении формовочного раствора с ангидридом алифатических кислот используют бутиионовый ангидрид, который добавляют к раствору ПАК в количестве 4-х молей на элементарное звено ПАК, а для приготовления формовочного раствора с третичным амином - 0,5 моля пиридина на элементарное звено ПАК. Растворы на барабан подают под давлением 1,0 МПа.

Результаты опыта представлены в таблице.

Пример № 4

Способ получения полиимидной пленки на заявленном устройстве для приготовления полиимидной пленки осуществляют по примеру №1 с той разницей, что при приготовлении формовочного раствора с ангидридом алифатических кислот используют валериановый ангидрид, который добавляют к раствору ПАК в количестве 4-х молей на элементарное звено ПАК, а для приготовления формовочного раствора с третичным амином - 5 молей трипропиламина на элементарное звено ПАК.

Результаты опыта представлены в таблице.

Пример № 5

Способ получения полиимидной пленки на заявленном устройстве для приготовления полиимидной пленки осуществляют по примеру №1 с той разницей, что при приготовлении формовочного раствора с ангидридом алифатических кислот используют уксусный ангидрид, который добавляют к раствору ПАК в количестве 4-х молей на элементарное звено ПАК, а для приготовления формовочного раствора с третичным амином - 7 молей трибутиламина на элементарное звено ПАК.

Результаты опыта представлены в таблице.

Пример № 6 (сравнительный)

Способ получения полиимидной пленки на заявленном устройстве для приготовления полиимидной пленки осуществляют по примеру № 1 с той разницей, что при приготовлении формовочного раствора с уксусным ангидридом к раствору ПАК добавляют 0,5 молей уксусного ангидрида на элементарное звено ПАК.

Результаты опыта представлены в таблице.

Пример № 7 (сравнительный)

Способ получения полиимидной пленки на заявленном устройстве для приготовления полиимидной пленки осуществляют по примеру № 1 с той разницей, что при приготовлении формовочного раствора с уксусным ангидридом к раствору ПАК добавляют 4,5 молей уксусного ангидрида на элементарное звено ПАК.

Результаты опыта представлены в таблице.

Пример № 8 (сравнительный)

Способ получения полиимидной пленки на заявленном устройстве для приготовления полиимидной пленки осуществляют по примеру № 1 с той разницей, что при приготовлении формовочного раствора с β-пиколином к раствору ПАК добавляют 0,7 моля β-пиколина на элементарное звено ПАК. Результаты опыта представлены в таблице.

Пример № 9 (сравнительный)

Способ получения полиимидной пленки на заявленном устройстве для приготовления полиимидной пленки осуществляют по примеру № 1 с той разницей, что при приготовлении формовочного раствора с β-пиколином к раствору ПАК добавляют 7,5 молей β-пиколина на элементарное звено ПАК. Результаты опыта представлены в таблице.

Пример № 10 (сравнительный)

Способ получения полиимидной пленки на заявленном устройстве для приготовления полиимидной пленки осуществляют по примеру № 1 с той разницей, что формовочные растворы подают на барабан под давлением 0,6 МПа.

Результаты опыта представлены в таблице.

Пример № 11 (сравнительный)

Способ получения полиимидной пленки на заявленном устройстве для приготовления полиимидной пленки осуществляют по примеру № 1 с той разницей, что формовочные растворы подают на барабан под давлением 1,2 МПа.

Результаты опыта представлены в таблице.

Пример № 12 (по прототипу)

Получение полиимидной пленки осуществляли на той же лабораторной установке, но с использованием двух фильер без ограничителей. Растворы готовили по примеру № 1 и подавали на барабан под давлением 0,9 МПа.

Результаты опыта представлены в таблице.

Как видно из представленных данных способ получения полиимидной пленки с помощью предлагаемого устройства для приготовления полиимидной пленки позволяет получать с высокой скоростью формования равномерную, без дефектов, без утолщений по краям полиимидную пленку при соблюдении заявленных условий приготовления пленки. Так, судя поданным примеров № 1-5, общее время приготовления пленки сократилось по сравнению с прототипом на 38% с одновременным увеличением показателей прочности при разрыве в продольном направлении и удлинении при разрыве на 14 и 25% соответственно. При этом показатели степени имидизации то же несколько увеличены.

Однако эти показатели достижимы только при соблюдении заявленных условий приготовления полиимидной пленки и использовании устройства для ее получения. Например, при получении формующих растворов с вязкостью ниже 200 пуаз (пр. № 6 и 8) и увеличении давления подачи растворов выше 1,0 МПа (пр. № 11) общее время приготовления пленки увеличивается, появляются утолщения по краям пленки, продольные складки и полосы, прочностные свойства пленки и степень имидизации снижаются. При увеличении вязкости формовочных растворов (пр. № 7 и 9) то же все показатели снижаются. Применение устройства для получения пленки с двумя фильерами без ограничителей по прототипу (пр. № 12) приводит к плохому смешению растворов из-за расстояния между фильерами, пленка чосто получается с браком и значительными утолщениями по краям, которые потом надо обрезать, что требует дополнительных капитальных и эксплуатационных затрат. Кроме того, обрезанная пленка уходит в отходы и составляет приблизительно 18% от выхода пленки.

| Таблица | ||||||||

| Условия и результаты проведенных экспериментов | ||||||||

| При-мер № | Вязкость растворов для формования ПИП, пуаз | Давление, МПа | Результаты опытов | |||||

| с уксусным ангидридом | с β-пиколином | общее время получения пленки, с | наличие утолщения по краям, мм | прочность при разрыве, МПа | удлинение при разрыве, % | степень имидизации, % | ||

| 1 | 250 | 360 | 0,9 | 270 | отсутствует | 220 | 86 | 98,9 |

| 2 | 200 | 350 | 0,8 | 200 | отсутствует | 230 | 87 | 99,0 |

| 3 | 330 | 200 | 1,0 | 230 | отсутствует | 235 | 88 | 99,2 |

| 4 | 500 | 260 | 0,9 | 210 | отсутствует | 228 | 90 | 99,2 |

| 5 | 210 | 500 | 0,9 | 200 | отсутствует | 231 | 87 | 98,9 |

| 6 ср. | 180 | 260 | 0,9 | 450 | 10 | 120 | 54 | 97,6 |

| 7 ср | 520 | 260 | 0,9 | 260 | отсутствует | 200 | 71 | 98,0 |

| 8 ср. | 250 | 180 | 0,9 | 470 | 15 | 115 | 52 | 97,5 |

| 9 ср. | 250 | 520 | 0,9 | 270 | отсутствует | 195 | 76 | 98,1 |

| 10 ср | 250 | 360 | 0,6 | 280 | отсутствует | 196 | 78 | 98,1 |

| 11 cp | 250 | 360 | 1,2 | 480 | 15 | 110 | 57 | 97,5 |

| 12 пр | 195 | 310 | 0,7 | 300 | 30 | 200 | 70 | 98,0 |

1. Устройство для приготовления полиимидной пленки, состоящее из емкости, насоса, фильеры, вращающегося барабана или бесконечной ленты и высокотемпературных валков, отличающееся тем, что фильера оснащена двумя парами ограничителей шириной 5-10 мм, длиной 10-20 мм, установленных по торцам щели на краях фильеры.

2. Устройство по п.1, отличающееся тем, что фильера имеет две не сообщающиеся друг с другом щелевые головки, в которых ширина щелей регулируется винтами, а длина щели определяется шириной изготавливаемой пленки, при этом ограничители представляют собой эластичные пластины из пластмассы или фольги, или полиимидной пленки.

3. Способ получения полиимидной пленки путем подачи через фильеру двух растворов полиамидокислоты с катализатором циклизации и дегидратирующим агентом на формующую поверхность вращающегося барабана или бесконечной ленты с последующим проведением процесса имидизации в режиме ступенчатого повышения температуры, отличающийся тем, что фильера оснащена ограничителями, установленными по торцам щели на краях фильеры, а растворы подают под давлением 0,8-1,0 МПа при их динамической вязкости 200-500 пуаз.

4. Способ по п.3, отличающийся тем, что катализатором циклизации являются третичные амины: β-пиколин, или триэтиламин, или пиридин, или трипропиламин, или трибутиламин, дегидратирующим агентом являются ангидриды алифатических кислот - уксусный, или пропионовый, или бутионовый, или валериановый, а ступенчатую термообработку проводят при температурах 150, 250 и 350°С.