Способ нанесения металлического покрытия на волокна жидким методом

Иллюстрации

Показать всеИзобретение относится к способу покрытия материалом в расплавленном состоянии. Способ нанесения покрытия из титанового сплава на керамическое волокно жидким методом включает протягивание керамического волокна, покрытого материалом, образующим диффузионный барьер между керамическим волокном и металлом сплава, через ванну жидкого титанового сплава для формирования покрытия из него. До прохождения керамического волокна через ванну волокно покрывают соединением титана, смачиваемым металлом покрытия. Покрытие волокна металлом облегчается за счет присутствия соединения, образующего смачиваемую металлом границу раздела. 8 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способу нанесения металлического покрытия на волокна жидким методом.

В области авиационно-космической промышленности, в частности, постоянной целью является оптимизация прочности деталей при минимальных массе и размерах. Так, например, некоторые детали могут теперь содержать вставки из композиционного материала с металлической матрицей (основой). Один такой композиционный материал содержит матрицу из металлического сплава, например титанового (Ti) сплава, в которой проходят волокна, например керамические волокна карбида кремния (SiC). Такие волокна имеют намного большую прочность при растяжении, чем прочность титана (обычно, 4000 МПа против 1000 МПа), и обычно в три раза большую жесткость. Таким образом, именно эти волокна воспринимают нагрузку, а матрица из металлического сплава обеспечивает передачу нагрузки между волокнами, выполняя функцию связующего с остальной частью детали, а также функцию защиты и разделения волокон, которые не должны вступать в контакт друг с другом. Кроме того, керамические волокна являются прочными, но хрупкими, и поэтому обязательно должны быть защищены металлом.

Такие композиционные материалы могут применяться при изготовлении дисков, валов, корпусов цилиндров, кожухов, элементов жесткости (распорок), в качестве упрочняющих элементов монолитных деталей, таких как лопатки, и т.п. Они также могут найти применение в других сферах, где к детали прикладывается поле объемных сил, например оболочки высокого давления, такие как ствол (огнестрельного оружия) или резервуар для текучей среды под давлением.

Чтобы получить такую вставку из композиционного материала, предварительно формируют нити, называемые «покрытыми нитями», содержащие покрытое металлом керамическое волокно. Покрытие металлом делает нить более жесткой, но дает лучшую вязкость, полезную для обращения с ней. Предпочтительно сердцевина волокна, проходящая по его оси, образована очень тонкой нитью из углерода или вольфрама, причем эта углеродная нить покрыта карбидом кремния, а этот карбид кремния покрывает тонкий слой углерода или пироуглерода, который оказывается, таким образом, находящимся между волокном и металлом, чтобы выполнять функцию диффузионного барьера для защиты волокна от «эффекта надреза» (эффекта концентрации механических напряжений при надрезе) и функцию буфера при релаксации перепадов температур, которые имеют место во время охлаждения жидкого металла, осажденного на волокно.

Получение нитей из композиционного материала или, другими словами, покрытых нитей может быть реализовано разными способами, например, осаждением металла на волокно из паровой фазы в электрическом поле, путем электрофореза из металлического порошка или же путем нанесения покрытия на волокна погружением в ванну жидкого металла. Такой способ покрытия волокон - погружением в жидкий металл - предложен в европейском патенте ЕР 0931846 на имя Заявителя. Изготовление нитей по этому способу является быстрым. Таким образом получают нити из композиционного материала или покрытые нити, которые служат основой для изготовления вставок из композиционного материала, которые будут введены в деталь.

В способе по патенту ЕР 0931846 жидкий металл удерживается в левитации в подходящем тигле, без контакта с его стенками, при подходящей температуре; керамическое волокно, удерживаемое в натянутом состоянии средствами подачи, протягивают через ванну жидкого металла. Этот процесс осуществляют с большой скоростью, что позволяет, с одной стороны, снизить время прохождения керамического волокна через ванну и, таким образом, ограничить его взаимодействие с жидким металлом, что уменьшает его повреждение, а с другой стороны, быстро получать большие количества покрытых нитей в промышленном масштабе.

Обычно керамическое волокно представляет собой волокно карбида кремния диаметром примерно от 100 до 150 мкм, сформированное химическим осаждением карбида кремния из паровой фазы на сердцевину из углерода или вольфрама диаметром примерно от 15 до 40 мкм и защищенное наружным покрытием из углерода или пироуглерода толщиной примерно 3 мкм. Функцией этого наружного покрытия является защита волокна карбида кремния от возможной химической коррозии и от распространения микродефектов; таким образом, это покрытие служит диффузионным барьером между керамическим волокном и химически очень реакционноспособным металлическим сплавом и служит также для защиты от распространения дефектов.

Однако возникает проблема смачивания углеродного покрытия металлическим сплавом, то есть способности сплава надлежащим образом распределяться по поверхности покрытия для образования связей с ним. Способность к смачиванию уменьшается с ростом скорости протягивания волокна через ванну металла, но в то же время желательно, чтобы эта скорость была как можно выше. Покрытие волокна металлическим сплавом в рассмотренном примере с волокном карбида кремния, покрытым углеродом, на который затем наносят покрытие из титанового сплава, возможно только благодаря образованию карбида титана TiC на границе раздела между волокном и жидким металлом. Однако это образование не всегда возможно при высокой скорости протягивания.

Целью изобретения является решение этой проблемы.

Для достижения этой цели в изобретении предложен способ нанесения металлического покрытия на волокна жидким методом, при котором волокно, покрытое материалом, образующим диффузионный барьер с металлом, протягивают через ванну жидкого металла для того, чтобы быть покрытым последним, отличающийся тем, что, до прохождения волокна в ванну, волокно покрывают соединением, смачиваемым этим металлом.

Благодаря способу по изобретению покрытие волокна металлом облегчается за счет присутствия соединения, образующего смачиваемую металлом границу раздела.

Предпочтительно, когда покрытие волокна металлом подразумевает образование промежуточного соединения между образующим барьер материалом и металлом, волокно предварительно покрывают этим промежуточным соединением.

Также предпочтительно, волокно является керамическим волокном.

В данном случае выгодно, чтобы волокно представляло собой волокно карбида кремния, покрытое образующим барьер слоем пироуглерода или углерода, а металл представлял собой титановый сплав.

Согласно одному варианту реализации соединение, смачиваемое титаном, представляет собой карбид титана.

Согласно другому варианту реализации соединение, смачиваемое титаном, представляет собой диборид титана.

Согласно одному конкретному варианту реализации волокно покрывают карбидом титана путем реакционного динамического химического осаждения из паровой фазы.

В этом случае реакционное динамическое химическое осаждение из паровой фазы предпочтительно осуществляют с помощью предшественника тетрахлорида титана в газе-носителе водороде.

Согласно одному варианту реализации для формирования покрытия из карбида титана толщиной от 50 до 300 нм, предпочтительно - примерно 100 нм, осаждение осуществляют при следующих параметрах:

температура волокна составляет от 1080 до 1650 К, предпочтительно - от 1480 до 1530 К;

отношение между концентрацией водорода и концентрацией тетрахлорида титана составляет от 14,2 до 59,6; и

скорость протягивания волокна составляет от 1 до 3 м/мин.

Согласно одному варианту реализации способ включает в себя дополнительный этап покрытия вторым смачивающим соединением перед покрытием волокна металлом.

В этом случае благоприятно, чтобы второе соединение было оловом.

Изобретение можно будет лучше понять из следующего описания предпочтительного варианта реализации способа по изобретению, приведенного со ссылками на приложенные иллюстрации, на которых:

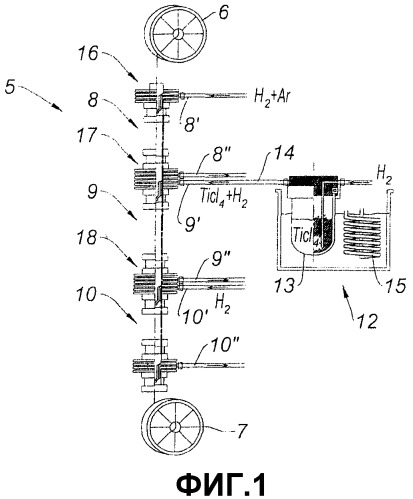

фиг.1 показывает схематический вид устройства для покрытия волокна смачиваемым металлом соединением; и

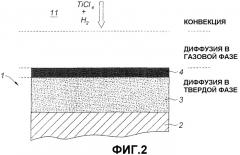

фиг.2 показывает схематический вид в частичном разрезе части поверхности волокна, покрытого смачиваемым соединением.

Изобретение описано в отношении формирования покрытой нити, содержащей керамическое волокно карбида кремния, покрытое оболочкой из титанового сплава. Обращаясь к фиг.2, керамическое волокно 1 содержит слой 2 карбида кремния, образующий «тело» волокна диаметром примерно 100-150 мкм и сформированный химическим осаждением карбида кремния из паровой фазы на углеродную сердцевину диаметром примерно 35-40 мкм. Это волокно покрыто наружным покрытием 3 из углерода или пироуглерода толщиной примерно 3 мкм. Функцией этого наружного покрытия является защита волокна карбида кремния от возможной химической коррозии и от распространения микродефектов; таким образом, это покрытие служит диффузионным барьером между керамическим волокном и химически очень реакционноспособным металлическим сплавом и служит также для защиты от распространения дефектов.

Это волокно 1 покрывают соединением 4, смачиваемым титановым сплавом, которым будет окружено волокно 1 для формирования покрытой нити. Для этого используют устройство 5 нанесения покрытия, показанное на фиг.1, которое будет описано позднее.

Выбор соединения 4 проводят в зависимости от физико-химических, механических и технологических требований, которые предъявляются специалистом к этому покрытию, предназначенному находиться при высокой температуре в контакте с жидким титановым сплавом, который образует металлическую оболочку покрытой нити, окружая керамическое волокно. Некоторыми необходимыми требованиями являются, в частности:

способность смачиваться титаном;

сохранение механических характеристик керамического волокна; и

дешевое непрерывное нанесение.

Чтобы удовлетворить этим требованиям в рамках формирования такой покрытой нити, как описана здесь, формируют покрытие из карбида титана; толщина этого покрытия может составлять, например, 100 нанометров. Это соединение является главным компонентом межфазной границы между волокном и металлом, которая образуется в рамках способа нанесения титанового покрытия на керамическое волокно с углеродным покрытием согласно уровню техники. Действительно, при таком способе, когда волокно проходит через ванну титана, последний образует с углеродом, находящимся на поверхности волокна, фазу карбида титана на границе раздела между слоем углерода и слоем титана. Именно кинетика образования этой фазы является лимитирующей по отношению к смачиваемости волокна. Волокно не будет в достаточной степени смачиваемым титановым сплавом, если, принимая во внимание скорость его протягивания через ванну металла, не будет хватать времени для образования карбида титана из-за ограничения переноса углерода в металл. Предусматривая покрытие из карбида титана, это явление до некоторой степени предвосхищают, что позволяет затем легко покрывать волокно титановым сплавом, поскольку карбид титана является очень хорошо смачиваемым титаном. Более точно, вместо взаимодействия углерод/жидкий титан имеет место взаимодействия карбид титана/жидкий титан, которое происходит при нанесении покрытия в ванне жидкого титана и для которого существует химическое равновесие, тогда как углерод не может находиться в равновесии с титаном. Опять же, карбид титана является соединением, которое позволяет углероду быть покрытым титаном, причем последний смачивает углерод только благодаря образованию карбида титана.

Таким образом, благодаря покрытию волокна смачивающим соединением 4, которое в данном случае является карбидом титана, облегчается последующее покрытие волокна титаном, что позволяет провести его с высокой скоростью, поскольку покрытое карбидом титана волокно очень хорошо смачивается титаном.

В данном случае был выбран способ покрытия волокна карбидом титана путем реакционного динамического химического осаждения из паровой фазы (осаждение, стандартно называемое сокращенно RCVD-осаждением, что означает по-английски Reactive Chemical Vapor Deposition). Такое RCVD-осаждение состоит в осаждении фазы на подложку в результате химической реакции между газообразным предшественником и этой твердой подложкой, в данном случае - углеродом, поддерживаемой при высокой температуре. В отличие от классического динамического химического осаждения из паровой фазы, одним из необходимых элементов для образования осажденного слоя является содержимое подложки, отсюда и определение «реакционное» для этого осаждения. Паровая фаза состоит из предшественника титана, в данном случае - тетрахлорида титана TiCl4, и газа-носителя, в данном случае - водорода.

Обращаясь к фиг.2, когда предшественник находится вблизи нагретого волокна 1, он разлагается, и титан адсорбируется на поверхности, реагируя с углеродом с образованием карбида титана 4. По мере того, как образуется этот слой 4 карбида титана, углерод должен диффундировать через этот слой для того, чтобы «встретиться» с богатой титаном газовой фазой, так что скорость образования этого слоя уменьшается со временем.

Газовая фаза 11 доставляется непосредственно к волокну 1 за счет конвекции, причем вблизи поверхности волокна 1 образуется зона газофазной диффузии. На этой поверхности происходит твердофазная диффузия углерода с образованием карбида титана.

Полное уравнение реакции является следующим:

TiCl4+2Н2+С→TiC+4HCl.

Скорость осаждения при таком способе является высокой (до 103-104 Å/мин). Кроме того, толщину, стехиометрию, морфологию и кристаллическую структуру осажденного слоя можно легко контролировать. Осажденный слой имеет высокую чистоту, очень однороден и хорошо сцеплен с подложкой. Кроме того, динамический характер его осаждения обеспечивает возможность его интеграции в промышленную производственную линию.

Теперь будет описано устройство 5 нанесения покрытия, показанное на фиг.1.

Это устройство 5 содержит первую, подающую катушку 6, связанную с механическим замком для того, чтобы сохранять постоянным натяжение в волокне 1, и вторую, приемную катушку 7. Волокно 1 подают протягиванием между подающей катушкой 6 и приемной катушкой 7. При этом протягивании с подающей катушки 6 к приемной катушке 7 волокно 1 последовательно проходит через три камеры: первую камеру 8 очистки волокна, вторую камеру 9 нанесения покрытия из смачиваемого соединения и третью камеру 10 охлаждения.

Каждая камера 8, 9, 10 содержит соответственно вход 8', 9', 10' и соответственно выход 8”, 9”, 10” газа, который необходим для функционирования этих камер 8, 9, 10.

В камеру 8 очистки подают газовую смесь водорода Н2 и аргона Ar. Наружная поверхность волокна 1, то есть наружная поверхность пироуглеродного покрытия 3, которое проходит через камеру 8, очищается этой газовой смесью. Расход водорода и аргона регулируют поплавковыми расходомерами.

В камеру 9 нанесения покрытия, которая образует реактор осаждения, с помощью барботажного устройства 12 подают газовую фазу, содержащую предшественник и газ-носитель. Это барботажное устройство 12 включает в себя сосуд 13, в котором содержится жидкая смесь тетрахлорида титана TiCl4, образующего предшественник, в который погружена трубка 14, питаемая газообразным водородом Н2, образующим газ-носитель, что позволяет образовать газовую фазу, вводимую в камеру 9 нанесения покрытия. Трубка 14 выходит из сосуда 13 с газовой фазой тетрахлорида титана и водорода, которую направляют в камеру 9 нанесения покрытия. Барботажное устройство 12 поддерживают при контролируемой температуре благодаря сопротивлениям 15, погруженным в ванну, в которую опущен содержащий предшественник сосуд 13. Концентрация предшественника в газовой фазе напрямую зависит от расхода водорода в барботажном устройстве и заданной температуры последнего. Учитывая используемый в данном случае малый расход водорода, парциальное давление тетрахлорида титана в барботажном устройстве считается равным давлению насыщенного пара при заданной температуре. Например, отношение R=[Н2]/[TiCl4] равно 59,6 и 14,2 при 25 и 60°С соответственно.

Чтобы облегчить очистку волокна 1 и получить хороший осажденный слой карбида титана, волокно 1 нагревают посредством эффекта Джоуля в двух первых камерах, т.е. камере 8 очистки и камере 9 нанесения покрытия. Для этого на краях камер 8, 9 предусмотрены электроды 16, 17, 18, содержащие смесь ртути Hg и индия In и запитываемые электрическим током. Температуру волокна 1 измеряют, например, оптическим пирометром.

Третья камера 10 содержит восстановительную атмосферу водорода Н2, которая позволяет охладить волокно и в значительной степени избежать окисления карбида титана на выходе из камеры 9 нанесения покрытия.

Особенно большое значение для физико-химических и морфологических характеристик осажденного слоя карбида титана имеют четыре параметра. Речь идет о температуре Т волокна 1, в частности - подложки в камере 9 нанесения покрытия, то есть его наружной поверхности, об указанном выше отношении R=[Н2]/[TiCl4], о высоте Н камеры 9 нанесения покрытия и о скорости V протягивания волокна 1 через устройство 5 нанесения покрытия. Для того чтобы получить осажденный слой хорошего качества и, в качестве примера, для камеры нанесения покрытия высотой 300 мм и для образования покрытия карбида титана толщиной от 50 до 300 нм, предпочтительно - примерно 100 нм, для времени осаждения от 6 до 18 секунд выбраны следующие диапазоны параметров:

Т составляет от 1080 до 1650 К, предпочтительно - от 1480 до 1530 К;

R составляет от 14,2 до 59,6;

Н составляет от 50 до 500 мм; и

V составляет от 1 до 3 м/мин.

Между прочим, толщина осажденного слоя больше зависит от отношения R, чем от общего расхода газовой фазы, из чего следует использование низкого расхода водорода (в данном случае - примерно 150 см3/мин).

Таким образом получают покрытие из карбида титана, имеющее малые отклонения шероховатости поверхности, что благоприятствует смачиваемости титаном и, следовательно, возможности осуществления нанесения на волокно титанового покрытия с повышенными скоростями, поскольку время, необходимое для смачивания, мало.

Волокно 1 со своим покрытием из смачиваемого титаном соединения 4 может теперь быть покрыто титаном с образованием покрытой нити, необходимой для изготовления композиционного материала с металлической матрицей. Покрытое волокно 1 подают с пропусканием в «садку» (загрузку) из жидкого титанового сплава, предпочтительно - в соответствии со способом, описанным в патенте ЕР 0931846. Благодаря тому, что оно покрыто соединением, смачиваемым материалом матрицы, в данном случае - смачиваемым титаном карбидом титана, волокно 1 мгновенно проникает в садку жидкого металла все в целом и идеально смачивается титаном, который охватывает его полностью. В полученной покрытой нити волокно 1 находится в центре по отношению к титановой оболочке, нанесенной равномерным образом на его поверхность. Благодаря хорошей смачиваемости карбида титана титаном, не только получается покрытие волокна 1 титаном с высокой равномерностью, но и может быть также обеспечена высокая скорость протягивания волокна, обычно - 3 м/сек. Эта скорость согласно уровню техники была ограничена временем образования промежуточной фазы, в данном случае - карбида титана. Можно также получить толстую и равномерную оболочку из металла, несмотря на повышенную температуру плавления и большую реакционную способность с волокном, в частности - из такого металла, как титановый сплав. Кроме того, волокно 1 защищено покрытием из смачиваемого соединения 4 от химической коррозии. Способ может быть реализован с малыми затратами и в промышленном масштабе.

Предложенный способ может быть еще больше улучшен путем нанесения дополнительного покрытия из соединения, которое является легко смачиваемым металлом, что дополняет эффект от первого покрытия смачиваемым соединением. В данном случае, описанном здесь в связи с покрытием из карбида титана, можно, например, вводить оловянное покрытие. Такое покрытие может быть получено просто осаждением жидким методом.

Способ по изобретению был описан в отношении реакционного динамического химического осаждения из паровой фазы (RCVD), но, само собой разумеется, что могут предусматриваться любые другие типы осаждения, в частности классическое динамическое химическое осаждение из паровой фазы.

Помимо этого и согласно другому варианту реализации смачиваемое титаном соединение, которым покрывают волокно 1, представляет собой диборид титана TiB2.

1. Способ нанесения покрытия из титанового сплава на керамическое волокно жидким методом, включающий протягивание керамического волокна, покрытого материалом, образующим диффузионный барьер между керамическим волокном и металлом сплава, через ванну жидкого титанового сплава для формирования покрытия из него, отличающийся тем, что до прохождения керамического волокна через ванну, волокно покрывают соединением титана, смачиваемым металлом покрытия.

2. Способ по п.1, отличающийся тем, что между образующим барьер материалом и металлом покрытия образуется промежуточное соединение титана.

3. Способ по п.2, отличающийся тем, что в качестве керамического волокна используют волокно карбида кремния, покрытое образующим барьер слоем пироуглерода или углерода.

4. Способ по п.3, отличающийся тем, что в качестве соединения, смачиваемого титаном, используют карбид титана.

5. Способ по п.3, отличающийся тем, что в качестве соединения, смачиваемого титаном, используют диборид титана.

6. Способ по п.4, отличающийся тем, что покрытие из карбида титана формируют путем реакционного динамического химического осаждения из паровой фазы.

7. Способ по п.6, отличающийся тем, что реакционное динамическое химическое осаждение из паровой фазы осуществляют с помощью предшественника, в качестве которого используют тетрахлорид титана в газе-носителе водороде.

8. Способ по п.7, отличающийся тем, что формируют покрытие из карбида титана толщиной от 50 до 300 нм, предпочтительно - примерно 100 нм, при этом осаждение осуществляют при температуре волокна от 1080К до 1650К, предпочтительно - от 1480К до 1530К, при отношении между концентрацией водорода и концентрацией тетрахлорида титана от 14,2 до 59,6, и при скорости протягивания волокна от 1 м/мин до 3 м/мин.

9. Способ по п.1, включающий дополнительный этап покрытия вторым смачивающим соединением перед покрытием волокна металлом, причем это второе соединение представляет собой олово.