Способ электровзрывного нанесения металлических покрытий на контактные поверхности

Иллюстрации

Показать всеИзобретение относится к технологии нанесения покрытий, в частности к импульсному электровзрывному нанесению покрытий с применением в качестве фольг различных металлов, и может быть использовано в электротехнике для формирования контактных поверхностей с высокой электрической проводимостью. Способ включает формирование импульсной многофазной плазменной струи продуктов электрического взрыва проводников и воздействие ею на контактную поверхность. Воздействие осуществляют в вакууме при нагреве поверхности до температуры плавления материала с формированием на ней рельефа покрытия и при пороговом значении удельного потока энергии плазменной струи q, определяемом по соотношению: , где Т - температура плавления металла, χ и λ - средние значения температуро- и теплопроводности металла в интервале температур от комнатной до температуры плавления, τ - время импульса. Технический результат - повышение электрической проводимости покрытия и его адгезии к основе. 1 ил.

Реферат

Изобретение относится к технологии нанесения покрытий на металлические поверхности, в частности к технологии импульсного электровзрывного нанесения покрытий с применением в качестве взрываемого материала фольг различных металлов, и может быть использовано в электротехнике для формирования контактных поверхностей с высокой электрической проводимостью.

Известен [1] способ формирования беспористых медных покрытий на алюминиевых контактных поверхностях с помощью магнитоплазменного ускорителя А.А.Сивкова [2]. Способ заключается в формировании плазменной струи с помощью магнитоплазменного ускорителя и воздействии ею на поверхность. При этом имеет место пластическая деформация поверхностного слоя алюминиевой детали-подложки, ее разогрев и оплавление, вследствие чего между наносимым покрытием образуется промежуточный слой, который характеризуется взаимным проникновением и перемешиванием материала потока, образующего покрытие (медь), и материала подложки.

Недостатком этого способа является образование промежуточного слоя, в котором из-за перемешивания материала потока, образующего покрытие, и материала подложки образуются интерметаллиды. Их наличие ухудшает электрическую проводимость покрытий. Кроме того, интерметаллиды - это хрупкие промежуточные соединения, которые в условиях теплосмен, характерных для работы контактных поверхностей, вследствие термических напряжений способны приводить к разрушению и отслаиванию покрытия.

Наиболее близким является способ [3] холодного газодинамического напыления (ХГН), заключающийся в формировании высокоскоростного газового потока, посредством различных газов или газовых смесей, например воздуха, аргона, гелия. В поток с помощью дозатора вводят порошок напыляемого материала, например меди, никеля, алюминия, и др. Используют частицы размерами 1…200 мкм. Введенные в поток частицы ускоряются до скорости 650…1200 м/с, и полученной газопорошковой смесью обрабатывают покрываемое изделие, формируя покрытие.

Этот способ нанесения металлических покрытий получил развитие как наиболее эффективный способ нанесения покрытий с низкой пористостью и высокой адгезией [4]. Согласно ГОСТ 9581-80 допустимо использование алюминиевых кабельных наконечников с медным, никелевым и цинковым покрытием, нанесенным методом холодного газодинамического напыления (ХГН). Известно электротехническое соединительное изделие [5], реализуемое посредством способа ХГН.

Недостатком ХГН является пористость покрытий, которая обычно составляет 3-7% [4] и принципиально неустранима, так как при формировании таких покрытий используется газопорошковая смесь. Пористость является существенным недостатком таких покрытий, нанесенных на контактные поверхности, поскольку она отрицательно сказывается на их электрической проводимости.

Задачей заявляемого изобретения является получение беспористых металлических покрытий, не имеющих промежуточного хрупкого слоя на границе с контактной поверхностью и обладающих высокой электрической проводимостью и высокой адгезией с основой.

Поставленная задача реализуется посредством электровзрывного способа нанесения металлических покрытый на контактные поверхности. Способ включает формирование импульсной многофазной плазменной струи с использованием плазменного ускорителя, воздействие на контактную поверхность осуществляют в вакууме при нагреве поверхности до температуры плавления материала с формированием на ней рельефа покрытия и при пороговом значении удельного потока энергии плазменной струи q, определяемом по соотношению:

,

где Т- температура плавления металла;

χ и λ - средние значения температуро- и теплопроводности металла в интервале температур от комнатной до температуры плавления;

τ - время импульса.

Изобретение позволяет получать беспористые металлические покрытия, обладающие высокой электрической проводимостью и высокой адгезией с материалом контактной поверхности.

При электровзрывном способе нанесения металлических покрытий на контактные поверхности обработка проводится в вакууме, поэтому возникновение пор, которое имеет место при ХГН в силу того, что при ХГН используется газопорошковая смесь, полностью исключено. Вместе с тем, промежуточный слой, имеющий место при использовании магнитоплазменного ускорителя А.А.Сивкова, также отсутствует, поскольку нанесение покрытия осуществляется в режимах без оплавления поверхности. Получаемые заявляемым способом покрытия по толщине и площади, особенностям границы с основой наиболее близки к ХГН.

Исследование структуры методом световой микроскопии поверхности прямых шлифов алюминиевых кабельных наконечников с нанесенным электровзрывным способом медным покрытием показали, что покрытия, полученные заявляемым способом, однородны по структуре и не имеют пор. Вместе с тем, между покрытием и основой отсутствует промежуточный слой. При этом на границе покрытия с основой вследствие силового плазменного воздействия формируется рельеф, который увеличивает адгезию.

Указанные признаки не выявлены в других технических решениях при изучении уровня данной области техники и, следовательно, решение является новым и имеет изобретательский уровень.

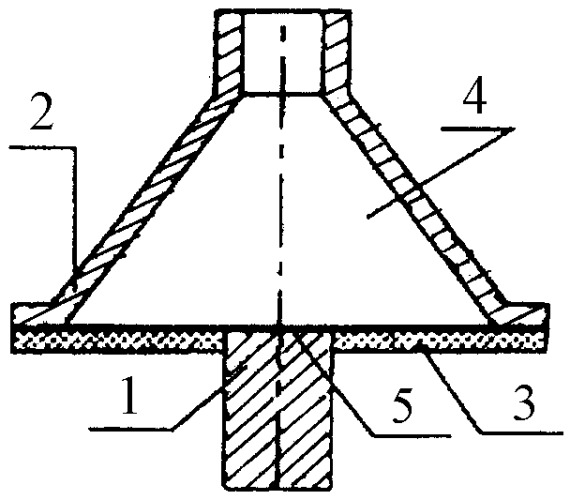

На чертеже представлена схема импульсного плазменного ускорителя для электровзрывного нанесения металлических покрытий. Плазменный ускоритель состоит из коаксиально-торцевой системы токоподводящих электродов 1 - внутренний электрод, 2 - внешний электрод, разделенных изолятором 3, разрядной камеры 4, локализующей продукты взрыва, и сопла, по которому они истекают в вакуумируемую технологическую камеру. Электровзрыв происходит в результате пропускания через проводник 5 тока большой плотности при разряде конденсаторной батареи.

Примеры конкретного использования.

Пример 1.

Формирование импульсной многофазной плазменной струи продуктов электрического взрыва проводников происходило за счет электрического взрыва круглой медной фольги диаметром 50 мм и толщиной 15 мкм. Воздействие ею на контактную поверхность алюминиевого кабельного наконечника типа ТА по ГОСТ 9581-80 осуществлялось в вакууме при нагреве поверхности до температуры плавления материала с формированием на ней рельефа покрытия и при пороговом значении удельного потока энергии плазменной струи q, определяемом согласно [6] по соотношению:

,

где Т - температура плавления металла;

χ и λ - средние значения температуро- и теплопроводности металла в интервале температур от комнатной до температуры плавления;

τ - время импульса.

Для алюминия пороговое значение поглощаемой плотности мощности составляет q=3,7 ГВт/м2.

Контактную поверхность ориентировали перпендикулярно к оси плазменной струи. При этом расстояние облучаемой поверхности от среза сопла электровзрывного укорителя и значение напряжения обеспечивало достижение необходимого порогового значения удельного потока энергии плазменной струи и нагрева поверхности до температуры плавления, а адгезия бала максимальна.

За один импульс обработки на контактной поверхности кабельного наконечника площадью 7 см2 формируется однородный слой меди толщиной 12…15 мкм. При повторной обработке толщина покрытия увеличивалась пропорционально числу импульсов. Так при трех импульсах она достигала 45…50 мкм. При этом граница между последовательно наносимыми слоями отсутствовала.

Пример 2.

Формирование импульсной многофазной плазменной струи продуктов электрического взрыва проводников происходило за счет электрического взрыва круглой никелевой фольги диаметром 50 мм и толщиной 15 мкм. Воздействие ею на контактную поверхность алюминиевого кабельного наконечника типа ТА по ГОСТ 9581-80 осуществлялось в вакууме при нагреве поверхности до температуры плавления материала с формированием на ней рельефа покрытия и при пороговом значении удельного потока энергии плазменной струи q, определяемом согласно [6] по соотношению:

,

где Т - температура плавления металла;

χ и λ - средние значения температуро- и теплопроводности металла в интервале температур от комнатной до температуры плавления;

τ - время импульса.

Для алюминия пороговое значение поглощаемой плотности мощности составляет q=3,7 ГВт/м2.

Контактную поверхность ориентировали перпендикулярно к оси плазменной струи. При этом расстояние облучаемой поверхности от среза сопла электровзрывного укорителя и значение напряжения обеспечивало достижение необходимого порогового значения удельного потока энергии плазменной струи и нагрева поверхности до температуры плавления, а адгезия бала максимальна.

За один импульс обработки на контактной поверхности кабельного наконечника площадью 7 см2 формируется однородный слой меди толщиной 12…15 мкм. При повторной обработке толщина покрытия увеличивалась пропорционально числу импульсов. Так при трех импульсах она достигала 45…50 мкм. При этом граница между последовательно наносимыми слоями отсутствовала.

Источники информации

1. Сивков А.А. Нанесение медного покрытия на алюминиевые контактные поверхности с помощью магнитоплазменного ускорителя / А.А.Сивков, Л.В.Корольков, А.С.Сайгаш // Электротехника. 2003. №8. С.41-46.

2. RU 2150652, кл. F41В 6/00, Российская Федерация. Коаксиальный ускоритель Сивкова / Сивков А.А. //10.06.2000.

3. Авт.св. 16187778 СССР С23С 4/00. Способ получения покрытий / А.П.Алхимов, В.Ф.Косарев, Н.И.Нестерович, Н.И.Папырин // Открытия. Изобретения, 1991, N 1.

4. Клюев О.Ф. Оборудование «ДИМЕТ» для нанесения металлических покрытий при производстве и ремонте деталей машин / О.Ф.Клюев, А.И.Каширин, Т.В.Буздыгар А.В.Шкодкин // Сварочное производство. 2005. №9. С.43-47.

5. Пат. RU 2096877, кл. Н01R 11/00, Российская Федерация. Электротехническое соединительное изделие / А.П.Алхимов [и др.] // Бюллетень. - 1997. - №32.

6. Рыкалин Н.Н. Лазерная и электронно-лучевая обработка материалов: Справ. / Н.Н.Рыкалин, А.А.Углов, И.В.Зуев, А.Н.Кокора. - М.: Машиностроение, 1985. - 496 с.

Способ электровзрывного нанесения металлических покрытий на контактные поверхности, включающий формирование импульсной многофазной плазменной струи продуктов электрического взрыва проводников и воздействие ею на контактную поверхность, отличающийся тем, что воздействие на контактную поверхность осуществляют в вакууме при нагреве поверхности до температуры плавления материала с формированием на ней рельефа покрытия и при пороговом значении удельного потока энергии плазменной струи q, определяемом по соотношению: ,где Т - температура плавления металла;χ и λ - средние значения температуро- и теплопроводности металла в интервале температур от комнатной до температуры плавления;τ - время импульса.